Изобретение относится к обработке металлической поверхности, в частности к очистке деталей из стали и никеля, например, топливных фильтров.

Топливный фильтр представляет собой стальной цилиндр с гофрированной сеткой из ткани, на которую нанесено никелевое покрытие. В процессе эксплуатации фильтров на сетке образуются отложения топливных примесей, которые затрудняют прокачку топлива.

В настоящее время топливные фильтры с отложениями на сетке поступают в брак из-за отсутствия эффективного состава для очистки.

Известен состав электролита для удаления продуктов коррозии, содержащий гидроксид натрия 650-700 г/дм3, нитрат натрия 50 г/дм3 и нитрит натрия 20 г/дм3, который при 135-140oC разрыхляет стальную окалину (И.Л. Розельфельд, К. А. Жигалова. Ускоренные методы коррозионных испытаний металлов. М., 1966 г., стр. 93).

Однако для очистки топливного фильтра указанный состав неприменим, так как происходит коррозионное разрушение металлизированной тканевой сетки. Кроме того, степень очистки от механических примесей низка, так как нитрат и нитрит натрия выкристаллизовываются на вогнутой поверхности гофрированной сетки и затрудняют очистку.

Наиболее близким к предлагаемому по технической сущности является состав для очистки поверхности стали, содержащий 50-100 г/л едкого натра и 50-100 г/л перманганата калия (РЖ "Коррозия и защита от коррозии", N 11, реферат 11 К 212,1973).

Однако для очистки топливного фильтра указанный состав неприменим, так как степень очистки от механических примесей низка, потому что на поверхности гофрированной сетки осаждается диоксид марганца и затрудняет очистку. Даже лучшие образцы KMnO4 на поверхности кристаллов имеют слой диоксида марганца MnO2. Загрязнения на сетке (пыль, органические соединения), обладающие восстановительными свойствами, реагируют с KMnO4, приводя к дополнительному образованию MnO2. Диоксид марганца катализирует дальнейшее разложение KMnO4 (см. Кемпбел Дж. Современная общая химия. М.: Мир, 1975, т. 2, стр. 228).

Невозможность применения состава по прототипу для очистки топливного фильтра вызывает необходимость использования новых остродефицитных, дорогостоящих изделий для фильтрации нефтепродуктов, т.к. степень очистки по прототипу низка.

Изобретение направлено на повышение степени очистки топливных фильтров.

Это достигается тем, что известный состав, включающий водный раствор гидроксида натрия, согласно предлагаемому изобретению, дополнительно содержит теллурит калия при следующем соотношении компонентов (г/л):

Гидроксид натрия (NaOH) - 50,0-110,0

Теллурит калия (K2TeO3) - 1•10-4 - 1•10-3

Качественный состав и соотношение компонентов обусловлены наличием преимуществ по сравнению с прототипом - возможностью осуществления качественной очистки топливного фильтра без повреждения материалов детали.

Положительный эффект при использовании заявляемого состава обусловлен следующим: основной компонент состава - гидроксид натрия разрыхляет отложения. Теллурит калия предотвращает коррозию металлизированной тканевой гофрированной сетки, которую мог бы вызвать гидроксид натрия, и препятствует отложению частиц гидроксида натрия на тканевой основе.

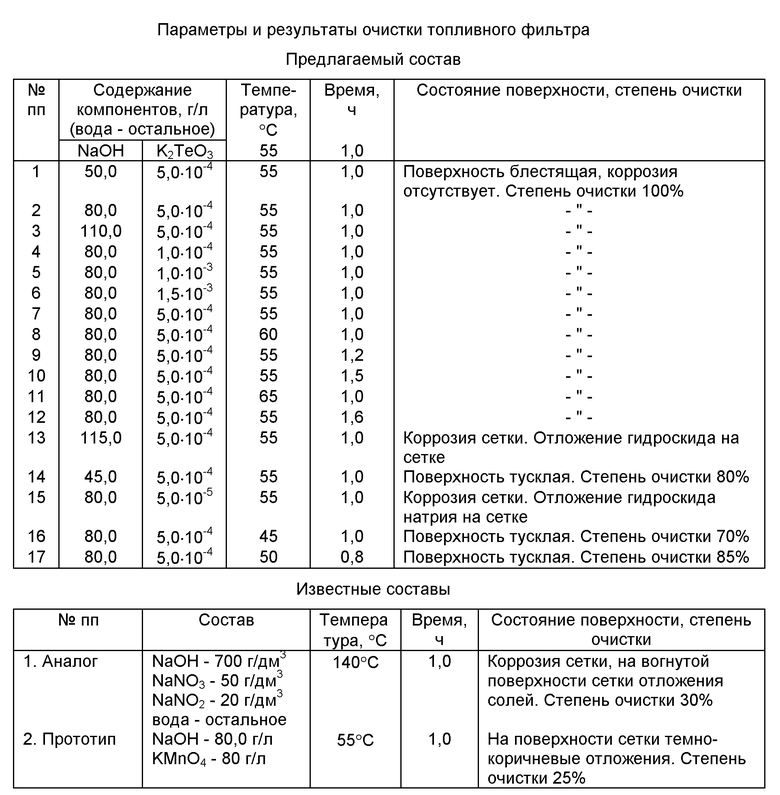

Содержание теллурита калия должно быть от 1•10-4 до 1•10-3 г/л. При концентрации K2TeO3 менее 1•10-4 г/л наблюдалась коррозия металлизированной тканевой сетки, повышение концентрации K2TeO3 более 1•103 г/л нецелесообразно, так как не улучшает процесс очистки (табл.). При содержании гидроксида натрия менее 50,0 г/л степень очистки поверхности была 80%, повышение содержания NaOH более 110,0 г/л нецелесообразно, так как вызывает коррозию сетки и отложение NaOH на сетке (табл.).

При температуре ниже 50oC поверхность сетки фильтра имеет участки с удаленными отложениями, повышение температуры более 60oC нецелесообразно, так как не ускоряет процесс.

Пример. Были приготовлены смеси, отличающиеся друг от друга содержанием компонентов (г/л) (табл. ). Составы готовили простым смешением порошкообразных солей (марки х.ч.) и растворением их в воде. Полученные растворы помещали в ванну из нержавеющей стали и нагревали до 45-65oC. Затем в ванну помещали топливные фильтры (цилиндр из стали марки 12Х18Н10Т, покрытие на ткани из никеля марки НВ-2) и после удаления отложений извлекали из растворов и промывали в воде. Контроль полноты очистки и состояния поверхности осуществляли визуально. Результаты очистки с использованием предлагаемого и известных составов приведены в таблице. Сопоставительный анализ результатов очистки предлагаемым составом с результатами очистки составами по аналогу и прототипу показывает, что составы по аналогу и прототипу не обеспечивают качественной очистки.

Как видно из таблицы, оптимальными составами водных растворов являются: содержание (г/л) NaOH 50,0 - 110,0; K2TeO3 1•10-4 - 1•10-3.

Полная очистка фильтра происходила при температуре 50 - 60oC за 1,0 - 1,5 ч в зависимости от степени загрязнения сетки отложениями.

Применение предлагаемого состава для очистки позволит осуществить качественное удаление отложений с поверхности сетки топливного фильтра, без коррозии материала основы.

Таким образом, предлагаемый состав для очистки топливных фильтров обеспечивает технический результат - повышение качества очистки и исключение коррозии основного материала.

Кроме того, использование предлагаемого состава позволит производить очистку дефицитных дорогостоящих деталей сложной конструкции с гофрированными сетками на тканевой основе, метализированной никелем, трудоемких в изготовлении, ранее поступавших в брак, что приводит к экономии трудозатрат на изготовление новых деталей.

Использование слабощелочных растворов при очистке безвредно, и использованные растворы легко подвергаются нейтрализации отработанными травильными кислотными растворами.

Предлагаемый состав может быть использован при обработке поверхности любых деталей из сталей и никелевых сплавов перед дефектоскопией и перед формированием защитных покрытий при ремонте авиационной техники, а также в тяжелом машиностроении и теплоэнергетике и, кроме того, во всех областях народного хозяйства, на топливоперекачивающих установках, где применяются топливные фильтры для очистки топлива от механических примесей.

Были проведены испытания предлагаемого состава при очистке партии топливных фильтров на ремонтном предприятии. Степень очистки поверхности составляла 100%. Замечаний к состоянию поверхности не было. Гравиметрические измерения показали отсутствие потери массы. Фильтры после очистки установлены на топливный стенд.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ОЧИСТКИ ОТ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ ДЕТАЛЕЙ ИЗ СПЛАВОВ ТИТАНА | 1998 |

|

RU2151822C1 |

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОМПЛЕКСНЫХ НИТРИДНЫХ ПОКРЫТИЙ | 1999 |

|

RU2151821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА ЛИТИЯ | 1993 |

|

RU2078024C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦВЕТНЫХ МЕТАЛЛОВ | 1993 |

|

RU2071947C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГЕННЫХ НАНОЧАСТИЦ СЕЛЕНА И ТЕЛЛУРА | 2023 |

|

RU2834415C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ | 1993 |

|

RU2071819C1 |

Изобретение относится к обработке металлической поверхности, в частности к очистке деталей. При очистке поверхности деталей из сталей и никелевых сплавов, в частности при очистке стальных топливных фильтров с никелевой сеткой на тканевой основе, используют состав, содержащий водный раствор гидроксида натрия 50-110 г/л и теллурита калия 1•10-4 - 1•10-3 г/л. Использование такого раствора позволяет повысить степень очистки. Полная очистка происходит за 1,0-1,5 ч при 50-60°С. 1 табл.

Состав для очистки металлических поверхностей преимущественно стальных топливных фильтров с никелевой сеткой на тканевой основе, содержащий водный раствор гидроксида натрия, отличающийся тем, что он дополнительно содержит теллурит калия при следующем соотношении компонентов, г/л:

Гидроксид натрия - 50,0 - 110,0

Теллурит калия - 1•10-4 - 1•10-3

| Р.Ж | |||

| Коррозия и защита от коррозии | |||

| - М.: ВНИИТИ, N 11, 1973, N 11, К 212, с.33 | |||

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА | 1998 |

|

RU2150603C1 |

| Раствор для очистки от высокотемпературных отложений | 1988 |

|

SU1548267A1 |

| JP 05112885 А, 07.09.1993 | |||

| WO 9207110 А1, 30.04.1992. | |||

Авторы

Даты

2000-09-20—Публикация

1998-07-21—Подача