Изобретение относится к машиностроению, преимущественно к нарезным крепежным деталям машин.

В современном машиностроении существует много способов стопорения крепежных деталей, основанных на двух основных принципах. Первый принцип заключается в том, что стопоримая деталь соединяется со стопорящей деталью жесткой связью - стопором. Отвертывание стопоримой детали невозможно без среза, разрушения или деформации стопора. К этому принципу относится стопорение шплинтами, отгибными шайбами, пластинками, вязочной проволокой и т.д.

Другой принцип заключается в создании повышенного трения между стопоримой и стопорящей деталями. К нему относятся стопорение контргайками, упругими подкладными шайбами, самоконтрящимися гайками и т.д.

Известен способ стопорения гаек шплинтами, по которому в верхней части гайки делают пазы (обычно шесть - по числу граней гайки). Шплинт, выполненный и проволоки полукруглого сечения, вводят в один из пазов гайки и в поперечное отверстие в верхней ненагруженной части болта, концы шплинта отгибаются. Этот способ обладает высокой надежностью, однако обладает высокой трудоемкостью [1].

Известен также способ стопорения, при котором самоотвинчивание гайки исключается за счет деформации профиля резьбы болта с помощью раскерновки. Этот очень простой и малотрудоемкий способ относится к, так называемому, глухому стопорению, применяемому в случаях, когда гайку на болте устанавливают навсегда [2].

Раскерновка возможна только при определенном взаимном положении гайки и болта, в частности болт должен возвышаться над гайкой не более, чем на один виток резьбы, что ограничивает область применения. Так, например, это стопорение не применимо для колпачковых гаек или фиксации шпилек в глухих резьбовых отверстиях. Кроме того, такое стопорение не обладает свойствами стопорения шплинтами, когда фиксируется гайка от смещения в двух направлениях (отвинчивания и завинчивания), что часто необходимо при фиксации вращающихся деталей.

Целью настоящего изобретения является расширение области применения стопорения резьбового соединения за счет деформации профиля резьбы болта (шпильки).

Поставленная цель достигается тем, что в известном способе стопорения, основанном на деформации профиля резьбы, деформацию профиля резьбы стопорящей детали производят внутри стопоримой детали, для чего в ее стенке предварительно выполняют сквозное отверстие. Предварительное выполнение сквозного отверстия в стенке стопоримой детали (например гайки) позволяет произвести деформацию профиля резьбы стопорящей детали (например болта) на любом ее участке, равную по величине просвету отверстия. Для этого достаточно в отверстие вставить, например, бородок и произвести по нему несколько ударов молотком. Выполненная таким образом деформация внутри стопоримой детали исключает вращение гайки в двух направлениях - отвинчивания и завинчивания, что делает такое стопорение сходным со стопорением шплинтами. Кроме того, такое стопорение применимо для колпачковых гаек (достаточно в стенке просверлить отверстие) и глухих резьбовых отверстий, в которых, например, шпилька должна зафиксироваться в промежуточном положении (без упора шпильки в торец отверстия).

Перечисленные выше свойства позволяют значительно расширить область применения предлагаемого способа стопорения.

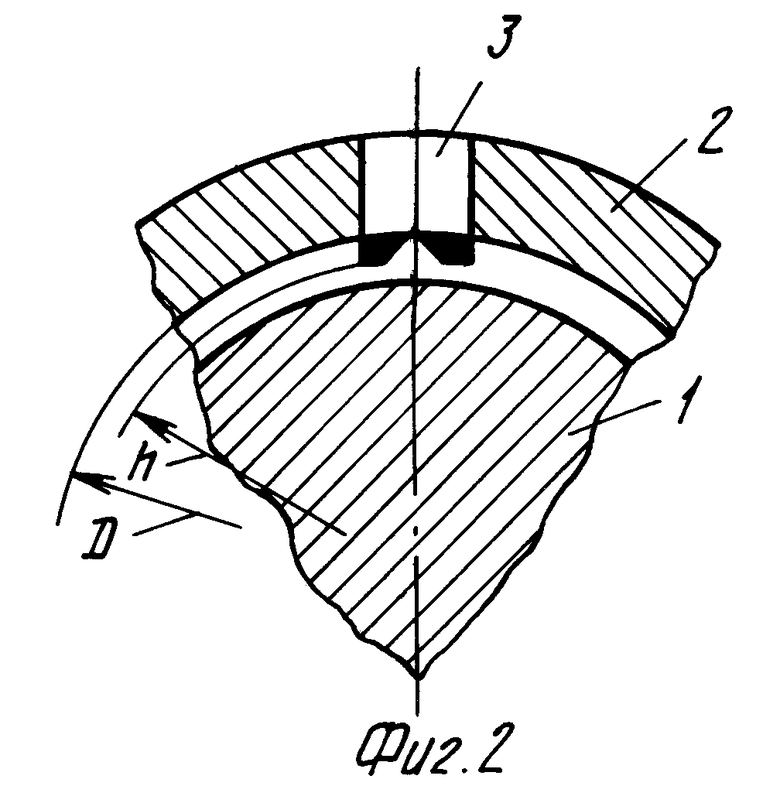

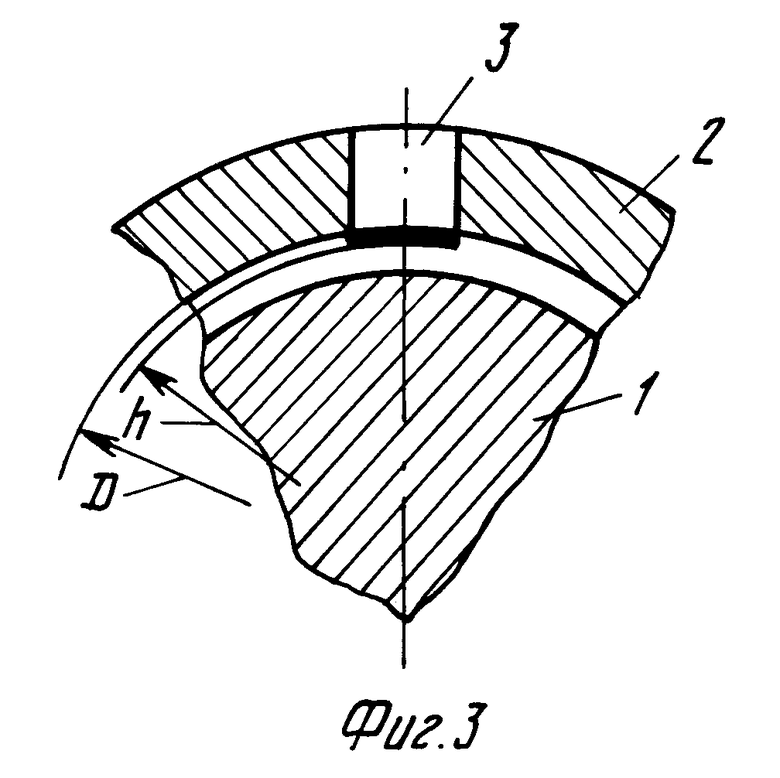

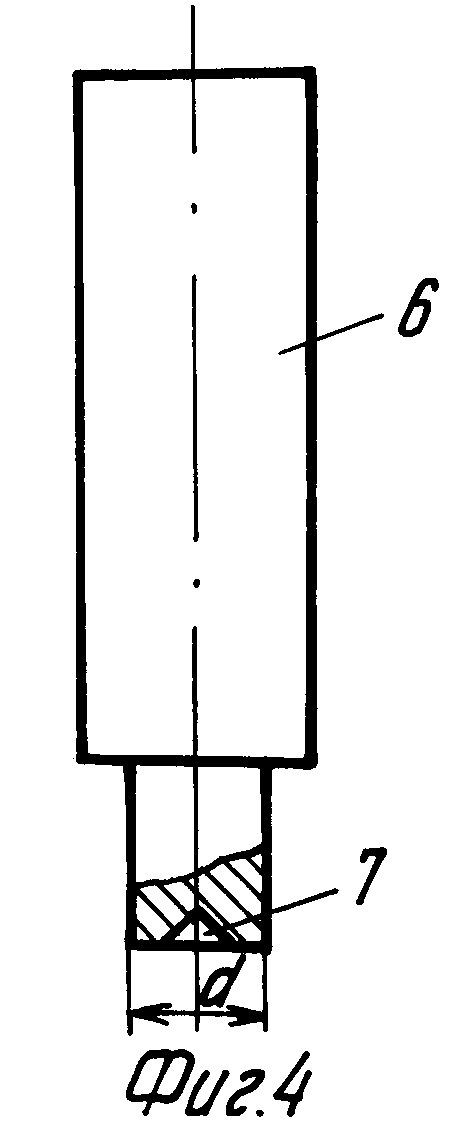

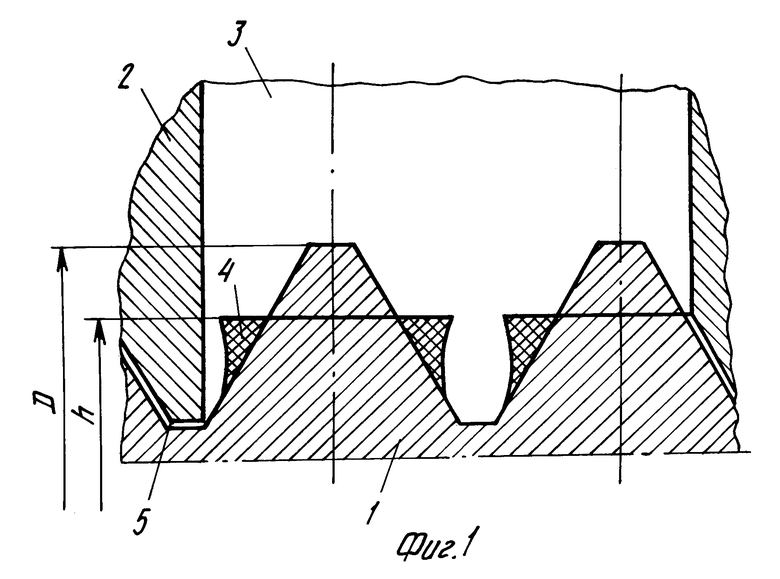

На фиг. 1 в увеличенном масштабе показана часть профиля резьбы болта и отверстия гайки в осевом сечении; на фиг. 2 и 3 - часть поперечного сечения системы болт - гайка с различным профилем деформации резьбы; на фиг. 4 - конструкция бородка.

В исходном состоянии (до деформации) болт 1 имеет профиль D, в гайке 2 выполнено отверстие 3. После выполнения деформации болт 1 имеет профиль резьбы h, при этом профиль видоизменяется за счет утолщений 4. Так как профиль резьбы гайки 2 остается неизменным, то утолщения 4 на болте препятствуют вращению гайки 2 в любую сторону. С учетом того, что в любом резьбовом соединении имеется зазор 5, то утолщения 4 должны быть больше размеров зазора. При этом в зависимости от степени деформации можно получить фрикционное (разъемное) или глухое (неразъемное) стопорение.

Деформацию выполняют, например, при помощи бородка 6 с рабочей частью диаметром d. Чем меньше отличается величина d от диаметра отверстия 3, тем надежнее получается стопорение. В зависимости от вида рабочей части бородка можно получить стопорение с люфтом, как, например, в случае со сплинтами, или без люфта. Если бородок 6 имеет в рабочей части углубление 7, то получают стопорение без люфта (фиг. 2) и если его нет, то получают стопорение с люфтом (фиг. 3). Это объясняется тем, что плоским (без углубления 7) бородком трудно смять резьбу по всему диаметру отверстия 3 и поэтому на границе стенок отверстия деформация получается меньше (соизмерима с зазором 5), что дает возможность гайке 2 несколько повернуться до момента, когда деформация превышает величину зазора. В случае с бородком, имеющим углубление 7 легко осуществляется деформация у кромки отверстия 3, т.е. в средней части деформации почти не происходит.

Предлагаемый способ стопорения обладает высокой надежностью, так как вращение возможно только после среза утолщения 4, что практически невыполнимо.

Кроме того, при таком стопорении легко осуществляется контроль путем осмотра отверстия гайки. Несомненным положительным свойством является и то, что при таком способе можно осуществлять глухое и фрикционное стопорение в любом положении гайки на резьбовой части болта.

Проверка предлагаемого способа стопорения была выполнена на болтах и гайках с различным диаметром резьбы и с различными отверстиями в гайках.

Надежность стопорения была проверена путем отвинчивания гаек слесарными ключами. В зависимости от степени деформации и величины диаметра резьбы были получены различные усилия свинчивания (завинчивания) гаек, но во всех случаях достаточные для получения надежного стопорения.

Источники информации:

1. Орлов П. И. Основы конструирования. Т. 2. -М.: Машиностроение, 1988, с. 142, рис. 299.

2. Там же, с. 139, рис. 289 (III).

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопорная шайба-контровка для ниппельных соединений трубопроводов | 2019 |

|

RU2711133C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2194198C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2000 |

|

RU2191299C2 |

| СПОСОБ И УСТРОЙСТВО СТОПОРЕНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2416041C2 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755107C1 |

| Гайка с механизмом блокировки скручивания | 2023 |

|

RU2821690C1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2602776C1 |

| Стопорное резьбовое соединение, в том числе для групповых соединений | 2024 |

|

RU2820745C1 |

| Самостопорящийся резьбовой элемент | 1989 |

|

SU1705623A1 |

Изобретение относится к машиностроению, преимущественно к нарезным крепежным деталям машины. Сущность изобретения: деформацию профиля резьбы стопорящей детали производят внутри стопоримой детали, для чего в ее стенке предварительно выполняют сквозное отверстие. В отверстие вставляют, например, бородок и производят по нему несколько ударов молотком. 4 ил.

Способ стопорения резьбового соединения, заключающийся в деформации профиля резьбы, отличающийся тем, что деформацию профиля резьбы стопорящей детали производят внутри стопоримой детали, для чего в ее стенке предварительно выполняют сквозное отверстие.

| Орлов П.И | |||

| Основы конструирования | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1988, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

Авторы

Даты

1998-04-20—Публикация

1996-04-22—Подача