Изобретение относится к стопорным соединениям типа «болт-гайка» и может быть использовано в машиностроении, автомобильной промышленности, строительстве и других отраслях народного хозяйства.

Известно стопорное резьбовое соединение, содержащее стержень, снабженный наружной резьбой, гайки и надеваемую на стержень коническую втулку, в которой выполнена прорезь, внутренняя поверхность каждой из гаек имеет цилиндрическую часть с внутренней резьбой, которая свинчивается с резьбовым профилем стержня, и часть с коническим отверстием, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки, на внутренней поверхности конической втулки, имеющей цилиндрическую форму, в вертикальном направлении сформированы выступы, коническая втулка имеет форму двух усеченных конусов, обращенных основаниями друг к другу с образованием в месте их соединения цилиндрического пояска, углы вершин каждого усеченного конуса составляют менее 90°, а выступы, размещенные на внутренней поверхности конической втулки, выполнены в виде зубчатого венца, при этом коническая втулка выполнена из материала, имеющего твердость больше, чем твердость материала, из которого изготовлен стержень с наружной резьбой, и имеет высоту, обеспечивающую возможность перекрытия не менее двух витков резьбы резьбового профиля стержня, при этом дополнительно имеется прижимная шайба, которая выполнена с возможностью контакта с внешней поверхностью цилиндрического пояска, а на торцах гаек со стороны конического отверстия выполнены симметричные радиальные шлицы, взаимодействующие с прижимной шайбой (патент на изобретение РФ № 2755107, опубл. 13.09.2021г.).

Заявителем также были учтены следующие технические решения в данной области техники: RU 2272186 C2, 20.03.2006, JP 2004340165 A, 02.12.2004, US 20100329780 A1, 30.12.2010, DE 3917192 C2, 28.01.1993.

В результате анализа наиболее близким техническим решением, по общей совокупности признаков, заявителем принято стопорное резьбовое соединение, содержащее стержень, снабженный наружной резьбой, гайку и надеваемую на стержень коническую втулку, наружный диаметр которой уменьшается в направлении вверх по оси стержня, в боковой стенке конической втулки выполнена щель, внутренняя поверхность гайки имеет цилиндрическую часть с внутренней резьбой, которая свинчивается с резьбовым профилем стержня, и часть с коническим гнездом, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки, на внутренней поверхности конической втулки, имеющей цилиндрическую форму, в вертикальном направлении сформированы выступы, коническая втулка имеет форму усеченного конуса, основание которого представлено плоским кольцом, образующим фланец, а угол вершины составляет менее 90°, в основании и боковой стенке конической втулки выполнены симметричные пазы, выступы, размещенные на внутренней поверхности конической втулки, выполнены в виде зубчатого венца, при этом коническая втулка выполнена из материала, имеющего твердость больше, чем твердость материала, из которого изготовлен стержень, и имеет высоту, обеспечивающую возможность перекрытия не менее двух витков резьбы резьбового профиля стержня (патент на изобретение РФ № 2743635, опубл. 20.02.2021 г.).

Недостатком данного технического решения является то, что оно не обеспечивает сохранение заданного усилия затяжки резьбового соединения в процессе эксплуатации.

Технической задачей изобретения является обеспечение сохранения усилия затяжки резьбового соединения в процессе эксплуатации в течение длительного времени.

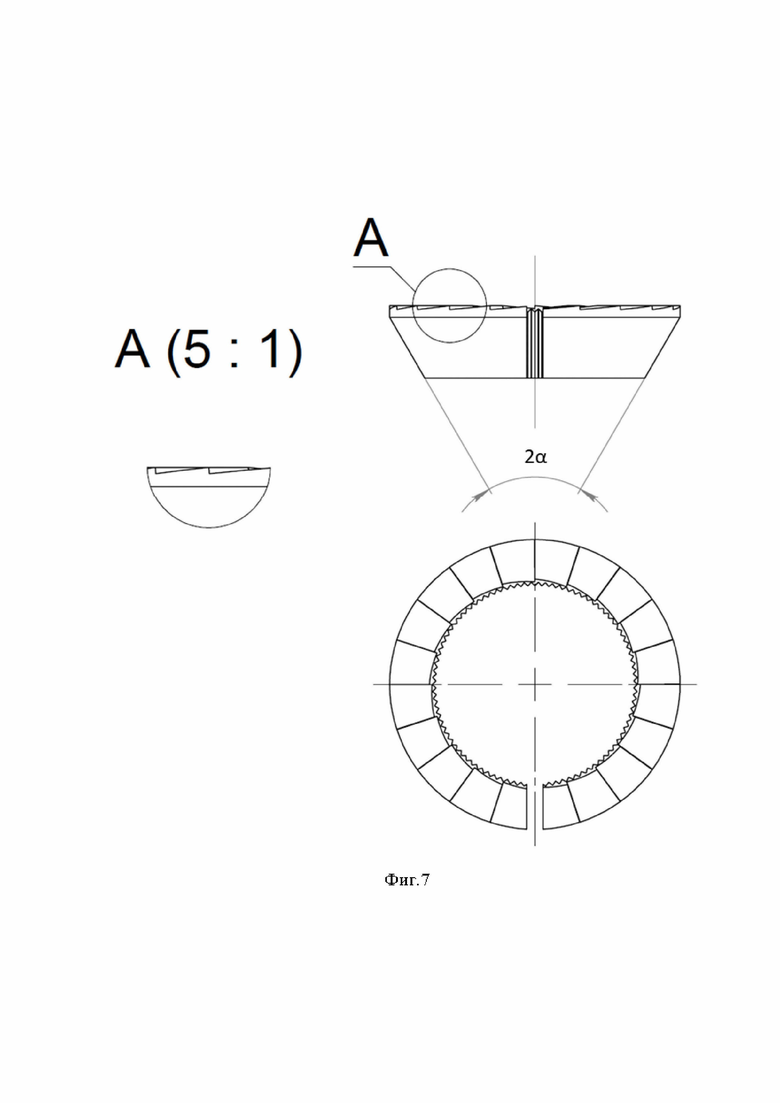

Техническая задача достигается тем, что заявляется стопорное резьбовое соединение, в том числе для групповых соединений, которое содержит стержень, снабженный наружной резьбой, гайку и надеваемую на стержень коническую втулку, имеющую внутреннюю поверхность цилиндрической формы, в боковой стенке конической втулки выполнена прорезь, внутренняя поверхность гайки имеет цилиндрическую часть с внутренней резьбой, которая свинчивается с наружной резьбой стержня, и часть с коническим гнездом, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки, на внутренней поверхности конической втулки в вертикальном направлении сформированы выступы в виде зубчатого венца, при этом коническая втулка выполнена из материала, имеющего твердость больше, чем твердость материала, из которого изготовлен стержень, отличающееся тем, что угол вершины конической втулки 2α составляет 60-120°, причем её наружный диаметр уменьшается в направлении к скрепляемым деталям, а основание конической втулки представлено плоским кольцом, на котором выполнены храповые зубья в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания вспомогательной гайки.

В случае наличия в заявляемом стопорном соединении только вспомогательной гайки основание конической втулки взаимодействует с навинченной на стержень вспомогательной гайкой.

В заявляемом стопорном резьбовом соединении между конической втулкой и вспомогательной гайкой может быть установлена стопорно-клиновая шайба, причем на контактных поверхностях стопорно-клиновой шайбы выполнены симметричные радиальные шлицы треугольной формы в виде храповых зубцов, которые имеют наклон, со стороны вспомогательной гайки - в направлении по ходу завинчивания вспомогательной гайки, а со стороны конической втулки - в направлении по ходу отвинчивания вспомогательной гайки.

В основании и боковой стенке конической втулки могут быть выполнены пазы или надрезы, например, симметричные фигурные пазы, предпочтительно имеющие в сечении форму треугольника. Указанные пазы или надрезы позволяют уменьшить толщину боковой стенки в месте сопряжения с основанием конической втулки, что обеспечивает необходимые упругие свойства конической втулки.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- угол вершины конической втулки 2α составляет 60-120°;

- наружный диаметр конической втулки уменьшается в направлении к скрепляемым деталям;

- основание конической втулки, представлено плоским кольцом;

- на плоском кольце выполнены храповые зубья;

- храповые зубья выполнены в виде радиальных шлицев треугольного профиля;

- радиальные шлицы треугольного профиля выполнены с наклоном по ходу движения в сторону завинчивания вспомогательной гайки.

Поэтому можно предположить, что заявляемое изобретение соответствует критерию «новизна».

Конкретные примеры реализации заявляемого стопорного соединения характеризуются дополнительными отличительными признаками.

При наличии в стопорном соединении только вспомогательной гайки основание конической втулки взаимодействует с навинченной на стержень вспомогательной гайкой.

При наличии в стопорном соединении между конической втулкой и вспомогательной гайкой дополнительно стопорно-клиновой шайбы, основание конической втулки взаимодействует со стопорно-клиновой шайбой.

По обоим вышеописанным примерам реализации заявляемого стопорного соединения в основании и боковой стенке конической втулки могут быть выполнены симметричные пазы, повышающие упругие свойства конической втулки.

Изобретение может быть реализовано с использованием известных технологических процессов и средств, поэтому оно соответствует критерию «промышленная применимость».

При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое изобретение соответствует критерию «изобретательский уровень».

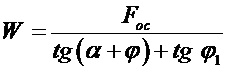

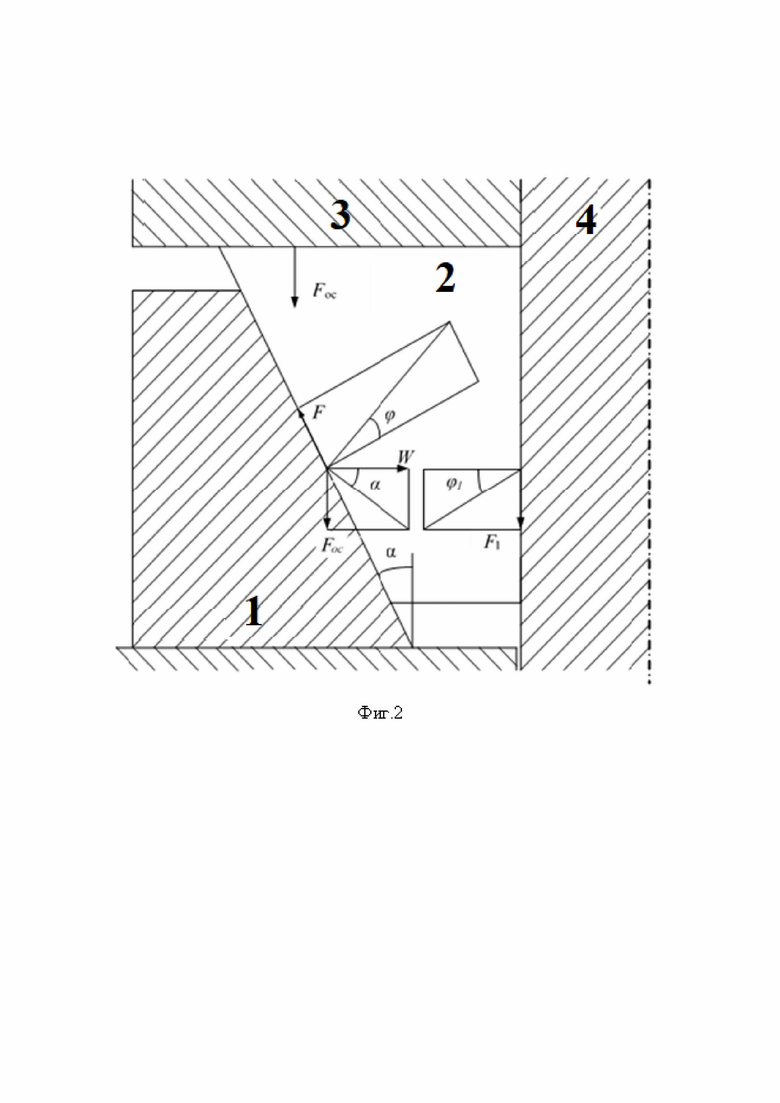

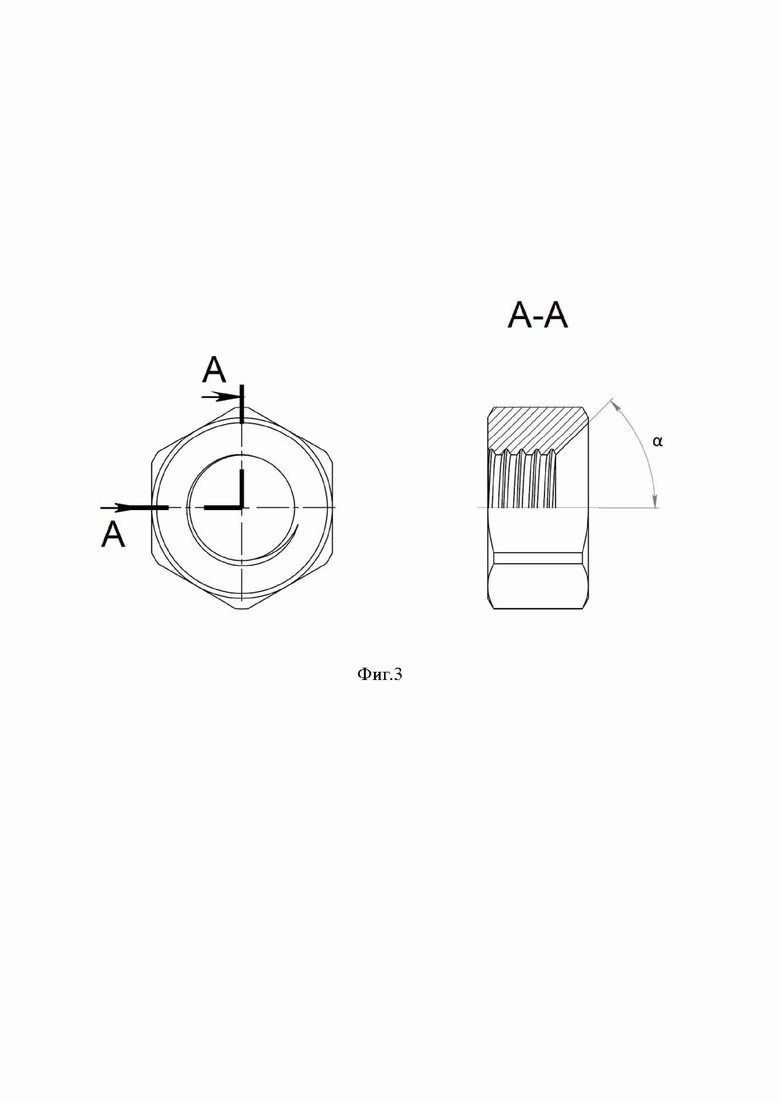

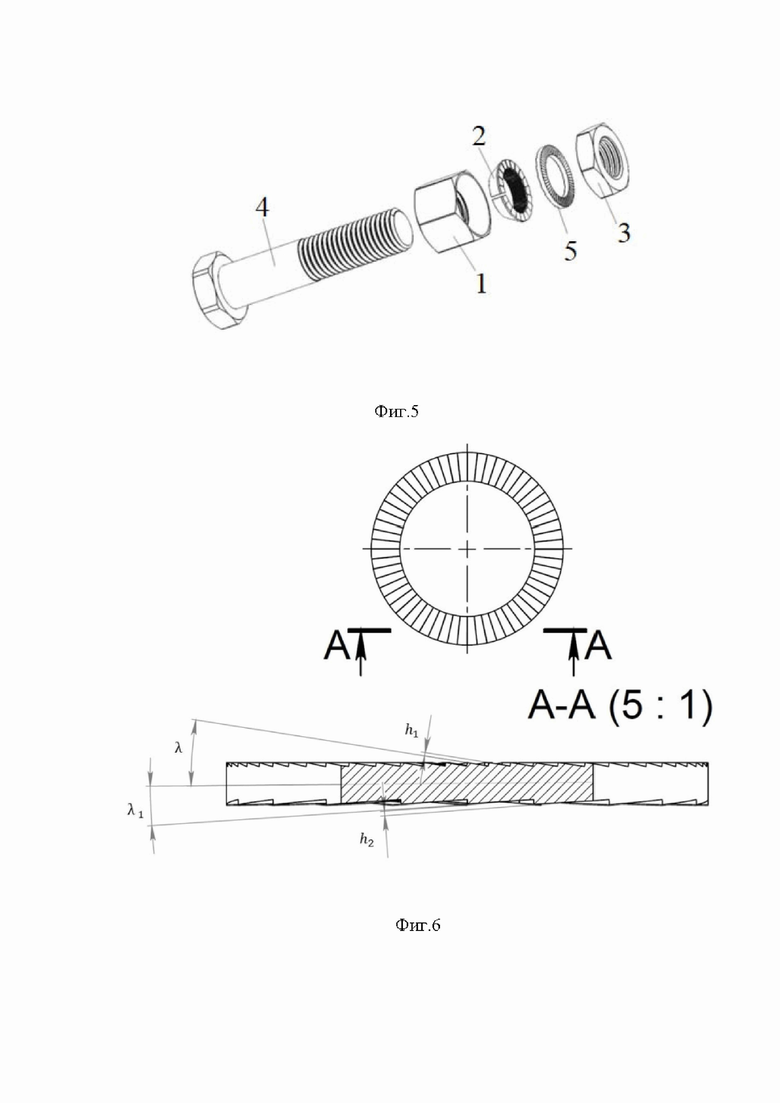

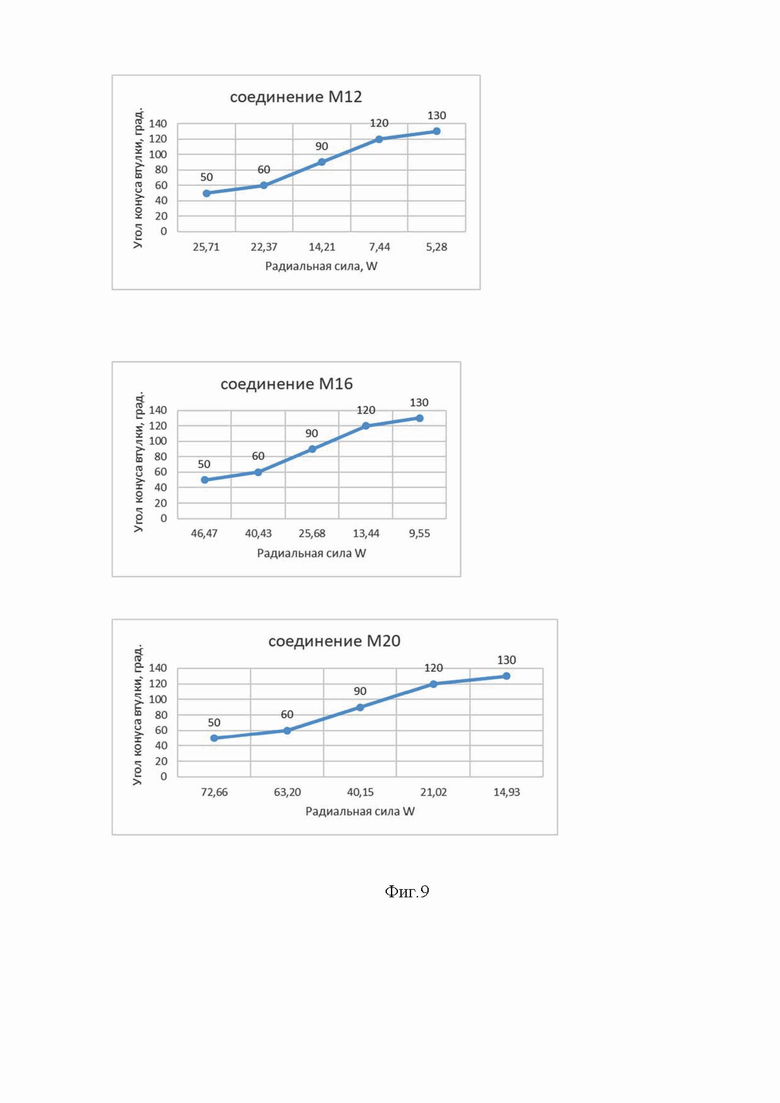

На фиг. 1 представлено стопорное соединение в разобранном виде по примеру № 1, где 1 - гайка, которая имеет резьбовую и коническую части, 2 - коническая втулка, которая имеет прорезь на боковой поверхности и выступы в виде зубчатого венца на внутренней цилиндрической и торцевой поверхности, 3 - гайка вспомогательная, 4 - болт (шпилька). На фиг. 2 показана схема приложения сил, возникающих в стопорном резьбовом соединении. На фиг. 3 показана гайка 1 в разрезе по примерам № 1 и № 2. На фиг. 4 показана коническая втулка по примеру № 1 (основной вид, вид сверху). На фиг. 5 показано стопорное соединение в разобранном виде со стопорно-клиновой шайбой по примеру № 2. На фиг. 6 показана стопорно-клиновая шайба по примеру № 2, где λ, λ1 - углы наклона зубцов; а h1, h2 - высота зубцов. На фиг. 7 показана коническая втулка по примеру № 2 (основной вид, вид сверху). На фиг. 8 показана коническая втулка с симметричными пазами в основании и боковой стенке. На фиг. 9 показана зависимость радиальной силы от угла наклона втулки для различных стопорных соединений (М12, М16, М20). На фиг. 10 показана зависимость усилия затягивания от времени воздействия вибрацией для стопорных соединений (М12, М16, М20).

Заявляемое стопорное соединение по примеру № 1 состоит из гайки 1, которая имеет резьбовую и коническую часть в виде конического гнезда, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки 2, которая имеет прорезь на боковой поверхности, выступы в виде зубчатого венца на внутренней поверхности, имеющей цилиндрическую форму, а на торцевой поверхности имеется плоское кольцо с храповыми зубьями в виде радиальных шлицев треугольного профиля. Заявляемое стопорное соединение имеет вспомогательную гайку 3 и стержень с наружной резьбой в виде болта 4.

Гайка 1 имеет в нижней части участок резьбы с количеством витков, необходимым для эффективной затяжки резьбового соединения. Верхняя часть отверстия гайки 1 выполняется в виде конического гнезда.

Обжим наружной резьбы стержня в виде болта 4 выступами в виде зубчатого венца на внутренней поверхности конической втулки 2 происходит за счет того, что осевая сила Fос., создаваемая закручиванием вспомогательной гайки 3 моментом Mзав, преобразуется при помощи конического перехода в радиальную силу W (фиг. 2).

В процессе затяжки вспомогательной гайки 3, коническая втулка 2 продвигается вглубь гайки 1, преодолевая возникающие силы трения F и F1 на стенке конического гнезда и поверхности резьбы гайки 1. Радиальная сила W, воздействующая на коническую втулку, определяется по формуле:

где α - угол скоса конической втулки;

ϕ - угол трения на конической поверхности конической втулки;

ϕ - угол трения на цилиндрической поверхности конической втулки.

Осевая сила Foc. рассчитывается по формуле:

где  - средний диаметр резьбы болта;

- средний диаметр резьбы болта;

- средний диаметр торца гайки;

- средний диаметр торца гайки;

- коэффициент трения поверхности (справочное значение);

- коэффициент трения поверхности (справочное значение);

- угол подъема резьбы;

- угол подъема резьбы;

- угол трения.

- угол трения.

В таблице 1 приведены расчеты радиальной силы W для различных типоразмеров резьбовых соединений.

Эффективная работа конструкции обеспечивается при значении угла вершины конической втулки 2α в диапазоне от 60° до 120°.

При использовании значения угла вершины конической втулки 2 больше 120° расчетная радиальная сила W, действующая на поверхность резьбового стержня, снижается до критически малых значений. В результате выступы в виде зубчатого венца на внутренней поверхности конической втулки 2 теряют контакт с вершинами наружной резьбы болта 4 и стопорный эффект всей конструкции уменьшается. При испытании заявляемой конструкции размеров М10 и М16 с углом вершины конической втулки 2α=120°, с болтом 4 класса прочности 10,9, для достижения требуемого эффекта стопорения, приходилось увеличивать момент затягивания вспомогательной гайки в процессе сборки соединения с коэффициентом 1,3-1,6 раза, чтобы получить деформационный отпечаток на вершинах наружной резьбы болта 4 нужной глубины до 0,05 мм. Чрезмерное увеличение момента затяжки вспомогательной гайки 3 приводит к срыву её резьбы.

При уменьшении значения угла вершины конической втулки ниже 60° наблюдается резкое возрастание радиальной силы затяжки W. Согласно расчетам, результаты которых отражены на графиках, при 2α=50°, радиальная сила W ≈ Fос., а при дальнейшем уменьшении значения 2α радиальная сила W становится больше Fос. На практике это приводит к заклиниванию конической втулки 2 в гайке 1 при разборке соединения, что является недопустимым в конструкции. По результатам испытаний на устойчивость конструкции к вибрации по стандарту DIN65151, для соединений М12 и М16 при значениях 2α=60°, происходило небольшое, до 5%, ослабление усилия предварительной затяжки вследствие некоторого вращения гайки 1 в сторону отвинчивания, при этом коническая втулка 2 и вспомогательная гайка 3 оставались неподвижными, что и послужило причиной заклинивания конической втулки 2 в гайке 1. Таким образом, изменение соотношения осевой и радиальной сил в конструкции в сторону увеличения силы W приводит к снижению эффекта стопорения, заклиниванию конической втулки 2 при разборке соединения, а также снижению момента затягивания вспомогательной гайки 3.

Также следует отметить, что выполнение основания конической втулки в виде плоского кольца, на котором выполнены храповые зубья, в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания гайки, создает в стопорном соединении между конической втулкой и вспомогательной гайкой силы трения, которые дополнительно обеспечивают надежность соединения.

Наиболее благоприятным режимом работы заявляемого резьбового соединения является значение угла вершины конической втулки 2α=90°, при котором радиальная сила W равна примерно половине силы Fос., действующей на коническую втулку в осевом направлении. В этом случае, согласно результатам испытаний по стандарту DIN65151, наступает равновесие характеристик конструкции:

- сборка соединения происходит без превышения момента затягивания вспомогательной гайки, при правильной работе выступов в виде зубчатого венца на внутренней поверхности конической втулки и храповых зубьев в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания гайки на торце конической втулки;

- сила предварительной затяжки соединения сохраняется на всем протяжении испытаний, следовательно, стопорный эффект выражен наиболее четко (фиг. 4);

- разборка соединения происходит без заклинивания конической втулки.

Коническая втулка 2 изготовлена из материала с твердостью 35-58 HRC, в форме усеченного конуса с основанием, а угол при вершине конической втулки составляет не более 120°. Внешняя коническая поверхность конической втулки 2 обеспечивает возможность сопряжения с внутренней поверхностью ответного элемента - конического гнезда гайки 1. На боковой стенке конической втулки 2 выполнена прорезь, обеспечивающая ее упругую деформацию при затягивании вспомогательной гайки 3. На внутренней поверхности конической втулки 2 в осевом направлении выполнены выступы в виде зубчатого венца. На поверхности основания конической втулки 2 выполнены храповые зубья в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания вспомогательной гайки 3.

Гайка 1 имеет в нижней части участок резьбы с количеством витков, необходимым для эффективной затяжки резьбового соединения. Верхняя часть отверстия гайки 1 выполняется в форме конического гнезда.

Вспомогательная гайка 3 и болт 4 - стандартные детали. Вспомогательная гайка 3 - предпочтительно низкопрофильная.

Устройство применяется со стандартными болтами, шпильками, осями, с резьбой любого шага, классом прочности 8,8 и выше, Сборка может производиться с использованием графитовой смазки типа НК-50.

Заявляемое стопорное соединение по примеру № 2 может быть выполнено с установкой дополнительной стопорно-клиновой шайбы 5 (фиг. 5, фиг. 6, фиг. 7). В примере № 2 на основании конической втулки 2 выполнены храповые зубья с наклоном по ходу движения в сторону отвинчивания вспомогательной гайки 3, контактирующие с поверхностью стопорно-клиновой шайбы 5. Угол наклона зубьев подобран таким образом, чтобы шаг осевого перемещения стопорно-клиновой шайбы 5 превышал шаг используемой в соединении резьбы.

При возникновении вибрации и стремлении движения вспомогательной гайки 3 в сторону отвинчивания, сила натяга резьбовой части стержня болта 4, на участке между гайками 1 и 3 начнет возрастать, поскольку вспомогательная гайка 3, удерживаемая храповыми зубцами стопорно-клиновой шайбы 5 на контактной поверхности, будет тянуть стопорно-клиновую шайбу 5 за собой, и она за счет разницы шагов будет перемещаться в осевом направлении на расстояние большее, чем вспомогательная гайка 3. Это является эффективным противодействием самоотвинчиванию вспомогательной гайки 3 и сохраняет стопорный эффект во всем соединении за счет удержания конической втулки 2 в коническом гнезде гайки 1, а зубчатый венец конической втулки 2 удерживается за счет контакта с вершинами наружной резьбы болта 4.

Сборка стопорного соединения производится следующим образом.

Гайка 1 навинчивается на болт 4 плоским торцом к поверхности стягиваемой детали, конусным гнездом от стягиваемых деталей. Резьбовое соединение затягивается с заданным моментом, обеспечивая необходимую величину предварительного натяга. Эта операция производится последовательно на всех болтах группового соединения. Коническая втулка 2 устанавливается до сопряжения ее конических контактных поверхностей с коническим гнездом гайки 1. Вспомогательная гайка 3 навинчивается на болт 4 до контакта торцовой поверхности гайки 3 с основанием конической втулки 2. Затягивается с заданным моментом, обеспечивая активацию конической втулки 2.

При активации конической втулки 2 одновременно происходит следующее.

Деформация конической втулки через внешнюю коническую поверхность в радиальном направлении и обжим наружной резьбы болта 4 вертикальными зубцами внутренней поверхности конической втулки 2. Вспомогательная гайка 3, протягиваясь опорным торцом вдоль храповых зубцов конической втулки 2 или стопорно-клиновой шайбы 5, стопорится в нужном положении, препятствуя размыканию стопорного соединения и создавая дополнительное сопротивление.

Симметричные пазы, размещенные в основании и боковой стенке заявляемой конической втулки (фиг. 8), выполнены фигурными и имеют форму равностороннего треугольника, дополнительно усиливая затяжку резьбового соединения.

Разборка резьбового соединения производится в обратном порядке.

Таким образом, заявляемое изобретение позволяет обеспечить сохранение усилия затягивания резьбового соединения на весь срок эксплуатации при затяжке, например, групповых резьбовых соединений, например фланцев или корпусов, в том числе с использованием смазки. Заявляемое изобретение обеспечивает надежную эксплуатацию резьбовых соединений в условиях вибрации или ответственных соединениях, работающих в масляной среде.

Таблица 1

Изобретение относится к стопорным соединениям типа «болт-гайка» и может быть использовано в машиностроении, автомобильной промышленности, строительстве и других отраслях народного хозяйства. Стопорное резьбовое соединение содержит стержень, снабженный наружной резьбой, выполненный в виде болта 4 или винта, гайку 1 и надеваемую на стержень коническую втулку 2, имеющую внутреннюю поверхность цилиндрической формы. В боковой стенке конической втулки 2 выполнена щель. Внутренняя поверхность гайки 1 имеет цилиндрическую часть с внутренней резьбой, которая свинчивается с наружной резьбой стержня в виде болта 4, и часть с коническим гнездом, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки 2. На внутренней поверхности конической втулки 2 в вертикальном направлении сформированы выступы в виде зубчатого венца, при этом коническая втулка 2 выполнена из материала, имеющего твердость больше, чем твердость материала, из которого изготовлен стержень в виде болта 4. Угол вершины конической втулки составляет 60-120°, причем её наружный диаметр уменьшается в направлении к скрепляемым деталям, а основание конической втулки 2 представлено плоским кольцом, на котором выполнены храповые зубья в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания вспомогательной гайки 3. Технический результат: обеспечение сохранения усилия затяжки резьбового соединения в процессе эксплуатации в течение длительного времени. 3 з.п. ф-лы, 1 табл., 10 ил.

1. Стопорное резьбовое соединение, в том числе для групповых соединений, которое содержит стержень, снабженный наружной резьбой, гайку и надеваемую на стержень коническую втулку, имеющую внутреннюю поверхность цилиндрической формы, в боковой стенке конической втулки выполнена прорезь, внутренняя поверхность гайки имеет цилиндрическую часть с внутренней резьбой, которая свинчивается с наружной резьбой стержня, и часть с коническим гнездом, конусообразная поверхность которого имеет угол наклона, обеспечивающий сопряжение с внешней поверхностью конической втулки, на внутренней поверхности конической втулки в вертикальном направлении сформированы выступы в виде зубчатого венца, при этом коническая втулка выполнена из материала, имеющего твердость больше, чем твердость материала, из которого изготовлен стержень, отличающееся тем, что угол вершины конической втулки 2α составляет 60-120°, причем её наружный диаметр уменьшается в направлении к скрепляемым деталям, а основание конической втулки представлено плоским кольцом, на котором выполнены храповые зубья в виде радиальных шлицев треугольного профиля с наклоном по ходу движения в сторону завинчивания вспомогательной гайки.

2. Стопорное резьбовое соединение по п.1, отличающееся тем, что основание конической втулки взаимодействует с навинченной на стержень вспомогательной гайкой.

3. Стопорное резьбовое соединение по п.2, отличающееся тем, что между конической втулкой и вспомогательной гайкой дополнительно установлена стопорно-клиновая шайба, причем на контактных поверхностях стопорно-клиновой шайбы выполнены симметричные радиальные шлицы треугольной формы в виде храповых зубцов, которые имеют наклон, со стороны вспомогательной гайки, в направлении по ходу завинчивания вспомогательной гайки, а со стороны конической втулки - в направлении по ходу отвинчивания вспомогательной гайки.

4. Стопорное резьбовое соединение по п.1, отличающееся тем, что в основании и боковой стенке конической втулки выполнены пазы или надрезы.

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| Способ выделения йода из растворов йодидов | 1930 |

|

SU28900A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| US 1969223 A1, 07.08.1934. | |||

Авторы

Даты

2024-06-07—Публикация

2024-01-31—Подача