Изобретение относится к трубопроводной арматуре и может быть использовано для установки в трубопроводах широкого диапазона диаметров.

Известно запорное устройство для трубопроводов, преимущественно больших диаметров, содержащее корпус, привод и запорный орган, выполненный в виде цилиндрической муфты, связанной с приводом и надетой на жестко закрепленный в корпусе отрезок трубы, разделенный глухой перегородкой и с проходными окнами, расположенными по обе стороны от перегородки [1].

В данной конструкции недостаточно надежен и эффективен привод запорного органа из-за наличия четырех поводков, которые необходимо возвратно-поступательно и без изгиба перемещать с обеспечением синхронности их работы и герметичности отверстий, через которые проходят поводки. Кроме того, проходные полости устройства содержат тупики и пазухи, затрудняющие их промывание при стерилизации устройства, используемого, например, в фармацевтической промышленности.

Известно также запорное устройство, содержащее корпус с проходным каналом, привод в виде шпинделя и затвор в форме задвижки перемещаемой шпинделем из открытого положения, когда задвижка находится вне проходного канала, в закрытое, при котором задвижка перекрывает проходной канал [2].

Недостатком такой конструкции является большая материалоемкость запорного органа, особенно проявляющаяся при больших диаметрах проходных каналов.

Известно запорное устройство, содержащее корпус, в котором размещены седло и запорная пробка в форме шара со сквозным каналом, установленная на эксцентричных шейках приводного вала с возможностью поворота, штифт, неподвижно установленный на поверхности пробки, взаимодействующий с валом и ограничивающий его относительный поворот, подпружиненный фиксатор, размещенный в радиальных углублениях сопрягаемых поверхностей пробки и вала [3].

Эта конструкция также является материалоемкой из-за шаровой формы запорного органа, изготовление которого к тому же нетехнологично. Кроме того, необходимо большое усилие, направленное на преодоление противодавления потока среды, определяемого полной площадью проходного сечения седла и давлением среды.

Наиболее близким к заявляемому является запорное устройство, содержащее концевые патрубки, корпус, в полости которого размещены седло и подвижный запорный орган, управляемый ручным эксцентриковым кулачком, шток и поворотную рукоятку [4].

В этом устройстве конструкция запорного органа, выполненного в виде тарелки, и форма седла не обеспечивают эффективной герметизации при повышенных давлениях и больших диаметрах проходных сечений трубопроводов и требуют большого усилия прижатия запорного органа к седлу. Кроме того, из-за размещения эксцентрикового привода вне корпуса устройства имеет большие габариты.

Заявляемое изобретение направлено на создание устройства, обладающего небольшой материалоемкостью и габаритами и позволяющего эффективно перекрывать трубопроводы широкого диапазона диаметров сечений, а также позволяющего при необходимости эффективно стерилизовать внутреннюю поверхность устройства.

Для этого в запорном устройстве, содержащем концевые патрубки, корпус, в полости которого размещены седло и запорный орган, управляемый эксцентриковым приводом, содержащим рамку с эксцентриковым кулачком, шток и поворотную рукоятку, согласно изобретению, седло выполнено в виде торцевой заглушки выходного патрубка, на боковой поверхности которой выполнены отверстия, сообщающие полость патрубка с полостью корпуса, а на внешней торцевой поверхности установлена уплотнительная прокладка. Запорный орган выполнен в виде полого цилиндра с радиальными ребрами и осевым крепежным отверстием для связи с эксцентриковым приводом, установленного соосно по крайней мере выходному патрубку, и герметично примыкающего своей боковой поверхностью к внутренней боковой поверхности корпуса с возможностью скольжения вдоль его оси до упора в уплотнительную прокладку торцевой заглушки. Эксцентриковый привод выполнен в виде преобразователя поворотного движения рукоятки в возвратно-поступательное движение цилиндра.

Рамка эксцентрикового привода размещена в полости корпуса, в плоскости, проходящей через ось цилиндра и перпендикулярной штоку привода, выполненному заодно с эксцентриковым кулачком и жестко соединенному с поворотной рукояткой. На противоположных сторонах рамки выполнены стержни, расположенные по оси цилиндра, один из которых зафиксирован в центральном отверстии цилиндра, а другой установлен с возможностью скольжения в центральном отверстии дисковой перфорированный опоры, соединенной по периметру с боковой поверхностью корпуса.

Между эксцентриковым кулачком и рамкой введен с возможностью скольжения по направляющим, выполненным в рамке, вкладыш из антифрикционного материала.

Привод снабжен ограничителями угла поворота рукоятки.

Выполнение пары седло-запорный орган предлагаемым способом позволяет создавать оптимальные величины самоподжатия запорного органа и усилия противодавления среды при его открытии. Выполнение эксцентрикового привода позволяет разместить большую часть его в пределах полости корпуса и превращать поворотное движение рукоятки в перемещение запорного органа вдоль оси проходной полости корпуса. Наличие между кулачком и рамкой вкладыша из антифрикционного материала уменьшает трение между ними и обеспечивает большую плавность работы механизма. Кроме того, в проходном канале этой конструкции нет тупиков и пазух, в которых мог бы образоваться застой гидравлической среды.

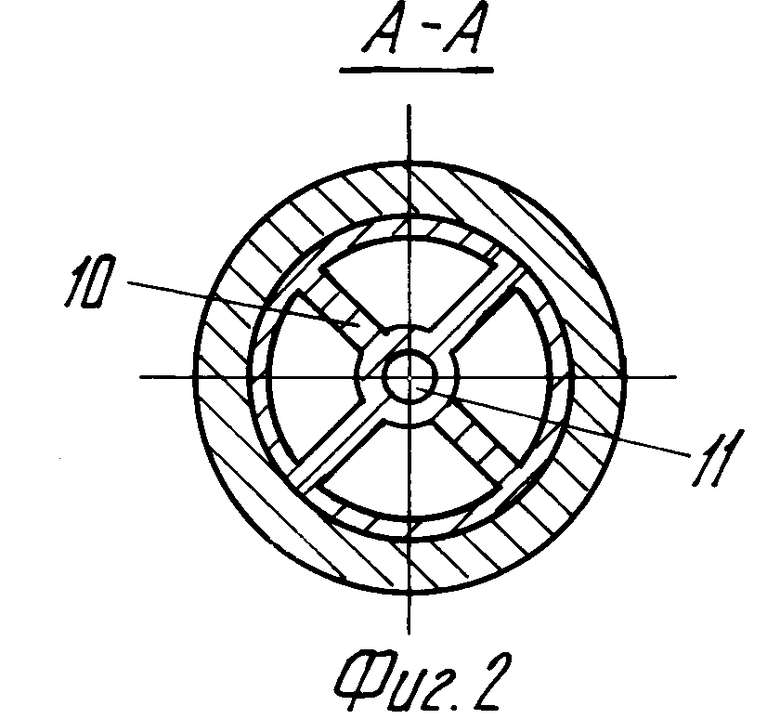

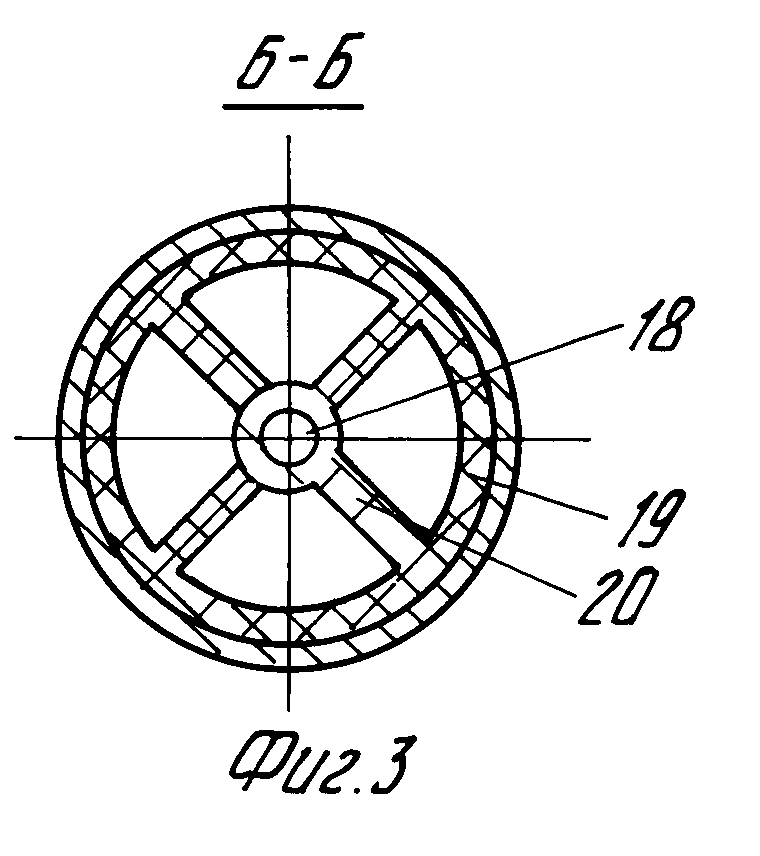

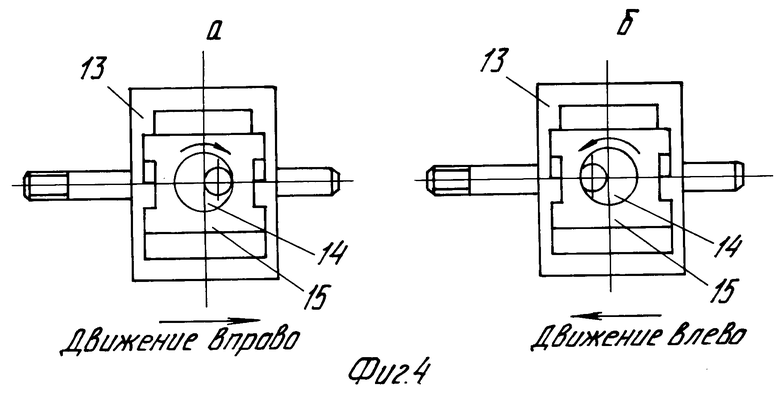

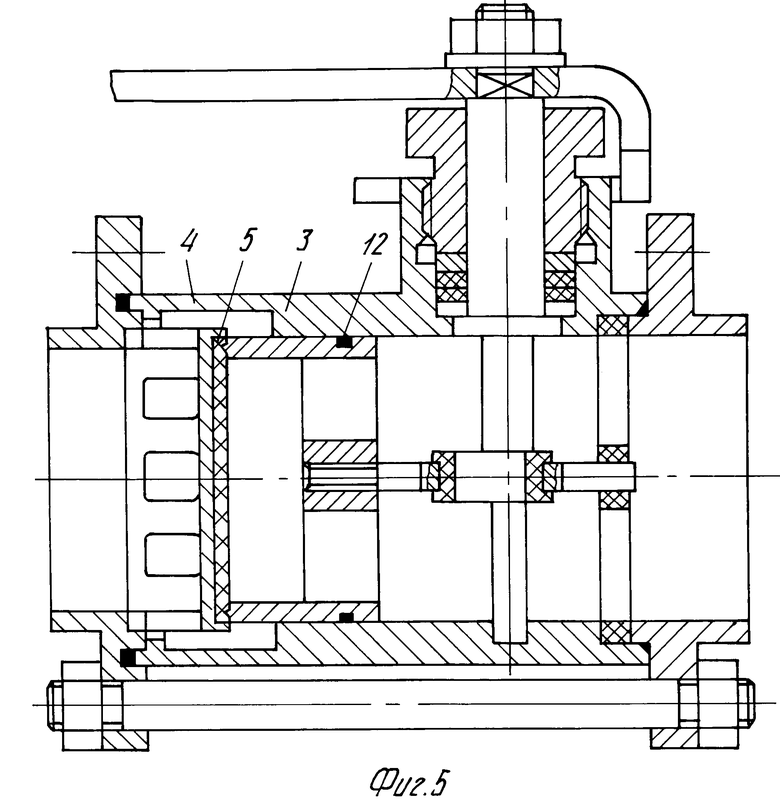

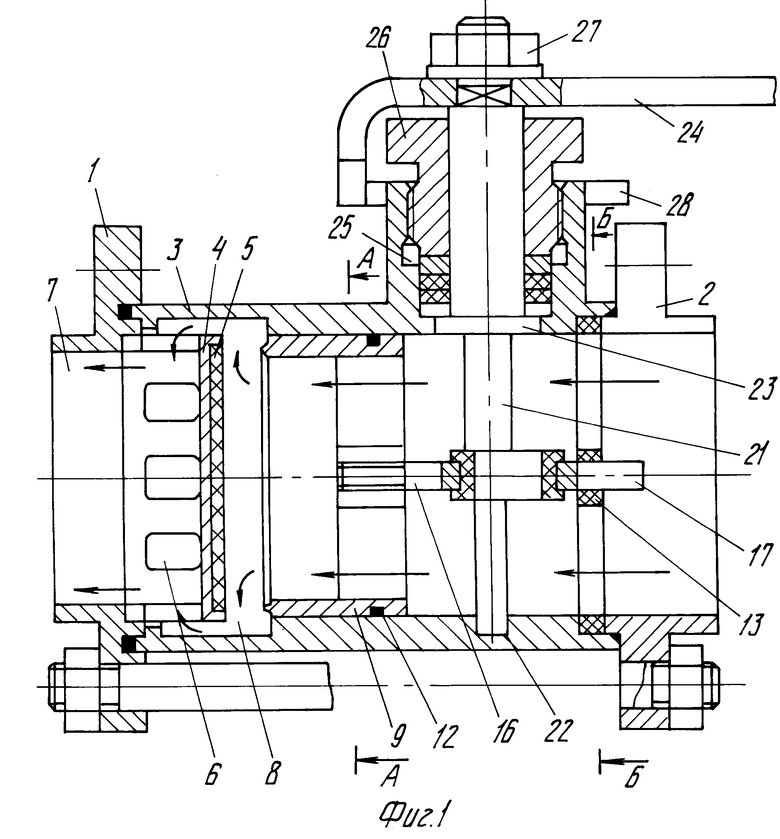

На фиг. 1 приведен общий вид заявляемого запорного устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4, а, б, - фрагмент эксцентрикового привода в двух крайних состояниях; на фиг. 5 - общий вид запорного устройства в закрытом состоянии.

Запорное устройство (фиг. 1) содержит выходной и входной патрубки 1 и 2, между которыми размещен корпус 3, на патрубки 1 надета торцевая заглушка 4 с уплотнительной прокладкой 5 и отверстиями 6, с помощью которых полость 7 патрубка 1 сообщается с полостью 8 корпуса 3. В полости 8 размещен полый цилиндр 9 с радиальными ребрами 10, образующими каналы для прохождения среды, с осевым крепежным отверстием 11 (фиг. 2) и герметизирующей прокладкой 14 и вкладышем 15 (фиг. 4). На противоположных сторонах рамки 13 выполнены стержни 16 и 17. Стержень 16 неподвижно зафиксирован в крепежном отверстии 11 цилиндра 9. Стержень 17 установлен с возможностью скольжения в отверстии 18 дисковой опоры 19 с радиальными ребрами 20 (фиг. 3). Эксцентриковый кулачок 14 выполнен заодно со штоком 21, один конец которого установлен в глухом отверстии 22, а на другой, выведенный через сквозное отверстие 23, надета рукоятка 24. Герметизация корпуса 3 в области прохождения штока 21 обеспечена с помощью герметизирующих прокладок 25, поджатых с помощью гайки 26. Фиксация рукоятки 24 на квадратном концевике штока 21 осуществляется с помощью гайки 27. Ограничители 28 препятствуют повороту рукоятки 24 на угол, превышающий 180oC.

Работает запорное устройство следующим образом.

В открытом состоянии среда из полости входного патрубка 2 через сквозные каналы, образованные ребрами 20, полость корпуса 3, через сквозные каналы, образованные радиальными ребрами 10 и полостью цилиндра 9, вновь поступает в полость корпуса 3 и далее через боковые отверстия 6 торцевой заглушки 4 - в полость 7 выходного патрубка 1.

При повороте рукоятки 24 поворачивается шток 21 и увлекает за собой кулачок 14. При этом рамка 13, плоскость которой перпендикулярна штоку 21 начинает перемещаться в сторону выходного патрубка 1. Вместе с рамкой 13 начинает движение жестко соединенный с нею цилиндр 9 до упора в уплотнительную прокладку 5 и путь движения потока перекрывается по линии соприкосновения торца цилиндра с прокладкой (см. фиг. 5). При этом за счет давления среды на открытый торец цилиндра 9 возникает эффект самоподжатия. Наличие уплотнения 12 препятствует прохождению среды между станками цилиндра 9 и корпуса 3.

Предлагаемая конструкция запорного устройства допускает применение разнообразных материалов для уплотнительных прокладок. Широкий диапазон используемых материалов позволяет расширить температурный интервал эксплуатации запорного устройства с сохранением его высокой герметичности.

Подвижный запорный орган, выполненный в форме полого цилиндра, обладает малой материалоемкостью. Выбором толщины стенки обеспечивается необходимое усилие самоподжатия цилиндра к уплотнительной прокладке.

Наиболее эффективно эти качества проявляются при больших диаметрах проходных сечений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКЛАПАННЫЙ КРАН В.И.КОЗИНА | 1996 |

|

RU2107862C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2000 |

|

RU2154217C1 |

| КОНЦЕВОЙ КРАН | 2006 |

|

RU2301165C1 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА (ВАРИАНТЫ) | 2006 |

|

RU2417335C2 |

| Клапан | 2022 |

|

RU2810873C2 |

| ГАЗОВЫЙ КРАН-КЛАПАН В.И.КОЗИНА | 1993 |

|

RU2056566C1 |

| КОНЦЕВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА | 2006 |

|

RU2301164C1 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2286269C2 |

| КВАРТИРНЫЙ РЕДУКТОР ДАВЛЕНИЯ ВОДЫ | 2023 |

|

RU2815282C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2004 |

|

RU2289052C2 |

Использование: в области трубопроводной арматуры. Сущность изобретения: запорное устройство содержит корпус с патрубками и седлом, выполненным в виде торцевой заглушки выходного патрубка, на боковой поверхности которой выполнены отверстия. Запорный орган выполнен в виде полого цилиндра с радиальными ребрами и осевым крепежным отверстием и установлен соосно торцевой заглушке. Привод выполнен в виде рамки с эксцентриковым кулачком. Рамка размещена в полости корпуса в плоскости, проходящей через ось цилиндра и перпендикулярной штоку, жестко соединенному с эксцентриковым кулачком и рукояткой и снабжена стержнями, один из которых неподвижно зафиксирован в осевом крепежном отверстии цилиндра, а другой с возможностью скольжения установлен в центральном отверстии введенной дисковой перфорированной опоры, соединенной по периметру с корпусом. 1 з.п. ф-лы, 5 ил.

| SU, авторское свидетельство N 236928, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| DE, заявка N 3437458, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| SU, авторское свидетельство N 651723, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| SU, авторское свидетельство N 767444, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-04-20—Публикация

1993-12-22—Подача