Изобретение относится к области тепловых воздействий на материал, а именно к конструкциям устройств для газоструйной резки материалов, твердых пород, древесины, кустарников и т.д.

Известна головка терморезака, содержащая сопло, газогенератор с камерой сгорания и форкамерой, тракт подвода горючего с возможностью подачи последнего тангенциально относительно стенок газогенератора, тракт подвода окислителя и воспламенитель. Наиболее существенный недостаток известного устройства - низкая степень использования горючего в процессе сгорания, поскольку для обеспечения охлаждения стенок камеры сгорания и форкамеры все горючее подается непосредственно на стенки как форкамеры, так и камеры сгорания. Такая схема организации рабочего процесса требует значительного развития площади поверхности стенок камеры сгорания, так как в противном случае резко уменьшается количество сгоревшего горючего из-за уменьшения его испарившейся доли вследствие недостаточной площади испарения. Однако на практике в большинстве случаев существуют габаритные и массовые ограничения, что приводит к тому, что из-за необходимости поддержания требуемого теплового состояния стенок камеры сгорания и из-за недостаточной при этом эффективной площади испарения часть горючего не участвует в сгорании.

Целью изобретения является повышение полноты сгорания и уменьшение массы и габаритов головки терморезака.

Указанная цель достигается тем, что в головке терморезака форкамера выполнена трехступенчатой, причем диаметры ступеней последовательно увеличиваются в сторону камеры сгорания, тракт подвода окислителя сообщен посредством каналов со ступенями большего и меньшего диаметров, тракт подвода горючего сообщен со ступенью среднего диаметра, а воспламенитель размещен в ступени меньшего диаметра. Подача горючего может осуществляться через форсунки, равномерно расположенные по окружности форкамеры, причем тракт подачи горючего может быть сообщен с форкамерой в зоне, расположенной около торца ступени среднего диаметра, каналы подвода окислителя в ступень большего диаметра могут быть выполнены в ее стенке и расположены равномерно по окружности под углом к оси форкамеры 45...135o, причем каналы могут быть расположены несколькими поясами. Кроме того, между ступенями меньшего и среднего диаметра может быть выполнен буртик.

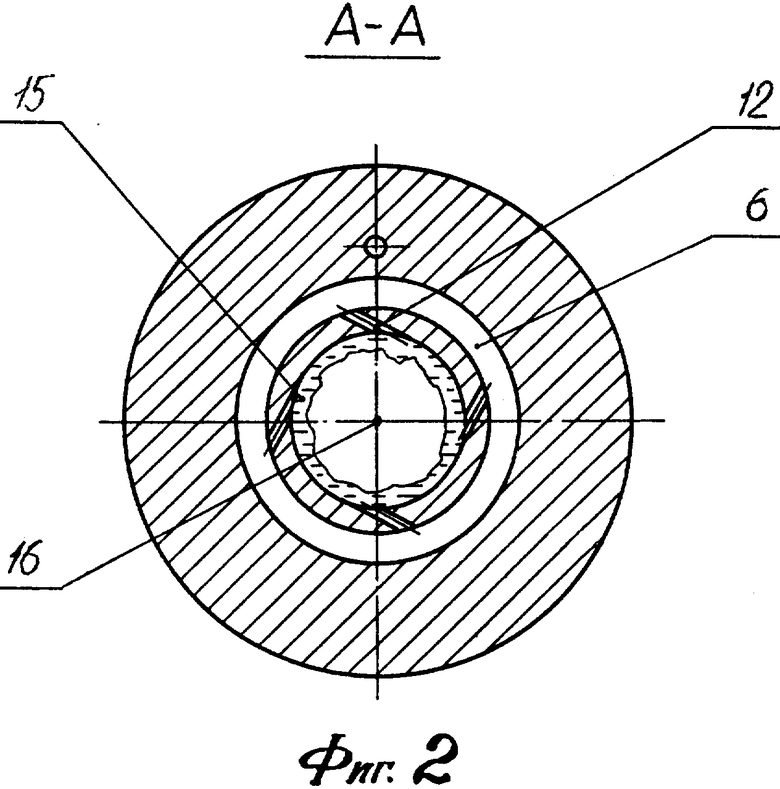

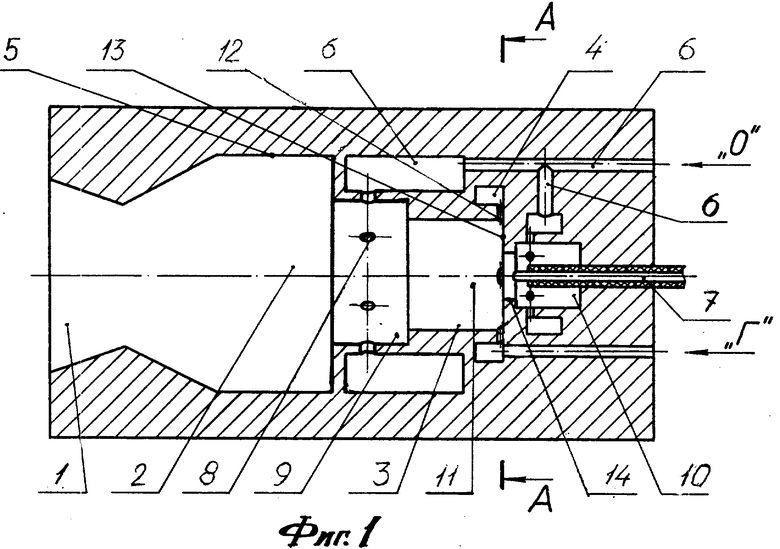

На фиг. 1 представлен продольный разрез головки терморезака; на фиг. 2 - сечение А-А на фиг. 1.

Головка терморезака содержит сопло 1, газогенератор с камерой сгорания 2 и форкамерой 3, тракт 4 подвода горючего с возможностью подачи последнего тангенциально относительно стенок 5 газогенератора, тракт 6 подвода окислителя и воспламенитель 7. Форкамера 3 может быть выполнена трехступенчатой, причем диаметры ступеней последовательно увеличиваются в сторону камеры 2 сгорания. Тракт 6 подвода окислителя сообщен посредством каналов 8 со ступенями 9 большего и 10 меньшего диаметров, тракт 9 подвода горючего сообщен со ступенью 11 среднего диаметра, а воспламенитель 7 размещен в ступени 10 меньшего диаметра. Форсунки 12 подачи горючего могут быть равномерно расположены по окружности форкамеры 3, причем тракт 4 подвода горючего может быть сообщен с форкамерой 3 в зоне, расположенной около торца 13 ступени 11 среднего диаметра. Каналы 8 подвода окислителя в ступень 9 большего диаметра выполнены в ее стенке и расположены равномерно по окружности под углом к оси форкамеры 45...135o, причем каналы 8 могут быть расположены несколькими поясами. Кроме того, между ступенями 10 меньшего и 11 среднего диаметров может быть выполнен буртик 14.

Головка терморезака работает следующим образом. Горючее из тракта 4 форсунками 12 подается непосредственно на стенку 5 ступени 11 среднего диаметра. На стенке 5 формируется жидкая пленка 15. При течении пленки 15 вдоль стенки 5 форкамеры 3 часть горючего испаряется и попадает в центральную зону 16 ступени 11 среднего диаметра. Испарившаяся часть горючего в центральной зоне 16 ступени 11 среднего диаметра смешивается с окислителем, поступающим из ступени 10 меньшего диаметра. Образовавшаяся топливная смесь воспламеняется воспламенителем 7, в качестве которого может быть использована, например, электрическая свеча. При горении топливной смеси в ступени 11 среднего диаметра на выходе из нее (на входе в ступень 9 большего диаметра) формируется поджигающий ("дежурный") факел.

При истечении в ступень 9 большего диаметра пленка 15 горючего распадается на отдельные капли (аналогично тому, как это имеет место при истечении из центробежной форсунки), которые перемешиваются с окислителем, подаваемым по каналам 8. Полученная смесь поджигается в ступени 9 большего диаметра "дежурным" факелом и полностью сгорает в камере 2 сгорания. Продукты сгорания разгоняются в сопле 1 и подаются на резку.

В зависимости от режимов резки сопло 1 может быть выполнено как сверхзвуковым, так и дозвуковым. В силу того, что в камере 2 сгорания пленка 15 распадается на отдельные капли, эффективная площадь испарения горючего существенно возрастает, что дает возможность резко увеличить массовую скорость его испарения и реализовать в ограниченных габаритах устройства необходимую полноту сгорания. Тангенциальная подача горючего обеспечивает закрутку пленки 15 и в силу этого ее распад на более мелкие капли, что предпочтительнее с точки зрения качества протекания подготовительных процессов испарения и смешения паров горючего с окислителем. Следует также отметить, что предложенная схема подачи горючего в камеру 2 сгорания позволяет повысить эффективность смешения окислителя и горючего также и за счет взаимного расположения зон их подвода - при истечении пленки 15 в ступень 9 большего диаметра происходит смешение горючего с окислителем, поступающим по каналам 8. Расположение каналов 8 равномерно по окружности ступени 9 большего диаметра под углом 45. ..135o обеспечивает высокую эффективность процесса смешения, что, в конечном итоге, приводит к увеличению полноты сгорания. Расположение форсунок 12 равномерно по окружности форкамеры 3 дает возможность сформировать пленку 15 на стенке 5 с постоянной толщиной и получить в результате равномерное распределение капель горючего как по размерам, так и по сечению ступени большего диаметра.

Подача горючего в ступень 11 среднего диаметра в формирующуюся за ступенью 10 меньшего диаметра застойную зону, а части окислителя для обеспечения работы "дежурного" факела в ступень 10 меньшего диаметра позволяют исключить воздействие потока окислителя на пленку 15 в процессе ее формирования и предотвратить возможные нарушения сплошности последней.

Размещение воспламенителя 7 в ступени 10 меньшего диаметра и подача в нее окислителя позволяют вывести воспламенитель 7 из высокотемпературной зоны, исключить непосредственное воздействие на него продуктов сгорания и обеспечить дополнительное охлаждение воспламенителя, а буртик 14 между ступенями 11 среднего и 10 меньшего диаметров исключает возможность забора горючего в зону расположения воспламенителя 7, что увеличивает срок его службы и повышает надежность работы.

Использование двухступенчатой схемы воспламенения (электрическая свеча - "дежурный" факел) гарантирует надежное воспламенение и сжигание топливной смеси в широком диапазоне изменения расходов горючего и окислителя и их начальной температуры. Следует также отметить и то, что такая схема воспламенения практически нечувствительна к физико-химическим свойствам горючего и окислителя, что позволяет использовать различные виды горючих (керосин, бензин, сжиженный газ и т.д.) и окислителя (воздух, кислород) без какой-либо перенастройки или переделки устройства.

Вопросы, связанные с обеспечением охлаждения всех элементов устройства, находящихся под воздействием высокой температуры, здесь не отражены, поскольку для их решения могут быть привлечены любые широко известные в технике методы, в частности: использование камеры сгорания, выполнение элементов устройства из тугоплавких и композитных материалов и т.д.

Реализация изобретения позволит получить высокоэффективное устройство для резки материалов, способное надежно работать на различных видах топливных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2201319C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1995 |

|

RU2109213C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1995 |

|

RU2109214C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

| ГОРЕЛКА И СПОСОБ РАБОТЫ ГОРЕЛКИ (ВАРИАНТЫ) | 2008 |

|

RU2381417C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1993 |

|

RU2037100C1 |

| ГОРЕЛКА ТЕРМОГАЗОСТРУЙНОГО РЕЗАКА | 2000 |

|

RU2169648C1 |

| АВТОМАТИЧЕСКИЙ ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ НАКОПИТЕЛЬНОГО ТИПА | 1998 |

|

RU2135904C1 |

| ГАЗОТУРБИННЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ФОРСИРОВАНИЯ | 2014 |

|

RU2562822C2 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2587510C1 |

Использование: изобретение относится к головкам терморезаков. Сущность изобретения: повышение полноты сгорания и уменьшение габаритов и массы в головке терморезака, содержащей сопло, газогенератор с камерой сгорания и форкамерой, тракт подвода горючего с возможностью подачи последнего тангенциально относительно стенок газогенератора, тракт подвода окислителя и воспламенитель, достигается за счет того, что форкамера выполнена трехступенчатой. При этом диаметры ступеней последовательно увеличиваются в сторону камеры сгорания. Тракт подвода окислителя сообщен посредством каналов со ступенями большего и меньшего диаметров. Тракт подвода горючего сообщен со ступенью среднего диаметра, а воспламенитель размещен в ступени меньшего диаметра. Это позволит добиться применения различного вида горючего и окислителя без перенастройки элементов устройства. 5 з.п. ф-лы, 2 ил.

| РСТ, заявка, 82/02424, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1995-11-10—Подача