Изобретение относится к средствам термического воздействия и может использоваться, например, для деревообрабатывающей промышленности.

Известна головка терморезака, содержащего вложенные друг в друга мундштуки, в зазоры между которыми происходит подача кислорода и горючего /1/. Изобретение имеет низкие эксплуатационные параметры.

Наиболее близким к заявленному является устройство, содержащее наружный мундштук, внутренняя поверхность выходного участка которого выполнена в виде усеченного конуса с меньшим основанием на выходе и расположенный в нем с осевым и радиальным зазорами, последний из которых подключен к узлам подвода горючего и греющего кислорода, внутренний мундштук с продольным каналом, подключенным к узлу подвода режущего кислорода, состоящий из последовательно расположенных цилиндрического и выходного конического участков, последний из которых выполнен с продольными выступами, высотой, равной величине радиального зазора и с торцевым выступом на входе, содержащим пористый элемент в виде цилиндрической втулки, расположенный в кольцевом зазоре перед коническим участком внутреннего мундштука и имеющий осевой зазор относительно торцевого выступа внутреннего мундштука, часть цилиндрического участка которого в зоне перед пористым элементом выполнена с ребрами высотой, равной высоте радиального зазора, а на внутренней боковой поверхности наружного мундштука в зоне ребер расположены канавки /2/.

Недостатками указанной головки являются следующие:

1. наличие пористого элемента на входе в конический участок внутреннего мундштука приводит к увеличению гидравлического сопротивления тракта подачи смеси греющего кислорода и горючего, что предопределяет высокие требуемые давления для подачи горючего;

2. большой объем полостей, заполненный перед пористым элементом смесью греющего кислорода и горючего, в случае воспламенения этой смеси за счет прогрева конструкции при работе в нештатном режиме может стать причиной выхода из строя головки торморезака, т.е. низкой эксплуатационной надежности.

Задачей изобретения является снижение требуемого давления подачи горючего в головку терморезака при одновременном повышении надежности работы инструмента во внештатных ситуациях, т.е. повышение эксплуатационных параметров головки.

Данная задача решается тем, что в известной головке (2), содержащей наружный мундштук, внутренняя поверхность выходного участка которого выполнена в виде усеченного конуса с меньшим основанием на выходе, и расположенный в нем с выходным осевым и радиальным зазорами внутренний мундштук с продольным каналом, подключенным к узлу подвода режущего кислорода, состоящий из последовательно расположенных цилиндрического и выходного конического участков, последний из которых выполнен с продольными ребрами высотой, равной величине радиального зазора с торцевыми выступами на входе, содержащей пористый элемент в виде цилиндрической втулки, расположенный в кольцевом зазоре перед коническим участком внутреннего мундштука и имеющий осевой зазор относительно торцевого выступа внутреннего мундштука, часть цилиндрического участка которого в зоне перед пористым элементом выполнена с продольными ребрами высотой, равной величине радиального зазора, подключенного к узлу подвода греющего кислорода, на цилиндрическом участке внутреннего мундштука в зоне между ребрами и пористым элементом выполнено цилиндрическое кольцевое утолщение с плавными обводами на входе и выходе, на внутренней поверхности наружного мундштука в зоне утолщения внутреннего мундштука выполнен цилиндрический кольцевой выступ с плавными обводами на входе и выходе, образующий с утолщением на внутреннем мундштуке кольцевой зазор, а в зоне выходного поперечного сечения ребер цилиндрического участка внутреннего мундштука на внутренней поверхности наружного мундштука выполнен торцевой выступ с цилиндрической канавкой в районе максимального диаметра, подключенной к узлу подвода горючего; часть цилиндрического участка внутреннего мундштука в зоне установки пористого элемента может быть выполнена с радиальным зазором относительно его внутренней цилиндрической поверхности; в зазоре между внутренней цилиндрической поверхностью пористого элемента и цилиндрической поверхностью внутреннего мундштука могут быть выполнены ребра высотой, равной величине этого зазора; вместо пористого элемента может быть использована сплошная металлическая вставка той же конфигурации.

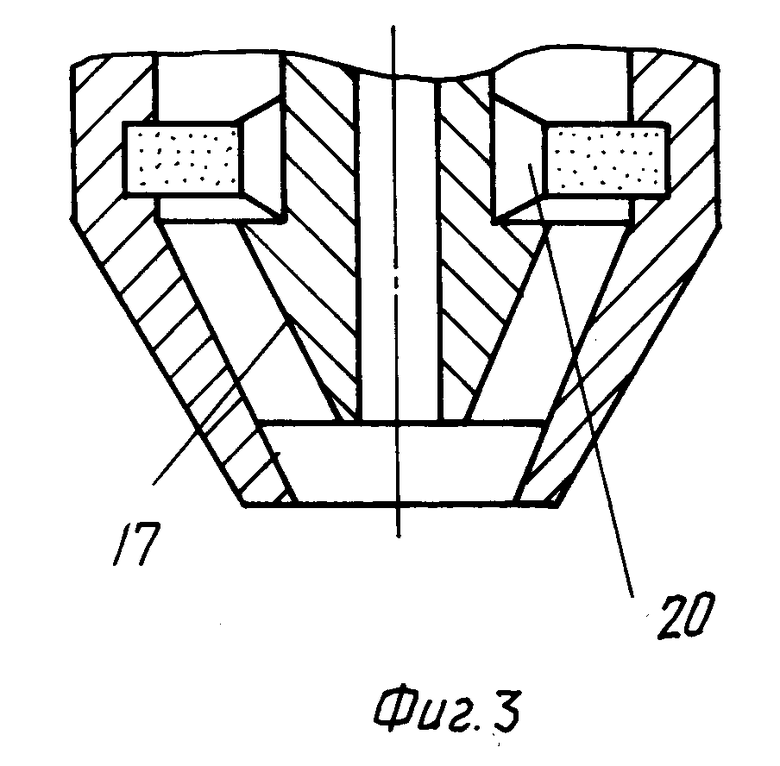

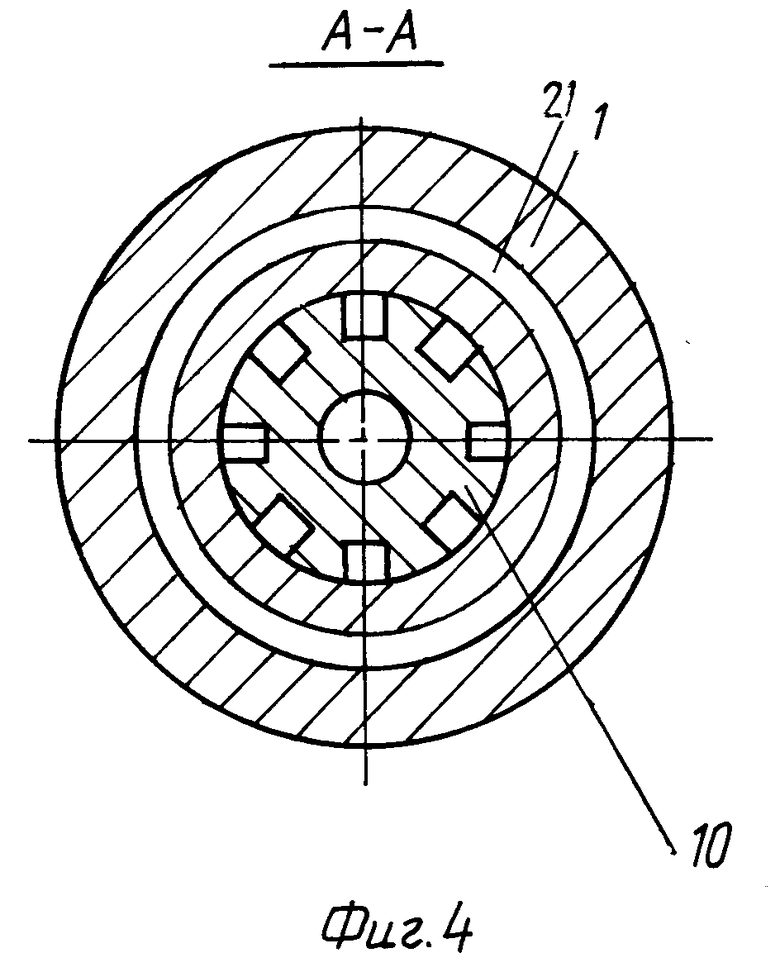

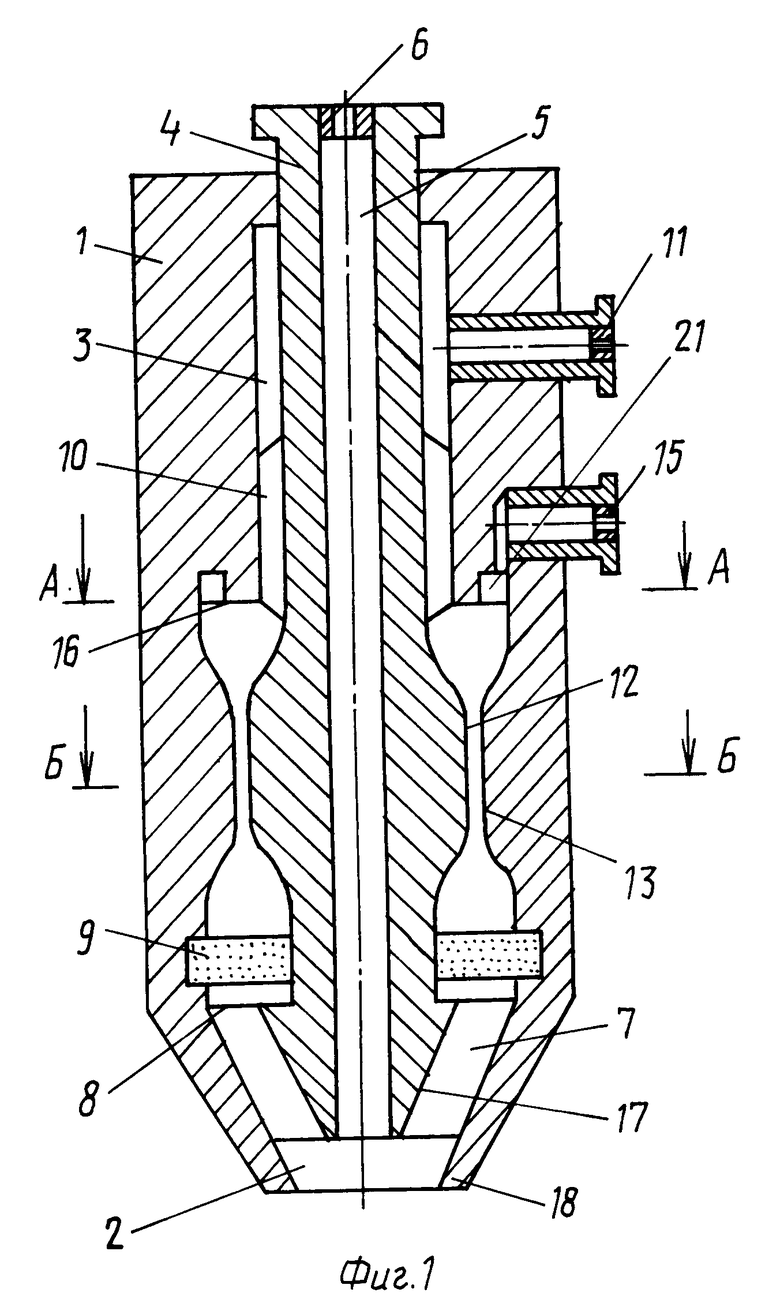

На фиг. 1 представлен продольный разрез головки терморезака; на фиг. 2, 3 - варианты головки терморезака с зазором между пористым элементом и внутренним мундштуком соответственно без ребер и при наличии ребер; на фиг. 4, 5 - разрезы головки терморезака по соответствующим сечениям.

Головка терморезака содержит наружный мундштук 1 (фиг. 1), в котором расположен с кольцевым радиальным зазором 3 внутренний мундштук 4 с продольным каналом 5, подключенным к узлу подвода режущего кислорода 6, узел 11 подвода к зазору 3 греющего кислорода, узел распыла (смещения) горючего, выполненный в виде пористого элемента, расположенного в зазоре 3 в зоне перед коническим участком внутреннего мундштука 4. Выходное сечение наружного мундштука 1 выступает за пределы выходного сечения внутреннего мундштука 4, образуя осевой зазор 2; на наружной поверхности 17 конического участка внутреннего мундштука 4 на высоту, равную величине радиального зазора, выполнены продольные ребра 7, имеющие на входе в конический участок внутреннего мундштука 4 торцевые выступы 8, выполненные с осевым зазором относительно торцевой поверхности пористого элемента 9.

Перед пористым элементом 9 на наружной поверхности цилиндрического участка внутреннего мундштука выполнено цилиндрическое утолщение 12 с плавными обводами, а на внутренней поверхности наружного мундштука 1 в зоне утолщения на внутреннем мундштуке - внутренний цилиндрический выступ 13 с плавными обводами, образующий с поверхностью утолщения на внутреннем мундштуке кольцевой зазор 14 (фиг. 5). На части цилиндрического участка внутреннего мундштука 4 перед цилиндрическим утолщением 12 выполнены продольные ребра 10 (фиг. 1, 4), в зоне выходного поперечного сечения которых на внутренней поверхности наружного мундштука выполнен торцевой выступ 16 с цилиндрической канавкой 21 в районе максимального диаметра, подключенной к узлу подвода горючего 15.

На фиг. 2 представлен один из вариантов размещения пористого элемента 9 с возможностью перепуска части смеси греющего кислорода и горючего через кольцевой зазор 19 между внутренней цилиндрической поверхностью пористого элемента и наружной цилиндрической поверхностью внутреннего мундштука.

На фиг. 3 представлен вариант размещения пористого элемента 9 с возможностью перепуска части смеси греющего кислорода и горючего через зазор между внутренней цилиндрической поверхностью пористого элемента и наружной цилиндрической поверхностью внутреннего мундштука, отличающийся от предыдущего варианта (фиг. 2), тем, что на цилиндрическом участке внутреннего мундштука в зоне установки пористого элемента выполнены ребра 20 высотой, равной величине радиального зазора.

Головка терморезака работает следующим образом (см. фиг. 1). Через узел подвода 1 в радиальный зазор 3 подается греющий кислород, а через узел 6 в канал 5 - режущий кислород. Греющий кислород поступает через зазор 3 к продольным каналам, образованным наружными поверхностями ребер 10 цилиндрического участка внутреннего мундштука и внутренней поверхностью наружного мундштука. На выходе из каналов скорость греющего кислорода достигает звуковой скорости. Кольцевой зазор 14 (фиг. 5), образованный утолщением на цилиндрическом участке внутреннего мундштука и внутренним выступом наружного мундштука, выполнен таким образом, что площадь его поперечного сечения на цилиндрическом участке в несколько раз превышает суммарную площадь каналов в зоне продольных ребер. Таким образом, каналы в зоне продольных ребер, кольцевой зазор между наружным и внутренним мундштуком с плавными обводами на входе и выходе представляют собой эжектор, в котором каналы играют роль равномерно расположенных по окружности сопел, плавные обводы на входе в кольцевой зазор - роль диффузора, а цилиндрический участок кольцевого зазора с плавными обводами на выходе - роль камеры смещения и восстановления давления. Греющий кислород, истекающий из дискретных каналов, эжектирует горючее из цилиндрической канавки 21, играющей роль общей приемной камеры эжектора, что обуславливает снижения требуемого давления подачи горючего, подключенного к узлу подвода горючего 15, в зазоре 14 ( фиг. 5) происходит предварительное дробление капель жидкого горючего, смешение горючего и греющего кислорода и восстановление статического давления. Далее по потоку смесь греющего кислорода и горючего поступает в пористый элемент 9, где в случае использования жидкого горючего имеет место дробление крупных капель на существенно более мелкие, осеизмеримые с характерным размером пор (от нескольких микрон до нескольких десятков микрон), и их равномерное распределение по поперечному сечению пористого элемента 9.

В случае, если горючее используется в газообразном виде, наличие пористого элемента 9 также будет способствовать более интенсивному и равномерному перемешиванию компонентов топлива. Подготовленная смесь подается далее через каналы, образованные продольными ребрами 7 конического участка внутреннего мундштука.

С целью еще большего уменьшения требуемого давления подачи в зоне установки пористого элемента выполняется кольцевой зазор 19 между внутренней цилиндрической поверхностью пористого элемента и наружной поверхностью цилиндрического участка внутреннего мундштука (фиг. 2). В этом случае за счет снижения гидравлического сопротивления тракта обеспечивается снижение давления перед пористым элементом, а следовательно, и требуемого давления подачи горючего. Часть смеси горючего и греющего кислорода проходит через пористый элемент, другая - через кольцевой зазор и далее, в радиальном направлении по осевому зазору, между торцевой поверхностью пористого элемента 11 и торцевым выступом 8, после чего истекает по каналам конического участка внутреннего мундштука.

В кольцевом зазоре между пористым элементом и внутренним мундштуком могут быть выполнены ребра высотой, равной величине кольцевого зазора (фиг.3).

При определенных условиях могут возникнуть режимы работы, не требующие использования пористого элемента для интенсификации процессов перемешивания и распыла компонентов топлива. В этих случаях вместо пористого элемента может быть использована сплошная металлическая вставка той же конфигурации.

Изобретение позволяет создать конструкцию головки терморезака, одинаково эффективно работающего как на газообразных компонентах топлива, так и при использовании горючего в жидком виде. При этом за счет использования эжектирующего воздействия греющего кислорода и снижения гидравлического сопротивления тракта подачи смеси греющего кислорода и горючего существенно уменьшается требуемое давление подачи горючего. С другой стороны, существенно снижается объем, заполняемый смесью греющего кислорода и горючего (до объема в кольцевой щели между продольными ребрами на цилиндрическом участке внутреннего мундштука и пористым элементом), что снижает эффект заброса пламени в случае воспламенения смеси перед пористым элементом на нештатных режимах работы, а следовательно, повышает надежность работы терморезака.

С целью проверки изложенного был создан опытный образец терморезака с предлагаемой головкой и проведена его отработка на компонентах топлива в виде жидкого горючего (керосин, дизельное топливо) и газообразного кислорода.

Проведенные эксперименты показали, что применение жидкого горючего в предлагаемой конструкции позволяет снизить при сохранении эффективности работы требуемое давление подачи горючего с 0,5...0,8 МПа до уровня 0,1... 0,3 МПа, что позволяет использовать в качестве емкости для горючего стандартные бачки типа БГ-03 с наддувом бачка с помощью ручного насоса.

Искусственно были воспроизведены режимы работы с воспламенением смеси горючего и греющего кислорода перед пористым элементом. При этом воспламенение компонентов топлива перед пористым элементом приводило к срывам подогревающего пламени без ощутимых забросов пламени вверх по тракту и без выхода из строя элементов конструкции головки, что свидетельствует о повышенной надежности работы предлагаемой конструкции головки терморезака.

Источники информации.

1. Заявка Франции N 2647531, 1989.

2. Патент Российской Федерации N 2037100, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ТЕРМОРЕЗАКА | 1995 |

|

RU2109214C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1993 |

|

RU2037100C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1995 |

|

RU2109211C1 |

| ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2201319C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

| ГОРЕЛКА ТЕРМОГАЗОСТРУЙНОГО РЕЗАКА | 2000 |

|

RU2169648C1 |

| АВТОМАТИЧЕСКИЙ ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ НАКОПИТЕЛЬНОГО ТИПА | 1998 |

|

RU2135904C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

| ГОРЕЛКА ДЛЯ СВАРКИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117869C1 |

Использование: средства теплового воздействия на материал, в частности головки горелок, например, для деревообработки. Сущность изобретения: головка имеет внутренний мундштук, установленный в наружном, выходная часть которого выполнена конусной. Режущий кислород подается по осевому каналу, а греющий кислород и горючее - через канал, образованный кольцевым утолщением и кольцевым выступом на внутренних поверхностях мундштуков. Этот канал так же имеет ребра и пористый элемент для улучшения смешивания кислорода и горючего. 3 з.п. ф-лы, 5 ил.

| RU, патент, 2037100, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1995-11-08—Подача