Изобретение относится к области тепловых воздействий на материал, а именно к конструкциям устройств для газоструйной резки материалов, обработки их поверхностей и напыления на поверхности различных покрытий.

Известна горелка [1], содержащая сопло, газогенератор с камерой сгорания и форкамерой, тракт подвода горючего с возможностью подачи последнего тангенциально относительно стенок газогенератора, тракт подвода окислителя и воспламенитель.

Наиболее существенный недостаток этого устройства - низкая степень использования горючего в процессе сгорания, поскольку для обеспечения защиты стенок форкамеры горючее подается непосредственно на эти стенки. Такая схема организации рабочего процесса требует даже в случае использования в качестве окислителя кислорода значительного развития площади поверхности стенок форкамеры, так как в противном случае резко уменьшается количество сгоревшего горючего из-за уменьшения его испарившейся доли вследствие недостаточной степени испарения.

Однако на практике в большинстве случаев существуют габаритные и массовые ограничения, что приводит к тому, что из-за необходимости поддержания требуемого теплового состояния стенок камеры сгорания часть горючего не участвует в сгорании.

Кроме того, отсутствие специальных стабилизирующих устройств (механических или газодинамических) делает такую горелку практически неприемлемой при использовании в качестве окислителя не кислорода, а воздуха, поскольку из-за малой скорости распространения фронта пламени и низкой термодинамической температуры сгорания жидкого горючего с воздухом в сочетании с неудовлетворительной мелкостью распыливания горючего решение вопросов надежного воспламенения смеси воздуха с жидким горючим и стабилизации фронта пламени в камере сгорания становится для данной горелки затруднительным.

Задачей изобретения является повышение надежности воспламенения, стабильности работы, полноты сгорания, обеспечение условий надежной работы горелки на режиме при использовании в качестве окислителя воздуха и уменьшение габаритов и массы горелки.

Указанная задача решена тем, что горелка для резки металлического материала и обработки поверхности, содержащая сопло, газогенератор с камерой сгорания и форкамерой, тракт подвода горючего, тракт подвода окислителя и воспламенитель, снабжена смесительным элементом и отделяющим форкамеру от камеры сгорания промежуточным соплом, выполненным с радиальными отверстиями для подачи основного расхода окислителя в камеру сгорания, наружная поверхность которого состоит из сопряженных конической и цилиндрической поверхностей, при этом смесительный элемент и промежуточное сопло установлены соосно с образованием каналов для подачи окислителя, равномерно расположенных по цилиндрической поверхности промежуточного сопла, и сопряженных с ними каналов для подачи горючего в форкамеру, расположенных по конической поверхности промежуточного сопла, выходные отверстия которых направлены в сторону воспламенителя. Кроме того, форкамера горелки выполнена цилиндрической с поперечными каналами на ее стенке для радиальной подачи части основного расхода окислителя в форкамеру.

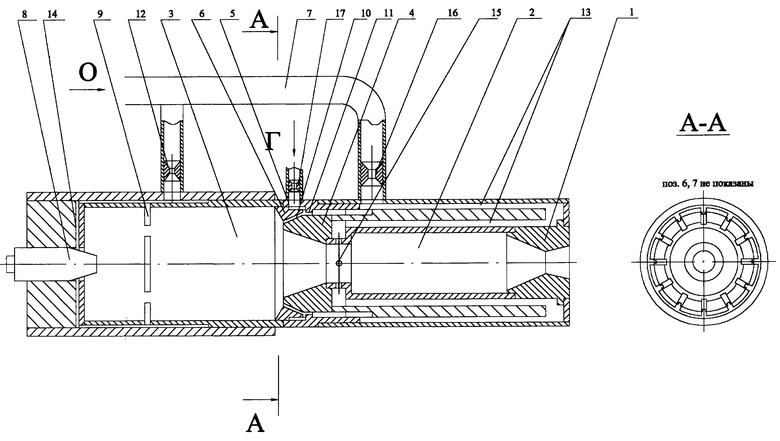

На чертеже представлены продольный разрез горелки и поперечное сечение А-А.

Горелка содержит сопло 1, газогенератор с камерой сгорания 2, форкамерой 3 и промежуточным соплом 4, тракт 5 подвода горючего в смесительный элемент 6, тракт 7 подвода окислителя в форкамеру 3, в смесительный элемент 6 и в промежуточное сопло 4 и воспламенитель 8.

Форкамера 3 имеет зарубашечный тракт 14 для подачи окислителя на охлаждение стенки форкамеры и продувку воспламенителя 8 и поперечные каналы 9 для подачи воздуха в форкамеру, расположенные между задней торцевой стенкой форкамеры 2 и смесительным элементом 6. Камера сгорания 2 имеет зарубашечный тракт 13 для подачи окислителя на охлаждение стенок камеры сгорания 2, сопла 1 и промежуточного сопла 4. Промежуточное сопло 4 расположено в зоне между форкамерой 3 и камерой сгорания 2, в средней части промежуточного сопла выполнены радиальные отверстия 15 для подачи основного окислителя в камеру сгорания.

Смесительный элемент 6 расположен на входе в промежуточное сопло с образованием каналов 11 для подачи окислителя на пневмораспыл и каналов 10 для подачи смеси горючего и окислителя, расположенных на цилиндрической и конической наружных поверхностях промежуточного сопла и направленных в сторону воспламенителя 8, расположенного в задней торцевой стенке форкамеры 3.

Для подачи окислителя в полость форкамеры 3 и камеру сгорания 2 в определенных соотношениях на тракте подвода окислителя установлены жиклеры 12 и 16. Для создания гидросопротивления, необходимого для устойчивой работы горелки, на тракте 5 подвода горючего установлен жиклер 17.

Горелка работает следующим образом. Горючее поступает в смесительный элемент 6 по тракту подвода 5 после жиклера 17. Окислитель поступает в зарубашечные тракты форкамеры 14 и камеры сгорания 13 по тракту подвода 7 в необходимых соотношениях, обусловленных гидравлическими сопротивлениями жиклеров 12 и 16. Пройдя по зарубашечному тракту 13, основная часть окислителя поступает через радиальные отверстия 15 в полость промежуточного сопла 4, а незначительная часть окислителя, необходимая для обеспечения пневмораспыла горючего, поступает в каналы 10.

Пройдя по зарубашечному тракту 14, окислитель поступает в форкамеру 3 через поперечные каналы 9, а незначительная его часть подается на продувку воспламенителя 8, после чего также поступает в форкамеру 3.

Проходя по зарубашечным трактам 13 и 14, окислитель охлаждает стенки камеры сгорания 2, форкамеры 3 и сопла 1 до приемлемой температуры конструкции.

В каналах 10 происходит пневмораспыл горючего, мелкодисперсная смесь горючего и окислителя, истекающая из этих каналов, устремляется в зону воспламенителя 8, где при его включении происходит воспламенение этой смеси. Струи окислителя, вытекающие в форкамеру 3 через поперечные каналы 9, создают вихревое движение рабочего тела и за счет турбулентного переноса насыщаются продуктами первичного горения топлива в форкамере, неиспарившимися каплями и парами горючего, за счет этого обеспечиваются газодинамическая стабилизация фронта пламени и устойчивая работа форкамеры на режиме.

Поскольку соотношение компонентов топлива в форкамере меньше стехиометрического, продукты сгорания с избытком паров горючего и не успевшими испариться в форкамере остатками жидкого горючего поступают в зону промежуточного сопла 4, где за счет большой скорости радиальных струй окислителя, поступающих через отверстия 15, происходит интенсивное перемешивание поступившего из форкамеры рабочего тела с основным расходом окислителя, что обеспечивает равномерность концентраций рабочего тела по поперечному сечению камеры сгорания 2 и приводит к быстрому и качественному завершению рабочего процесса в газогенераторе.

Образовавшиеся продукты сгорания истекают через сопло 1, в котором происходит преобразование тепловой энергии в кинетическую энергию струи продуктов сгорания, которая используется для воздействия на материал.

Сущность изобретения: повышение надежности воспламенения, стабильности работы, полноты сгорания и уменьшение габаритов и массы горелки для резки металлического материала и обработки поверхности, работающей на жидком горючем (керосин, дизельное топливо) и газообразном окислителе (кислород, воздух) и содержащей тракты подвода компонентов топлива, сопло, газогенератор с камерой сгорания и форкамерой и воспламенитель, достигается за счет того, что с целью повышения надежности воспламенения и стабильности работы горелки подача горючего осуществляется с использованием эффекта пневмораспыла, причем струи мелкораспыленного горючего направлены в область воспламенителя, в форкамере выполнены поперечные каналы для подачи окислителя, а с целью интенсификации рабочего процесса, обеспечивающей высокую полноту сгорания, используется расположенное между форкамерой и камерой сгорания промежуточное сопло с радиальными отверстиями для подачи основного окислителя, в котором осуществляется интенсивное перемешивание окислителя с поступающим из форкамеры рабочим телом.

Тракт подвода окислителя сообщен с полостью форкамеры, полостью подачи горючего и полостью промежуточного сопла. Тракт подвода горючего сообщен с полостью форкамеры, а воспламенитель расположен на оси газогенератора у торцевой стенки форкамеры.

Литература

1. Патент РФ 2056231, 1994 г. - "Головка терморезака".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

| ГОРЕЛКА ТЕРМОГАЗОСТРУЙНОГО РЕЗАКА | 2000 |

|

RU2169648C1 |

| ГОЛОВКА ТЕРМОРЕЗАКА | 1995 |

|

RU2109211C1 |

| НАДКАЛИБЕРНАЯ ГРАНАТА | 1996 |

|

RU2118788C1 |

| СНАРЯД С ГОТОВЫМИ ПОРАЖАЮЩИМИ ЭЛЕМЕНТАМИ | 1998 |

|

RU2148244C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1991 |

|

RU2007663C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2124139C1 |

| МНОГОЦЕЛЕВОЙ СНАРЯД | 1993 |

|

RU2080548C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ПЛАЗМЕННОГО ТИРИСТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2144716C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2028545C1 |

Горелка может быть использована при газоструйной обработке металлов, в том числе для резки, напыления на поверхность различных покрытий. Форкамера горелки отделена от камеры сгорания промежуточным соплом с радиальными отверстиями для подачи основного расхода окислителя в камеру сгорания. Промежуточное сопло установлено соосно со смесительным элементом с образованием равномерно расположенных по его цилиндрической поверхности каналов для подачи окислителя. С упомянутыми каналами сопряжены расположенные по конической поверхности каналы для подачи горючего в форкамеру с выходными отверстиями, направленными в сторону воспламенителя. Форкамера цилиндрической формы имеет поперечные каналы на ее стенке для радиальной подачи части основного расхода окислителя. Упомянутое выполнение каналов горелки обеспечивает необходимое соотношение компонентов топлива и стабилизацию фронта пламени в форкамере. 1 з.п.ф-лы, 1 ил.

| RU 2056231 C1, 20.03.1996 | |||

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| Газовая горелка | 1986 |

|

SU1386801A1 |

| Резак | 1991 |

|

SU1814599A3 |

| US 4494925, 22.01.1985. | |||

Авторы

Даты

2003-03-27—Публикация

2002-05-16—Подача