Изобретение относится к пищевой промышленности, а именно к кондитерской ее отрасли.

Известен способ производства помадных конфет, предусматривающий приготовление сиропа из сахара и антикристаллизатора, введение в полученный сироп рецептурных компонентов, уваривание его до содержания сухих веществ 85 - 91%, сбивание сиропа с получением помадной массы, введение ароматических и красящих веществ с получением конфетной массы и формование корпусов конфет (см. например, SU авторское свидетельство, 1792624 A1, кл. A 23 C 3/00, 1993).

Наиболее близким к изобретению по своей сущности, решаемой задаче и получаемому результату является способ производства помадных конфет и кристаллического ириса, предусматривающий доставку, подготовку к производству и подачу к смесителю сахара, или другого сыпучего сырья, или смеси сыпучих компонентов, приготовление сиропа из сахара и антикристаллизатора, введение в полученный сироп рецептурных компонентов, уваривание, сбивание сиропа с получением помадной массы, введение ароматических красящих веществ с получением конфетной массы, формирование корпусов конфет, их расфасовку и упаковку или по крайней мере частичное глазирование, расфасовку и упаковку (см. например, Г.А.Маршалкин. Производство кондитерских изделий. М.: Колос, 1994, с. 53 - 91).

Задачей изобретения является обеспечение оптимального расхода сырья, исключение его потерь в процессе доставки, снижение энергоемкости при одновременном повышении качества и срока хранения конфет.

Задача решается за счет того, что в способе производства помадных конфет и кристаллического ириса, предусматривающем доставку, подготовку к производству и подачу к смесителям сахара или другого сыпучего сырья, или смеси сыпучих компонентов, приготовление сиропа из сахара и антикристаллизатора, введение в полученный сироп рецептурных компонентов, уваривание, сбивание сиропа с получением помадной массы, введение ароматических и красящих веществ с получением конфетной массы, формирование корпусов конфет, их расфасовку и упаковку или по крайней мере частичное глазирование, расфасовку и упаковку, по крайней мере вертикальную транспортировку к смесителям при подаче сахара, или другого сыпучего сырья, или смеси сыпучих компонентов, осуществляют с помощью имеющих нижний приемник сыпучих компонентов нории, ветви которой устанавливают в двух восходящих и нисходящих каналах, которые пропускают не менее чем на два этажа производственного здания, причем по крайней мере в одной из стенок нисходящего канала выполняют не менее двух разнесенных по высоте и разделенных не менее чем одним перекрытием производственного здания технологических проемов, минимальное расстояние между которыми принимают не менее 1/3 высоты наиболее низкого из этажей, причем в технологических проемах устанавливают отборные лотки с возможностью возвратных изменений пространственного положения по крайней мере их желобчатой приемной части, осуществляемых в том числе за счет одноосевых или сложных поворотов, и/или по крайней мере за счет частичной трансформации формы корпуса лотка, и/или сложной пространственной трансформации потока сыпучих компонентов, осуществляемой за счет нелинейной пространственной конфигурации элементов приемной и направляющей частей лотка, причем отборные лотки попеременно или совместно, или одновременно вводят в зону отбора падающего потока сахара, или другого сыпучего сырья, или смеси сыпучих компонентов с возможностью избирательного его отбора и подачи соответственно на один или более этажей здания к соответствующему смесителю или смесителям, разнесенным по этажам здания, а используемое для формирования корпусов формообразующее сыпучее тело, например крахмал, после извлечения корпусов из образованных в нем гнезд накапливают в сборниках и периодически подают в нижний приемник нории, откуда после просеивания транспортируют к месту повторного использования, в том числе той же норией, преимущественно в периоды между подачей сахара или другого сыпучего сырья или смеси сыпучих компонентов.

При этом по крайней мере один из элементов вводимой в поток падающего сыпучего компонента и воспринимающий его с пространственной трансформацией потока части лотка может быть выполнен с нисходящим уклоном, гипаровидным и/или с винтовой и/или спиральной закруткой по крайней мере части рабочей поверхности с постоянным или переменным углом закрутки.

Одновременно с подачей сахара в смеситель могут подавать воду, подогретую до 70oC в количестве 20% от массы сахара, и патоку и/или инвертный сироп с пересчетом по сухому веществу и с учетом содержания редуцирующих веществ, причем при замене части патоки инвертным сиропом в количестве 5 - 8% к массе сахара содержание редуцирующих веществ в готовой помадной массе увеличивают на 0,5 - 1,5% по сравнению с помадной массой, приготовленной без введения инвертного сиропа, а затем осуществляют перемешивание в течение 2,5 - 3,0 мин, после чего полученную смесь подают плунжерным насосом в змеевиковую варочную колонну, в которой осуществляют уваривание при давлении греющего пара 3,5 - 5,5 кгс/см2 до содержания сухих веществ 78 - 82% и редуцирующих веществ 4 - 6%, а затем готовый сахаропаточный сироп фильтруют через сито, которое устанавливают в сборнике сиропа, и перекачивают шестеренчатым насосом в приемный бак для последующего дозированного использования.

Готовый сахаропаточный сироп могут перекачивать в мерный сборник рецептурного отделения, после чего подают его самотеком в смеситель, в который добавляют рецептурные компоненты, например сгущенное молоко или фруктовое пюре, после чего смесь плунжерным насосом нагнетают в змеевик варочной колонки и уваривают при давлении греющего пара 2 - 4 кгс/см2 до содержания сухих веществ 87 - 90%, а затем уваренный сироп подают в помадосбивальную машину и производят сбивание при одновременном охлаждении сахарной помады до температуры 65 - 75oC, молочной, сливочной, крем-брюле - до 65 - 80oC, фруктовой - до 75 - 85oC, после чего готовую помаду с помощью шнека перекачивают в приемную емкость, а оттуда шестеренчатым насосом в темперирующие машины, в которых производят вымешивание и разогрев помады, а также введение вкусовых, и/или ароматических, и/или красящих веществ, причем эссенции, вина, спирт, кислоты вводят в конце вымешивания, при этом при непрерывном перемешивании в помаду добавляют возвратные отходы того же сорта в количестве не более 10%, а вымешивание продолжают до получения однородной по консистенции массы с влажностью, соответствующей рецептурной, после чего готовую конфетную массу с температурой для сахарной помады 65 - 80oC, для молочной, сливочной, крем-брюле - 65 - 85oC, для фруктовой - 70 - 85oC, для помады с добавлением ореха и какао-продукта - 70 - 85oC подают в воронку отливочной машины, которую подогревают до необходимой температуры массы, при этом ячейки под конфеты образуют путем выштамповывания в имеющем влажность 5 - 9% и засоренность сахарными примесями не более 5% крахмале, который периодически подсушивают и просеивают, или используют крахмал, перемешанный с 0,25% рафинированного растительного масла, а после отливки конфетные корпуса подают в камеру непрерывной выстойки шахтного типа и осуществляют их выстойку при температуре в камере 4 - 12oC в течение 40 - 60 мин, а после охлаждения корпуса отделяют от крахмала, пропускают через щеточный механизм, очищают от остатков крахмала с одновременным обдувом воздухом с давлением 1,5 - 3,5 кгс/см2.

Глазирование могут осуществлять путем расплавления шоколадной глазури при 42 - 50oC, вымешивания в течение не менее 4 ч до достижения однородной пластичной консистенции с последующим фильтрованием через металлическую сетку с диаметром ячеек не более 3 мм и темперированием в темперирующей машине с интенсивным охлаждением до 27 - 28oC с образованием кристаллов какао-масла как в стабильной, так и в метастабильной фазах, причем на последней стадии темперирования температуру шоколадной глазури повышают и стабилизируют при температуре 30 - 32oC до достижения вязкости 9,0 - 12,0 Па•С при температуре 32oC, после чего оттемперированную глазурь направляют в воронку глазировочной машины, а корпуса конфет, очищенные от крахмала, с температурой 18 - 25oC укладывают на раскладочный транспортер, затем подают их на сетку глазировочной машины и покрывают глазурью, после чего переводят их на ленточный транспортер охлаждающего шкафа, причем подтеки глазури снимают валком - хвостовиком и потоком воздуха, при этом в охлаждающем шкафу поддерживают температуру 7±3oC, а охлаждение в шкафу производят не менее 3 мин до полной закристаллизации глазури на поверхности конфет.

При изготовлении конфет помадных отливных, глазированных шоколадной глазурью, рецептуру для корпусов конфет и глазури могут принимать соответствующей рецептурам конфет типа "Василек", или "Мир", или "Волейбол", или "Буревестник", или "Вечер", или "Вишневый сад", или "Медок", или "Морские", или "Осенний сад", или "Пилот", или "Помадно-сливочные", или "Рябинушка-черноплодная", или "Чио-чио-сан", или "Ессентукские", или "Мокко", или "Виктория", или "Муза", или "Весна", или "Рябинушка".

При изготовления конфет помадных отливных неглазированных рецептуру для корпусов могут принимать соответствующей рецептурам конфет типа "Рябиновые", или "Школьные", или "Первоклассница", или "Молочно-медовые", или "Незабудка", или "Премьера", или "Светлячок", или "Сливовый цвет", или "Красная смородина", или "Яблочные", или "Зенит".

Указанная совокупность признаков обеспечивает получение технического результата, состоящего в обеспечении оптимального расхода сырья, исключении потерь его в процессе доставки, снижение энергоемкости при одновременном повышении качества и срока хранения конфет, чему способствует оптимизация формы используемого оборудования для транспортировки сыпучего сырья, обеспечивающей формообразования потока, исключающего зависание и залипание сырья в лотках и сокращение, тем самым, энергоемкости производства и времени, необходимых для конкретного технологического процесса.

Способ выполняют в следующей последовательности.

Все сырье идущее на приготовление конфет, должно удовлетворять требованиям действующих ГОСТов, технических условий. Подготовка сырья к производству должна производиться в соответствии с действующей "Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах" и действующими "Санитарными правилами для предприятий кондитерской промышленности".

По крайней мере вертикальную транспортировку к смесителям при подаче сахара, или другого сыпучего сырья, или смеси сыпучих компонентов осуществляют с помощью имеющей нижний приемник сыпучих компонентов нории, ветви которой устанавливают в двух восходящем и нисходящем каналах, которые пропускают не менее чем на два этажа производственного здания, причем по крайней мере в одной из стенок нисходящего канала выполняют не менее двух разнесенных по высоте и разделенных не менее чем одним перекрытием производственного здания технологических проемов, минимальное расстояние между которыми принимают не менее 1/3 высоты наиболее низкого из этажей. В технологических проемах устанавливают отборные лотки с возможностью возвратных изменений пространственного положения по крайней мере их желобчатой приемной части, осуществляемых, в том числе, за счет одноосевых или сложных поворотов, и/или по крайней мере за счет частичной трансформации формы лотка, и/или сложной пространственной трансформации потока сыпучих компонентов, осуществляемой за счет нелинейной пространственной конфигурации элементов приемной и направляющей частей лотка. Отборные лотки попеременно, или совместно, или одновременно вводят в зону отбора падающего потока сахара, или другого сыпучего сырья, или смеси сыпучих компонентов с возможностью избирательного его отбора и подачи, соответственно, на один или более этажей здания к соответствующему смесителю или смесителям, разнесенным по этажам здания. По крайней мере один из элементов вводимой в поток падающего сыпучего компонента и воспринимающей его с пространственной трансформацией потока части лотка может быть выполнен с нисходящим уклоном, гипаровидным и/или с винтовой и/или спиральной закруткой по крайней мере части рабочей поверхности с постоянным или переменным углом закрутки.

Приготовление сахаропаточного сиропа осуществляют следующим образом. Сахар-песок подают в смеситель, в который подают воду, подогретую до 70oC, в количестве 20% к массе сахара, и патоку. В смесителе при перемешивании и подогревании происходит частичное растворение сахара и образование кашицы из кристаллов сахара патоки и воды. Продолжительность смешивания 2,5 - 3,0 мин. Полученную смесь плунжерным насосом подают в змеевиковую варочную колонку на дальнейшее уваривание.

Уваривание смеси происходит в змеевиковой варочной колонке при давлении греющего пара 3,5 - 5,5 кгс/см2 до содержания сухих веществ 78,0 - 82% и редуцирующих веществ 4 - 6%. Готовый сироп фильтруется через сито, установленное в сборнике сиропа, и перекачивается шестеренчатым насосом в приемный бак, откуда, по мере необходимости, расходуется в производство.

Сахаропаточный сироп с влажностью 18 - 22% и содержанием редуцирующих веществ 4 - 6% из сборника на сироповарочной станции перекачивают в мерный сборник рецептурного отделения, откуда самотеком подают в смеситель. Согласно рецептуре в смеситель вводят необходимые компоненты (для фруктовой помады - фруктово-ягодное пюре, для молочной помады - сгущенное молоко).

Рецептурную смесь плунжерным насосом непрерывно направляют в змеевик варочной колонки, где уваривают при давлении греющего пара 2 - 4 кгс/см2 (196 - 392 кПа) до содержания сухих веществ 87 - 90%.

Уваренный сироп пропускают через пароотделитель и непрерывно подают в воронку помадосбивальной машины. Перед началом сбивания в водяную рубашку машины на 3 - 5 мин пропускают пар давлением 98 - 117 кПа (1 - 1,5 кгс/см2). Когда машина прогреется, вводятся помадный сироп, а в водяную рубашку цилиндра и шнек - холодную воду.

При подаче воды в водяную рубашку с температурой менее 12oC на внутренней поверхности корпуса при соприкосновении ее с горячим сиропом может происходить интенсивный процесс кристаллизации, в результате чего образуются пробки из помады, которые приводят к поломке и остановке машины.

При повышении температуры помады, выходящей из помадосбивальной машины, следует увеличить подачу охлаждающей воды в рубашку цилиндра и шнека. Готовую помаду подают в темперирующую машину для приготовления помадной массы. Помада, приготовленная непрерывным способом и предназначенная для формирования отливкой, должна иметь температуру на выходе из машины в пределах, oC: сахарная 65 - 75, молочная, сливочная и крем-брюле 65 - 80; фруктовая 75 - 85.

При приготовлении помадных конфет потока может быть частично или полностью заменена инвертным сиропом с пересчетом по сухому веществу и с учетом содержания редуцирующих веществ. При замене части патоки инвертным сиропом (5 - 8% к массе сахара) содержание редуцирующих веществ в готовой помадной массе увеличивается на (0,5 - 1,5)% по сравнению с помадной массой, приготовленной без введения инвертного сиропа.

В темперирующей машине, снабженной водяной рубашкой, производят темперирование и вымешивание помады, в которую вводят сливочное масло или маргарин, вкусовые и ароматические вещества. При непрерывном перемешивании в помаду добавляют возвратные отходы (сорт в сорт) в количестве не более 10%. Помадная конфетная масса должна быть однородной по консистенции, влажность ее должна соответствовать величинам, указанным в рецептуре. Готовую помадную конфетную массу направляют на формование.

Помадные конфетные массы формуют отливкой в крахмал. Крахмал способствует образованию корочки на поверхности корпусов конфет, поглощая некоторое количество воды. Как формовочный материал крахмал должен удовлетворять следующим требованиям: не иметь посторонних примесей и запахов, быть достаточно гигроскопичным, чтобы поглощать влагу с поверхности корпусов.

При штамповке ячейки из крахмала должны быть правильной формы с гладкой поверхностью и не осыпаться. Крахмал не должен прилипать к поверхности штампов, должен легко удаляться с поверхности отформованных корпусов конфет при очистке и обдуве. Таким требованиям при соответствующих физико-химических показателях отвечает кукурузный крахмал.

При формовании влажность крахмала должна быть 5 - 9%. Влажность крахмала ниже 5% вызывает значительную осыпаемость форм, что приводит к образованию возвратных отходов. Если влажность крахмала выше указанных пределов, происходит прилипание его к поверхности корпуса с частичной клейстеризацией. В результате этого поверхность изделий полностью не очищается от прилипшего крахмала.

Содержание примесей сахара (крошек и частиц конфетной массы) не более 5%. Для удаления конфетных крошек крахмал просеивают по мере засорения крошкой.

Для большей прочности ячеек при штамповке свежего крахмала рекомендуется применять крахмал, тщательно перемешанный с 0,25% рафинированного растительного масла. Готовая конфетная масса поступает в воронку отливочной машины со следующей температурой, oC: - помадная сахарная 65 - 80; - помадная молочная и сливочная крем-брюле 65 - 85; - помадная фруктовая 75 - 85; - помадная с добавлением орехов и какао-продуктов 70 - 85.

Воронка отливочной машины подогревается до необходимой температуры массы. Лотки с отштампованными в крахмале ячейками непрерывно подают к поршневым насосам отливочного механизма, где происходит заполнение форм конфетной массой.

Используемое для формирования корпусов формообразующее сыпучее тело, например крахмал, после извлечения корпусов из образованных в нем гнезд накапливают в сборниках и периодически подают в нижний проемник нории, откуда после просеивания транспортируют к месту повторного использования, в том числе той же норией, преимущественно в периоды между подачей сахара, или другого сыпучего сырья, или смеси сыпучих компонентов.

После отливки конфетные корпуса поступают в камеру непрерывной выстойки шахтного типа, приобретают определенную структуру. Температура в камере 4 - 12oC. Продолжительность выстойки 40 - 60 мин. Продолжительность выстойки зависит от вида корпусов, конструкции камеры и температурного режима. Лотки из камеры непрерывной выстойки возвращаются на транспортер конфетно-отливочной машины, где корпуса отделяются от крахмала, проходят через щеточный механизм, в котором поверхность корпусов очищается от остатков крахмала.

Для лучшего удаления остатков крахмала корпуса обдуваются воздухом давлением 147 - 343 кПа (1,5 - 3,5 кгс/см2). Очищенные от крахмала корпуса поступают на завертку.

Неглазированные помадные конфеты заворачивают в красочный этикет. Завертка конфет осуществляется в одну этикетку с подверткой; в этикетку, фольгу и подвертку; в фольгу. Конфеты насыпают в короба из гофрированного картона массой не более 12 кг или в фанерные или дощатые ящики массой не более 15 кг. Масса нетто незавернутых конфет в ящиках всех видов не должна быть более 10 кг.

Упаковку и маркировку производят в соответствии с требованиями действующего ГОСТ 4570-93.

При приготовлении глазированных конфет очищенных от крахмала корпуса подают на глазирование.

Глазирование шоколадной глазурью состоит из следующих стадий: подготовка глазури; глазирование и охлаждение глазированных конфет.

Шоколадная глазурь поступает в цех в гофрокоробах массой 20 - 30 кг в виде плиток. Глазурь вручную загружают в температурный сборник, где при 42 - 50oC ее расплавляют и вымешивают до образования однородной пластичной консистенции.

Вымешивание массы осуществляется не менее 4 ч. Шоколадную глазурь перед подачей на темперирование в температурную машину фильтруют через металлическую сетку с диаметром ячеек не более 3 мм. Температура поступающей глазури последовательно снижается при интенсивном охлаждении с 42 - 50oC до 27 - 28oC, что приводит к образованию кристаллов какао-масла как в стабильной, так и метастабильной формах.

На последней стадии темперирования температуру шоколадной глазури повышают и стабилизируют при 30 - 32oC. Оттемперированная глазурь с вязкостью 9,0 - 12,0 Па•с при 32oC (по прибору Реутова) направляют в воронку глазировочной машины.

Корпуса конфет, очищенные от крахмала, с температурой 18 - 25oC укладывают на раскладочный транспортер, с которого они переходят на сетку глазировочной машины, где покрываются глазурью. При переходе на ленточный транспортер охлаждающего шкафа подтеки глазури снимаются валком-хвостовиком и током воздуха.

Для получения изделий хорошего товарного вида с полностью закристаллизовавшейся поверхностью и обеспечения нормальных условий работы поточно-механизированной линии рекомендуется поддерживать температуру воздуха в охлаждающем шкафу 7±3oC. Время охлаждения глазированных изделий должно составлять не менее 3 мин. За это время глазурь на поверхности изделий должна полностью закристаллизоваться. Изделия должны быть покрыты глазурью равномерным слоем. Поверхность глазированных изделий должна иметь блеск без следов "поседения", донышко без подтеков и просветов.

Глазированные конфеты заворачиваются в одну этикетку; в этикетку с подверткой; в этикетку, фольгу и подвертку; в фольгу.

Готовую продукцию упаковывают во внешнюю тару и направляют на маркировку. Завертка, упаковка и маркировка производятся в соответствии с требованиями действующего ГОСТ 4570-93.

При изготовлении конфет помадных отливных, глазированных шоколадной глазурью, рецептуру для корпусов конфет и глазури принимают соответствующей рецептурам конфет типа "Василек", или "Мир", или "Волейбол", или "Буревестник", или "Вечер", или "Вишневый сад", или "Медок", или "Морские", или "Осенний сад", или "Пилот", или "Помадно-сливовые", или "Рябинушка-черноплодная", или "Чио-чио-сан", или "Ессентукские", или "Мокко", или "Виктория", или "Муза", или "Весна", или "Рябинушка".

При изготовлении конфет помадных отливных неглазированных рецептуру для корпусов принимают соответствующей рецептурам конфет типа "Рябиновые" или "Школьные", или "Первоклассница", или "Молочно-медовые", или "Незабудка", или "Премьера", или "Светлячок", или "Сливовый цвет", или "Красная смородина", или "Яблочные", или "Зенит".

Пример 1. При приготовлении конфет неглазированных "Красная смородина" сахар подают с помощью имеющей нижний приемник сыпучих компонентов нории, ветви которой устанавливают в двух восходящем и нисходящем каналах, которые пропускают на два этажа производственного здания. В одной из стенок находящегося канала выполнено два разнесенных по высоте и разделенных не менее чем одним перекрытием производственного здания, технологических проемов, в которых были установлены отборные лотки с возможностью возвратных изменений пространственного положения их желобчатой приемной части, осуществляемых за счет одноосевых поворотов. Отборные лотки попеременно вводят в зону отбора падающего потока сахара с возможностью избирательного его отбора и подачи соответственно на один или другой этаж здания к соответствующему смесителю.

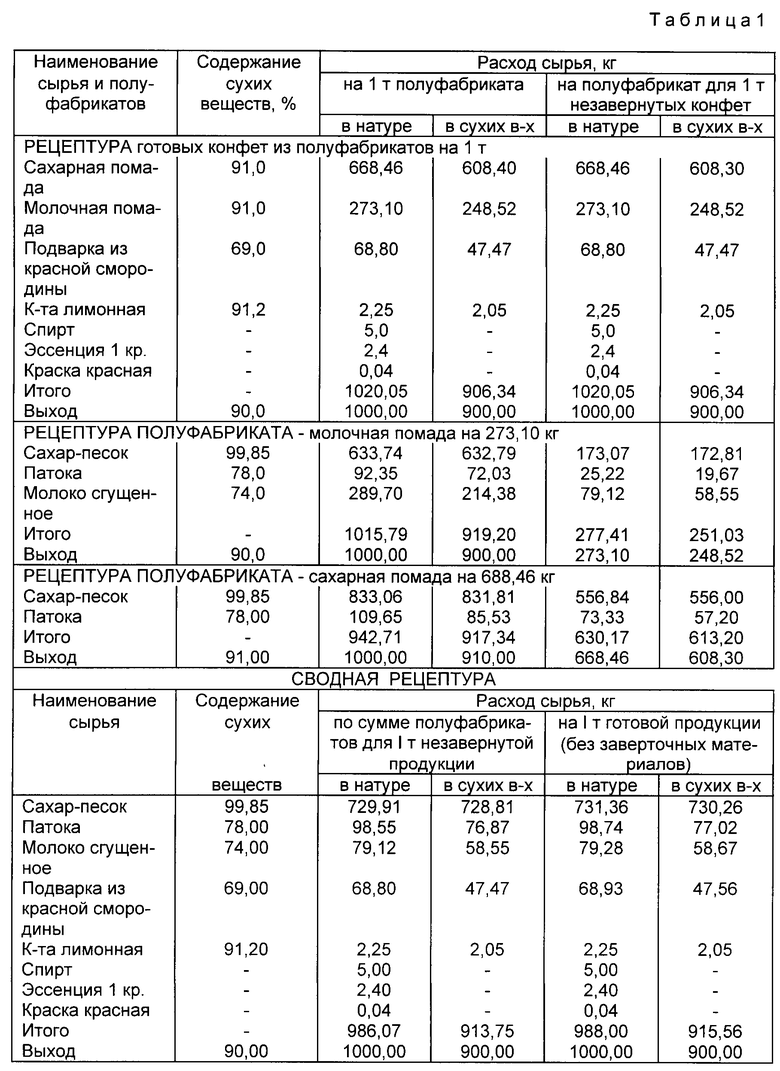

Расход сырья приведен в табл. 1.

Приготовление сахаропаточного сиропа, уваривание, приготовление помады производят по выше описанной технологии.

Приготовление сахаропаточного сиропа осуществляли на универсальной сироповарочной станции ШСА-1. Сахар-песок с помощью описанного выше оборудования транспортируют в смеситель. Сюда же подают воду, подогретую до 70oC, в количестве 20% к массе сахара и патоку. В смесителе при перемешивании и подогревании происходит частичное растворение сахара и образование кашицы из кристаллов сахара патоки и воды. Продолжительность смешивания 3,0 мин. Полученную смесь плунжерным насосом подают в змеевиковую варочную колонку на дальнейшее уваривание.

Уваривание смеси происходит в змеевиковой варочной колонке при давлении греющего пара 4,5 кгс/см2 до содержания сухих веществ 78,0% и редуцирующих веществ 6%. Готовый сироп фильтруют через сито, установленное в сборнике сиропа, и перекачивают шестеренчатым насосом в приемный бак, откуда по мере необходимости расходуют в производство.

Сахаропаточный сироп с влажностью 20% подают в мерный сборник рецептурного отделения, затем в смеситель, куда согласно рецептуре вводят приведенные в табл. 1 компоненты в указанных количествах.

Дальнейшее приготовление производят по описанной выше технологии. Конфеты изготавливают продолговатой прямоугольной формы. В 1 кг завернутых конфет содержится 73 штук при влажности 10±2%.

Пример 2. При приготовлении конфет глазированных типа "Мокко" подготовку сырья к производству, транспортировке, приготовление сиропа, помады, конфетной массы, а также отливку корпусов производят по вышеописанной технологии, так же, как в предыдущем примере.

Глазирование осуществляют шоколадной глазурью.

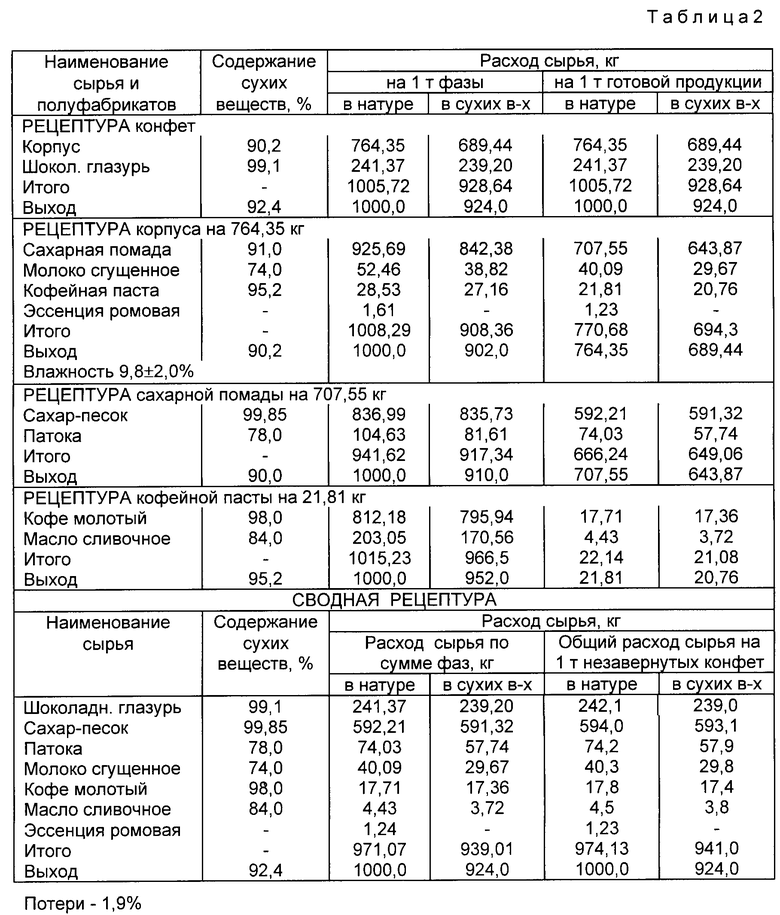

Расход сырья при приготовлении этого сорта конфет приведен в табл. 2.

Глазирование шоколадной глазурью состоит из следующих стадий: подготовка глазури; глазирование и охлаждение глазированных конфет.

Шоколадная глазурь поступает в цех в гофрокоробах массой 20 - 30 кг в виде плиток. Глазурь вручную загружают в температурный сборник CZA - 18-3000, где при температуре 42 - 50oC ее расплавляют и вымешивают до образования однородной пластичной консистенции.

Вымешивание массы осуществляют 5 ч. Шоколадную глазурь перед подачей на темперирование в температурную машину CZA - 28-500 фильтруют через металлическую сетку с диаметром ячеек не более 3 мм. Температура поступающей глазури последовательно снижается при интенсивном охлаждении с 42 - 50oC до 27 - 28oC, что приводит к образованию кристаллов какао-масла как в стабильной, так и метастабильной формах.

На последней стадии темперирования температуру шоколадной глазури повышают и стабилизируют при 30 - 32oC. Оттемперированную глазурь с вязкостью 9,0 - 12,0 Па•с при 32oC (по прибору Реутова) направляют в воронку глазировочной машины.

Корпуса конфет, очищенные от крахмала, с температурой 18 - 25oC укладывают на раскладочный транспортер, с которого они переходят на сетку глазировочной машины, где покрываются глазурью. При переходе на ленточный транспортер охлаждающего шкафа подтеки глазури снимаются валком-хвостовиком и током воздуха.

Для получения изделий хорошего товарного вида с полностью закристаллизовавшейся поверхностью и обеспечения нормальных условий работы поточно-механизированной линии рекомендуется поддержать температуру воздуха в охлаждающем шкафу 7±3oC. Время охлаждения глазированных изделий должно составлять не менее 3 мин. За это время глазурь на поверхности изделий должна полностью закристаллизоваться. Изделия должны быть покрыты глазурью равномерным слоем. Поверхность глазированных изделий должна иметь блеск без следов "поседения", донышко без подтеков и просветов.

Глазированные шоколадные конфеты изготавливают продолговатой прямоугольной формы или овальной формы. Корпус-помадный с добавлением кофе. Конфеты завернуты. В 1 кг содержится завернутых конфет 68 штук, влажность конфет 7,6±2%.

Пример 3. При изготовлении глазированных шоколадной глазурью конфет "Волейбол" технология изготовления аналогична описанной выше.

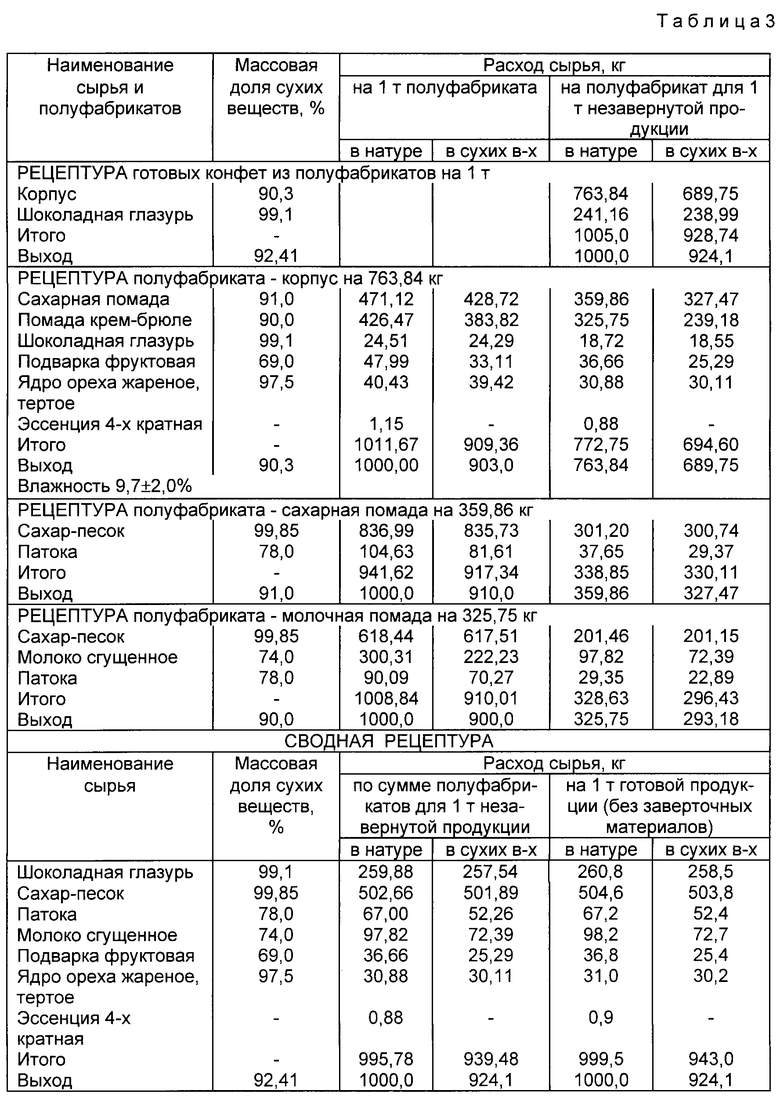

Расход сырья при приготовлении этого сорта конфет приведен в табл. 3.

Конфеты изготавливают продолговатой прямоугольной формы. Корпус состоит из помадных масс-крем-брюле и сахарной с добавлением шоколадной глазури и ореха жареного тертого. Конфеты завернуты. В 1 кг содержится завернутых конфет не менее 65 штук.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 2007 |

|

RU2361412C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МОЛОЧНЫХ ПОМАДНЫХ КОНФЕТ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322074C1 |

| КОНФЕТА И СПОСОБ ПРОИЗВОДСТВА КОНФЕТЫ | 2008 |

|

RU2391022C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ САХАРНЫХ ПОМАДНЫХ КОНФЕТ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322076C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С ФИТОДОБАВКАМИ | 2009 |

|

RU2402915C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С БЕСКРАХМАЛЬНОЙ ОТЛИВКОЙ КОРПУСОВ КОНФЕТ | 2001 |

|

RU2198537C2 |

| КОНФЕТА | 2007 |

|

RU2366258C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С БЕСКРАХМАЛЬНОЙ ОТЛИВКОЙ КОРПУСОВ КОНФЕТ | 1997 |

|

RU2118097C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ "ОТГАДАЙ ЗАГАДКУ!" | 2001 |

|

RU2208941C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С КОМБИНИРОВАННЫМИ ПОМАДНО-ЖЕЛЕЙНЫМИ КОРПУСАМИ | 2010 |

|

RU2454078C1 |

Способ включает доставку, подготовку к производству и подачу к смесителям сахара или другого сыпучего сырья, или смеси сыпучих компонентов. Затем проводят приготовление сиропа путем введения в него рецептурных компонентов, уваривания и сбивания сиропа с получением помадной массы. Следующими этапами являются: получение конфетной массы, формирование корпусов, расфасовка и упаковкуа или по крайней мере частичное глазирование, расфасовка и упаковка. По крайней мере вертикальную транспортировку к смесителям при подаче сахара, или другого сыпучего сырья, или смеси сыпучих компонентов осуществляют с помощью имеющей нижний приемник сыпучих компонентов нории. Ветви нории устанавливают в двух (восходящем и нисходящем) каналах, которые пропускают не менее чем на два этажа производственного здания. Причем по крайней мере в одной из стенок нисходящего канала выполняют не менее двух разнесенных по высоте и разделенных не менее чем одним перекрытием производственного здания технологических проемов, минимальное расстояние между которыми принимают не менее 1/3 высоты наиболее низкого из этажей. В технологических проемах устанавливают отборные лотки с возможностью возвратных изменений пространственного положения по крайней мере их желобчатой приемной части, осуществляемых в том числе за счет одноосевых или сложных поворотов, и/или по крайней мере за счет частичной трансформации формы корпуса лотка, и/или сложной пространственной трансформации потока сыпучих компонентов, осуществляемой за счет нелинейной пространственной конфигурации элементов приемной и направляющей частей лотка. Отборные лотки попеременно, или совместно, или одновременно вводят в зону отбора падающего потока сахара, или другого сыпучего сырья, или смеси сыпучих компонентов с возможностью избирательного его отбора и подачи соответственно на один или более этажей здания к соответствующему смесителю или смесителям, разнесенным по этажам здания. Используемое для формирования корпусов формообразующее сыпучее тело, например крахмал, после извлечения корпусов из образованных в нем гнезд накапливают в сборниках и периодически подают в нижний приемник нории, откуда после просеиванивая транспортируют к месту повторного использования, в том числе той же норией, преимущественно в периоды между подачей сахара или другого сыпучего сырья или смеси сыпучих компонентов. В предлагаемом способе обеспечиваются оптимальный расход сырья, исключение его потерь и снижение энергоемкости. 6 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1792624, A1, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Г.А.Маршалкин | |||

| Производство кондитерских изделий | |||

| М.: Колос, 1994, с.53-91. | |||

Авторы

Даты

1998-04-27—Публикация

1997-09-11—Подача