Изобретение относится к способу извлечения твердых остатков, находящихся в суспензии или в растворе текучей среды, которая включает в себя быстроиспаряющиеся компоненты, в частности воду. Изобретение также относится к устройству для осуществления способа и к установке для обработки, установленной с этим устройством.

Термин "водная субстанция" используется для обозначения субстанций, содержащих, по существу, воду, и термин "текучая среда" используется для обозначения субстанций, которые имеют консистенцию жидкости, шлама или отстоя, пасты, порошка или гранулята, и способны легко течь и разбрызгиваться.

На многочисленных индустриальных и сельскохозяйственных предприятиях возникает проблема обработки водных текучих сред таким образом, чтобы отделить от них твердые частицы, находящиеся в них в форме раствора или в форме частиц в суспензии, с тем, чтобы отделить твердые частицы от воды и от других жидкостей, также присутствующих в воде, которую, по существу, выпускают в окружающую среду. Трудности, с которыми сталкиваются при разрешении этой проблемы, в основном связаны со стоимостью обработки и с необходимостью выпуска в окружающую среду жидкостей и газов, не загрязняющих ее. Эта проблема возникает, в частности, при обработке шламов или суспензий животного происхождения, где необходимо затрачивать очень мало энергии. Проблема также возникает, например, при обезвоживании жидких отстоев водопроводных сооружений, городских или промышленных, при обезвоживании определенных побочных продуктов, например, боен, которые могут быть включены в пищу животных, и множества веществ в сельском хозяйстве.

Хорошо известной технологией, эффективной при разделении твердых и жидких компонентов суспензий или растворов, является выпаривание (или дистилляция). Эта технология обеспечивает возможность полного извлечения твердых остатков или отходов.

Однако для испарения жидкости в соответствии с известными способами необходимо подводить значительное количество тепловой энергии, что делает такую технологию неэкономичной.

К такому типу относится, например, способ обработки навозной жижи, описанный в документе DE-C-3615873, в соответствии с которым упомянутая навозная жижа, подлежащая соответствующей обработке, содержится в некотором резервуаре и нагревается при помощи электрических нагревателей. Эта технология позволяет концентрировать или сгущать навозную жижу, но не извлекать из нее твердый остаток в виде сухого продукта (порошка).

Документ DE-A-3043166 описывает вакуумную сушильную установку, которая содержит некоторое число полых и параллельных друг другу дисков, располагающихся вертикально и вращающихся в герметичной камере. Подлежащий обезвоживанию текучий материал наносится при помощи трубчатых оросителей на обе стороны каждого из упомянутых дисков и соскабливается с них после высушивания, после чего падает на дно данной камеры. В этой установке, работающей при определенном разрежении, шары, возникающие в результате испарения жидкой фазы обрабатываемого материала, отсасываются и удаляются за пределы упомянутой вакуумной камеры. Теплоноситель, подаваемый от источника тепловой энергии, располагающегося за пределами камеры, вводится во внутреннюю полость упомянутых дисков для обеспечения их нагрева (и осуществления испарения жидкой фазы обрабатываемого материала). Таким образом, эта технология не является удовлетворительной, особенно в экономическом плане.

Именно поэтому цель предлагаемого изобретения состоит в том, чтобы обратиться к технологии испарения при помощи специально разработанного устройства, позволяющего существенно уменьшить количество потребляемой тепловой энергии.

Существующий уровень техники в данной области может быть проиллюстрирован документами WO-A 8300547 и FR-A-2457839/

Упомянутый выше документ WO-A-8300547 касается сушки некоторого влажного материала, в частности, растительного происхождения, которая состоит в продвижении подлежащего сушке материала по нагретым до определенной температуры элементам, например, при помощи транспортировочного шнека. Пар, который выделяется при нагревании упомянутого влажного материала, рекуперируется и подвергается повторному сжатию при помощи механизированного компрессора. Именно этот повторно сжатый пар представляет собой текучий теплоноситель, который подается в нагреваемые элементы данной установки.

Упомянутый выше документ предлагает способ сушки, пригодный для свободно перемешиваемых продуктов, но не подходящий для жидких материалов, содержащих твердые остатки во взвешенном состоянии типа навозной жижи. Упомянутая в этом документе технологическая установка не приспособлена для обработки текучего материала, причем термический контакт между обрабатываемым влажным материалом и нагревательными элементами в данном случае оказывается весьма плохим или даже вообще отсутствует. Толщина слоя обрабатываемого влажного материала и его плохая теплопроводность приводит к тому, что не удается получить на выходе данной установки сухой продукт. И наконец, представляется практически невозможным обеспечить повторное сжатие пара, выделяемого в процессе сушки данного влажного материала, принимая во внимание наличие неконденсируемых компонентов.

Документ FR-A-2457839 описывает установку дистилляции загрязненной воды, в которой также используется принцип повторного сжатия пара, полученного в результате испарения. В соответствии с упомянутым документом подлежащая обработке вода орошает пакет плоских труб, внутрь которых подается сжатый пар, который, конденсируясь в этих трубах, выделяет тепловую энергию, необходимую для испарения жидкой фазы обрабатываемого материала.

Упомянутая выше технология не может быть применена для обработки текучих материалов, содержащих большое количество твердого остатка, находящегося во взвешенном состоянии, в частности для обработки навозной жижи, поскольку орошение упомянутых нагретых труб и опускание высушенного продукта под действием силы тяжести вдоль этих труб осуществляется весьма нерегулярным образом. В результате твердые остатки обрабатываемого материала остаются прилипшими к нагревательным трубам, очень быстро прекращая передачу тепловой энергии, необходимой для испарения жидкой фазы отрабатываемого в данном случае материала.

Упомянутые выше недостатки известных на сегодняшний день технологий устраняются при использовании способа в соответствии с предлагаемым изобретением благодаря тому обстоятельству, что обрабатываемый в данном случае материал непрерывным образом наносится в виде тонкого и равномерного слоя, толщина которого заключена в диапазоне от 0,2 до 2 мм, на одну из двух поверхностей, так называемую "первую поверхность", стенки теплообменника, причем эта стенка нагревается до температуры, достаточной для осуществления быстрого испарения воды и/или других летучих компонентов обрабатываемого в данном случае материала; тому, что твердые и сухие остатки постоянно удаляются с упомянутой первой поверхности по мере их образования на ней путем соскабливания; а также тому, что упомянутая стенка теплообменника нагревается посредством пара, полученного в результате выпаривания обрабатываемого материала, после того, как этот пар подвергается механическому сжатию, а затем вводится в контакт с другой поверхностью, так называемой "второй поверхностью", упомянутой стенки теплообменника таким образом, что этот пар конденсируется на этой второй поверхности, а жидкий и горячий конденсат удаляется с нее, причем неконденсируемые субстанции удаляются перед повторным сжатием этого пара.

Понятно, что благодаря такому устройству количество тепловой энергии, которое выделяется на второй поверхности стенки теплообменника в процессе конденсации пара (экзотермический процесс), передается в результате теплопроводности через стенку теплообменника к другой ее поверхности, т.е. к первой поверхности. Это количество тепловой энергии служит для испарения эквивалентного объема жидкости, находящейся в слое обрабатываемого материала в непосредственном контакте с этой первой поверхностью стенки теплообменника (эндотермический процесс).

Таким образом, тепловая энергия, выделяющаяся при конденсации пара, рекуперируется для обеспечения испарения жидкости, что позволяет обойтись в процессе работы данной установки весьма незначительным подводом энергии, практически соответствующим энергии, расходуемой на механическое сжатие пара.

Понятно, что для того, чтобы этот теплообмен мог осуществляться интегрально или почти интегрально, необходимо, чтобы упомянутая стенка теплообменника имела очень хорошую теплопроводность и чтобы обрабатываемый текучий материал наносился на первую поверхность этой стенки в виде очень тонкого и равномерного слоя так, чтобы каждая частица твердого материала находилась в непосредственном или в практически непосредственном контакте с первой поверхностью стенки теплообменника, то есть поверхностью испарения.

Этот скрытый перенос тепловой энергии с одной поверхности стенки теплообменника на ее другую поверхность становится возможным в том случае, если давление конденсации немного превышает давление испарения.

Отметим в качестве примера, что только подводимая в данную установку энергия, которая представляет собой энергию, затрачиваемую на механическое сжатие пара, имеет величину в 20-60 раз меньшую, чем энергия, потребная для осуществления испарения при использовании известного способа.

Для того чтобы в еще большей степени ограничить необходимый подвод энергии, особенно предпочтительным является предварительный подогрев обрабатываемого в данном случае материала посредством получаемого на второй поверхности стенки теплообменника горячего жидкого конденсата. В этом случае потери тепловой энергии существенно снижаются.

В качестве примера отметим, что в том случае, когда обработке подвергается навозная жижа, поступающая с животноводческих предприятий, например навозная жижа, поступающая со свиноферм, работа установки производится при давлении порядка 1 бар и при температуре порядка 100oC со стороны первой поверхности стенки теплообменника (сторона испарения) и при давлении порядка 1,4 бар и температуре порядка 110oC со стороны второй поверхности этой стенки теплообменника (поверхность конденсации).

В случае использования в качестве обрабатываемого материала навозной жижи предпочтительно и даже необходимо подвергать эту навозную жижу обеспениванию и/или дегазированию перед нанесением этого материала на соответствующую поверхность стенки теплообменника.

Технологическая установка, предназначенная для практической реализации способа в соответствии с предлагаемым изобретением, имеет в своем составе:

одну стенку теплового обмена, разделяющую между собой две камеры, одна из которых, называемая камерой испарения, располагается со стороны первой поверхности стенки теплового обмена, а другая, так называемая камера конденсации, располагается со стороны второй поверхности стенки теплообмена:

устройство нанесения на стенку теплообмена обрабатываемого материала в виде тонкого слоя, располагающегося на первой поверхности этой стенки;

средства, способные отбирать пар, производимый в камере испарения, удалять из этого пара неконденсируемые продукты, очищать этот пар, сжимать его механическим образом и подавать этот сжатый пар в камеру конденсации;

средства, служащие для сбора твердых и сухих остатков, образующихся на упомянутой первой поверхности теплопроводной стенки;

средства удаления горячего жидкого конденсата, образующегося в камере конденсации;

средства, которые дают возможность периодически извлекать из камеры конденсации остаточные неконденсируемые газы.

В соответствии с особенно выгодным способом практической реализации предлагаемого изобретения упомянутая стенка теплообмена является подвижной и совершает циклическое движение по замкнутой траектории, причем обрабатываемый в данном случае материал наносится на эту стенку в начале упомянутого цикла, тогда как твердые остатки удаляются с этой стенки в конце этого цикла.

В предпочтительном варианте реализации предусматривается наличие в данной технологической установке нескольких одинаковых подвижных стенок теплового обмена, приводимых в синхронизированное движение, что соответствующим образом увеличивает производительность данной технологической установки.

В этом случае технологическая установка в соответствии с предлагаемым изобретением предпочтительно содержит несколько объемных насосов, каждый из которых способен подавать обрабатываемый в данном случае материал на одну из подвижных стенок теплового обмена. Соответственно, с каждой такой подвижной стенкой теплового обмена связан свой распределительный объемный насос, обеспечивающий подачу обрабатываемого материала.

В соответствии с предпочтительным вариантом реализации предлагаемого изобретения упомянутая стенка теплового обмена представляет собой одну из стенок полого диска, который вращается вокруг своей оси и внутреннее пространство которого образует упомянутую камеру конденсации, тогда как пространство снаружи упомянутого диска образует упомянутую камеру испарения.

Таким образом, соответствующий цикл представляет собой один полный оборот данного полого диска.

В этом случае в составе технологической установки в соответствии с предлагаемым изобретением могут быть предусмотрены несколько одинаковых полых дисков, коаксиальных и параллельных друг другу, которые закрепляются на трубчатом вращающемся валу, внутреннее пространство которого сообщается с внутренним пространством каждого из упомянутых полых дисков, причем все эти пространства в целом образуют упомянутую камеру конденсации.

В предпочтительном варианте реализации данного изобретения этот трубчатый вал располагается вертикально и открывается в своем основании в резервуар, предназначенный для приема горячего жидкого конденсата.

Устройство нанесения обрабатываемого материала на первую поверхность упомянутого полого диска в предпочтительном варианте его реализации содержит качающийся распределительный рычаг.

В том случае, когда такой качающийся рычаг используется совместно со стенкой теплообмена в виде полого вращающегося диска, на нем располагается, в предпочтительном варианте реализации, трубопровод подачи текучего обрабатываемого материала, который имеет выходное отверстие, располагающееся в непосредственной близости от упомянутой выше первой поверхности этот диска, и это выходное отверстие совершает при помощи упомянутого рычага колебательные движения в плоскости, параллельной упомянутой первой поверхности диска, и в направлении, приблизительно соответствующем радиальному направлению этого диска.

Этот качающийся рычаг может приводиться в движение при помощи обычного кулачкового механизма. В этом случае кулачковый механизм устроен таким образом, чтобы нанесение обрабатываемого материала на первую поверхность диска теплообмена осуществлялось равномерно и достаточно тонким слоем постоянной толщины по всей поверхности диска.

В том случае, когда в установке для реализации способа в соответствии с предлагаемым изобретением предусмотрено несколько располагающихся параллельно друг другу теплообменных дисков, с каждым из этих дисков, естественно, работает свой качающийся рычаг распределения обрабатываемого материала. В предпочтительном варианте реализации такой установки все эти качающиеся рычаги приводятся в действие одним общим для них кулачковым механизмом.

Сбор твердого высушенного материала, остающегося на дисках теплообмена после испарения влаги, осуществляется при помощи скребка, который прижимается к первой поверхности подвижной стенки теплообмена. В одном из возможных вариантов реализации этот скребок является неподвижным. В другом варианте реализации упомянутый скребок сделан подвижным и устанавливается на упомянутом выше качающемся рычаге.

Кроме того, можно снабдить упомянутый качающийся рычаг небольшой щеткой, которая трется о первую поверхность подвижной стенки теплообмена и приспособлена для сметания некоторых твердых остатков выпаривания с поверхности этого диска.

В предпочтительном варианте реализации установка в соответствии с предлагаемым изобретением снабжена также средствами, способствующими измельчению и разглаживанию нанесенного на поверхность диска теплообмена обрабатываемого материала. Эти средства могут представлять собой, например, совокупность плющильных валков, которые прижимаются к подлежащему обезвоживанию материалу в процессе его переноса на подвижную первую поверхность диска теплообмена и которые предназначены для выравнивания слоя обрабатываемого материала в процессе его термической обработки с тем, чтобы улучшить тепловой контакт этого материала со стенкой теплообменника.

Технологическая установка описанного выше типа, предназначенная для практической реализации способа в соответствии с предлагаемым изобретением, оборудована также специальным теплообменником, который предназначен для нагрева обрабатываемого материала, только еще поступающего в данную установку, при помощи выходящего из этой установки жидкого и горючего конденсата.

В том случае, когда приходится иметь дело с обработкой существенно неоднородного материала, как это часто случается при обработке навозной жижи, в предпочтительном варианте реализации установки в соответствии с предлагаемым изобретением на входе упомянутого выше теплообменника предусматривается специальное устройство для механического перемешивания поступающего на обработку материала, а на выходе из этого теплообменника устанавливается устройство для дегазирования и обеспенивания подлежащего обработке материала.

Другие особенности и преимущества предлагаемого изобретения будут более подробно представлены в приведенном ниже описании предпочтительных вариантов реализации этого изобретения.

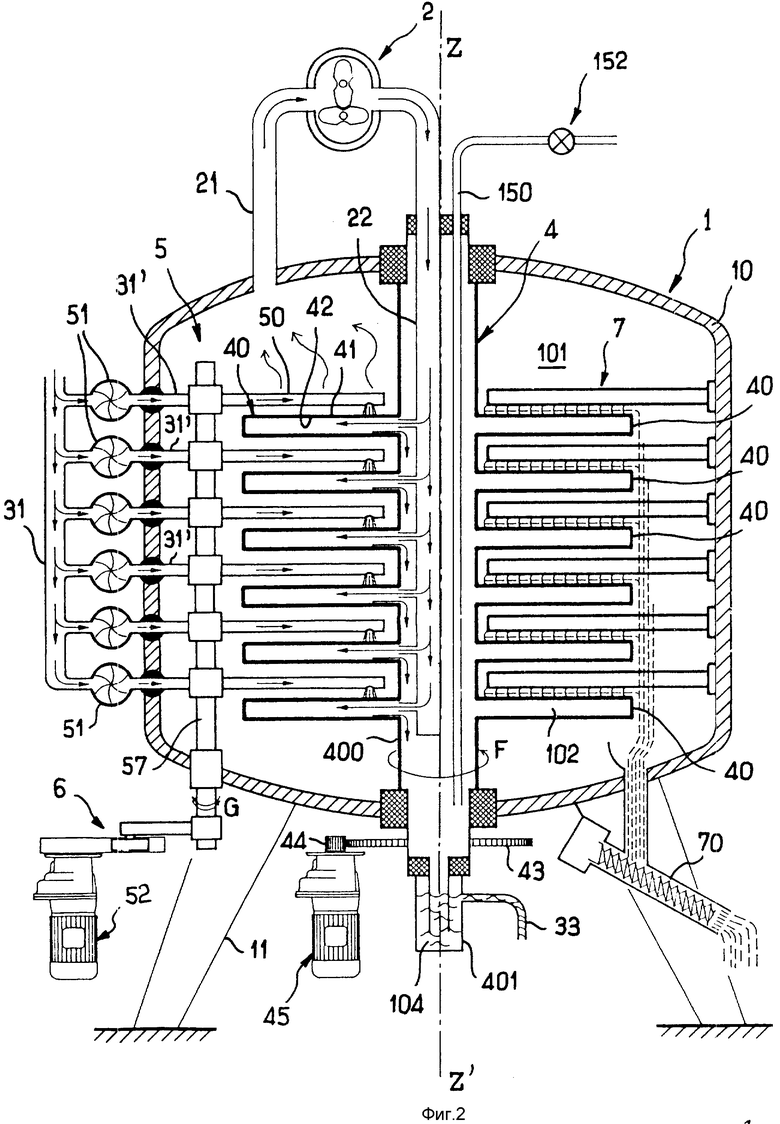

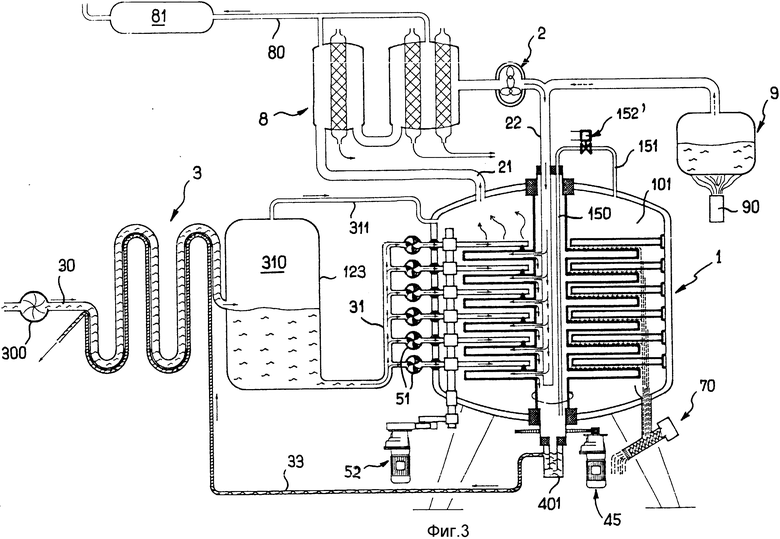

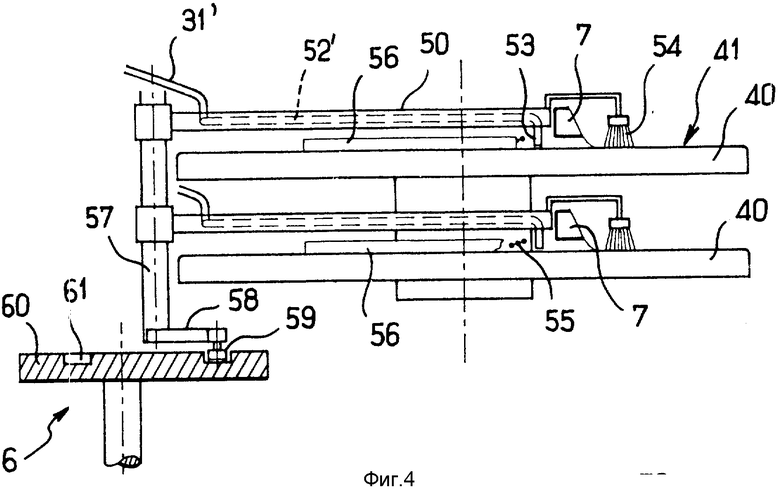

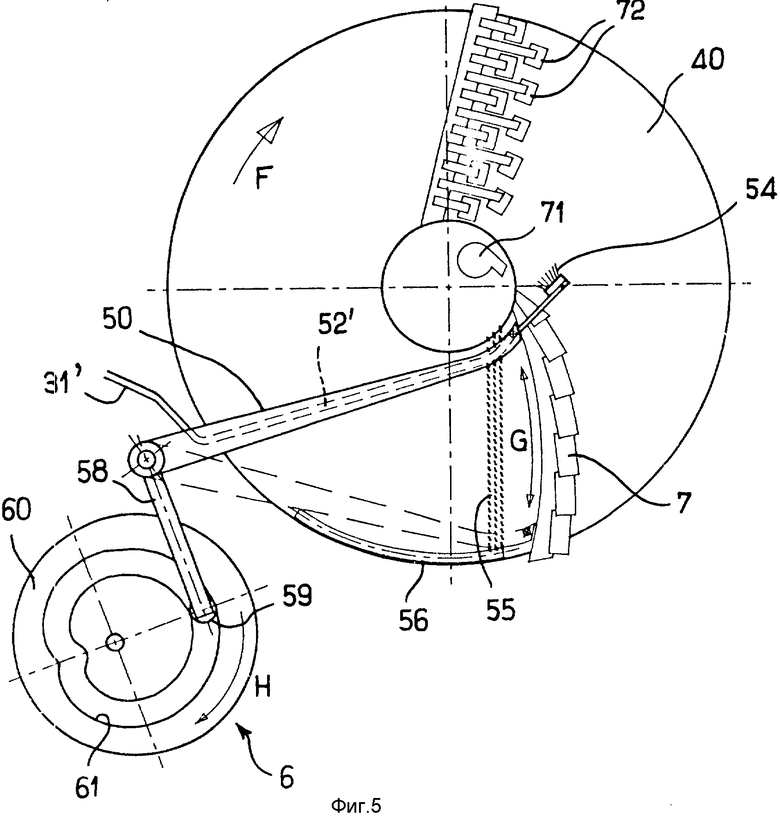

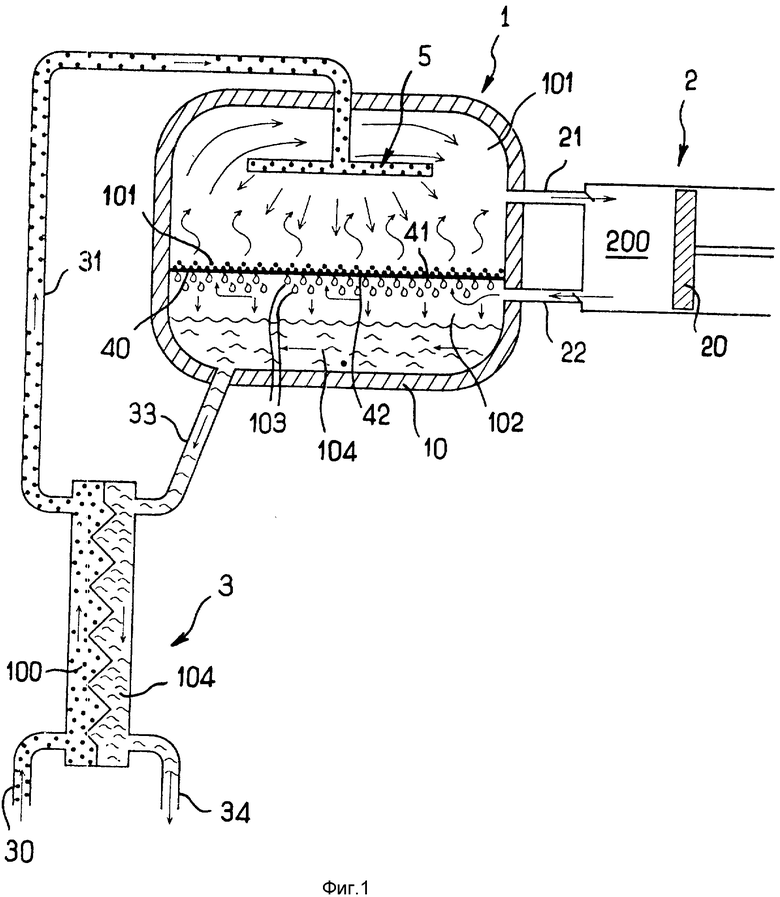

На фиг. 1 изображена принципиальная схема, предназначенная для лучшего понимания термодинамических процессов и явлений, характеризующих способ в соответствии с предлагаемым изобретением; на фиг. 2 - предлагаемое устройство, продольный разрез; на фиг. 3 - обрабатывающая установка, установленная с устройством по фиг. 2, общий вид; на фиг. 4 - вид сбоку с частичным разрезом, показывающим пару дисков и связанные с ними подающие кронштейны вместе с кулачковой приводной системой, при этом эти различные элементы установлены в устройстве по фиг. 2; на фиг. 5 - элементы, показанные на фиг. 4, вид сверху; на фиг. 6-8 - блок-схемы трех установок для обработки суспензий с использованием способа и устройства согласно изобретению; на фиг. 9 и 10 являются видами, аналогичными фиг. 4 и 5, соответственно представляющими варианты подающего устройства.

На фиг. 1 перемещение текущей среды и движение различных компонентов в процессе обработки показаны маленькими стрелками.

Подлежащая обработке текучая среда обозначена позицией 100 и может быть шламом из свиноферм. Этот шлам является жидкостью, имеющей консистенцию ила или отстоя и состоящей из воды, содержащей твердые частицы в суспензированном состоянии и различные вещества в растворе.

Для того чтобы вынудить субстанцию течь в направлении, указанном стрелками, используют один или несколько насосов (на фиг. 1 не показаны). Шлам или суспензия транспортируется трубопроводом 30 сначала в теплообменник 3. Этот теплообменник может быть обычного типа; его функцией является нагревание шлама, проходящего через него, за счет передачи ему тепла, получаемого от жидкости 104, которая также проходит через него, но в противоположном направлении. Как поясняется ниже, это тепло дает жидкий конденсант 104, приходящий из обрабатывающего устройства 1. Для примера, шлам входит в теплообменник при температуре около 15oC и выходит из теплообменника 3 через трубопровод 31 при температуре порядка 100oC. Конденсаты проходят в теплообменник через трубопровод 33 при температуре около 110oC и выходят через трубопровод 34 при температуре около 25oC.

Устройство 1 содержит теплоизолированный и герметичный сосуд 10, имеющий расположенную в нем стенку. Стенка разделяет пространство внутри емкости на две камеры 101 и 102, расположенных соответственно выше и ниже стенки 40, предполагается, что стенка 40 должна быть горизонтальной, хотя это и несущественно. Стенка 40 представляет собой тонкую пластину из материала, являющегося хорошим проводником, предпочтительно из металла.

Трубопровод 31 выходит выпускным концом в камеру 101. Внутри упомянутой камеры находится устройство 5 (показанное очень схематично) для непрерывного нанесения слоя горячего шлама или суспензии на верхнюю поверхность 41 стенки 40. Возможный вариант устройства 5 описан ниже. Оно приспособлено для нанесения или разбрызгивания жидкого шлама по поверхности 41 в виде равномерного тонкого слоя, толщина которого составляет от 0,2 до 2 мм. Позицией 2 обозначен механический компрессор известного типа, например, содержащий поршень 20, запускаемый с возвратно-поступательным скользящим перемещением или ходом. Компрессионная камера упомянутого компрессора сообщена трубопроводами 21 и 22 с камерами 101 и 102 соответственно. Для впуска газов в камеру 200 и перекрывания трубопровода 22 при отведенном поршне, а также для выпуска газа, уже сжатого, из камеры 200 в камеру 102 при перекрытом трубопроводе 21 и продвигающемся поступательно вперед поршне (т.е. двигающемся влево на фиг. 1) предусмотрен соответствующий набор клапанов. Например, давление пара внутри камеры 101 составляет около 1 бар, тогда как давление пара внутри камеры 102 составляет около 1,4 бар при степени сжатия, составляющей соответственно 1,4.

Предполагается, что процесс описывается, когда он уже начался и, следовательно, шлам 100 уже загружен в устройство при температуре 100oC, и конденсат 104 выходит из устройства при температуре 110oC.

Компрессор 2 приводится в движение, например, посредством электромотора (не показан).

Стенка 40 со стороны ее верхней поверхности 41 подвергается воздействию температуры 100oC, а со стороны ее нижней поверхности 42 - воздействию температуры порядка 110oC. Поскольку стенка является хорошим проводником тепла и поскольку она тонкая (например, толщиной порядка 1 мм), она, следовательно, имеет промежуточную температуру. Эта промежуточная (или усредненная) температура выбрана таким образом, чтобы вынудить пары испаряться при давлении 1 бар и конденсироваться при давлении 1,4 бар.

Следовательно, вода и другие летучие жидкости, находящиеся в слое шлама и контактирующие с поверхностью 41, будут постепенно испаряться. Поскольку переход из жидкой фазы в паровую является эндотермическим процессом, то во время этого процесса тепло отбирается от стенки 40.

Полученный пар (пары, в основном являются паром) последовательно сжимается компрессором 2 и инжектируется поверхностью 42 стенки, он конденсируется на ней. Поскольку это является переходом из паровой фазы в жидкую, т. е. экзотермической реакцией, то тепло отдается поверхности 42. За счет проводимости через тонкую стенку 40 тепло передается на другую сторону стенки, таким образом тепло, необходимое для одной реакции, обеспечивается другой реакцией. Теоретически, требуется только та энергия, которую необходимо подавать компрессору.

На поверхности 42 образуются капли жидкого конденсата, которые под действием силы тяжести падают на днище емкости 10 при температуре около 110oC. Затем они выходят из емкости через трубопровод 33, ведущий к теплообменнику 104. После охлаждения они удаляются через трубопровод 34.

Очень важно удалять твердые осадки непрерывно, как только они образуются на поверхности 41 и прилипают к ней, для того, чтобы заменить их новой субстанцией для обработки.

Устройство, обеспечивающее достижение цели, т.е. дающее возможность обрабатывать жидкий шлам промышленным образом, описано ниже со ссылками на фиг. 2, 4 и 5, на которых элементы, подобные или соответствующие функционально вышеописанные элементам, имеют те же обозначения позиций. Устройство 1 содержит емкость или сосуд 10, выполненный в виде полого тела, окружающего вертикальную ось ZZ', опирающегося на опоры или стойки 11. Стенка сосуда 10 герметизирована и теплоизолирована таким же образом, как барабан с горячей водой.

Внутри сосуда 10 установлено вращающееся тело 4, которое заставляют вращаться вокруг вертикально оси ZZ'. Вращающееся тело включает центральную трубу 400, несущую ряд полых дисков 40. В показанном примере предусмотрена стопа из шести полых дисков, внутренние объемы которых сообщаются с внутренним объемом трубы 400. Элемент или деталь 4 изготовлен любым подходящим способом. Таким образом, каждый полый диск, например, может быть образован двумя дискообразными пластинами, размещенными с небольшим зазором и затем сваренными по периферии, при этом зазор между двумя пластинами обычно определяется множеством маленьких зазоров. Каждая пластина имеет центральное отверстие, кромка которого приварена к кольцу или обечайке, при этом все эти обечайки, соединенные вместе, образуют трубу 400.

Трубу 400 заставляют вращаться в соответствующим образом уплотненных подшипниках, установленных вверху и внизу емкости 10.

Верхние пластины, составляющие каждый из дисков 40, имеют относительно горизонтальные обращенные вверх наружные поверхности, которые выполнены плоскими и гладкими. Как объясняется ниже, эти пластины действуют как теплообменные стенки для выполнения описанных выше функций.

Каждый полый диск 40 связан с подающим и дозирующим кронштейном 50, образующим часть подающего устройства 5. Каждый из кронштейнов проходит горизонтально над диском, с которым он связан. Комплект кронштейнов прикреплен к вертикальному валу 57, который проходит вдоль края ряда дисков внутри емкости 10. Этот вал проходит через стенку сосуда, где он уплотнен в направляющих подшипниках. Он приводится в колебательное движение посредством кулачкового механизма 6, т. е. он поворачивается взад и вперед около его собственной вертикальной оси.

Кулачковый механизм 6 (фиг. 4 и 5) содержит горизонтальный поворотный круг 60, установленный с возможностью поворота, в котором образована или выполнена канавка или трек 61 кулачка. Кулачок вращается с равномерным непрерывным движением посредством электромотора 52 около эксцентричной вертикальной оси. Нижний конец управляющего вала 57, несущий кронштейн 50, прикреплен к кривошипу 58, который предусмотрен с направляющим кулачок толкателем 59, выполненным в виде маленького колесика, входящего в зацепление с канавкой 61. Вследствие вращения кулачка кронштейн 50 вынужден описывать возвратно-поступательно качающееся движение. На фиг. 5 сплошной линией показано положение кронштейна 50, когда он находится в ближайшем к центру диска 40 положении, тогда как его самое удаленное от центра положение показано штриховой линией. Свободный конец кронштейна последовательно описывает траекторию, которая по форме является дугой круга, радиусом которого является кронштейн.

Подающий шлам трубопровод 31 связан с рядом насосов 51 с положительным смещением, приспособленных для обеспечения постоянной и точной скорости раздачи шлама из кронштейна 50. Каждый насос 51 питает кронштейн 50 и, следовательно, диск 40. На фиг. 2, 4 и 5 позицией 311 обозначены подающие шлам трубопроводы, ведущие от насосов с положительным смещением 50. Каждый из этих трубопроводов является гибким рукавом, позволяющим подающему кронштейну располагаться ангулярно (под углом). Каждый рукав выходит в канал 521, образованный в кронштейне 50, и проходит вдоль кронштейна до его свободного конца. На упомянутом свободном конце, обращенном вниз и выходящем на небольшом расстоянии (несколько миллиметров) над верхней поверхностью 41 диска, предусмотрена дозирующая головка 53.

Узел вращается вокруг оси ZZ' электромотором 45 и блоком зубчатой передачи, выходной вал которой имеет шестерню 44, зацепляющуюся с шестерней 43 редуцирования или для уменьшения скорости, которая закреплена на трубе 400. Вращение осуществляется относительно медленно (0,1 - 1 об./мин).

Направления вращения дисков 40 и поворотного круга кулачка 60 обозначены соответственно стрелками F и H, колебательное движение кронштейна 50 показано стрелкой G.

Скрепер 7 расположен сразу же за диском в направлении движения свободного конца кронштейна 50, несущего дозирующую головку 53. Скрепер составлен рядом наклонных упругих ножей, несомых закрепленной опорой (прикрепленной к емкости 10). Ножи расположены в спиральной конфигурации, приблизительно повторяющей путь головки 53, что улучшает удаление осадков. Как поясняется ниже, скрепер 7 используют для удаления твердых и сухих осадков с диска и для направления их в направлении наружной стороны диска, где они могут под действием силы тяжести падать на дно сосуда.

Ряд дробильных или раздавливающих валков 72 установлен по всей площади диска, расположенной на противоположной от оси диска стороне относительно площади, покрываемой кронштейном 50. Дробильные или раздавливающие валки являются небольшими цилиндрическими валками, установленными с возможностью свободного вращения вокруг горизонтальной оси, расположенной по радиусу диска. Ряд валков установлен на закрепленной опоре, т.е. опоре, прикрепленной к емкости 10. Каждый валок побуждается упруго двигаться вниз с тем, чтобы нажимать на диск с определенным усилием, посредством чего усиливается разрушение и расплющивание слоя субстанции, переносимой диском. В этом отношении должно быть видно, что сразу же после нанесения на поверхности слоя появляются менее сухие выступы. Эти "влажные" пики должны быть раздроблены и спрессованы на горячей поверхности диска для окончательного их высушивания.

На свободном конце кронштейна 50 закреплена небольшая щетка 54. У диска 40 сразу же перед скреперными средствами 7 (относительно движения вращения диска) закреплены подшипники.

Немного сзади скрепера 7 расположено устройство 55 (также относительно направления перемещения диска), служащее для прокалывания пузырьков, которые образуются при нанесении шлама на диск. Эти вторгшиеся пузырьки несут опасность образования пены, которая перетекает с диска.

Устройство 55 включает несколько тонких металлических проволочек, которые проходят вдоль радиусов сразу же около дисков. Проволочки удерживаются изолированными опорами. На них подается электропитание (источник электропитания не показан), которое может быть увеличено до напряжения в несколько сотен вольт относительно потенциала диска. Таким образом, как только пузырьки соприкасаются с проволочками, они сразу же разрываются. Когда на проволочках образуется настыль или спек от всплесков шлама, ток, протекающий через проволочки, может быть значительно увеличен с тем, чтобы раскалить их до красного каления, посредством чего пиролизуют небольшие осадки, покрывающие проволочки. В центральной части каждого диска имеется устройство 71 для инжектирования пара. Устройство имеет небольшой вентилятор или воздуходувку (не показаны), который через соответствующий трубопровод (не показан) подает пар от компрессора. Пар выходит из воздуходувки с большой скоростью и проходит по всей площади диска, где твердые осадки уже почти сухие как раз перед их соскребанием.

Это обеспечивает возможность улучшить окончательное высушивание за счет небольшого повышения температуры этого сектора благодаря сверхтепловой энергии (в результате любого адиабатического сжатия).

На фиг. 2 показан механический компрессор, являющийся механическим компрессором известного типа и имеющий два поворотных поршня, находящихся в зацеплении друг с другом (ротационный компрессор). Трубопровод 21, соединенный с камерой 101, соответствующей внутреннему объему емкости 10 снаружи ряда дисков 40, служит для переноса пара из упомянутой камеры в компрессор 2. Компрессор сжимает пар и распределяет его через трубопровод 22 внутрь камеры 102, при этом камера соответствует внутреннему объему трубы 400 и каждого из дисков 40.

Наконец, внутренний объем 102 сообщен с наружной стороной трубопроводом 150, который обычно заперт клапаном 152, предпочтительнее электроуправляемым клапаном, и который используется для вентилирования упомянутой камеры, как поясняется ниже.

Устройство работает следующим образом.

Предлагается, что процесс уже запущен и что условия температуры и давления те же самые, что и при описании фиг. 1.

Поскольку моторы 45 и 52 запущены, тело 4 вращается с медленной скоростью вокруг вертикальной оси ZZ'. Набор кронштейнов описывает осциллирующее или колебательное движение около вертикальной оси, соответствующей оси вала 57, с упомянутым движением взад и вперед, совершаемым через посредство кулачкового механизма 6. Горячий шлам поступает в каждый кронштейн 50 с постоянной скоростью, придаваемой посредством соответствующих насосов с положительным смещением 51. Этот жидкий шлам наносится на диск дозирующим соплом 53. Вследствие комбинированного перемещения вращающегося диска и сметающего движения кронштейна 50 жидкая субстанция наносится плавно и равномерно на всю поверхность диска в виде тонкого слоя постоянной толщины, при этом упомянутая толщина, например, составляет 0,5 мм.

В течение одного цикла, т.е. одного оборота, каждый элемент нанесенной субстанции подвергается постепенному испарению воды и других летучих компонентов, составляющих этот элемент. Это испарение является результатом явления, уже объясненного при описании фиг. 1. Примерно через половину цикла слой субстанции дробят и уплощают рядом выдавливающих валков 72. Пары, получаемые при испарении и составляющие большую часть пара, доводятся до давления, которое больше, чем исходное давление, например от 1 до 1,4 бар, посредством компрессора 2. Этот пар переносится внутрь вращающихся дисков и, как уже объяснялось выше, конденсируется на стенках упомянутых дисков, посредством чего отдает им то количество тепла, которое эквивалентно количеству тепла, требуемому для испарения пара. Конденсат течет под действием силы тяжести в приемник 401, расположенный на дне трубы 400. Скорость вращения дисков задается таким образом, чтобы субстанция, переносимая дисками, достигала максимальной сухости или почти максимальной сухости, достигая скреперных элементов 7. Субстанция после этого состоит исключительно из сухих частиц. Эти частицы удаляются с дисков скреперными элементами. Небольшая щетка выталкивает их к наружной стороне диска. Щетка действует только в одном направлении и только тогда, когда перемещается от центра в направлении наружной стороны диска. Средства простой конструкции, известные специалистам из уровня техники, позволяют отвести щетку назад во время ее обратного хода в направлении к центру диска.

Обычно сухие осадки собираются в подходящем приемнике, расположенном на две емкости 10. Устройство 70 известного типа, например шнек, служит для дробления частиц и для выдачи их в виде относительно однородной пудры или порошка, или в виде гранулята, пригодного для упаковки или затаривания, например, в мешки.

Как уже упоминалось, электрическое, "разрывающее пузырьки" устройство 55 служит для флюидизирования или ожижения настолько, насколько это возможно, шлама в момент, когда он наносится на диск таким образом, чтобы сформировать равномерный тонкий слой. Использование перегретого пара, подаваемого воздуходувкой 71, в конце цикла улучшает сухость получаемого продукта.

Можно видеть, что контур траектории кулачка 61 имеет, по существу, сердцевидную форму и выполнен таким образом, что плотность субстанции, т.е. количество субстанции, нанесенной на единицу площади идентична в каждой точке диска. Естественно, это выражается в радиальной скорости перемещения дозирующей головки 53, которая постепенно снижается, когда упомянутая головка двигается в направлении наружной стороны диска (где поверхность диска двигается мимо нее быстрее).

Вытяжной трубопровод 150 дает возможность периодически удалять осадки неконденсирующихся субстанций, которые остаются внутри внутренней камеры 102. Эти субстанции или вещества, в частности двуокись углерода (CO2), в противном случае могли бы замедлить или препятствовать теплопередаче у диска.

Например, устройство может иметь набор из пятнадцати совмещенных дисков, при этом диаметр каждого из них составлял около 2 м. Скорость вращения дисков составляла около 10 - 15 об/ч, период колебаний подающего кронштейна 50 составлял около 2 с. При работе при вышеприведенных температуре и давлении можно использовать устройство для обработки около 0,5 м3 шлама в час.

Описанное выше устройство вместе с компрессором 2 установлено в установке, показанной на фиг. 3.

На фиг. Б позицией 300 обозначен насос подачи холодного шлама в теплообменник 3. Шлам предварительно подвергают механическому смешиванию для тщательной гомогенизации. За теплообменником 3 по ходу процесса находится устройство 123 для дегазирования и обеспечения нагретого шлама. Функцией этого устройства является устранение обильной пены, которая образуется в субстанции при нагревании. Устройство 123 не является частью изобретения и может быть уже известно. Оно превращает все пузырьки в жидкость, которая смешивается с жидкостью или еще с газом. Полученный газ транспортируется соответствующим трубопроводом 311 в камеру 101 устройства.

В этой установке пар, впускаемый внутрь камеры 101, проходит через узел сепарации и очистки 8 прежде, чем попадает в компрессор 2. В дополнение к собственному пару "пар" включает двуокись углерода (CO2), а аммиак (NH3) и различные летучие вещества, в частности ароматические вещества. Устройство 8, которое может быть устройством известного типа, осуществляет физико-химическую обработку пара. В частности, оно устраняет из пара неконденсирующиеся вещества, например двуокись углерода, различные остаточные газы, фракции летучих веществ и другие пахучие вещества. Вдобавок оно удерживает весь аммиак и выпускает его в форме солей аммония, которые ценны как азотсодержащие удобрения. Одним из эффектов сепаратора - очистителя является уменьшение концентрации органических веществ, которые ответственны за потребность в химическом кислороде (COD) сырого дистиллята.

Устройство выпускает очищенный пар, свободный от нежелательных газов, который легко конденсируется в дисках. Нежелательные газы удаляются посредством трубопровода 80 и выпускаются в атмосферу после прохождения через обрабатывающее устройство 81. Очищенный пар сжимается компрессором 2 и инжектируется в камеру 102 устройства, т.е. внутрь полых дисков.

Для запуска процесса предусмотрен генератора пара 9, который нагревается газовой горелкой 90. Этот генератор имеет внутреннюю камеру с паром, необходимым для исходного нагревателя дисков, посредством чего обеспечивается начало процесса. Естественно, когда процесс обработки становится самоподдерживающимся (автогенным) вспомогательный бойлер 9 больше не используется.

Жидкий конденсат, выходящий из устройства, охлаждается в теплообменнике 3 и выходит из последнего в виде воды, холодной и очищенной, которая пригодна для выпуска в реку в соответствии со стандартами для окружающей среды.

В вышеописанной установке сепаратор-очиститель 8 служит для удерживания и сохранения неконденсирующихся веществ. Тем не менее, несмотря на всех предосторожности, принимаемые в этом деле, может случиться так, что некоторое количество таких остаточных вещества аккумулируется внутри дисков, что делает их менее эффективными или совсем неэффективными. Для предотвращения этого циклическая вытяжная система или система вентиляции имеет электрорегулируемый клапан 1521. Газы, выходящие из камеры 102, направляются затем в камеру 101, посредством чего значительно ограничиваются потери энергии. И следовательно, нет никакой опасности того, что какие-нибудь остатки будут препятствовать конденсации на внутренних поверхностях дисков. Сухие осадки, сдираемые с дисков, обычно не являются компактными. Они очень объемны и имеют относительную плотность порядка 0,3. Для того, чтобы уплотнить осадки и упростить их обслуживание, предпочтительнее либо окончательно измельчить их тем, чтобы получить порошок, либо превратить их в гранулы. Порошок или гранулы затем легко сохранять, например, в емкостях или в мешках, также как и транспортировать их к месту использования.

На фигуре 6 представлена блок-схема всей установки, которая включает и установку, изображенную на фиг. 3.

Шлам свиноферм собирается в копильнике 120. Перед обработкой насос 121 направляет шлам в устройство механического смешивания 122, функцией которого является гомогенизирование и ожижение субстанции. Насос 300 затем передает субстанцию в обрабатывающее устройство 1 через теплообменник 3 и обеспениватель (дегазатор) 123. Пар подвергается первичной физико-химической обработке в сепараторе-очистителе 8, в который подаются соответствующие химические добавки и в котором обеспечивается образование солей аммония (удобрения). После дезодорирования в обрабатывающем устройстве 81 нежелательные пары выпускаются в атмосферу, тогда как собственно пар возвращается через компрессор (не показан) в устройство. Извлеченные сухие осадки шлама собираются и превращаются в порошок в устройстве 70. Воду, полученную в результате конденсации, выпускают после охлаждения в теплообменнике 3.

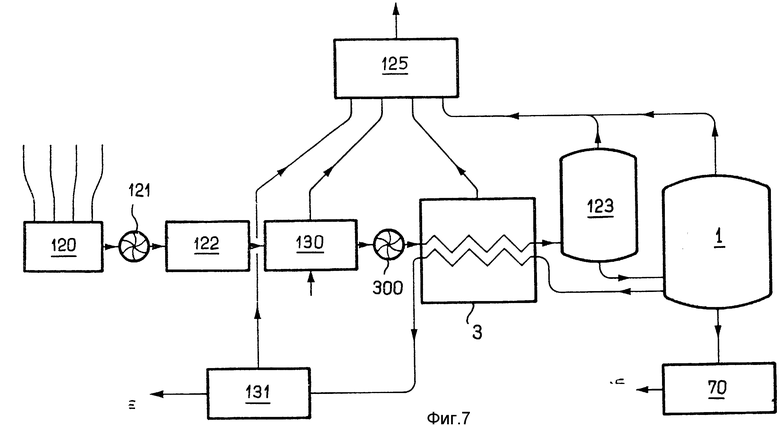

Установка, также показанная в виде блок-схемы на фиг. 7, отличается от предыдущей установки только тем, что химическую обработку применяют к жидкому шламу, а не к парам, извлеченным из него. Обрабатывающее устройство, обозначено позицией 130, включено между смешивающим устройством 122 и насосом 300. Его функцией, в сущности, является извлечение газа двуокиси углерода и различных нежелательных паров из шлама. При таком расположении необходимо обрабатывать конденсирующуюся воду перед выпуском в реку. Это осуществляется в обрабатывающем устройстве 131. Нежелательные газы, поступающие из обрабатывающих устройство 130, 131, теплообменника 3, дегазатора 123 и испарительной камеры устройства 1, обрабатываются и дезодорируются в соответствующем устройстве 125 для выпуска в атмосферу.

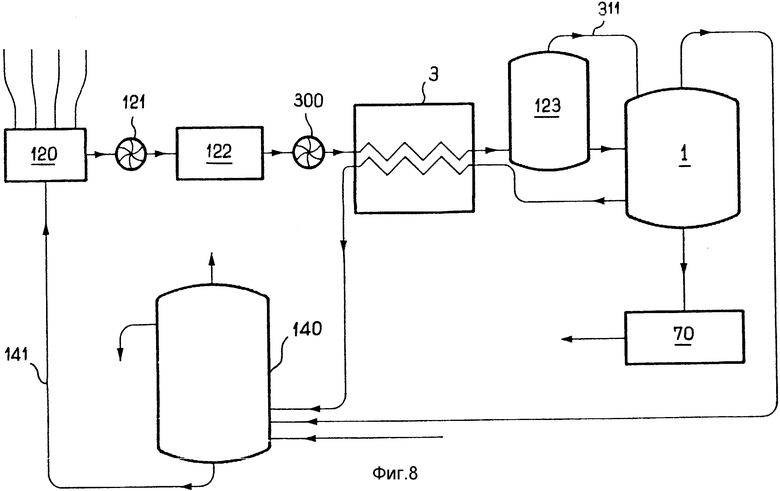

В установке, показанной на фиг. 8, конденсат подвергается биологической обработке. Процесс, полностью осуществляемый до устройства 1 по ходу процесса, идентичен тому, который осуществляется в установке, изображенной на фиг. 6, за исключением того, что различные выпускаемые газы не обрабатываются. Обработку осуществляют после устройства 1. Позицией 140 обозначено устройство биологической обработкой, которое может быть устройством известного типа. В устройстве используются соответствующие добавки. В него поступают неконденсирующиеся стоки, проходящие из сушильного устройства 1, содержащие, в частности, газ (двуокись углерода) и органические летучие вещества. Устройство 140 также обрабатывает холодный конденсат, поступающий из теплообменника 3, при этом конденсат содержит, в частности, воду, аммиак и вещества, ответственные на COD. Функцией устройства является получение незагрязненных конденсатов, пригодных для выпуска в атмосферу. Отстой, получаемый в результате биологической обработки, рециркулируют посредством трубопроводов 141, т.е. его смешивают со шламом, подлежащим обработке и сушке.

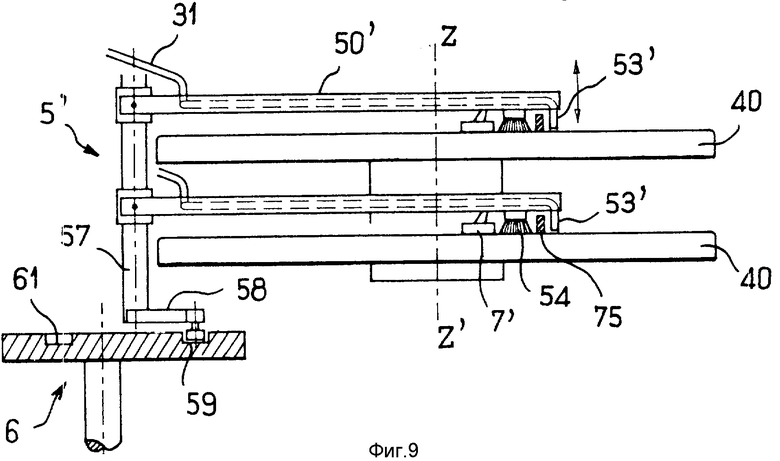

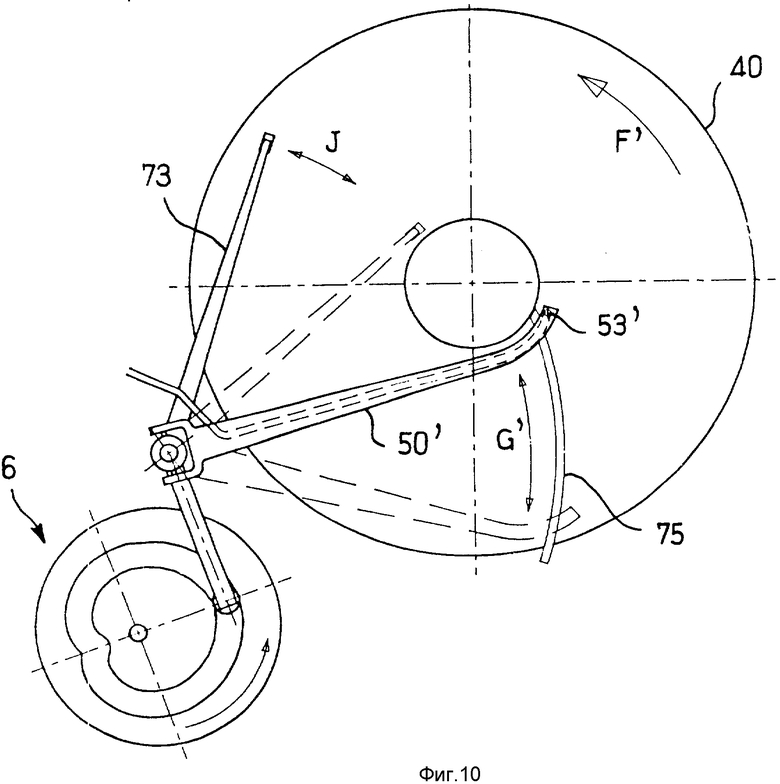

На фиг. 9 и 10 представлены возможные варианты средств подачи субстанции в диски, здесь блокам или устройствам, отличающимся, но выполняющих функции подобных устройств в варианте фиг. 4 и 5, присвоены те же номера позиций плюс символ "прим" [1].

Ряд колеблющихся кронштейнов 501 управляется таким же образом, как и в предыдущем варианте. Это колебание регулируется кулачковым механизмом 6. Диск 40 вращается в противоположном показанному на фиг. 5 направлении. Направление вращения показано на фиг. 10 стрелкой F. Закрепленный барьер 75 расположен сразу же над диском. Это стержень в виде дуги окружности, центр которой расположен на колеблющемся валу 57 кронштейна 501. Барьер, следовательно, проходит примерно в направлении радиуса. Он слегка притерт к верхней поверхности диска и его функцией является тщательное удаление сухого вещества, расположенного перед барьером от только что нанесенной жидкой субстанции, находящейся позади барьера. Подача осуществляется через дозирующую головку 531, которая размещена на самом конце кронштейна 501 позади барьера.

Кронштейн 50 1 также имеет скреперный элемент 71 и небольшую щетку 541, которая может быть съемной, но необязательно. Эти элементы расположены перед барьером 75 и, следовательно, пригодны для вытеснения наружу сухого осадка, когда последний поступает в зону. Конечно, как и следовало ожидать, предусмотрен скреперный элемент 71 для раскалывания и маленькая щетка 541, не действующая во время обратного хода кронштейна назад в направлении центра диска. Барьер служит для удерживания осадка, который не был снят во время хода кронштейна. Поэтому перед барьером образуется небольшая куча осадка, и эта куча снимается во время следующего хода.

Конечно, как и следовало ожидать, в этом варианте также установить диски с соответствующими разрывателями пузырьков и воздуходувками для перегрева субстанции перед ее удалением.

В варианте фиг. 9 и 10 предусмотрен второй колеблющийся кронштейн 73, также несомый валом 57 и также, следовательно, приводимый в движение кулачковым механизмом 6 (стрелка с двумя остриями J на фиг. 10). Этот кронштейн имеет один или более дробильных валков, которые проходят по диску для сглаживания и выравнивания слоя субстанции, которая проходит по диску.

В технологии, составляющей сущность настоящего изобретения, можно использовать различные типы теплообменных поверхностей. Поэтому горизонтальные диски, в частности, приспособлены для обработки неоднородных субстанций, которые могут оседать и вспениваться, при этом жидкий шлам является типичным примером такой субстанции.

Для однородных субстанций со слабым оседанием и слабым вспениванием, например имеющих консистенцию взбитого теста для блинов, можно использовать вертикальные диски. Для грубых субстанций (навоза, почвы, силоса и т.п.) можно рассмотреть использование цилиндрических поверхностей. Наконец, для гранулированных субстанций, имеющих низкое содержание воды (например, влажный песок, грануляты, семена, зерновые) можно использовать трубчатые поверхности для теплообмена. Тем не менее, очень важно, чтобы состояние поверхности теплообменной стенки было очень хорошим, т.е. гладким и однородным. Также важно напомнить, что высушиваемая субстанция должна наноситься тонким и равномерным слоем для гарантирования того, что небольшая локализационная разность температур не будет возрастать в субстанции в результате, в частности, явления Лейденфроста или явления теплопроводности в сухом осадке. Такая предосторожность является существенной для получения осадка, который тщательно высушен и при этом с низкой стоимостью.

Наконец, необходимо напомнить, что очень важно, чтобы разница в давлении и разница в температуре между испарительной камерой и конденсационной камерой была настолько мала, насколько это возможно. Испытания показали, что степень сжатия, что означает отношения между давлением конденсации и давлением испарения, преимущественнее, находится в диапазоне 1,25 - 1,5. Это делает возможным получение продукта, имеющегося от 70 до 85% сухого вещества. В зависимости от применения температуры испарения она может быть выше или ниже, чем температура порядка 100oC, которая выбрана для обработки шлама ферм. Как упоминалось в начале описания, настоящая технология может быть использована для многочисленных применений не только в сельском хозяйстве и сельскохозяйственном бизнесе, но также и в промышленности. Если подлежащая обработке водосодержащая субстанция имеет форму кусков, например кусков мяса, отбракованного бойнями, то перед собственно обработкой может быть проведена предварительная обработка для ожижения субстанции, при этом предварительная обработка может включать смешивание кусков и добавление к ним воды. Это обеспечивает получение жидкой субстанции, которая может легко течь вдоль дисков и через насосы установки и наносится в виде тонкого слоя на теплообменные стенки.

Сущность изобретения: субстанцию, подлежащую обработке, имеющую консистенцию текучей среды, непрерывно наносят в виде тонкого слоя на верхнюю поверхность теплообменной стенки. Эту стенку нагревают до температуры, которая достаточна для того, чтобы заставить быстро испаряться воду и/или другие летучие компоненты, содержащиеся в субстанции. Сухие твердые остатки удаляются по мере их образования на верхней поверхности посредством скобления боковой поверхности. Теплообменную стенку нагревают посредством пара, который получают в результате испарения. Упомянутый пар механически сжимают и затем приводят в соприкосновение с нижней поверхностью теплообменной стенки с тем, чтобы конденсировать по ней. При этом жидкий конденсат впоследствии удаляют. Этот способ извлечения является особенно дешевым вследствие того, что энергия, выделяемая при конденсации, используется на другой стороне теплообменной стенки при испарении. Могут быть высушены и другие субстанции, в частности шлам свиноферм. 2 с. и 16 з.п.ф-лы, 10 ил.

| GB, заявка, 1601240, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1993-02-10—Подача