Настоящее изобретение касается теплообменника, в частности теплообменника, предназначенного для нагревания холодного, жидкого и пенистого вещества, содержащего твердые частицы и газы, при помощи горячей жидкости.

Изобретение было разработано в рамках особого применения, а именно для обработки фекалий животных, а точнее, навозной жижи свиней, в установке для дегидратации навозной жижи.

Установка такого типа описана, например, в международной патентной заявке WO-93/16005, которая была подана заявителем настоящей заявки и на которую в случае необходимости можно ссылаться.

В установке, являющейся объектом данной патентной заявки, обрабатываемое вещество наносят в виде тонкого однородного слоя на верхнюю сторону теплообменной стенки, которую нагревают до температуры, достаточной для быстрого испарения летучих компонентов, содержащихся в веществе, в частности воды; твердые и сухие остатки по мере их формирования на этой стороне удаляют путем скобления; теплообменную стенку нагревают при помощи пара, получаемого при выпаривании, при этом данный пар подвергают механической компрессии, затем приводят в контакт с нижней стороной стенки, где он конденсируется, затем дистиллят удаляют.

Такой способ извлечения является очень экономичным, поскольку высвобождаемую при конденсации энергию используют с другой стороны теплообменной стенки для выпаривания.

Для повышения термического коэффициента полезного действия способа целесообразно предварительно нагревать обрабатываемое вещество, в данном случае навозную жижу, перед тем как подавать ее в испаритель, причем при помощи горячего дистиллята, получаемого из испарителя.

Настоящее изобретение призвано решить эту задачу, при этом теплообменник предназначен для обеспечения предварительного нагрева навозной жижи, которую необходимо обезводить путем выпаривания, а в качестве жидкости, используемой для предварительного нагрева, используют дистиллят, получаемый при дегидратационной обработке.

При разработке такого теплообменника возникли трудности, связанные с особой природой навозной жижи.

Навозная жижа представляет собой жидкое и полужидкое вещество, обладающее консистенцией грязи и содержащее твердые частицы и газы, а также являющееся очень пенистым. В данном случае имеют дело с совершенно разнородной средой, содержащей тяжелые компоненты, отличающиеся быстрым выпадением в осадок, а также легкие компоненты, обладающие плавучестью; данное вещество является источником выделения большого количества газа во время нагревания, при этом объем выделяемого газа, в основном углекислого газа (СО2), в 2-10 раз превышает объем навозной жижи; при этом также происходит активное образование пены, и все это происходит в очень агрессивной среде.

Испытания, произведенные первоначально и с применением классических теплообменников, не дали удовлетворительных результатов, так как они быстро выходили из строя, в частности, из-за засорения трубопроводов.

Настоящее изобретение призвано устранить эти трудности благодаря теплообменнику вышеупомянутого типа, приспособленному для нагревания полужидкого пенистого вещества, содержащего твердые частицы и газы, такого как навозная жижа, при этом такой теплообменник имеет простую конструкцию с точки зрения технической реализации, имеет умеренную себестоимость, является простым в обслуживании и работает в оптимальном режиме для обеспечения надежности, рентабельности и эффективности.

Эти задачи решаются за счет того, что теплообменник в соответствии с настоящим изобретением содержит ряд простейших промежуточных подогревателей, установленных последовательно, состоящих из горизонтальной трубы с теплопроводящей стенкой, в которой от одного конца к другому циркулирует вещество, и из трубчатого концентрического кожуха, окружающего трубу, в котором циркулирует горячая жидкость от одного конца кожуха к другому и в направлении, обратном направлению движения вещества, и за счет того, что внутри трубы коаксиально установлен вращающийся вал с геликоидальной щеткой, образующей профиль шнека, соприкасающейся с внутренней стенкой трубы и обеспечивающей движение в ней вещества.

Кроме того, в соответствии с определенными дополнительными отличительными признаками, которыми не ограничивается изобретение:

простейшие промежуточные подогреватели расположены практически в одной и той же вертикальной плоскости друг над другом, при этом вещество движется сверху вниз, то есть от верхнего простейшего промежуточного подогревателя к нижнему простейшему промежуточному подогревателю ряда, в то время как горячая жидкость движется в противоположном направлении снизу вверх;

- на выходном конце трубы выполнен газовыпускной патрубок;

- вращающийся вал установлен внутри трубы плавающим, при этом его центрирование происходит автоматически за счет того, что геликоидальная щетка опирается на внутреннюю стенку трубы;

- вал приводится во вращение через соединительный узел, который позволяет ему до определенной степени отклоняться в радиальном направлении;

- между трубой и кожухом установлена геликоидальная прокладка с возможностью направлять и двигать горячую жидкость в виде геликоидального потока;

- прокладка выполнена в виде накачиваемой трубы из синтетического каучука;

- все геликоидальные щетки имеют направленный в одну сторону ход, а соседние валы вращаются в противоположных направлениях;

- на каждом валу установлена ведущая шестерня, все валы приводятся во вращение двигателем через цепь, заведенную на все шестерни.

В возможном варианте применения настоящего изобретения данный теплообменник предназначен для предварительного нагревания навозной жижи, которая впоследствии дегидратируется путем выпаривания, при этом горячая жидкость представляет собой дистиллят, получаемый при дегидратационной обработке.

Другие отличительные признаки и преимущества настоящего изобретения будут понятны при рассмотрении описания и прилагаемых к нему чертежей, на которых показан в качестве неограничительного примера предпочтительный вариант выполнения.

Фиг. 1 - общее схематическое изображение установки для дегидратации навозной жижи, содержащей теплообменник в соответствии с настоящим изобретением.

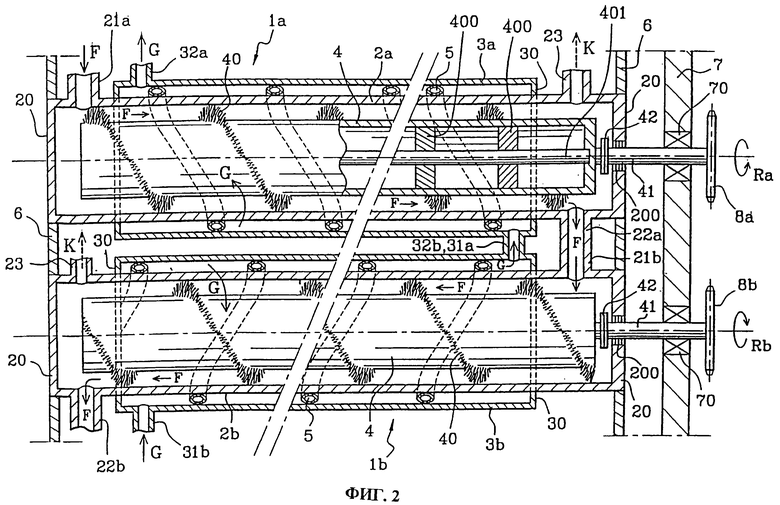

Фиг.2 - схематическое частичное изображение в вертикальном разрезе теплообменника в соответствии с настоящим изобретением.

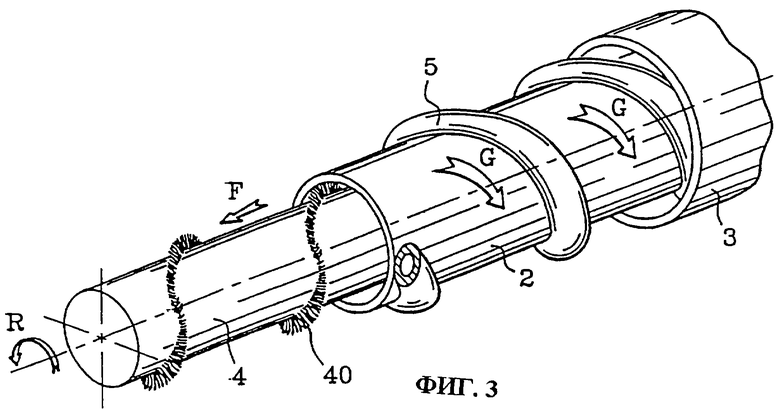

Фиг. 3 - схематическое изображение в перспективе с разрывами простейшего промежуточного подогревателя, являющегося составной частью теплообменника.

Фиг. 4 - схематический вид сбоку теплообменника, при этом данное изображение служит иллюстрацией способа приведения в движение геликоидальных щеток, являющихся составной частью теплообменника.

Показанная на Фиг.1 установка для дегидратации водосодержащего вещества, такого как навозная жижа, содержит теплообменник в соответствии с настоящим изобретением, обозначенный Е на фигуре и показанный схематически в заштрихованном виде.

Этот теплообменник предназначен для нагревания текучего вещества, в данном случае навозной жижи от свиней, поступающей из накопителя 10, расположенного, например, на свиноводческой ферме.

Трубопроводы, показанные на фигуре сплошной чертой и обозначенные соответственно i1 и i2, представляют собой соответственно трубопроводы для подачи холодной навозной жижи в теплообменник Е и для отвода нагретой навозной жижи из теплообменника к дегидратационному аппарату 18.

Трубопроводы подачи горячего дистиллята от дегидратационного аппарата 18 к теплообменнику и отвода охлажденного дистиллята в резервуар 100 показаны на фигуре тонкой чертой и обозначены соответственно j1 и j2.

Различные трубопроводы для отвода и подачи газов к очистительному аппарату 19 показаны пунктирной линией k.

На трубопроводе i1 подачи навозной жижи ссылочными позициями 11 и 11' показаны насосы, обеспечивающие транспортировку жижи по трубопроводу, а позициями 12 и 13 - соответственно бак для размельчения и бак для перемешивания.

Эти устройства предназначены для придания однородности и разжижения навозной жижи, насколько это возможно, чтобы создать благоприятные условия для ее циркуляции внутри теплообменника.

Для улучшения разжижения в баки 12 и 13 могут вноситься соответствующие добавки.

Бак для размельчения 12 в предпочтительном варианте оборудован сеткой для задержания и отвода некоторых твердых веществ, в частности щетины, которые затем попадают в устройство 120.

Таким образом через трубопровод i1 в теплообменник Е подается относительно однородная навозная жижа.

Для сведения, эта навозная жижа находится при температуре примерно 10oС.

В соответствии с отличительным признаком настоящего изобретения теплообменник Е состоит из нескольких простейших промежуточных подогревателей, установленных последовательно и представляющих собой трубопроводы для транспортировки навозной жижи; эти трубопроводы 1 установлены горизонтально один над другим практически в одной вертикальной плоскости. Вследствие этого теплообменник Е имеет общий вид вертикальной стенки.

Холодную навозную жижу подают в верхний простейший промежуточный подогреватель блока; она последовательно перетекает в нижерасположенные простейшие промежуточные подогреватели, как в змеевике, и выходит через нижний простейший промежуточный подогреватель.

Следовательно, в двух соседних простейших промежуточных подогревателях навозная жижа циркулирует в противоположных направлениях.

На Фиг.1 позицией 1а показаны простейшие промежуточные подогреватели, в которых навозная жижа перемещается слева направо, а позицией 1b - простейшие промежуточные подогреватели, в которых навозная жижа перемещается справа налево.

Доходя до выпускного конца простейшего промежуточного подогревателя 1, навозная жижа под действием собственной тяжести перетекает во впускной конец следующего простейшего промежуточного подогревателя.

Как будет рассмотрено более подробно далее, при перемещении в теплообменнике Е навозная жижа постепенно нагревается от дистиллята, получаемого при обработке выпариванием и циркулирующего в теплообменнике в направлении, противоположном перемещению навозной жижи, передавая ей при этом часть своих калорий.

Нагретая навозная жижа выходит через основание теплообменника и подается к дегидратационному аппарату 18 по трубопроводу i2, на котором установлены последовательно редукционное устройство 14, резервуар для удаления газов 15, резервуар для обеспенивания 16 и переходный насос 17.

Наличие насоса 11' на входе теплообменника Е и редукционного устройства 14 на его выходе способствуют подъему под давлением навозной жижи в теплообменник и сокращению объема образующихся пузырьков и пены, увеличивая тем самым коэффициент теплопередачи.

Резервуары 15 и 16 предназначены поддерживать горячую навозную жижу в взболтанном виде в течение многих часов, чтобы замедлить образование пены и способствовать максимальному удалению газов из навозной жижи, в частности аммиачного газа; в предпочтительном варианте в резервуары можно вносить добавки для более быстрого уменьшения пены и удаления газов.

Из резервуаров 15 и 16 газы отводятся по трубопроводам k3 и соответственно k4 к устройству для обработки 19.

Дегидратационный аппарат 18, который может быть аппаратом, описанным, например, в вышеупомянутом документе WO-93/16005, обеспечивает обработку горячей навозной жижи, поступающей по трубопроводу i2, и вырабатывает сухое пылеобразное вещество, поступающее в рекуператор 180.

Это устройство производит также горячий дистиллят (жидкость), температура которого достигает, например, 100oС и который подается по трубопроводу j1 в теплообменник Е. Наконец, дегидратационный аппарат 18 выделяет вредные газы, которые отводятся через трубопровод k5 к очистителю 19.

Как уже отмечалось, горячий дистиллят поступает к основанию теплообменника Е; как будет пояснено ниже, в частности, со ссылкой на Фиг.2 и 3, в теплообменнике дистиллят циркулирует в направлении, противоположном движению навозной жижи; он проходит последовательно через ряд простейших промежуточных нагревателей 1а и 1b снизу вверх. Охлажденный дистиллят выходит из теплообменника через трубопровод j2 к накопительному резервуару 100.

Кроме того, следует отметить, что на выпускном конце (по направлению перемещения навозной жижи) каждого простейшего трубопровода 1а, 1b газы, образующиеся в данном простейшем промежуточном подогревателе из пузырьков, присутствующих в навозной жиже, улавливаются и отводятся через трубопровод k1 и, соответственно, k2 к очистителю 19.

После обработки вредных газов и паров очищенные газы могут быть выпущены в атмосферу через трубопровод 1.

Далее со ссылками на фиг.2-4 следует описание конструкции и работы теплообменника Е.

Количество простейших промежуточных подогревателей, образующих данный теплообменник, составляет, например, шесть. На Фиг.2 показаны только два простейших промежуточных подогревателя, установленные друг над другом.

Каждый простейший промежуточный подогреватель 1 в основном состоит из цилиндрической трубы 2, внутри которой установлен вращающийся вал 4 и снаружи которой концентрично установлен трубчатый и тоже цилиндрический кожух 3.

Каждая из труб 2 содержит концевые перегородки 20, которые входят в соответствующие отверстия вертикальных пластин 6 путем соединения в паз.

Трубы 2 закреплены на пластинах 6 при помощи соответствующих средств, не показанных на чертеже, например, при помощи винтов или сварки.

Каждая труба 2 содержит на одном из своих концов, называемом входным, впускной патрубок 21, а на другом конце, называемом выходным, - выпускной патрубок 22.

Впускные патрубки 21 направлены вверх, а выпускные патрубки 22 направлены вниз.

Выпускной патрубок трубы 2а сопряжен с впускным патрубком следующей, смежной с ней и расположенной ниже трубы 2b.

Стрелками F на Фиг.2 показан путь навозной жижи по двум последовательным трубам 2а, 2b.

По кожухам 3, окружающим трубы 2, в направлении, обратном направлению движения навозной жижи, движется горячий дистиллят.

На каждом из своих двух концов кожухи содержат впускные и выпускные патрубки для впуска и выпуска дистиллята, соответственно обозначенные 31 и 32. Их расположение противоположно расположению патрубков трубы 2, при этом впускные патрубки 31 направлены вниз, а выпускные патрубки - вверх, при этом выпускной патрубок 32b кожуха 3b сопряжен с впускным патрубком 31а следующего, находящегося выше кожуха 3а.

Навозная жижа входит в кожух 3 на уровне выходного конца трубы 2 и выходит на уровне ее входного конца.

Трубы 2 выполнены из материала, обладающего высокой теплопроводностью, с возможностью эффективной передачи калорий от циркулирующего в кожухе 3 дистиллята к циркулирующей в трубе 2 навозной жиже.

Практически в качестве материала для труб 2 и кожухов 3 можно использовать нержавеющую сталь, которая достаточно хорошо передает тепло и в то же время эффективно противостоит химическому воздействию навозной жижи, являющейся очень агрессивной средой.

На Фиг.2 путь дистиллята показан стрелками G.

Вал 4 выполнен в виде цилиндрической трубы, предпочтительно из нержавеющей стали, с диаметром, несколько меньшим внутреннего диаметра трубы 2, внутри которой он установлен.

На этой трубе геликоидально намотана щетка 40, волосы или щетина которой выполнены из синтетического материала, противостоящего воздействию навозной жижи; например, из полиамидных волокон диаметром порядка 0,4 мм, расположенных радиально, при этом совокупность волокон намотана геликоидально на трубчатый вал, например, с шагом намотки 155 мм.

Для сведения, внутренний диаметр трубы 2 составляет примерно 200 мм, а внешний диаметр трубчатого вала - примерно 170 мм, при этом радиальный зазор, занимаемый геликоидальной щеткой, составляет примерно 15 мм.

Также для сведения, труба 2 имеет длину, например, 6 м.

Направление наматывания щетки 40 на валу определяется, разумеется, направлением его вращения, при этом она выполняет роль шнека и способна перемещать вещество от входного конца к выходному концу содержащей ее трубы 2.

Шаги всех щеток имеют одинаковое направление, при этом два соседних вала 4а, 4b, как будет рассмотрено ниже, приводятся во вращение в противоположном направлении, показанном стрелками Ra и Rb.

Между трубой 2 и трубчатым кожухом 3 установлена накачиваемая прокладка 5, которая тоже намотана геликоидально.

Например, речь идет о прокладке с уплощенным сечением, выполненной из синтетического каучука, например, типа "EPDM", и наматываемой первоначально вокруг трубы в спущенном состоянии, а ее накачивание осуществляется автоматически под действием атмосферного давления. Такой тип прокладки хорошо известен.

Она тесно прижимается к внешним и внутренним стенкам соответственно трубы 2 и кожуха 3.

После установки и накачивания эта прокладка ограничивает пространство в виде кольцевого слоя, вдоль которого циркулирует дистиллят в направлении, противоположном направлению движения навозной жижи в центральной трубе 2.

Благодаря такой конструкции достигают эффективного теплообмена между теплосодержащей жидкостью (дистиллят) и нагреваемым веществом (навозная жижа).

Как показано на правой верхней части Фиг.2, внутри каждого трубчатого вала 4 выполнен ряд дисков 400. При помощи центрального отверстия они насажены на осевой стержень 401. Они служат балластом для компенсации осевого шнекового давления, создаваемого навозной жижей и действующего на вал 4. Кроме того, они повышают жесткость трубчатой стенки, чтобы противостоять внешнему давлению навозной жижи.

Каждый вращающийся вал 4 приводится во вращение при помощи ведущей шестерни 8, установленной на конце оси 41, продолжающей вал 4 на одном из его концов.

Все ведущие шестерни 8а, 8b расположены по одну сторону от соответствующего вала и находятся в одной вертикальной плоскости.

Оси 41 установлены и вращаются в соответствующих опорных подшипниках или подшипниках качения 70, установленных в элементе неподвижной станины 7.

В соответствии с важным отличительным признаком изобретения каждая ось 41 содержит соединительный узел 42, который позволяет валу 4 радиально отклоняться до некоторой степени по отношению к своей ведущей шестерне 8.

Благодаря такой конструкции центрирование геликоидальной щетки 40 осуществляется автоматически и независимо внутри трубы 2, что обеспечивает равномерную передачу движения и уменьшает износ щетки.

Такой тип соединения 41, передающего движение и обеспечивающего некоторую свободу радиального отклонения, хорошо известен.

Оно содержит, например, две дополнительные детали, охватывающую и охватываемую, имеющие профиль, препятствующий вращению, например, в виде звезды, и соединенные друг с другом в паз с некоторым зазором.

Ось 41 установлена в соответствующей концевой перегородке 20 трубы 2 при помощи уплотнительного кольца 200, препятствующего выходу навозной жижи наружу на этом уровне.

На Фиг. 4 показан способ приведения во вращение валов с геликоидальными щетками при помощи одного двигателя 9.

Он представляет собой электрический двигатель-редуктор, установленный в верхней части станины 7 теплообменника. Он содержит выходную шестерню 90, на которую заведена приводная цепь 91. Последняя последовательно проходит через натяжную шестерню 80, через передаточные шестерни 81, 82, через ряд ведущих шестерен 8, а затем через последнюю передаточную шестерню 83.

Как показано на Фиг.4, цепь 91 свободно проходит практически по половине каждой шестерни 8 (то есть по угловому сектору в 180o) поочередно от одной шестерни к другой таким образом, чтобы шестерни 8а вращались в направлении, противоположном направлению вращения шестерен 8b.

Направление вращения шестерен на Фиг.4 показано стрелками.

Благодаря такой конструкции в двух смежных трубах 2а и 2b навозная жижа нагнетается в противоположном направлении.

На Фиг.3 показана циркуляция F навозной жижи в осевом направлении внутри трубы 2 под действием вращения R вала 4 с геликоидальной щеткой 40; на ней показана также циркуляция G дистиллята по периферии трубы 2 внутри кожуха 3 в геликоидальном кольцевом пространстве, ограниченном накачиваемой прокладкой 5.

В предпочтительном варианте прокладка 5 может быть намотана в различных направлениях на двух категориях труб 2а, 2b с учетом направления циркуляции навозной жижи для повышения эффективности теплообмена.

На выходном конце каждой трубы 2 выполнен патрубок 23, направленный вверх, обеспечивающий отвод газов, образующихся в этой трубе, как показано стрелками К.

Отвод газов осуществляется через трубопроводы k1 и k2, описанных выше со ссылкой на фиг.1.

Для сведения, скорость вращения валов 4 составляет примерно 40 оборотов в минуту.

Расход навозной жижи и дистиллята в теплообменнике составляет соответственно примерно 1000 и 900 л/час.

При помощи дистиллята, температура которого на входе в теплообменник составляет 110oС, можно повысить температуру навозной жижи с 10oС до 100oС приблизительно; на выходе теплообменника температура охлажденного дистиллята составляет примерно 20oС.

Вращающаяся щетка заставляет осадок и пузырьки двигаться в том же направлении и с той же скоростью, что и навозная жижа; попадая в выходной конец каждой трубы, осадок под действием силы тяжести падает в соседнюю нижнюю трубу, а пузырьки после испарения удаляются наружу.

Хотя данный теплообменник был разработан для частного случая применения, а именно для обработки навозной жижи, само собой разумеется, что он может применяться и для других целей, когда необходимо нагревать текучее и пенистое вещество, содержащее осадок и пузырьки, которое тяжело и даже невозможно обрабатывать в традиционных теплообменниках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТВЕРДОГО ОСАДКА ПУТЕМ ВЫПАРИВАНИЯ ИЗ ТЕКУЧЕГО ВЕЩЕСТВА | 1999 |

|

RU2212925C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДЫХ ОСТАТКОВ ИЗ ТЕКУЧЕЙ СРЕДЫ ПОСРЕДСТВОМ ВЫПАРИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2109545C1 |

| Установка для термической обра-бОТКи PACTBOPOB | 1978 |

|

SU808088A1 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| Установка опреснения морской воды | 2022 |

|

RU2797936C1 |

| ДИСТИЛЛЯТОР | 2017 |

|

RU2659282C1 |

| Установка для производства биогаза | 1988 |

|

SU1581706A1 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| Установка для термической обработки растворов | 1988 |

|

SU1574541A1 |

| УСОВЕРШЕНСТВОВАННАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СВИНОЙ НАВОЗНОЙ ЖИЖИ | 2017 |

|

RU2691025C2 |

Данный теплообменник предназначен для нагревания холодного текучего и пенистого вещества, содержащего твердые частицы и газы, такого как навозная жижа, при помощи горячей жидкости. Он отличается тем, что содержит ряд простейших промежуточных подогревателей 1a, 1b, установленных последовательно и содержащих горизонтальную трубу 2 с теплопроводящей стенкой, в которой от одного конца к другому циркулирует вещество, и концентричный трубчатый кожух 3, окружающий трубу 2, в котором принудительно циркулирует горячая жидкость от одного конца к другому и в направлении, противоположном направлению движения указанного вещества, и тем, что внутри трубы 2 коаксиально установлен вращающийся вал 4 с геликоидальной щеткой 40, образующей шнек, соприкасающейся с внутренней стенкой трубы 2, обеспечивая передвижение вещества в данной трубе. Данный теплообменник может применяться, в частности, для предварительного нагревания навозной жижи в дегидратационной установке. 9 з.п.ф-лы, 4 ил.

| US 3997406 A, 14.12.1976 | |||

| US 4496086 A, 29.01.1985 | |||

| Горизонтальный роторный тонкопленочный испаритель | 1990 |

|

SU1787481A1 |

| Пленочный испаритель | 1978 |

|

SU778736A1 |

| US 3997388 A, 14.12.1976. | |||

Авторы

Даты

2003-12-27—Публикация

1999-12-24—Подача