Изобретение относится к нефтяной отрасли, нефтедобывающей и нефтеперерабатывающей промышленности, в частности к технологическим процессам сбора, накопления, хранения и транспортировки нефти и нефтепродуктов в резервуарах различного назначения и конструктивного исполнения.

Изобретение может быть использовано для очистки нефтяных резервуаров от отложений (механических примесей, скрепленных парафинами и смолистыми веществами), которые образуются на днище, стенках и крыше, т.е. на внутренней поверхности резервуара.

Резервуар для нефти и нефтепродуктов (далее - резервуар) - техническое средство, предназначенное для приема, хранения, транспортировки, отпуска и учета нефти и нефтепродуктов.

Для обеспечения эксплуатационной надежности резервуаров необходимо соблюдение правил их технической эксплуатации, контроля, выявления и устранения дефектов. Необходимым условием выполнения этих работ, является своевременный ремонт резервуаров с предварительной очисткой от остатков нефтепродуктов и их отложений.

Очистка внутренних поверхностей резервуаров от остатков нефтепродуктов является неотъемлемой частью технологического процесса нефтепродуктообеспечения.

В настоящее время работы по очистке резервуаров от отложений проводятся как ручным, так и механизированным способом.

При ручном способе очистка осуществляется несколькими рабочими (от шести до 20 человек) при помощи подручных средств - скребков, лопат, водяных шлангов и т.п. Рабочие выполняет данную работу в специальных средствах индивидуальной защиты (защиты органов дыхания, глаз, рук, кожи и ног) с использованием искробезопасных инструментов.

Тем самым при выполнении работ возникает существенный риск возникновения чрезвычайных ситуаций, причинения вреда здоровью, получения острых отравлений парами вредных веществ, травм (т.к. часть работ осуществляется на высоте), возникновения пожароопасных и взрывоопасных ситуаций за счет скопления паров летучих, легковоспламеняющихся веществ, загрязнения окружающей среды. Срок очистки при данном способе составляет около одного месяца, качество очистки - удовлетворительное.

При механизированном способе очистку, как правило, проводят при помощи управляемой ручной водяной пушки, которая помещается внутрь резервуара. При выполнении очистки таким способом значительно увеличиваются сроки выполнения работ, так как периодически необходимо останавливать технологический процесс, заходить рабочим внутрь резервуара, перемещать водяную пушку, изменять направление, угол наклона водяной пушки и движение водяной струи.

Перемещение пушки, изменение направления и угла наклона водяной струи пушки внутри резервуара осуществляется ручным способом, что, в свою очередь, также обуславливает существенный риск возникновения чрезвычайных ситуаций, причинения вреда здоровью, получения острых отравлений парами вредных веществ, возникновения пожароопасных и взрывоопасных ситуаций за счет скопления паров летучих, легковоспламеняющихся веществ, загрязнения окружающей среды. Срок очистки при данном способе составляет 2-3 недели, качество очистки - удовлетворительное.

Известен способ очистки нефтяного резервуара, содержащего слой остатков нефти, при котором остатки нефти разжижают до получения жидкого содержащего нефть продукта (см. патент США №5078799, опубл. 07.01.1992).

Продукт удаляют из резервуара и подвергают очистке с образованием очищенного нефтепродукта. Оставшуюся неочищенную часть рециркулируют в резервуаре и распределяют ее внутри резервуара в зоне, расположенной над поверхностью слоя остатков нефти.

Недостатком известного способа является неэффективность разжижения остатков нефти, высокие энергозатраты и длительные сроки.

Известен способ очистки резервуара от отложений по патенту РФ №2196062, опубл. 10.01.2003. Указанный способ включает подачу размывающей жидкости через управляемый ствол с соплом на поверхность отложений, размыв отложений струей размывающей жидкости из управляемого ствола с соплом и удаление размытых взвешенных отложений одновременно с процессом размыва. Размыв производят путем разделения отложений на отдельные участки струей размывающей жидкости, а управление стволом с соплом осуществляют в зависимости от состояния отложений по площади днища резервуара. Во время очистки проводят контроль состава смеси отложений с размывающей жидкостью и расширяют зону размыва при уменьшении взвеси отложений.

Из рекламного проспекта компании «МегаМАКС», опубл. 31.08.2007 в Интернете на сайте http://www.kmtinternational.com/russian/pdf/MegaMacs_presentation_ marketing_broshure.pdf, известен принятый в качестве прототипа находящийся в открытом применении способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, включающий подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом размыв, разжижение и перемешивание отложений осуществляют с использованием дистанционно управляемых роботизированных пушек, помещаемых внутрь резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под давлением 20 бар, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар.

Недостатками приведенных выше способов являются:

- продолжительность процесса и дополнительные трудозатраты, обусловленные необходимостью осуществления остановок и, как следствие, повторного запуска технологического процесса очистки для контроля качества мойки (при плохой видимости с заходом внутрь резервуара), состава смеси отложений и размывающей жидкости;

- присутствие обслуживающего персонала в зоне повышенной опасности (загазованной среде), связанное с необходимостью ручного перемещения откачивающего насоса внутри резервуара, где происходит воздействие вредных паров.

Задачей заявленного изобретения является создание безопасного, непрерывного, быстрого и эффективного способа проведения работ по очистке нефтяных резервуаров от отложений с последующей их переработкой (разделением на нефть, воду и твердую фазу (кек)).

Поставленная задача в способе очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, включающем подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом размыв, разжижение и перемешивание отложений осуществляют с использованием дистанционно управляемой роботизированной пушки, стационарно устанавливаемой внутрь резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под заданным давлением, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар, решается тем, что размыв, разжижение и перемешивание отложений осуществляют после герметизации нижних технологических люков и люков кровли резервуара с использованием одной и более дистанционно управляемых роботизированных пушек с системой видеонаблюдения и освещением, дистанционно контролируя через систему видеонаблюдения качество размыва, насосы, осуществляющие отвод разжиженных отложений, качество которого также дистанционно контролируют посредством системы видеонаблюдения, устанавливают на изготовленных во взрывозащищенном исполнении с гидравлическим приводом самопередвижных установках с дистанционным управлением, помещаемых внутрь резервуара через нижние технологические люки и выполненных с возможностью размещения на них роботизированных пушек с системой видеонаблюдения и освещением, орбитальные моющие головки, корпус которых изготовлен из нержавеющей стали и посредством которых осуществляют мойку кровли, стен и днища резервуара, размещают в люках кровли резервуара, при этом роботизированные пушки с системой видеонаблюдения и освещением устанавливают также в нижнем технологическом люке и/или на самопередвижной установке с дистанционным управлением, температуру размывающего агента выбирают в диапазоне до 310°C, в зависимости от температуры окружающей среды, а его давление составляет от 1,0 до 2,0 МПа.

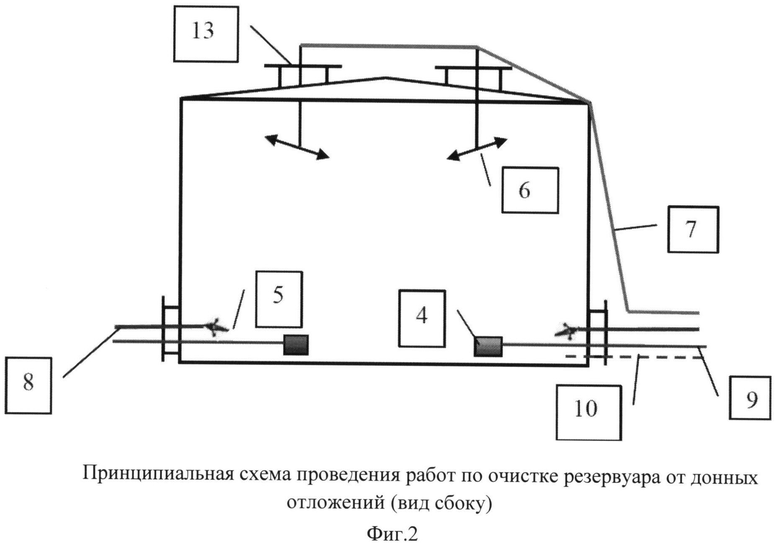

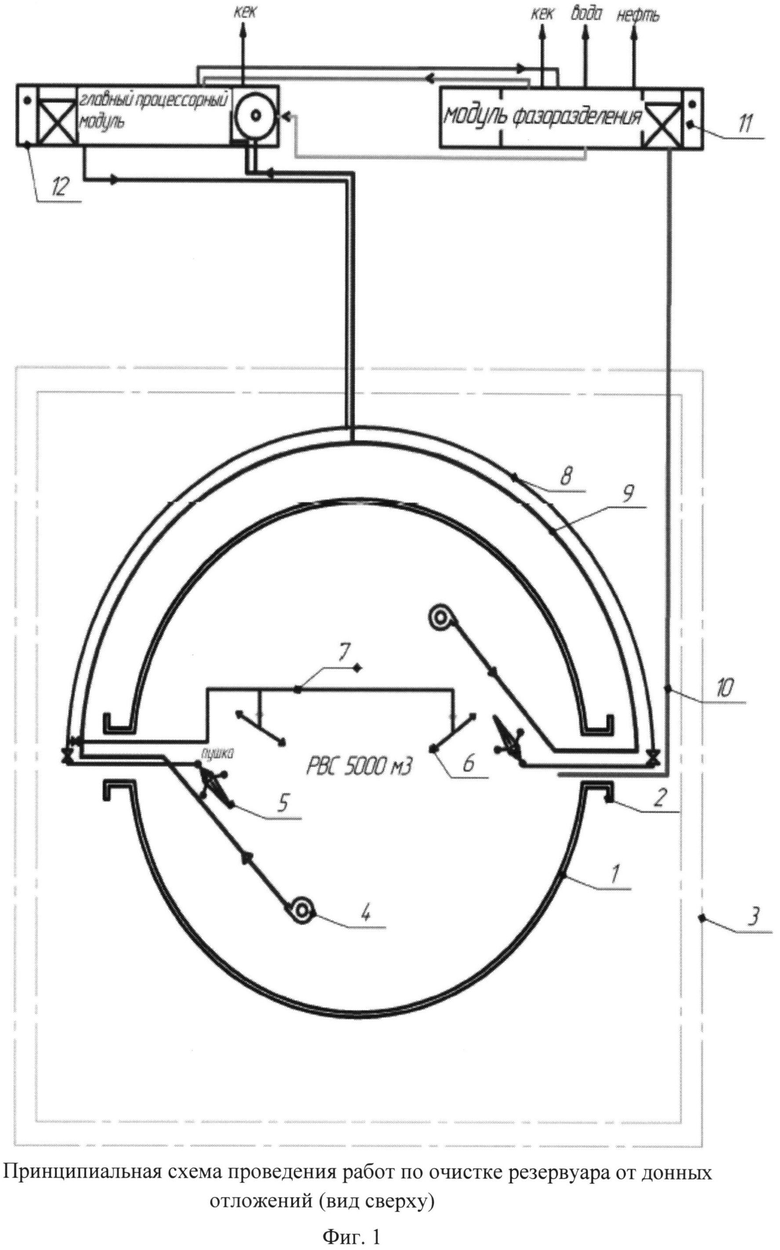

Заявленное изобретение поясняется графическими материалами, где на фиг. 1 (вид сверху) и фиг. 2 (вид с боку) представлена принципиальная технологическая схема проведения работ по очистке резервуара от отложений, на которой:

1 - резервуар;

2 - нижний технологический люк;

3 - обвалование (каре) резервуара 1, исключающее в случае разгерметизации резервуара 1 разлив нефти по поверхности;

4 - насос, установленный на самопередвижную установку с дистанционным управлением, выполненную с возможностью установки роботизированной пушки с системой видеонаблюдения и освещением 5. Указанная установка предназначена для удаления (и размыва, в случае установки на нее роботизированной пушки с системой видеонаблюдения и освещением 5) от отложений из резервуара 1. Установка изготовлена во взрывозащищенном исполнении с гидравлическим приводом. Насос имеет производительность от 10 м3/ч и более и создает давление от 0,1 до 2,0 МПа;

5 - роботизированная пушка с системой видеонаблюдения и освещением, предназначенная для размыва отложений струей размывающего агента под давлением от 1,0 МПа и выбранной температурой. Угол наклона и поворота регулируется дистанционно, а встроенная система видеонаблюдения позволяет управлять процессом и контролировать качество размыва и удаления отложений. Допускается применять одну и более роботизированных пушек с системой видеонаблюдения и освещением.

6 - орбитальная моющая головка, размещаемая в люке кровли резервуара 13 и предназначенная для мойки кровли, стен и днища резервуара 1 размывающим агентом. Допускается применять одну и более орбитальных моющих головок. Отмыв достигается при вращении указанной головки, имеющей два сопла, в горизонтальной и вертикальной плоскостях. Это позволяет за время полного рабочего цикла эффективно создавать струями размывающего агента «сферу» внутри резервуара 1. Корпус орбитальной моющей головки изготовлен из нержавеющей стали, что позволяет использовать ее в агрессивной и взрывоопасной среде;

7 - линия подачи размывающего агента, проходящая через люк кровли резервуара 13 от технологической установки 12 на орбитальные моющие головки 6;

8 - линия подачи размывающего агента, проходящая через нижние технологические люки 2 от технологической установки 12 к роботизированным пушкам с системой видеонаблюдения и освещением 5;

9 - линия откачки отложений, проходящая через нижние технологические люки 2 от насосов 4 и далее последовательно на технологические установки 12 и 11;

10 - линия подачи инертного газа, например азота, проходящая через нижние технологические люки 2 внутрь резервуара 1 от технологической установки 11, предназначенная для подачи инертного газа при превышении нижнего уровня предела взрываемости внутри резервуара 1. Инертный газ вырабатывается станцией, которая находится в составе технологической установки 11, и подается через нижний технологический люк 2 в автоматическом режиме при помощи сигнала от газоанализатора, установленного внутри резервуара 1;

11 - технологическая установка, включающая в себя оборудование, предназначенное для выполнения процесса фазоразделения на нефть, воду и твердую фазу (кек), управления технологическим оборудованием, установку для подачи инертного газа (азота и т.д.);

12 - технологическая установка, включающая в себя комплекс оборудования, предназначенного для выполнения процесса удаления крупных механических примесей (песка, ржавчины и. т.д.), нагрева и отстоя извлеченных отложений и улавливания нефтепродуктов;

13 - люк кровли резервуара, предназначенный для закрепления орбитальных моющих головок 6, для проведения замеров, осмотров, обеспечения доступа солнечного света внутрь резервуара 1 и проветривания во время ремонта и очистки резервуара 1 от отложений.

Дополнительно в технологическую схему может быть включена мобильная система для очистки технической, пластовой воды или технологических жидкостей.

Для размыва отложений в качестве размывающего агента применяются следующие жидкости:

- техническая вода с температурой до 100°C;

- пластовая вода с температурой от минус 20 до 100°C;

- солевой раствор, например, на основе хлористого кальция различной концентрации с температурой от минус 55 до 100°C;

- этиленгликоль, водный раствор этиленгликоля различной концентрации с температурой от минус 60 до 190°C;

- растворы на основе поверхностно-активных веществ (ПАВ) с температурой от минус 50°C и более;

- растворы на основе дизельного топлива с температурой от минус 50 до 180°C;

- водяной пар с температурой до 310°C.

В состав размывающего агента могут включать различные присадки, такие как деэмульгаторы, ингибиторы коррозии и солеотложений, диспергаторы, депрессоры.

Технологический процесс, посредством которого осуществляется (реализуется) заявленный способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, включает в себя следующие этапы:

1) подготовительные работы, включающие подготовку резервуара (удаление технологического остатка, предварительную дегазацию или флегматизацию), определение количества отложений, подготовку оборудования, сбор, наладку, подключение устройств, оборудования и коммуникаций, проверку их работоспособности и герметичности;

2) осуществление очистки (включение, контроль технологического процесса, управление устройствами, завершение);

3) проверка полноты и качества очистки;

4) утилизация и переработка продуктов очистки;

5) сдача резервуара заказчику;

6) отключение, сбор, консервация оборудования, устройств и коммуникаций, утилизация образованных отходов.

Подготовку технологического оборудования, устройств и коммуникаций осуществляют на безопасном расстоянии от резервуара 1. Подготовка технологического процесса включает в себя разгрузку технологического оборудования, сборку, наладку, подключение, проверку работоспособности и герметичности технологического оборудования и коммуникаций (линий и рукавов).

Внутри резервуара 1 через нижние технологические люки 2 устанавливают самопередвижные установки с дистанционным управлением, на которых размещены насосы 4. Допускается применять один и более насосов 4, а также дополнительно устанавливать на самопередвижную установку с дистанционным управлением роботизированную пушку с системой видеонаблюдения и освещением 5.

После размещения самопередвижной установки с дистанционным управлением внутри резервуара 1 подключают насос 4 к линии откачки отложений 9, соединенной последовательно с технологическими установками 12 и 11 гибкими шлангами (не показаны).

Затем, в случае установки на самопередвижную установку с дистанционным управлением роботизированной пушки с системой видеонаблюдения и освещением 5 последнюю подключают к линии подачи размывающего агента 8, соединенной с технологической установкой 12.

В нижние технологические люки 2 устанавливают и закрепляют роботизированные пушки с системой видеонаблюдения и освещением 5 и подключают их к линии подачи размывающего агента 8, соединенной с технологической установкой 12.

Роботизированные пушки с системой видеонаблюдения и освещением 5 помимо установки в нижних технологических люках 2 и на самопередвижных установках с дистанционным управлением могут быть также установлены стационарно внутри резервуара 1.

Через нижний технологический люк 2 проводят линию подачи инертного газа 10 внутрь резервуара 1 и подключают к технологической установке 11.

После окончания монтажа всех указанных выше линий проводят герметизацию нижних технологических люков 2.

В люки кровли резервуара 13 устанавливают орбитальные моющие головки 6 и подключают их к линии подачи размывающего агента 7, соединенной с технологической установкой 12 посредством технологических рукавов (не показаны), после чего производят герметизацию люков кровли резервуара 13.

Линии управления технологическими устройствами, электрические коммуникации, систему видеонаблюдения, линию дистанционного управления подключают к технологической установке 11.

После подключения всех устройств проводят дополнительную проверку герметичности линий и коммуникаций, а также правильность подключения технологического оборудования, линий и коммуникаций.

После проверки начинают непосредственный процесс очистки резервуара 1, включение технологического оборудования. Контроль, управление технологическим процессом осуществляет один оператор при помощи пульта управления на технологической установке 11.

Осуществление технологического процесса очистки

Для удаления отложений включают насосы подачи размывающего агента, расположенные в технологической установке 12, затем под давлением по линии подачи размывающего агента 8 подают размывающий агент температурой от температуры окружающей среды до 310°C (в зависимости от условий очистки) на роботизированные пушки с системой видеонаблюдения и освещением 5.

Одновременно включают насосы 4, расположенные на самопередвижных установках с дистанционным управлением в резервуаре 1, посредством этих насосов производят отвод разжиженных отложений и направляют их по линии откачки отложений 9 последовательно на технологические установки 12 и 11.

Разжижение осуществляют за счет циркуляции и гидромониторного воздействия размывающего агента с температурой от температуры окружающей среды до 310°C.

Очистку проводят непрерывно, последовательно в два этапа, осуществляя сначала первичную очистку с использованием роботизированных пушек с системой видеонаблюдения и освещением 5 и отвод отложений с помощью насосов 4, а потом после удаления с днищевой поверхности остатка отложений чистовую финишную очистку с использованием орбитальных моющих головок 6.

При этом допускается осуществлять размыв отложений роботизированными пушками с системой видеонаблюдения и освещением 5 и орбитальными моющими головками 6 одновременно.

Размыв отложений осуществляют через роботизированные пушки с системой видеонаблюдения и освещением 5 под давлением от 1,0 до 2,0 МПа при температуре размывающего агента в зависимости от температуры окружающей среды и состава размывающего агента, изменяя направление размыва.

Указанный диапазон давлений обусловлен температурой размывающего агента, то есть чем выше температура размывающего агента, тем меньшее давление, достаточное для размыва отложений, необходимо.

Параллельно ведут отвод отложений насосами 4 с производительностью от 10 м3/ч и более и давлением от 0,1 до 2,0 МПа.

Дистанционно через систему видеонаблюдения оператором контролируется технологический процесс и качество размыва и отвода отложений. Продолжительность операций зависит от количества отложений в резервуаре 1.

Насосы 4 отводят отложения по линии откачки отложений 9 на технологическую установку 12 и далее на технологическую установку 11, где происходит разделение нефтяного шлама на нефть, воду и твердую фазу (кек).

При этом воду и нефть направляют обратно заказчику с целью вторичного использования, а твердую фазу (кек) направляют на утилизацию.

При превышении нижнего уровня предела взрываемости, определяемого при помощи газоанализатора, расположенного на роботизированной пушке с системой видеонаблюдения и освещением 5, посредством установки для подачи инертного газа осуществляют автоматическую подачу инертного газа в резервуар 1 по линии подачи инертного газа 10.

После завершения отвода отложений производят либо переключение подачи размывающего агента с роботизированных пушек с системой видеонаблюдения и освещением 5 на орбитальные моющие головки 6, либо дополнительное подключение орбитальных моющих головок 6 и начинают непрерывный процесс финишной очистки кровли, стен и днища резервуара 1.

Продолжительность финишной очистки резервуара 1 с применением орбитальных моющих головок 6 составляет около 4 часов.

После завершения очистки резервуара 1 вспомогательное оборудование демонтируют, открывают все технологические отверстия, в том числе нижние технологические люки 2 и люки кровли резервуара 13, и ставят резервуар 1 на естественную осушку продолжительностью 2 часа.

Далее производят контроль качества очистки резервуара 1 от отложений, включающий контроль функционирования технологического оборудования резервуара 1, контроль герметичности линий и коммуникаций, контроль загазованности воздушной среды внутри и за пределами резервуара 1, визуальный контроль качества очистки резервуара от отложений и качества очистки кровли, стен и днища резервуара 1.

Чистота внутренних поверхностей и состояние воздушной среды внутри резервуара 1 по окончании процесса обработки оценивают в зависимости от назначения очистки и последующих работ.

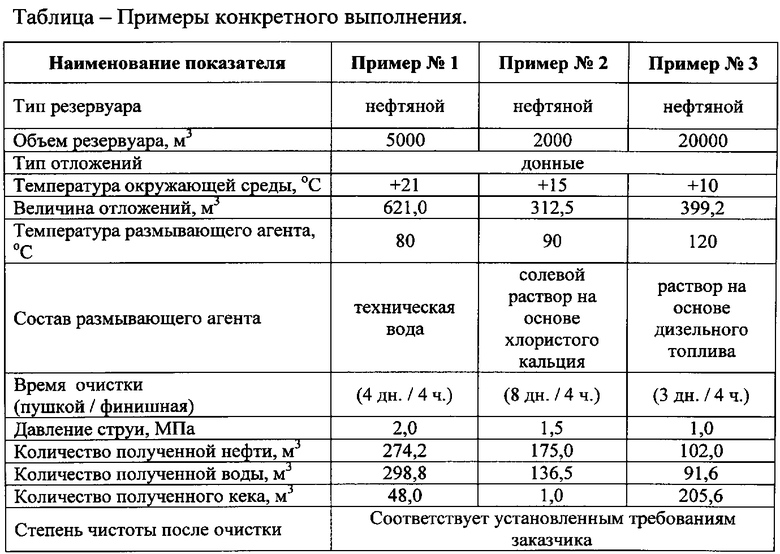

Далее следуют примеры конкретного выполнения, результаты которого приведены в таблице.

Пример 1

Очистка резервуара объемом 5000 м3 и величиной отложений 621 м3 осуществлялась при температуре окружающей среды 21°C.

Очистку отложений проводили с помощью двух роботизированных пушек с системой видеонаблюдения и освещением 5, установленных в нижних технологических люках 2 резервуара 1.

В качестве размывающего агента использовали техническую воду температурой 80°C.

Размыв отложений осуществлялся через роботизированные пушки с системой видеонаблюдения и освещением 5 под давлением 2,0 МПа.

Отвод разжиженных отложений осуществляли посредством двух насосов 4, установленных на самопередвижных установках с дистанционным управлением.

Качество размыва отложений и их последующего отвода дистанционно контролировал оператор посредством системы видеонаблюдения.

Финишную мойку осуществляли в течение 4 часов при помощи орбитальных моющих головок 6, расположенных в люках кровли резервуара 13, под давлением 2,0 МПа, при температуре воды 80°C.

Пример 2

Очистка резервуара объемом 2000 м3 и величиной отложений 312,5 м3 осуществлялась при температуре окружающей среды 15°C.

Очистку отложений проводили с помощью двух роботизированных пушек с системой видеонаблюдения и освещением 5, одна из которых была установлена в одном из нижних технологических люков 2 резервуара 1, другая - на самопередвижной установке с дистанционным управлением.

В качестве размывающего агента использовали солевой раствор на основе хлористого кальция с температурой 90°C.

Размыв отложений осуществлялся через роботизированные пушки с системой видеонаблюдения и освещением 5 под давлением 1,5 МПа.

Отвод разжиженных отложений осуществляли посредством двух насосов 4, установленных на самопередвижных установках с дистанционным управлением.

Качество размыва отложений и их последующего отвода дистанционно контролировал оператор посредством системы видеонаблюдения.

Финишную мойку осуществляли в течение 4 часов при помощи орбитальных моющих головок 6, расположенных на крыше резервуара 1, под давлением 1,5 МПа, при температуре солевого раствора 90°C.

Пример 3

Очистка резервуара объемом 20000 м3 и величиной отложений 399,2 м3 осуществлялась при температуре окружающей среды 10°C.

Очистку отложений проводили с помощью трех роботизированных пушек с системой видеонаблюдения и освещением 5, одна из которых была установлена в одном из нижних технологических люков 2 резервуара 1, другая - на самопередвижной установке с дистанционным управлением, третья - стационарно на треноге посередине днища резервуара 1.

В качестве размывающего агента использовали раствор на основе дизельного топлива с температурой 120°C.

Размыв отложений осуществлялся через роботизированные пушки с системой видеонаблюдения и освещением 5 под давлением 1,0 МПа.

Отвод разжиженных отложений осуществляли посредством двух насосов 4, установленных на самопередвижных установках с дистанционным управлением.

Качество размыва отложений и их последующего отвода дистанционно контролировал оператор посредством системы видеонаблюдения.

Финишную мойку осуществляли в течение 4 часов при помощи орбитальных моющих головок 6, расположенных на крыше резервуара 1, под давлением 1,5 МПа, при температуре размывающего агента 120°C.

Применение заявленного способа очистки позволяет:

- проводить работы по очистке резервуаров от отложений в непрерывном режиме;

- значительно сократить сроки очистки (т.к. технологический процесс происходит в непрерывном режиме: производится механизированная чистка резервуаров от отложений, далее выполняется процесс мойки кровли, стен и днища), сократить энергетические и материальные затраты на проведения работ по очистке резервуаров;

- снизить количество образующихся отходов, сократить расходы на утилизацию отходов, получаемых при очистке резервуаров;

- получить доход за счет продаж извлеченных из отложений продуктов путем извлечения нефтепродукта товарного качества из отложений;

- исключить вероятность возникновения чрезвычайных ситуаций (пожаров, взрывов, отравлений людей, загрязнения окружающей среды) и обеспечить промышленную и экологическую безопасность;

- повысить качество очистки резервуара, что позволяет проводить диагностику, ремонт с применением огневых работ внутри резервуара.

Предлагаемый способ позволяет проводить работы дистанционно в автоматическом режиме, без присутствия человека в резервуаре или возле резервуара, во время отвода отложений и мойки резервуара, без риска нанесения вреда как используемому оборудованию, так и обслуживающему персоналу, поскольку во время проведения работ люди не находятся в резервуаре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ НЕФТИ И НЕФТЕПРОДУКТОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2548077C2 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРА ОТ ОТЛОЖЕНИЙ | 2020 |

|

RU2729673C2 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ДОННОГО ОСАДКА В РЕЗЕРВУАРЕ | 2011 |

|

RU2473402C1 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРА ОТ ДОННЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196062C2 |

| Способ очистки внутренней поверхности резервуаров от донных отложений с применением химических реагентов | 2017 |

|

RU2683742C1 |

| СПОСОБ РАЗМЫВА И УДАЛЕНИЯ ДОННЫХ ОТЛОЖЕНИЙ ИЗ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ С НЕФТЬЮ ИЛИ НЕФТЕПРОДУКТАМИ | 2012 |

|

RU2527792C2 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЯНЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109583C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 1996 |

|

RU2159845C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Способ очистки нефтяного резервуара от отложений | 1989 |

|

SU1743658A1 |

Изобретение относится к нефтяной отрасли, в частности к технологическим процессам сбора, накопления, хранения и транспортировки нефти и нефтепродуктов в резервуарах различного назначения и конструктивного исполнения. Техническим результатом является создание безопасного и эффективного способа проведения работ по очистке нефтяных резервуаров от отложений с последующей их переработкой. Очистка резервуаров включает подачу размывающего агента, разжижение и перемешивание донных отложений, отвод и транспортировку разжиженных отложений на стадию переработки. При этом размыв, разжижение и перемешивание отложений осуществляют с использованием дистанционно управляемых роботизированных пушек, снабженных системой видеонаблюдения и освещения, помещаемых внутрь резервуара через нижние технологические люки. Отвод разжиженных отложений осуществляют насосами, установленными на самопередвижные установки с дистанционным управлением, также помещаемыми внутрь резервуара через нижние технологические люки, а размыв и перемещение осуществляют размывающим агентом температурой в зависимости от температуры окружающей среды до 310°С под давлением от 1,0-10,0 МПа. Мойку кровли, стен, днища осуществляют посредством орбитальных моющих головок, размещаемых в люках кровли резервуара, на которые переключают подачу размывающего агента. При превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар. 2 ил., 1 табл.

Способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, включающий подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом размыв, разжижение и перемешивание отложений осуществляют с использованием дистанционно управляемой роботизированной пушки, стационарно устанавливаемой внутрь резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под заданным давлением, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар, отличающийся тем, что размыв, разжижение и перемешивание отложений осуществляют после герметизации нижних технологических люков и люков кровли резервуара с использованием одной и более дистанционно управляемых роботизированных пушек с системой видеонаблюдения и освещением, дистанционно контролируя через систему видеонаблюдения качество размыва, насосы, осуществляющие отвод разжиженных отложений, качество которого также дистанционно контролируют посредством системы видеонаблюдения, устанавливают на изготовленных во взрывозащищенном исполнении с гидравлическим приводом самопередвижных установках с дистанционным управлением, помещаемых внутрь резервуара через нижние технологические люки и выполненных с возможностью размещения на них роботизированных пушек с системой видеонаблюдения и освещением, орбитальные моющие головки, корпус которых изготовлен из нержавеющей стали и посредством которых осуществляют мойку кровли, стен и днища резервуара, размещают в люках кровли резервуара, при этом роботизированные пушки с системой видеонаблюдения и освещением устанавливают также в нижнем технологическом люке и/или на самопередвижной установке с дистанционным управлением, температуру размывающего агента выбирают в диапазоне до 310°C, в зависимости от температуры окружающей среды, а его давление составляет от 1,0 до 2,0 МПа.

| Рекламный проспект компании "МегаМАКС", на сайте Интернет http://www.kmtinternational.com/russian/pdf/MegaMacs_presentation_marketing_broshure.pdf , 31.08.2007 | |||

| CN 202725567 (U), 13.02.2013 | |||

| Устройство для разгонки рельсов в стыках железнодорожного пути | 1945 |

|

SU69400A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2106211C1 |

| Способ очистки теплообменной поверхности | 1988 |

|

SU1640511A1 |

| Способ очистки полости газопровода и устройство для его осуществления | 1991 |

|

SU1792349A3 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЯНЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109583C1 |

Авторы

Даты

2015-04-10—Публикация

2013-02-26—Подача