Изобретение относится к нефтедобывающей отрасли и может быть использовано при переработке нефтешламов установки промысловой подготовки нефти (УППН) для разделения стойких водно-нефтяных эмульсий промежуточных слоев, накопленных в РВС, а также периодической переработки нефтесодержащих жидких фаз нефтяных амбаров-накопителей.

Уровень техники

Известен способ обработки стойких нефтяных эмульсий, содержащих механические примеси (патент РФ №92010761, кл. МПК C10G 33/04, дата публ. 27.12.1995), включающий нагрев, смешение стойкой нефтяной эмульсии с легкой углеводородной жидкостью и водным раствором деэмульгатора, а также отстаивание. Нефтяную эмульсию вначале смешивают с легкой углеводородной жидкостью при термобарических параметрах, исключающих выделение газовой фазы, а затем смесь диспергируют в водном растворе деэмульгатора при термобарических параметрах выделенной газовой фазы, при этом через водный раствор деэмульгатора пропускают углеводородный газ. Недостатком данного способа является применимость перечисленного оборудования только в стационарных условиях.

Известен способ подготовки амбарной нефти (патент РФ №2169169, кл. МПК C10G 33/04, дата публ. 20.06.2001), в котором для разрушения эмульсии производят разжижение нефти углеводородным растворителем, далее в образовавшуюся смесь нефти и растворителя вводят промысловую нефть и полярный неэлектролит, после чего производят нагрев смеси до 60-80 С.Поле чего вводят в смесь деэмульгатор, а затем щелочную добавку с последующим отстоем и отделением воды. При этом разжижение амбарной нефти углеводородным растворителем осуществляют до требуемой вязкости нефти. Недостатком данного способа является применимость перечисленного оборудования только в стационарных условиях.

Известна установка переработки амбарных углеводородов (патент РФ 116856, МПК C01G15/08, дата публ. 10.06.2012), включающая открытый амбар с исходным сырьем, линию с насосом для подачи исходного сырья из амбара в емкость смешения с сырой нефтью, линию с теплообменником для подачи в емкость смешения с сырой нефтью, линию с насосом для откачки смеси в буферную емкость с теплообменником для нагрева компаундированной смеси, линию с насосом для подачи нагретой смеси в декантер, линию сброса твердых частиц из декантера, линию отвода нефти из декантера, линию отвода стоков воды из вышеуказанных емкостей и декантера, при этом, на байпасной линии между насосом и декантером установлен генератор тока высокой частоты. Недостатком установки является отсутствие центрифуги и стационарное исполнение самой установки.

Известна мобильная установка для очистки резервуаров от нефтешламов и асфальтосмолопарафиновых отложений (патент РФ №71911, кл. МПК В08В 3/08, дата публ. 27.03.2008), включающая емкость для рабочей жидкости, машинное отделение, гидросистему, включающую запорную арматуру и блок насосов, емкость нефтепродуктов, размещенных на одном транспортном средстве. Кроме того, установка снабжена коалесцентно-флотационным сепаратором, в котором происходит фазовое разделение эмульсии на нефтепродукт, рабочую жидкость и механические частицы, а также очистка откачиваемых из очищаемого резервуара паров рабочей жидкости и нефтепродуктов. Установка включает систему газовоздушного подогрева рабочей жидкости, в качестве которой применяется вода, жидкие углеводороды или водные растворы моющих средств. Блок насосов включает насос перекачки эмульсии и насос перекачки нефтепродукта, высоконапорный насос подачи рабочей жидкости, напорный насос перекачки раствора, погружной шнековый насос подъема высоковязких нефтепродуктов и эжекторный насос. Недостатком данной установки является применимость перечисленного оборудования только в стационарных условиях.

Наиболее близкой по конструктивному решению и достигаемому техническому результату является мобильная установка трехступенчатого разделения нефтешламов (http://otrabotka.com), производство фирмы Huning Umwelttechnik (Германия), монтируемая на металлической раме, длина контейнера составляет порядка 12. Оборудование, расположенное в один ярус, включает насос, перекачивающий сырьевой материал в вибрационный сепаратор, перед подачей в который сырье нагревают до 50°С путем предварительного смешивания с уже отсепарированным и нагретым нефтешламом. В вибрационном сепараторе отсеивают мехпримеси размером более 1 мм в шнековый конвейер для направления в резервуар ТБО. Жидкую фазу нефтеэмульсии собирают в промежуточном резервуаре с мешалкой для гомогенизации жидкости и предотвращения осаждения оставшейся твердой фазы. Часть жидкости из этого же резервуара откачивают насосом для использования в цикле обогрева исходного сырья, остальную часть направляют в декантер, предварительно произведя нагрев смеси в теплообменнике. Твердую фазу (мехпримеси) направляют из декантера в емкость сбора нефтешлама. Нагретое в промежуточном теплообменнике сырье направляют на вход трехфазной центрифуги, после чего твердый осадок из центрифуги направляют в контейнер ТБО. Установка оснащена двумя 250-литровыми резервуарами с деэмульгаторами с дозирующими насосами. Чистый нефтепродукт накапливают в отдельном резервуаре. Выделенную из нефтешлама воду дополнительно фильтруют и накапливают в резервуаре. Грубо очищенные нефтепродукты возвращают обратно на вход декантера. Недостатком данной установки являются большие габариты установки, что усложняет процесс ее перемещения по магистралям и грунтовым дорогам.

Раскрытие изобретения

Задачей данного изобретения является создание мобильного устройства для проведения операций по разделению стойких водно-нефтяных эмульсий промежуточных слоев, накопленных на промыслах добычи нефти и газа в резервуарах вертикальных стальных (РВС), а также периодической переработки нефтесодержащих жидких фаз нефтяных амбаров-накопителей с выделением из них нефтяной фазы (целевой продукт), водной фазы и шлама.

Технический результат, достигаемый при использовании данного изобретения, заключается в снижение количества нефтешлама в амбарах хранения без вывоза его за пределы установки промысловой подготовки нефти (УППН), а также в повышении эффективности использования периодически действующего оборудования, предназначенного для разделения стойких водно-нефтяных эмульсий промежуточных слоев.

Технический результат обеспечивается благодаря тому, что подготовку промслоев из амбаров-накопителей производят с использованием мобильной установки, включающей гидавлически связанное между собой оборудование, в том числе емкость-усреднитель, декантер, центрифугу, емкость промежуточного нефтепродукта, емкость готовой нефти, емкость тяжелой воды (водной фазы нефтепродукта), емкость нефтешлама, теплообменное оборудование, блок подготовки подачи деэмульгатора с насосами, блок подготовки и подачи флокулянта с насосами, азотную станцию с возможностью подготовки сжатого воздуха для нужд КИПиА, систему технологических трубопроводов, систему автоматического управления установкой, размещенное в нескольких контейнерах, расположенных друг на друге в два яруса, при этом выход амбара-накопителя, через пластинчатый теплообменник, расположенный в контейнере №1 нижнего яруса, гидравлически связан со входом емкости-усреднителя контейнера №2 верхнего яруса, выход из емкости-усреднителя гидравлически связан со входом в декантер, расположенном в контейнере №3 верхнего яруса,при этом один из выходов декантера гидравлически связан с центрифугой, расположенной в том же контейнере, что и декантер, другой выход декантера гидравлически связан с емкостью сбора тяжелой воды (водной фазы нефтеэмульсии), размещенной в контейнере №4 нижнего яруса, и следующий выход из декантера связан трубопроводом с емкостью сбора нефтешлама, размещенной в контейнере №1 нижнего яруса, при этом в один из выходов центрифуги, размещенной в контейнере №3 верхнего яруса, гидравлически связан с входом емкости готовой нефти контейнера №1 нижнего яруса, другой выход центрифуги гидравлически связан с емкостью сбора тяжелой воды (водной фазы нефтеэмульсии), размещенной в контейнере №4 нижнего яруса и следующий выход центрифуги связан трубопроводом с емкостью сбора нефтешлама, размещенной в контейнере №1 нижнего яруса, при этом система дозировки деэмульгатора, расположенная в контейнере №6 нижнего яруса, гидравлически связана с входом емкости-усреднителя контейнера №2 верхнего яруса и трубопроводом подвода нефтеэмульсии в декантер контейнера №3 верхнего яруса, при этом система дозировки флокулянта, расположенная в контейнере №6 нижнего яруса, гидравлически связана с входом емкости-усреднителя контейнера №2 верхнего яруса и трубопроводом подвода нефтеэмульсии в декантер контейнера №3 верхнего яруса, при этом выход азотной станции, расположенной в контейнере №5 нижнего яруса гидравлически связан со входом декантера и входом центрифуги, расположенных в контейнере №3 верхнего яруса.

Краткое описание чертежей

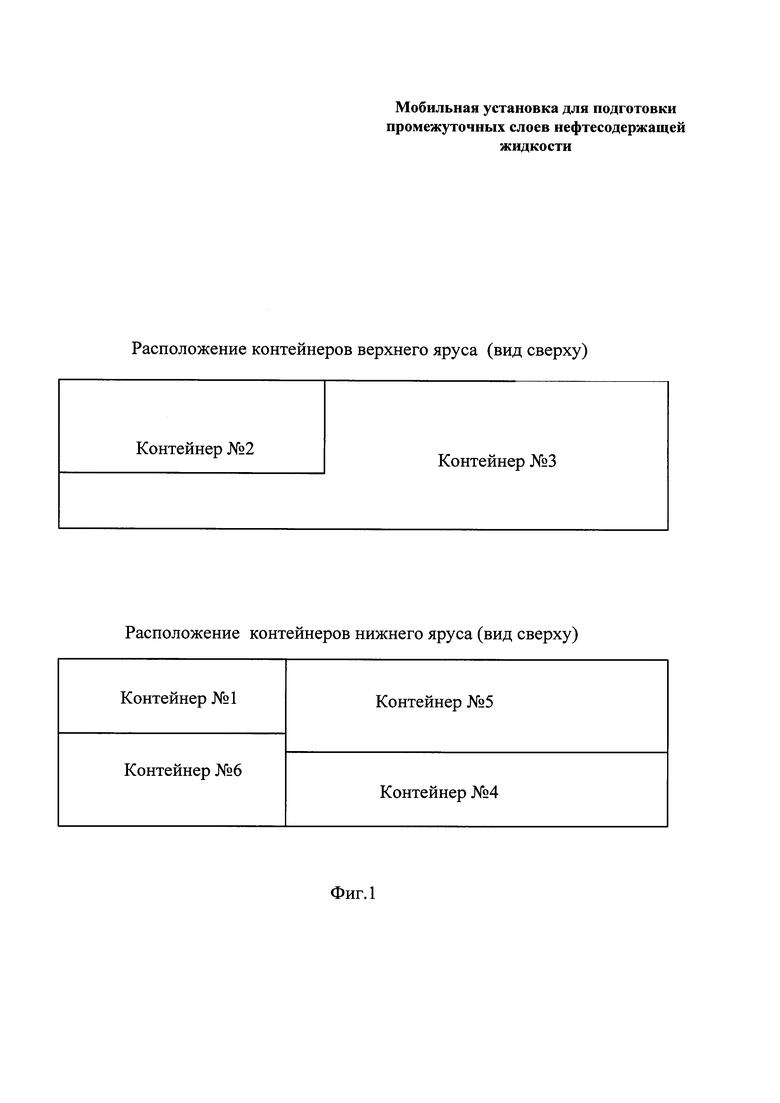

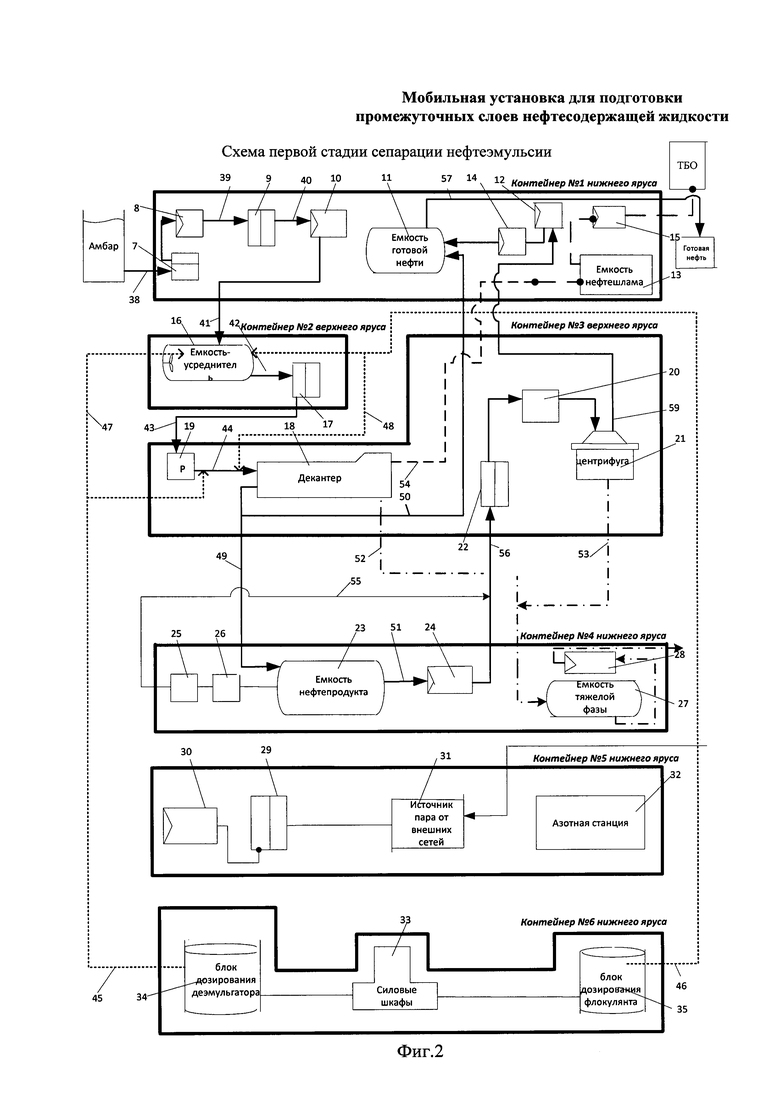

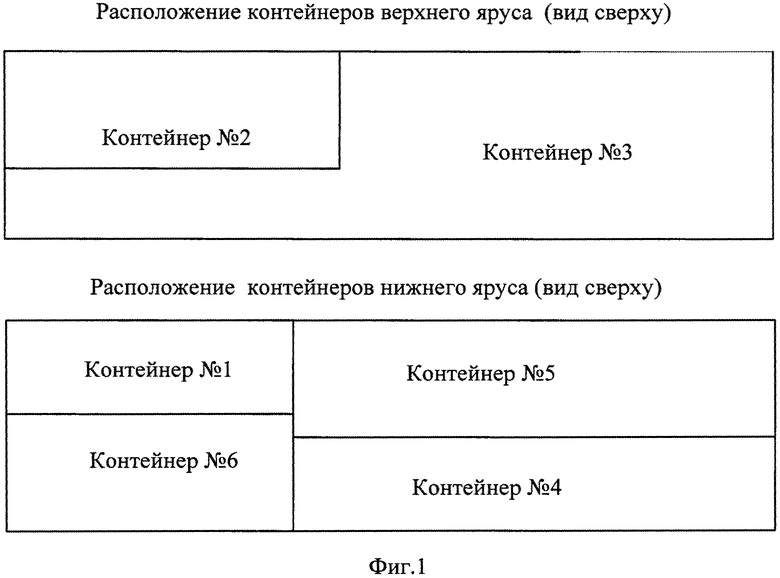

На Фиг. 1 представлена условная схема размещения контейнеров верхнего и нижнего ярусов. На Фиг. 2 представлена схема соединения оборудования в контейнерах мобильной установки для подготовки промежуточных слоев нефтяной эмульсии на первой стадии сепарации. На

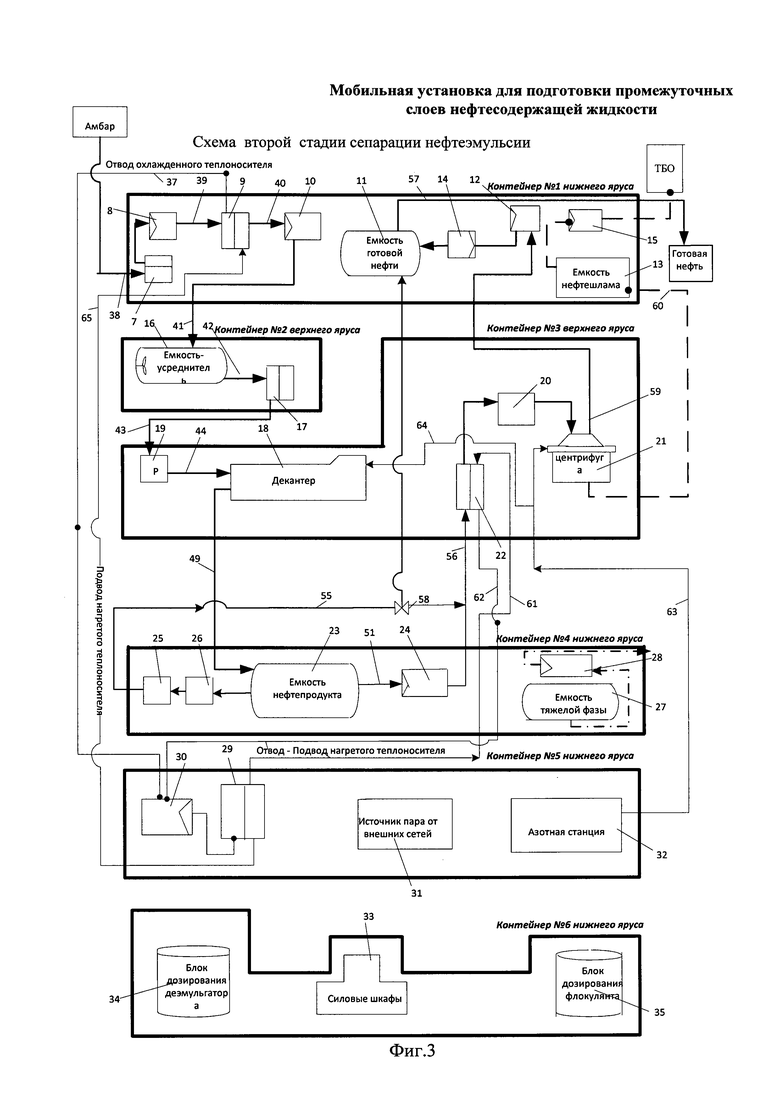

Фиг. 3 представлена схема соединения оборудования в контейнерах мобильной установки для подготовки промежуточных слоев нефтяной эмульсии на второй стадии сепарации.

Осуществление изобретения

Конструкция мобильной установки для подготовки промежуточных слоев нефтесодержащей жидкости выполнена в виде нескольких контейнеров с расположенным внутри необходимым оборудованием. Контейнеры размещают в два яруса с обеспечением беспрепятственной совместной работы всех блоков оборудования и обеспечения их жесткости в процессе транспортировки на территорию УППН. Режим работы мобильной установки для подготовки промежуточных слоев - периодический. Габаритные размеры оборудования позволяют транспортировать его автомобильным транспортом по автодорогам общего пользования. Предусмотрена возможность монтажа блоков со всеми объектами инфраструктуры и жизнеобеспечения на ограниченной площадке действующего объекта: площадь - не более 800 м2. Производительность мобильной установки для подготовки промежуточных слоев - до 10 м3/ч на подаче в декантер; при подготовке промежуточных слоев из амбара - 5÷10 м3/ч в зависимости от состава на входе. Нефтеэмульсию для переработки накапливают в стационарном амбаре-накопителе.

На нижнем ярусе мобильной установки расположены контейнеры 1, 4, 5, 6. На верхнем ярусе расположены контейнеры 2, 3 (Фиг. 1).

Внутри контейнера №1 нижнего яруса размещены следующие блоки оборудования: сдвоенный механический фильтр грубой очистки 7, винтовой насос циркуляционный 8, теплообменник пластинчатый 9, винтовой насос 10 подачи нефтеэмульсии на декантер 18, емкость готовой нефти 11, винтовой насос 12 выдачи готового продукта (нефти), емкость нефтешлама 13, насос мембранный (пневмопривод) 14, насос 15 винтовой шламовый (для транспортировки твердой фазы после декантера 18).

Внутри контейнера №2 верхнего яруса размещено следующее оборудование: емкость-усреднитель 16 с мешалкой и тэном, теплообменник пластинчатый 17.

Внутри контейнера №3 верхнего яруса размещены: декантер 18 3-х фазный с инертизацией (например, Petromaster CF6000), массовый расходомер 19 входа продукта в декантер 18, массовый расходомер 20 входа продукта в центрифугу, центрифуга 21 3-х фазная тарельчатая (например, OSE 80-01-537/50), теплообменник пластинчатый 22 (для подогрева нефтепродукта перед центрифугой).

Внутри контейнера №4 нижнего яруса размещены: емкость нефтепродукта 23 (легкая фаза после декантера 18) с ТЭНом, винтовой насос 24 подачи нефтепродукта на центрифугу 21, механические фильтры тонкой очистки 25 и 26, емкость тяжелой воды (водной) фазы 27, насос центробежный 28 (водная фаза после декантера и центрифуги).

Внутри контейнера №5 нижнего яруса размещены паровой пластинчатый теплообменник 29, насос центробежный 30 (промежуточный теплоноситель), источник пара от внешних сетей 31, азотная станция 32 с отбором сжатого воздуха, включающая компрессор, осушитель, ресивер сжатого воздуха, блок фильтров, генератор азота, ресивер промежуточный азота, ресивер накопительный азота.

Внутри контейнера №6 нижнего яруса размещены силовые шкафы 33 панели управления, блок дозировки деэмульгатора 34, блок дозировки флокулянта 35. Мобильная установка смонтирована на жесткой раме с колесами.

В условиях использования данной мобильной установки на объектах ООО «ЛУКОЙЛ-ПЕРМЬ», ее проектная производительность составляет порядка 19 м3/час на входе по исходному продукту. На выходе из установки параметры продукта составляют: легкая фаза (нефтяная фракция) обводнена до 1%, содержание мехпримесей не более 0,05%.

Система трубопроводной обвязки включает: -трубопровод 38 подачи сырья, связывающий стационарный накопитель (амбар) с входным сдвоенным механическим сетчатым фильтром 7 (Фиг. 2);

трубопровод 39 подачи нефтяной эмульсии, очищенной от твердых частиц, из винтового насоса 8 на вход теплообменника 9,'

-трубопровод 40 подачи нагретой нефтяной эмульсии, связывающий теплообменник 9 с входом насоса 10;

-трубопровод 41 подачи нагретой нефтяной эмульсии, связывающий выход насоса 10 с входом емкости-усреднителя 16;

-трубопровод 42 подачи нефтяной эмульсии для дополнительного нагрева, связывающий емкость-усреднитель 16 с теплообменником 17;

- трубопровод 43 подачи нагретой нефтяной эмульсии из теплообменника 17 на вход расходомера 19 декантера 18;

-трубопровод 44 подачи нагретой нефтяной эмульсии через расходомер 19 на вход декантера 18;

-трубопровод 45 подачи дозированного деэмульгатора из блока дозировки деэмульгатора 34 в декантер 18 (Фиг. 2);

- трубопровод 46 подачи дозированного реагента из блока дозировки флокулянта 35 в емкость-усреднитель 16 (Фиг. 2);

- трубопровод 47 подачи деэмульгатора из блока дозировки деэмульгатора 34 в емкость-усреднитель 16 (Фиг. 2);

-трубопровод 48 подачи флокулянта из блока дозировки флокулянта 35 в декантер 18 (Фиг. 2);

- трубопровод 49 вывода нефтяной (легкой) фазы, соединяющий выход декантера 18 с входом емкости нефтепродукта 23;

-трубопровод 50 отвода готовой нефти из декантера 18 в емкость готовой нефти 11 (Фиг. 2);

-трубопровод 51 отвода нефтепродукта, соединяющий выход емкости нефтепродукта 23 с входом насоса 24;

-трубопровод 52 отвода водной (тяжелой) фазы, соединяющий один из выходов декантера 18 с входом емкости тяжелой фазы 27 (Фиг. 2);

-трубопровод 53 отвода тяжелой фазы, соединяющий один из выходов центрифуги 21 с входом емкости тяжелой фазы 27 (Фиг. 2);

-трубопровод 54 отвода твердых примесей (кека) из декантера 18 в приемную камеру емкости сбора нефтешлама 13 (Фиг. 2);

-трубопровод 55 для отвода нефтяной (легкой) фазы на вторую стадию сепарации, соединяющий емкость нефтепродукта 23 с входом теплообменника 22 -трубопровод 56 соединяет выход насоса 24 с входом теплообменника 22 -трубопровод 57 отвода готовой нефти, соединяющий емкость готовой нефти 11 со стационарной емкостью готовой нефти УППН (Фиг. 3),

-трубопровод 59 отвода через насосы 14, 12 очищенной от воды нефтяной фазы, соединяющий один из выходов центрифуги 21 с входом емкости готовой нефти 11 (Фиг. 3);

- трубопровод 60 отвода нефтешлама из центрифуги 21 в емкость сбора нефтешлама 13 (Фиг. 3);

-трубопровод 61 подвода теплоносителя в теплообменник 22 из теплообменника 29 (Фиг. 3);

-трубопровод 62 подвода охлажденного теплоносителя из теплообменника 22 в теплообменник 29(Фиг. 3);

- трубопровод 63 подачи азота из азотной станции 32 в центрифугу 21 (Фиг. 3);

- трубопровод 64 подачи азота из азотной станции 32 в декантер 18 (Фиг. 3);

- трубопровод 65 подвода нагретого теплоносителя из теплообменника 29 в теплообменник 9;

-трубопровод 37 отвода охлажденного промежуточного носителя, связывающий теплообменник 29 с теплообменником 9 (Фиг. 3).

Установка работает следующим образом:

Предназначенные для очистки промслой или нефтяную эмульсию с содержанием воды 5-90%, нефти 10-95%, с содержанием твердых частиц до 30% под давлением не более 0,15 МПА в диапазоне температур +5…+75°С из амбара-накопителя по трубопроводу 38 (Фиг. 2) направляют на вход сдвоенного механического сетчатого фильтра 7, ячейка перфорированной сетки которого не превышает 3×3 мм, где поток очищают от крупных механических частиц. Конструкция фильтра 7 позволяет производить очистку или замену фильтрующего элемента без остановки технологического процесса. Фильтр 7 оборудован трубопроводами отвода сопутствующих газов и сливом отстоя в дренаж. Сигнал о необходимости замены фильтрующего элемента фильтра 7 поступает от разницы показания датчиков давления, установленных на входе и выходе из фильтра 7 (на Фиг. 1-3 не показаны).

Очищенную от крупных твердых частиц нефтяную эмульсию подают через винтовой насос 8 (расход порядка 20 м3/час) по трубопроводу 39 в пластинчатый теплообменник 9 (тепловая нагрузка до 154 кВт) предварительного нагрева. Подачу нефтяной эмульсии регулируют частотным преобразователем. В теплообменнике 9 нефтяную эмульсию нагревают промежуточным теплоносителем теплообменника 29, подаваемого насосом 30 по трубопроводу 37, до 70…90°С. Нагретую нефтяную эмульсию по трубопроводу 41, винтовым насосом 10, направляют на вход емкости-усреднителя 16 (емкость порядка 15 м3), которая содержит мешалку и нагревающий ТЭН, поддерживающий температуру нефтяной эмульсии с целью предотвращения кристаллизации парафина в емкости-усреднителе 16. Измерение температуры исходного продукта в емкости-усреднителе 16 осуществляют с использованием датчиков температуры. Объем емкости-усреднителя 16 составляет около 15 м3. Для создания однородности всего объема перерабатываемого продукта емкость оснащена тихоходной мешалкой (на Фиг. 1-3 не показана). Контроль уровня заполнения емкости осуществляют четырьмя уровнями реле, сигнализирующими об аварийном уровне заполнения.

Нагрев исходного продукта осуществляют в два этапа: предварительный нагрев нефтяной эмульсии в теплообменнике 9, поступившей в емкость-усреднитель 16 по трубопроводу 41, гидравлически соединяющий элементы контейнера 1 нижнего яруса и контейнера 2 верхнего яруса. Окончательный нагрев нефтяной эмульсии, поступившей из емкости-усреднителя 16 по трубопроводу 42, осуществляют в проточном теплообменнике 17 до оптимального уровня температуры сепарации, после чего поток направляют далее по трубопрводу 43, гидравлически соединяющему контейнер 2 верхнего яруса с контейнером 3 верхнего яруса, через массовый расходомер 19, установленный на трубопроводе 44 непосредственно перед входом в декантер 18. С использованием частотного преобразователя насоса 10 подачи нефтяной эмульсии, регулируют объем подаваемого исходного сырья в декантер 18 по трубопроводам 38, 39, 40, 41, 42, 43, 44.

Для наиболее эффективной коагуляции механических частиц, а также для «разбития» нефтяной эмульсии на всех стадиях центробежной сепарации, установка снабжена автоматическим блоком дозировки деэмульгатора 34 и блоком дозировки флокулянта 35. Блоки 34 и 35 оснащены технологическими емкостями с мешалками и дозирующими насосами (на Фиг. 1-3 не показаны). Подачу дозированного флокулянта или деэмульгатора из блоков 34, 35, размещенных в контейнере 6 нижнего яруса, осуществляют либо в емкость -усредитель 16 контейнера 2 верхнего яруса по трубопроводам 45, 46, либо по трубопроводам 47, 48 непосредственно в трубопровод 44 подачи нефтяной эмульсии в декантер 18 контейнера 3 верхнего яруса.

Первую стадию сепарации нефтяной эмульсии (Фиг. 2) в декантере 18 производят следующим образом: подогретую до температуры 80…90°С нефтяную эмульсию подают в декантер 18. В декантере 18 нефтеэмульсию, под действием центробежных сил, разделяют на три фазы: нефтяную (легкую), водную (тяжелую) и твердую (мехпримеси).

Нефтяную (легкую) фазу, являющуюся целевым продуктом переработки промслоев, выводят по трубопроводу 49 из декантера 18 за счет гравитации (самотеком) через гидравлический затвор разделительной системы и собирают в емкости нефтепродукта 23 контейнера 4 нижнего яруса. Технологическая схема позволяет нефтяную (легкую) фазу в виде готового нефтепродукта направлять из декантера 18 по трубопроводу 50 в емкость готовой нефти 11, расположенную в контейнере 1 нижнего яруса. Емкость нефтепродукта 23 имеет примерный объем порядка 5 м3, оборудована ТЭНом.

Водную фазу (тяжелую), имеющую более высокую плотность, концентрирующуюся в слое на внутренней стенке барабана декантера 18, выводят самотеком по трубопроводу 52 - из декантера 18, по трубопроводу 53-из центрифуги 21, через центробежный насос 28, находящихся в контейнере 3 верхнего яруса, в емкость 27 тяжелой фазы, объем которой составляет порядка 5 м3. Контроль уровня заполнения емкости 27, расположенной в контейнере 4 нижнего яруса, осуществляют четырьмя реле уровня, показывающими технологический уровень заполнения, защищая центробежный насос выгрузки водной фазы 28 от работы «всухую». Перекачивание водной фазы в стационарный трубопровод осуществляют под давлением не более 0,3 МПа. На выходе из установки на трубопроводе водной фазы предусматривают фланцевое соединение или возможность подключения гибкого рукава через быстроразъемное соединение. Давление нагнетания, создаваемое насосом 28, обеспечивает гарантированный вывод водной (тяжелой) фазы.

Твердые примеси (кек) отводят из декантера 18 в приемную камеру емкости нефтешлама 13 по трубопроводу 54, и далее, насосом 15 транспортируют за пределы установки и выгружают в контейнер ТБО. Сигнал на включение и выключение шнекового насоса 15 подается от тензодатчиков, на которые установлен канал выгрузки твердой фазы. С помощью реле температуры осуществляют непрерывный контроль в нижней точке канала выгрузки кека.

Вторая стадия сепарации подготовки нефти (Фиг. 3)

Нефтяную (легкую) фазу выводят из емкости нефтепродукта 23 винтовым насосом 24 под давлением и при температуре 70…80°С, через сдвоенные фильтры 25, 26 по трубопроводу 55 и направляют на вторую стадию сепарации.

Емкость нефтепродукта 23 имеет примерный объем порядка 5 м3, оборудована ТЭНом. Контроль уровня заполнения емкости 23 осуществляют четырьмя реле разного уровня, предотвращающими возможность «холостой» работы винтового насоса 24 подачи нефтяной эмульсии по трубопроводу 51, через пластинчатый теплообменник 22, по трубопроводу 56 из емкости нефтепродукта 23 контейнера 4 нижнего яруса на центрифугу 21 контейнера 3 верхнего яруса.

Размер ячейки картриджа фильтров 25, 26 составляет порядка 5 мм. Конструкция фильтров такова, что возможна замена и очистка фильтрующего элемента без остановки технологического процесса. Корпуса фильтров 25, 26 оборудованы трубопроводами отвода сопутствующих газов и возможности слива накопившегося отстоя в дренажную линию. Сигнал о необходимости замены фильтров поступает от разницы показаний датчиков давлений, установленных на входе в фильтры 25, 26 и на выходе из них.

Нефтяную фазу через массовый расходомер 20, через теплообменник 22 по трубопроводу 56 подают на вход центробежного сепаратора 21. Перед этим, в теплообменнике 22 нефтяную фазу нагревают до оптимальный температуры сепарации (обычно до 90…95°С для тяжелой нефти). Возможно направление потока нефтяной фазы без прохождения теплообменника 22, напрямую в емкость нефти 11 по трубопроводу 50, переключив трехходовой кран 58. Накопленную в емкости 11 готовую нефть по трубопроводу 57 насосом 12, размещенными в контейнере 1 нижнего яруса, сливают в стационарную емкость готовой нефти.

Этап окончательного отделения воды и механических примесей из нефтепродукта в сепараторе 21 осуществляют следующим образом. Жидкую нефтяную фазу, нагретую до 90-95°С, подают под избыточным давлением в трубопровод подачи центробежного сепаратора 21. За счет высокой скорости вращения барабана (порядка 5900 об/мин), в зоне сепарации создается вектор разделения жидкостей различной плотности при одновременном осаждении механических частиц в шламовом пространстве на периферии барабана. Дополнительно очищенную от воды нефтяную фазу, после центрифуги 21, по трубопроводу 59, направляют на вход емкости нефти 11. Накапливающиеся в шламовом пространстве барабана механические примеси (твердые вещества) через регулярные интервалы времени автоматически, за счет подачи в барабан операционной воды под давлением 0,3 МПА, отводят в емкость нефтешлама 13 по трубопроводу 60. Емкость нефтешлама 13 укомплектована приборами контроля давления и уровня. Предохранительная арматура емкости 13 обеспечивает нормальную работу при повышенном давлении, сбрасывая избыточное давление газов на «свечу».

Нагрев теплообменника 22, расположенного в контейнере 3 верхнего яруса, производят промежуточным теплоносителем через паровой пластинчатый теплообменник 29, из которого по трубопроводу 61 направляют в теплообменник 22 горячую среду, а с помощью насоса 30 по трубопроводу 62 нагнетают обратно в теплообменник 29 охлажденную среду из теплообменника 22 для нагрева, при этом в качестве теплоносителя используют водяной пар с температурой порядка 170°С и давлением 0,8МПа.

В установке предусмотрен контур осуществления возврата готового продукта на повторную сепарацию (на Фиг. 1-3 не показан). Контур используют также при пуско-наладочных работах, при отладке, когда отсепарированный продукт не соответствует требуемой группе качества.

Контейнер 5 нижнего уровня включает в себя азотную станцию 32, подающую азот по трубопроводу 64 в декантер 18, и по трубопроводу 63 - в центрифугу 21 для вытеснения из них образовавшейся в процессе очистки нефтепродукта газовоздушной взрывоопасной смеси. Давление, создаваемое автономной системой получения газообразного азота азотной станции 32, составляет порядка 60x10-4 МПА, При превышении давления в емкости срабатывает сбросной клапан, направляющий избыток газа на свечу. Установленные датчики предупреждают о снижении давления в каждой емкости.

Выходные параметры нефтяной (легкой фазы), полученные на установке -обводненность до 1% и содержание механических частиц не более 0,05 об.%. Качество очистки водной (тяжелой) фазы на выходе установки зависит от многих параметров, основными из которых являются настройки центрифуг, эффективность применяемых деэмульгаторов и флокулянтов, отсутствие стойких нефтеэмульсий в продуктах переработки. Предлагаемая к защите конструкция используется ООО «ЛУКОЙЛ-ПЕРМЬ».

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| Мобильная установка подготовки нефти в технологии ранней добычи | 2021 |

|

RU2789197C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739189C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЛОВУШЕЧНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2260032C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

Изобретение относится к нефтедобывающей отрасли и может быть использовано при переработке нефтешламов установки промысловой подготовки нефти (УППН) для разделения стойких водонефтяных эмульсий промежуточных слоев. Изобретение касается мобильной установки для подготовки промежуточных слоев нефтесодержащей жидкости, включающей гидравлически связанное между собой оборудование, в том числе емкость-усреднитель, декантер, центрифугу, емкость промежуточного нефтепродукта, емкость готовой нефти, емкость тяжелой воды (водной фазы нефтепродукта), емкость нефтешлама, теплообменное оборудование, блок подготовки подачи деэмульгатора с насосами, блок подготовки и подачи флокулянта с насосами, азотную станцию с возможностью подготовки сжатого воздуха для нужд КИПиА, систему технологических трубопроводов, систему автоматического управления установкой, размещенное в нескольких контейнерах, расположенных друг на друге в два яруса. Технический результат - снижение количества нефтешлама в амбарах хранения без вывоза его за пределы установки промысловой подготовки нефти (УППН), повышение эффективности использования периодически действующего оборудования, предназначенного для разделения стойких водонефтяных эмульсий промежуточных слоев. 3 ил.

Мобильная установка для подготовки промежуточных слоев нефтесодержащей жидкости, включающая гидравлически связанные между собой емкость-усреднитель, декантер, центрифугу, емкость промежуточного нефтепродукта, емкость готовой нефти, емкость тяжелой воды (водной фазы нефтепродукта), емкость нефтешлама, теплообменники, систему дозирования деэмульгатора, систему дозирования флокулянта, азотную станцию, насосы, фильтры, отличающаяся тем, что указанное оборудование размещено двумя ярусами в контейнерах, при этом выход амбара-накопителя, через пластинчатый теплообменник, расположенный в одном из контейнеров нижнего яруса, гидравлически связан со входом емкости-усреднителя одного из контейнеров верхнего яруса, выход из емкости-усреднителя гидравлически связан со входом в декантер, расположенном в одном из контейнеров верхнего яруса, при этом один из выходов декантера гидравлически связан с центрифугой, расположенной в том же контейнере, что и декантер, другой выход декантера гидравлически связан с емкостью сбора тяжелой воды (водной фазы нефтеэмульсии), размещенной в одном из контейнеров нижнего яруса, и следующий выход из декантера связан трубопроводом с емкостью сбора нефтешлама, размещенной в одном из контейнеров нижнего яруса, при этом один из выходов центрифуги, размещенной в одном из контейнеров верхнего яруса, гидравлически связан с входом емкости готовой нефти одного из контейнеров нижнего яруса, другой выход центрифуги гидравлически связан с емкостью сбора тяжелой воды (водной фазы нефтеэмульсии), размещенной в одном из контейнеров нижнего яруса, и следующий выход центрифуги связан трубопроводом с емкостью сбора нефтешлама, размещенной в одном из контейнеров нижнего яруса, при этом система дозирования деэмульгатора и система дозирования флокулянта, расположенные в одном из контейнеров нижнего яруса, гидравлически связаны с входом емкости-усреднителя и с трубопроводом подвода нефтеэмульсии в декантер, размещенных в одном из контейнеров верхнего яруса, при этом выход азотной станции, расположенной в одном из контейнеров нижнего яруса, гидравлически связан с входом декантера и входом центрифуги, расположенных в одном из контейнеров верхнего яруса.

| Устройство для оптической сигнализации | 1945 |

|

SU68507A1 |

| Устройство для предотвращения изменения направления вращения кранового электродвигателя при спуске груза | 1949 |

|

SU88663A1 |

| Приспособление для предохранения воздушных проводов от падения при разрушении палочных изоляторов | 1957 |

|

SU116856A1 |

| Многофазный преобразователь постоянного напряжения в постоянное | 1985 |

|

SU1275692A1 |

| US 2010059451 A1, 11.03.2010. | |||

Авторы

Даты

2019-02-25—Публикация

2018-08-31—Подача