Изобретение относится к деревообрабатывающей промышленности и, в частности, к способам изменения физико-механических свойств древесины.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ изменения физико-механических свойств древесины, состоящий в том, что древесину помещают в герметичную камеру, создают в камере вакуум и производят химическую обработку древесины путем подачи в камеру газообразного аммиака под давлением и термообработку древесины при 110 - 120oC (например, авт. св. СССР N 899349, кл. B 27 K 5/02, 1980).

Недостатком известного способа является повышенный расход аммиака и поэтому повышенные энергозатраты на обработку единицы древесины. Кроме того, известный способ имеет ограниченные функциональные возможности, поскольку его производственный цикл заканчивается в герметичной камере, что не позволяет осуществлять дальнейшее пластическое формообразование древесины.

Техническим результатом, на достижение которого направлен заявляемый способ, является снижение энергозатрат на обработку единицы древесины и расширение его функциональных возможностей за счет того, что производственный цикл может продолжаться и за пределами герметичной камеры, что позволяет осуществлять пластическое формообразование древесины путем ее изгиба, уплотнения и нанесения на поверхность рельефного рисунка. Кроме того, заявляемый способ позволяет использовать и соответственно расширить область применения древесины сравнительно малоценных пород (ольха, осина, береза и др.) вместо дефицитной дорогостоящей древесины ценных пород (орех, красное дерево и др. ). Расширяется также возможность применения древесины малоценных пород в строительстве, мебельной промышленности, декоративном искусстве и других отраслях народного хозяйства.

Для достижения указанного технического результата в известном способе изменения физико-механических свойств древесины, состоящем в том, что древесину помещают в герметичную камеру, создают в камере вакуум и производят химическую обработку древесины путем подачи в камеру газообразного аммиака под давлением, перед помещением в камеру влажность древесины доводят до 7 - 15%, после подачи аммиака нагревают древесину до 80 - 85oC, аммиак подают под давлением не выше 0,17 МПа, затем снижают давление в камере до атмосферного и создают в ней вакуум до величины 0,03 МПа для отсасывания паров непрореагировавшего аммиака, после чего вновь поднимают давление в камере до атмосферного и производят термообработку древесины, причем перед термообработкой осуществляют сушку древесины до получения ее влажности 5 - 6%, а термообработку проводят в герметичной камере путем нагрева ее до 110 - 120oC и выдерживают при этой температуре в течение 1 - 5 ч до получения ее требуемой тональности, а сушку древесины осуществляют путем циклического изменения температуры и давления в камере одновременным повышением температуры до 85oC и давлении до 0,17 МПа, и последующим снижением температуры до 60oC и давления до 0,03 МПа, причем термообработку можно производить не в герметичной камере, а в пресс-форме, в которой одновременно проводят формообразование и сушку древесины.

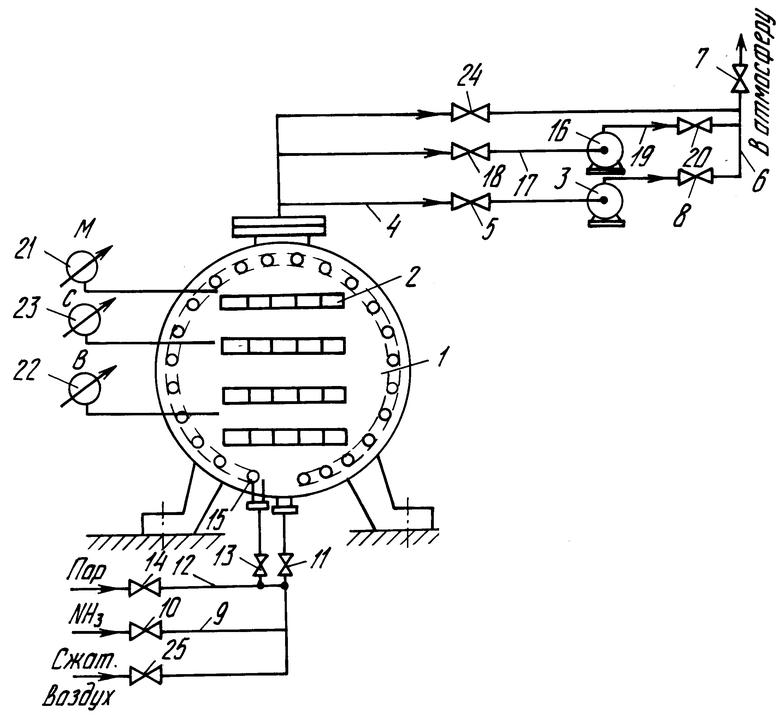

На чертеже изображена схема установки для осуществления заявляемого способа.

Для осуществления способа изменения физико-механических свойств древесины в герметичную камеру 1 помещают древесину 2 (заготовки изделий - пиломатериалы из ольхи, березы, осины и других пород дерева) с требуемой исходной влажностью 7 - 15%. Использование древесины с влажностью менее 7% не обеспечивает достаточного выражения текстуры древесины и ее окрашивания. Использование древесины влажностью более 15% резко увеличивает выход побочной продукции, в частности, аммиачной воды. Затем в камере снижают давление (создают вакуум) до 0,03 МПа путем откачивания из нее воздуха посредством вакуум-насоса 3 через магистраль 4 при открытом вентиле 5 и направления воздуха по магистрали 6 при открытых вентилях 7 и 8 в атмосферу. После откачивания воздуха вентили 5, 7 и 8 закрываются. Затем по магистрали 9 при открытых вентилях 10 и 11 в камеру 1 подают под давлением газообразный аммиак, после чего вентили 10 и 11 закрывают. Затем подогревают древесину 2 до 80 - 85oC путем разогрева камеры 1 паром, подаваемым по магистрали 12 при открытых вентилях 13 и 14 в паропроводы 15. Разогрев камеры может быть осуществлен также встроенными в нее ТЭНами или источником ТВЧ. После этого производят химическую обработку древесины путем организации циркуляции в камере 1 газоаммиачной смеси от вентилятора 16, магистраль 17 которого введена в камеру 1 и сообщается с ней при открытом вентиле 18, а магистраль 19 при открытых вентилях 20 и 7 сообщается через магистраль 6 с атмосферой. Вентилятор может быть встроен непосредственно в камеру 1. Химическую обработку древесины производят при режимах, обеспечивающих оптимальные технико-экономические показатели процесса, а именно, при указанной температуре и давлении не выше 0,17 МПа. Давление, разрежение и температуру в камере 1 контролируют по манометру 21, вакуумметру 22 и термометру 23. При этом благодаря тому, что аммиак вступает в химическое взаимодействие с древесиной и впитывается ею, его объем уменьшается и давление в камере падает. Для поддержания давления в камеру 1 подают дополнительные порции аммиака по магистрали 9 при открывании вентилей 10 и 11. Процесс химической обработки древесины считают законченным, если течение 2 ч давление в камере не уменьшается. После окончания процесса обработки древесины аммиаком давление в камере 1 снижают до атмосферного (0,1 МПа) путем открытия вентилей 7 и 24. После достижения в камере 1 атмосферного давления закрывают вентиль 24 и вакуум-насосом 3 создают в камере 1 вакуум до величины 0,03 МПа при открытых вентилях 5, 8 и 7, после чего эти вентили закрывают. Вакуумирование камеры осуществляют для отсасывания паров непрореагировавшего аммиака. Затем давление в камере 1 вновь повышают до атмосферного путем подачи в нее сжатого воздуха при открытии вентилей 25 и 11 и закрытии вентилей 10 и 14. Если остаточная влажность древесины после открытия камеры 1 будет более 5 - 6%, то камеру закрывают и заполняют ее новой порцией сухого воздуха, доводя температуру древесины до 60 - 85oC. При этом сушку древесины осуществляют путем циклического изменения температуры и давления в камере 1 одновременным повышением температуры до 85oC и давления до 0,17 МПа и последующим снижением температуры до 60oC и давления до 0,03 МПа. После достижения необходимой указанной влажности древесины она готова к процессу термообработки. При проведении термообработки в камере 1 древесину 2 нагревают до 110 - 120oC путем разогрева камеры, как это было указано выше, и выдерживают при этой температуре в течение 1 - 5 ч. При выборе температуры термообработки следует иметь в виду, что при температуре древесины более 120oC и влажности более 6% происходит гидролиз древесины, что снижает ее прочность и ухудшает качество окраски. При температуре ниже 110oC и влажности менее 5% также ухудшается качество окраски древесины. После окончания процесса термообработки камеру и древесину охлаждают до 40 - 50oC и древесину выгружают из камеры. При этом древесина имеет влажность 5 - 6% (равновесная влажность в нормальных эксплуатационных условиях составляет 12 - 15%).

Полученная древесина (заготовки изделий - пиломатериалы) характеризуется следующим:

- не содержит химически несвязанного с древесиной аммиака и является экологически чистой;

- имеет ярко выраженную текстуру;

- имеет тональность окрашивания от светло-коричневой до темно-коричневой с красновато-желтым оттенком в зависимости от длительности и режимов термообработки,

- показатели механических свойств (плотность, прочность при сжатии вдоль волокон, при статическом изгибе, при скалывании вдоль волокон) в нормальных эксплуатационных условиях равны или больше соответствующих показателей исходной древесины, а показатели физических свойств (водопоглощение, радиальное, тангенциальное и объемное разбухание) меньше, чем у исходной древесины.

При проведении термообработки в обогреваемой пресс-форме термообработку возможно совмещать с сушкой и формообразованием (формоизменением заготовок, при котором можно достигнуть их уплотнения, повышения прочности, снижения влагопоглощения или влагонабухания, изгиба, нанесения на поверхность рельефного рисунка и т.д.).

Пример 1. В герметичную камеру помещают заготовки древесины березы размерами 65х180х800 мм с исходной влажностью 14 - 15%, создают в камере вакуум до 0,03 МПа, подают в камеру газообразный аммиак под давлением и подогревают древесину до температуры 80 - 85oC, проводят химическую обработку древесины газоаммиачной смесью при давлении 0,14 МПа, снижают давление в камере до 0,01 МПа, вакуумируют камеру до давления 0,03 МПа, вновь повышают давление до атмосферного, определяют влажность древесины, осуществляют сушку древесины до влажности 5 - 6%, производят термообработку древесины путем нагрева ее до 113 - 117oC и выдерживают ее при этой температуре в течение 1 - 5 ч, охлаждают древесину до 40 - 50oC и выгружают ее из камеры.

Пример 2. Приемы способа аналогичны приемам, описанным в примере 1, но заготовки представляют собой доски сосны по ГОСТ 7897-83, а нагрев древесины осуществляют с помощью электрообогревателей (ТЭНов).

Пример 3. Приемы способа аналогичны приемам, описанным в примере 1, но заготовки представляют собой листы шпона из березы, а их разогрев осуществляют посредством пара.

Пример 4. Приемы способа аналогичны приемам, описанным в примере 1, но заготовки тщательно рассортировываются по группам влажности исходной древесины в пределах 7 - 9% и термообработку проводят при 110 - 112oC или 118 - 120oC.

Для достижения наилучшего качества получаемой модифицированной древесины при минимальном производственном цикле ее обработки способ осуществляют при режимах, регламентированных формулой изобретения. Однако в ряде случаев при снижении требований к качеству получаемой древесины и величине производственного цикла можно осуществлять способ и при иных режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2088400C1 |

| Способ изготовления уплотненной древесины | 1980 |

|

SU935298A1 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ИЗДЕЛИЙ ИЗ ДЕРЕВА | 2005 |

|

RU2292260C1 |

Использование: для изменения физико-механических свойств древесины. Сущность изобретения: в герметичную камеру помещают древесину. Затем в камере создают вакуум до 0,03 МПа путем откачивания из нее воздуха вакуум-насосом. После откачивания воздуха в камеру подают под давлением газообразный аммиак, затем подогревают древесину до 80 - 85oС путем разогрева камеры паром. После этого производят химическую обработку древесины путем организации циркуляции в камере газоаммиачной смеси. Давление, разрежение и температуру в камере 1 контролируют соответственно по манометру, вакуумметру и термометру. После окончания процесса обработки древесины аммиаком давление в камере снижают до атмосферного (0,1 МПа). После достижения в камере атмосферного давления создают в камере вакуум до величины 0,03 МПа. Затем давление в камере вновь повышают до атмосферного путем подачи в нее сжатого воздуха. После достижения необходимой влажности древесина готова к термообработке, при которой древесину нагревают до 110 - 120oС и выдерживают при этой температуре в течение 1 - 5 ч. После окончания термообработки камеру и древесину охлаждают до 40 - 50oС и древесину выгружают из камеры. 2 з.п.ф-лы, 1 ил.

| SU, авторское свидетельство, 899349, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-04-27—Публикация

1996-07-09—Подача