Предлагается к рассмотрению комплекс оборудования и способ производства экологически чистых сухих огнебиоатмосферостойких пиломатериалов.

Для получения таких пиломатериалов предлагается комплекс оборудования, обеспечивающий приготовление защитного состава, пропитку и сушку древесных пиломатериалов. Это три отдельных участка оборудования. Каждый из них обеспечивает свой технологический процесс. После их осуществления получаем сухие пиломатериалы с вышеуказанными свойствами.

Первый - это участок приготовления защитного состава. Он состоит из ряда смесителей отдельных компонентов состава с водой, которые в соответствующих количествах подаются в общую смесительную емкость.

Второй - это участок пропитки, который включает автоклав и маневровую емкость с защитным составом, перекачивающий, вакуумный и силовой насосы.

Третий - это участок сушки пиломатериалов, включающий герметичную сушильную камеру, состоящую из двух сообщающихся по горизонтали корпусов, соединенных системой трубопроводов с вакуумным цилиндром, в котором установлено охлаждающее устройство для конденсации паровоздушной смеси, поступающей из сушильной камеры, вакуумный насос, панели вентиляции и нагрева паровоздушной среды, образующейся в процессе испарения влаги из пиломатериалов.

Известен комплекс оборудования для пропитки шпал, переводных брусьев и строительных пиломатериалов на Борисовском шпалопропиточном заводе, Беларусь [1]. Комплекс пропитки выполнен согласно проекту 1376/2К-1-Тх2-5. Основным пропитывающим оборудованием являются автоклавы [2] пропитки пиломатериалов масляными и водорастворимыми защитными составами типа [3] под давлением. Но этот комплекс не обеспечивает сушку пропитанных пиломатериалов.

Известен способ пропитки пиломатериалов под циклическим давлением [4]. Недостатком этого способа является многоразовый подъем и сброс давления пропитки, в результате происходит снижение работоспособности автоклавов. Добиться быстрого сброса рабочего давления в автоклаве в течение (0,1-0,5) с сложно из-за образования в нем при пропитке жидкостно-воздушной смеси. Нет упрощения пропиточной установки, т.к. применяется аппаратура для высокотемпературной обработки древесины.

Известен способ пропитки по патенту [5], где с целью увеличения глубины проникновения защитного состава в древесину и интенсификации процесса пропитки предлагается выполнять чередование действий статического и переменного давлений определенных величин. Величина статического давления 0,8 МПа, а переменное давление создается с амплитудой (0,05-0,5) МПа. Недостатком этого способа является необходимость включения в комплекс оборудования насосов двух типов создания давления - статического и переменного. Установлено, что воздействие переменного давления увеличивает массу защитного состава, внедряемого в древесину.

Промышленная технология и оборудование для огнебиозащитной пропитки древесных пиломатериалов приведены в работах [6, 7].

В отличие от названых в данной заявке пропитку защитным составом пиломатериалов естественной влажности осуществляют в автоклавах ступенчато по 6 ати возрастающим до 30 ати высокочастотным давлением, создаваемым при помощи насоса-дозатора с выдержкой на каждой ступени заданного времени. Эти насосы создают пульсирующее давление с амплитудой пульсации ΔР 3 ати и частотой до 100 пульсаций в минуту. Внедрение ступенчатого повышения пульсирующего давления позволяет увеличить глубину пропитки лиственных пиломатериалов по длине, вплоть до сквозной. Предлагаемый процесс пропитки позволяет обеспечить экологичность всех операций процесса внедрения защитного состава в древесину. Установлено экспериментально, что для обеспечения требуемой степени огнебиозащиты и атмосфероустойчивости необходимо внедрять в 1 м3 пиломатериалов различных пород и исходной относительной влажности от 130 до 250 кг защитного состава, в котором содержится до 50% воды. Это обстоятельство потребовало освоения эффективных методов и оборудования сушки пиломатериалов.

В известных способах сушки [8], [9] применен конвективный способ. Согласно им пакет пиломатериалов в герметичной камере подвергается обдуву горячим потоком воздуха или пара. Под их воздействием происходит нагрев пиломатериалов и испарение влаги. Процесс ускоряется за счет эффекта вентиляции. Образовавшаяся паровоздушная смесь попадает на конденсаторы и удаляется из камеры в виде жидкости.

Процесс сушки длится в зависимости от исходной и требуемой конечной влажности пиломатериалов, их толщины и породы древесины от пяти суток до нескольких десятков суток.

Сокращение времени сушки при обеспечении требуемого качества высушенных пиломатериалов (без растрескивания, без коробления) достигнуто проведением вентиляционной термовакуумной конвективной сушки в герметичной камере [10]. Оптимальный, с точки зрения создателей, диаметр корпуса сушилки позволил отказаться от вентиляторов и тепловых прокладок. Уменьшились теплозатраты и энергозатраты на единицу высушенных пиломатериалов, сократилось и время сушки. Но оно все же достаточно большое и малы объемы загружаемых пиломатериалов. Увеличение объемов загрузки пиломатериалов в термовакуумные вентиляционные сушилки [10] ограничивается размерами труб, из которых их делают.

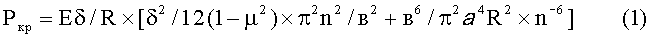

Выход из этой ситуации открывается созданием сушилок в виде двух сообщающихся корпусов, состоящих из объемного каркаса прямоугольных труб, приваренных к ним прямоугольных в плане цилиндрических пластин, которые получают вальцеванием листов из конструкционной стали. Цилиндрические пластины привариваются продольными кромками к трубам каркаса корпуса сушилки, а по криволинейным свариваются между собой. Один корпус предназначен для размещения пиломатериалов. В другой устанавливают панель с реверсивными вентиляторами и на заданном расстоянии параллельно ей тепловые панели из оребренных биметаллических труб, в которые от источника тепла подается разогретый теплоноситель. Корпус сушилки подвержен действию температуры и вакуумного давления, которые являются основным видом нагрузки. По длине сушилки корпус разделяется на отдельные сообщающиеся отсеки, образованные посредством труб каркаса, плоских сегментных и прямоугольных цилиндрических пластин, которые в расчетной схеме можно рассматривать как типовую прямоугольную цилиндрическую пластину с заделанными кромками, нагруженную внешним давлением (вакуум) в направлении нормали к ее поверхности. Несущая способность цилиндрической пластины с защемленными краями определяется из зависимости:

где Е - модуль упругости,

δ - толщина пластины,

в - ширина пластины,

а - длина пластины,

R - радиус кривизны пластины,

µ - коэффициент Пуассона,

n - число вмятин, образующихся по окружности пластины при потере устойчивости.

При n≤1

δ/R√12(1-µ2)<<(πR/a)2>>R√12(1-µ2)/δ

Потеря устойчивости хлопком происходит лишь при размерах пластин, удовлетворяющих условиям:

К=в2/Rδ≥40 и а/в=2.

Во всех остальных случаях идет монотонный изгиб пластины.

Из факта, что вакуум не может быть больше 1 атм и а≤в, из зависимостей (1) или (2) получаем величину радиуса кривизны типовой прямоугольной цилиндрической пластины при заданной ее толщине, или, наоборот, по заданному радиусу кривизны пластины находим ее толщину, при которой обеспечивается сохранность формы сушилки в процессе работы.

Основы проектирования сушильных цехов, конструкции различных сушилок приведены в книге [11]. Все они конвективные с присущими этому процессу преимуществами и недостатками. Главный недостаток - высокие энергозатраты и время сушки.

Из известных способов и устройств сушки наиболее близким к заявляемому является способ, приведенный в патенте [12]. Согласно [12] сушка древесины осуществляется в герметичных цилиндрах, соединенных с ресивером, путем многоразового чередования циклов вакуума и продувки пиломатериалов горячим теплоносителем. В начальный период производят разогрев пиломатериалов до (85-95)°С при атмосферном давлении. К недостаткам этого способа относятся энергоемкость, длительность процесса сушки, снижение качества древесины.

Известен более совершенный способ сушки в герметичной камере согласно патенту [13] - прототип. В этом комплексе проводят многоразовое чередование циклов продувки пиломатериалов теплоносителем, с отводом выделяющихся паров, и вакуумирования пиломатериалов, предварительно нагретых при атмосферном давлении до температуры (85-95)°С.

К недостаткам относится невозможность достижения атмосферного давления паров капиллярной влаги при предварительном нагреве.

Задачами настоящего изобретения являются: создание комплекса оборудования, обеспечивающего сокращение энергозатрат, времени сушки и капитальных затрат на изготовление сушильного оборудования, увеличение объема загрузки пиломатериалов в сушилку.

Для этого в предлагаемом комплексе оборудования применяют панельные двухкорпусные сушилки с термовакуумным, вентиляционным процессом обезвоживания.

Процесс сушки пиломатериалов, модифицированных составом [3], значительно отличается от сушки непропитанных. Во-первых - относительная исходная влажность пропитанных пиломатериалов, как правило, превышает 100%. Во-вторых - при нагреве пиломатериалов, пропитанных водными азотофосфорными соединениями [3], при температуре нагрева выше (80-90)°С начинаются химические реакции и взаимодействие компонентов пропитывающего состава между собой и с компонентами древесины, сопровождающиеся выделением аммиака. Аммиак снижает температурное напряженно-деформированное состояние высушиваемых пиломатериалов. В процессе сушки и термообработки он снимает остаточные напряжения в древесине, что предотвращает растрескивание и коробление высушиваемых модифицированных пиломатериалов. Это позволило ввести в практику способ термовакуумного вентиляционного процесса с периодическим сбросом образующейся паровоздушной аммиачной среды в охлаждаемый вакуумный цилиндр. Для ускоренной конденсации паровоздушной смеси, поступившей в цилиндр, в нем установлен пластинчатый конденсатор, охлаждаемый проточной водой.

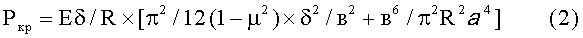

На фиг.1 приведен общий вид комплекса оборудования производства сухих огнебиоатмосферостойких экологически чистых строительных пиломатериалов.

Комплекс включает смеситель 1 приготовления модифицирующих составов, в который по трубопроводам подают водные растворы карбамида 2, буры 3, фосфата натрия 4 и дополнительно техническую воду. Каждый из смесителей состоит из цилиндрической емкости и мешалки с электроприводом, на валу которой установлено два пояса горизонтальных лопастей, разнесенных по высоте и наклоненных по поясам друг навстречу другу. В результате при перемешивании поток жидкости, захватываемый лопастями каждого пояса, отбрасывается в радиально-осевом направлении навстречу друг другу, что обеспечивает эффективное смешение растворов компонентов.

Полученный водный модифицирующий состав подается насосом 5 по трубопроводу в маневровую емкость 6.

Из маневровой емкости 6 водный модифицирующий раствор подается самотеком и при помощи перекачивающего секционного насоса 7 в автоклав 8. Перед заполнением раствором его загружают пиломатериалами и подвергают вакуумированию при помощи вакуумного насоса 9. Избыточное давление пропитки и ускорение заполнения защитным составом в автоклаве создается при помощи насоса-дозатора 10. На первом этапе - до давления 6 ати работает насос 7 как более производительный, на втором этапе - до 30 ати - насос-дозатор 10.

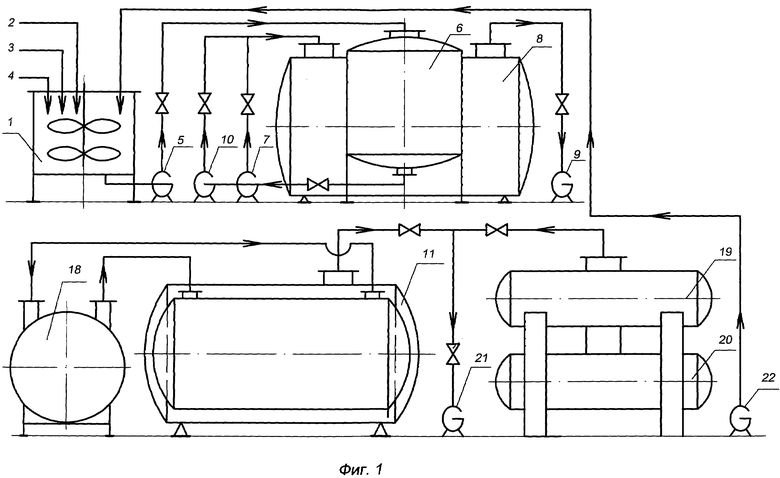

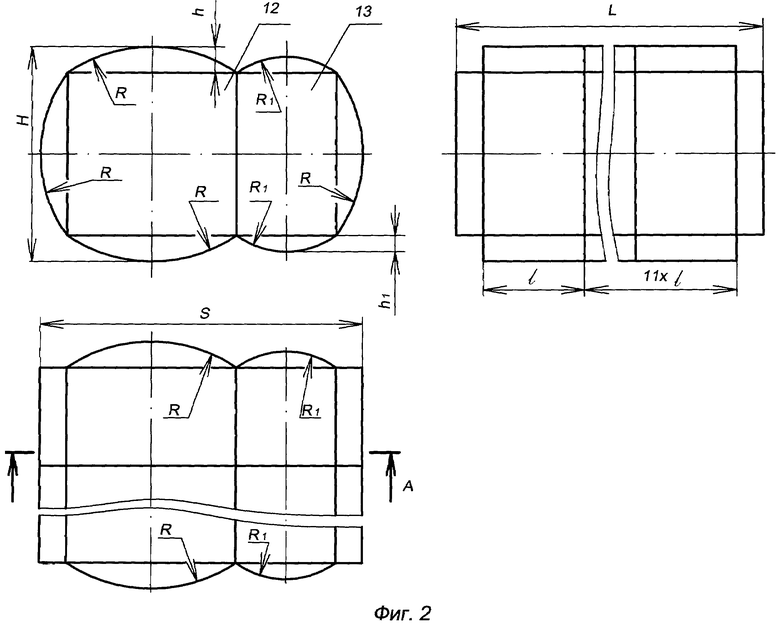

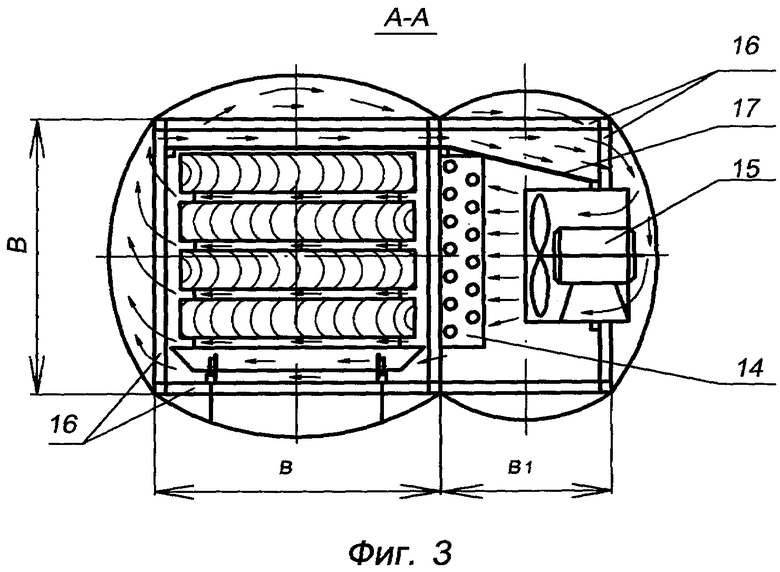

После пропитки пиломатериалы поступают в сушильную камеру 11, показанную на фиг.1. Камера 11 состоит из двух сообщенных между собой по горизонтали корпусов 12 и 13 фиг.2. На фиг.3 приведено типовое поперечное сечение сушильной камеры. Корпус 12 предназначен для размещения пропитанных пиломатериалов. Корпус 13 предназначен для размещения тепловых 14 и вентиляторных 15 панелей. Цилиндрические пластины сушильной камеры соединены между собой посредством прямоугольных труб 16, которые образуют объемный каркас. Вентиляторная панель 14 перекрыта сверху изолирующим металлическим листом 17, образующим с корпусом секции 13 вентиляторный отсек, открытый спереди на боковую поверхность пиломатериалов, а сзади на вход потока паровоздушной смеси из корпуса 12 в вентиляторы 15. Горячий теплоноситель поступает в тепловую панель 14 по трубам из теплокотла 18.

Создание сушильных камер из прямоугольных цилиндрических пластин обеспечивает наименьший вес сушилок при одинаковом с другими камерами объеме загрузки, позволяет за счет толщины пластин, их размеров в плане, радиуса кривизны обеспечить сохранность формы под действием создаваемых тепла и вакуума.

На фиг.2 и фиг.3 указаны геометрические размеры сушильной камеры, где R и R1 - радиусы кривизны панелей, Н - общая высота, S - общая ширина, L - общая длина сушилки, В - высота отсека и фермы загрузки пиломатериалов, h и h1 - стрелки прогиба панелей, в и в1 - ширина ферм отсека загрузки пиломатериалов и отсека тепловентиляторных панелей, l - длина одной цилиндрической панели вдоль камеры.

Для реализации конвективного термовакуумного вентиляционного процесса сушки сушильная камера 11 сообщена трубопроводами и герметичными заслонками с ресивером. Ресивер состоит из двух разнесенных по вертикали герметичных цилиндрических емкостей 19, 20. Емкости в ресивере сообщены между собой герметичным трубопроводом. В каждом из цилиндров смонтированы трубчатые ребристые конденсаторы, охлаждаемые водой, которая после прохождения через них идет на отопление производственных помещений. В сушильной камере и ресивере создается вакуум при помощи насоса 21. Насосом 22 осуществляют перекачку конденсата из емкости 20 в смеситель 1.

Комплекс оборудования, приведенный на фиг.1, работает следующим образом.

В автоклав 8 подают на тележках пиломатериалы, герметизируют и создают насосом 9 предпропиточный вакуум величиной до 0,90 ати. После выдержки в течение (20-30) минут сообщают автоклав 8 с емкостью 6 защитного раствора.

Первоначально заполнение автоклава идет за счет вакуума в нем, а после снижения всасывающего эффекта открывают на автоклаве дренажный вентиль и дозаполняют защитным составом при помощи насоса 7 до появления состава на выходе из верхнего дренажного вентиля. Закрывают вентиль, отключают насос 7 и включают насос 10. Создают в автоклаве ступенчато этапами по 6 ати, с выдержкой на каждом этапе (5-10) минут пульсирующее пропитывающее давление величиной до 30 ати. Выдерживают пиломатериалы под этим давлением в течение 30 минут, сбрасывают избыточное давление до атмосферного, выдерживают (3-5) минут. В такой последовательности реализуют еще 4-5 циклов пропитки. По завершении пропитки, о чем судят по количеству внедренного в пиломатериалы защитного состава, перекачивают его насосом 7 в маневровую емкость 6. В автоклаве создают послепропиточный вакуум величиной до 0,90 ати, выдерживают под ним 30 минут, сообщают автоклав с атмосферой, вскрывают автоклав, выдерживают и выкатывают тележки с пропитанными пиломатериалами.

Перегружают пропитанные пиломатериалы на тележки сушильной камеры 11. Укладку ведут с применением поперечных прокладок между рядами и вертикальных стяжек после укладки последнего по высоте ряда пиломатериалов.

Закатывают тележки в камеру. Герметично закрывают крышку. Включают вентиляторы панели вентиляции 15, а в панель нагрева 14 подают из котла 18 горячий теплоноситель. Ведут прогрев пиломатериалов в камере до (85-95)°С, о чем судят по показаниям термопар, внедренных в пиломатериалы. Далее сообщают сушильную камеру с ресивером 19-20, где насосом 21 уже создан вакуум до 0,90 ати. После выравнивания вакуума в них отключают ресивер, включают вакуумный насос и поднимают вакуум в камере сушки до 0,90 ати при работающих вентиляторах и разогретой тепловой панели. Отключают вакуумный насос, дают выдержку. Под действием вакуума, тепла разогретых пиломатериалов и потока образующейся паровоздушной смеси идет интенсивное испарение жидкости из пиломатериалов. Процесс сушки сопровождается падением вакуума и температуры пиломатериалов. За время сушки пиломатериалов в камере 11 в ресивере 19-20 создают вакуум до 0,90 ати. Сообщают сушилку с ресивером, выдерживают до выравнивания вакуума в них. Разъединяют. Поднимают температуру пиломатериалов в сушилке до величины (85-95)°С, после чего в очередной раз повышают вакуум в сушильной камере до 0,90 ати. Отключают вакуумный насос 21 и опять выдерживают сушильную камеру до прежнего уровня падения вакуума. Установлено, что процесс падения вакуума в сушилке длится более 1 часа. Повторяют цикл до достижения пиломатериалами требуемой величины относительной влажности, после чего отключают подачу тепла, охлаждают пиломатериалы и извлекают их из сушилки.

Экспериментально установлено, что для сушки сосновых и березовых пиломатериалов толщиной 25 мм, длиной до 4,5 метра, пропитанных до 105% относительной влажности огнебиозащитным составом [3], до конечной относительной влажности (8-16)% потребовалось (32-34) часа.

Конечная влажность досок изменялась по их длине от 8 до 16%. Основной причиной разброса влажности была продольная прокачка сушильного потока воздуха с нагревом его на одном конце камеры.

Практически одинаковое время сушки модифицированных сосновых и дубовых досок объясняется тем, что объем защитного состава, поглощенного древесиной дуба, был меньше, чем сосновой. Важно, что ни коробления, ни растрескивания, ни у сосновых, ни у дубовых не было. Доски несколько потемнели. Но главное, что значительно сократилось время сушки. Аналогичный результат был получен при сушке березовых досок толщиной 50 мм, шириной до 450 мм, брусьев березовых и сосновых сечением 90×90 мм, длиной 2,5 м.

От начальной исходной влажности (96-110) % до конечной, средней по длине влажности 16% пиломатериалы были высушены менее чем за 2 суток.

Полученные результаты подтвердили эффективность предлагаемого комплекса оборудования, включающего участки приготовления защитного состава, пропитки пиломатериалов и сушки.

Таким образом, предлагается Комплекс оборудования производства сухих модифицированных древесных пиломатериалов, состоящий из смесителей компонентов защитного состава, маневровой емкости, автоклава, вакуумного, перекачивающего и силового насосов, герметичной сушильной камеры, соединенной с вакуумным ресивером, с вакуумным насосом, источником тепла, трубопроводов, вентилей, контрольно-измерительных приборов, отличающийся тем, что каждый из смесителей состоит из цилиндрической емкости с электроприводной двухрядной лопастной мешалкой, автоклава, присоединенного к высокочастотному насосу-дозатору, а сушильная камера выполнена в виде двух корпусов, сообщающихся по горизонтали, каждый из которых состоит из объемного каркаса прямоугольных труб и прямоугольных цилиндрических пластин, сваренных между собой, в одном корпусе размещен штабель пиломатериалов, а во втором - размещены вентиляционная и тепловая панели, соединенные посредством труб и заслонок с вакуумным насосом и источником тепла. Размеры в плане, толщина и кривизна цилиндрической пластины обеспечивают требуемый объем и сохранность первоначальной формы сушильной камеры под воздействием вакуума.

Предлагается также способ производства сухих модифицированных пиломатериалов, включающий их сквозную пропитку в автоклаве и термическую вакуумную сушку в герметичной сушильной камере. Защитную пропитку пиломатериалов осуществляют циклическим поэтапно возрастающим высокочастотным избыточным давлением защитного состава, а сушку проводят в герметичной камере термовакуумным вентиляционным потоком горячей паровоздушной смеси, выделяющейся из пиломатериалов, которые предварительно нагревают при атмосферном давлении потоком горячего воздуха, подвергают вакуумированию и выдержке, с последующим периодическим сообщением камеры сушки с ресивером, в котором периодически создают вакуум.

Источники информации

1. Шпалопропиточный завод, Борисов, Белоруссия, тех. проект 1376/2К-1-ТХ2-5.

2. Автоклав пропитки водорастворимыми защитными средствами под давлением. ГОСТ 20022.7-82.

3. Защитный состав. Патент №2133191 МКИ В27К 3/52, Е01В 31/20, 1997.

4. Способ циклической пропитки древесины. А.С. 1186475, В27К 3/10, 1985.

5. Способ пропитки древесины. А.С. №1242364, 1985.

6. Аринкин С.М. Промышленная технология и оборудование для огнебиозащитной пропитки древесных пиломатериалов. Пожарная безопасность. Материалы II Международной конференции. Информационный сборник РНПЦ ПБ, 1997.

7. Тычино Н.А. Технологический процесс получения атмосфероустойчивых огне- и биозащищенных пиломатериалов. Проблемы пожарной безопасности, Киев, МВД Украины, 1995.

8. Kepiвнi технiчнi матерiали з технологiï камерного сушiння пилопродукцiï. Сушiння деревини. Львiв, 2007.

9. Кречетов И.В. Сушка древесины. Издание четвертое, М.: «Бриз», 1997.

10. Пилипович А. Вакуумна сушарка. Сушiння деревини. Львiв, 2007.

11. Горбей В.М., Озарков И.М. Основи проектування сушильних цехiв. Львiв: «Олiс плюс», 1996.

12. Способ сушки древесины. Патент РФ №2228498, F26B 5/04.

13. Способ сушки древесины. Патент РФ №2056602, F26B5/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2468319C2 |

| ПАНЕЛЬ СТРОИТЕЛЬНАЯ | 2008 |

|

RU2404331C2 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

| СУШИЛЬНАЯ КАМЕРА | 2007 |

|

RU2341744C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ | 2000 |

|

RU2164649C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348876C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

Изобретение относится к технологическому оборудованию, способу пропитки и сушки древесных пиломатериалов. В комплексе оборудования производства сухих модифицированных древесных пиломатериалов каждый смеситель компонентов защитного состава состоит из цилиндрической емкости с электроприводной двухрядной лопастной мешалкой и автоклава. Автоклав присоединен к высокочастотному насосу-дозатору. Сушильная камера выполнена в виде двух корпусов, сообщающихся по горизонтали. Каждый из корпусов состоит из объемного каркаса, прямоугольного каркаса прямоугольных труб и прямоугольных цилиндрических пластин, сваренных между собой. В одном корпусе размещен штабель пиломатериалов. Во втором корпусе размещены вентиляционная и тепловая панели, соединенные посредством труб и заслонок с вакуумным насосом и источником тепла. В способе производства сухих модифицированных пиломатериалов защитную пропитку пиломатериалов осуществляют циклическим поэтапно возрастающим избыточным давлением защитного состава. Сушку проводят в герметичной камере термовакуумным вентиляционным потоком горячей паровоздушной смеси, выделяющейся из пиломатериалов. Пиломатериалы предварительно нагревают при атмосферном давлении потоком горячего воздуха, подвергают вакуумированию и выдержке с последующим периодическим сообщением камеры сушки с ресивером, в котором периодически создают вакуум. Техническим результатом изобретений является обеспечение возможности производства экологически чистых, сухих, огнебиоатмосферостойких, окрашенных (при необходимости) строительных пиломатериалов. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Комплекс оборудования производства сухих модифицированных древесных пиломатериалов, состоящий из смесителей компонентов защитного состава, маневровой емкости, автоклава, вакуумного, перекачивающего и силового насосов, герметичной сушильной камеры, соединенной с вакуумным ресивером, с вакуумным насосом, источником тепла, трубопроводов, вентилей, контрольно-измерительных приборов, отличающийся тем, что каждый из смесителей состоит из цилиндрической емкости с электроприводной двухрядной лопастной мешалкой, автоклава, присоединенного к высокочастотному насосу-дозатору, а сушильная камера выполнена в виде двух корпусов, сообщающихся по горизонтали, каждый из которых состоит из объемного каркаса прямоугольных труб и прямоугольных цилиндрических пластин, сваренных между собой, в одном корпусе размещен штабель пиломатериалов, а во втором размещены вентиляционная и тепловая панели, соединенные посредством труб и заслонок с вакуумным насосом и источником тепла.

2. Комплекс оборудования по п.1, отличающийся тем, что размеры в плане, толщина и кривизна цилиндрической пластины обеспечивают требуемый объем и сохранность первоначальной формы сушильной камеры под воздействием вакуума.

3. Способ производства сухих модифицированных пиломатериалов, включающий их сквозную пропитку в автоклаве и термическую вакуумную сушку в герметичной сушильной камере, отличающийся тем, что защитную пропитку пиломатериалов осуществляют циклическим поэтапно возрастающим высокочастотным избыточным давлением защитного состава, а сушку проводят в герметичной камере термовакуумным вентиляционным потоком горячей паровоздушной смеси, выделяющейся из пиломатериалов, которые предварительно нагревают при атмосферном давлении потоком горячего воздуха, подвергают вакуумированию и выдержке с последующим периодическим сообщением камеры сушки с ресивером, в котором периодически создают вакуум.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| Приспособление для снятия хомутов с рессор | 1939 |

|

SU56508A1 |

| Способ пропитки древесины | 1985 |

|

SU1242364A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2192348C1 |

Авторы

Даты

2011-07-27—Публикация

2008-07-17—Подача