Изобретение относится к производству строительных материалов и может быть использовано при изготовлении гранулированного пеностекла.

Известна традиционная технология производства пеностекла, включающая варку специального стекла, его помол с газообразователем, формование изделий и их вспучивание в процессе обжига при температуре 720 - 900oC [1].

Недостатком данной технологии в рецептурном плане является необходимость предварительной варки стекла строго определенного химико-минералогического состава, для чего требуются чистый кварцевый песок, известняк, сульфат натрия и дефицитнейшая в настоящее время сода, и невозможность использования отходов производства и потребления стекла.

Наиболее близким к заявленному решению по технической сущности является способ изготовления гранулированного пеностекла на основе стекольных отходов путем приготовления пенообразующей смеси совместным помолом стекольного боя и газообразователя, грануляции с добавлением известкового молока, обжига и охлаждения [2].

Недостатком этого решения в рецептурном плане является возможность использования только относительно чистого стекольного боя, свободного от трудноотделимых примесей, в том числе токсических, независимо от вида и химического состава стекла.

Целью изобретения является создание пористого заполнителя и способа его приготовления, позволяющих использовать стекольные отходы, загрязненные трудноотделимыми, в том числе токсическими, веществами, и тем самым расширить сырьевую базу для производства пористых заполнителей и улучшить экологическую обстановку в районах расположения предприятий по производству специальных видов стеклоизделий, например триплекса, при одновременном снижении плотности пеностекла.

Поставленная цель решается предложенными составами шихты, включающими отходы производства и потребления триплекса, отходы производства и потребления стекла, карбонатный газообразователь и известковое молоко при следующем соотношении компонентов, мас.%:

Отходы триплекса - 8,58 - 26,62

Отходы стекла - 53,22 - 71,26

Газообразователь - 5,50 - 6,50

Известковое молоко - 13,66 - 14,66

Изготовление пористого заполнителя из заявленной пенообразующей смеси может быть осуществлено только новым способом. Отличие способа, позволяющего получить пористый заполнитель из заявленной смеси, заключается в том, что грануляцию ведут в две стадии, в первом грануляторе образуют зародышевые гранулы из пенообразующей смеси, включающей молотый триплекс и газообразователь, затем подают зародышевые гранулы во второй гранулятор одновременно с пенообразующей смесью, включающей молотый стеклобой и газообразователь, при этом грануляцию ведут при заданном соотношении диаметров зародышевой (d) и получаемой сырцовой (D) гранул d/D = 0,5 - 0,7.

При таких условиях формирования гранул в диапазоне температур 170 - 230oC наблюдаются выгорание остатков бутирольной пленки, образование и расширение газовой фазы. В случае, если вся гранула сформирована из пенообразующей смеси, состоящей из молотого триплекса и газообразователя, то при указанной температуре, начиная с поверхности и по мере прогрева до сердцевины гранул, происходит выгорание органики, когда стекло поверхностной зоны еще не перешло в пиропластическое состояние и не способно удержать выделяющиеся газы. Так образуется направленная капиллярная пористость, способствующая выходу газов и в период их образования в результате диссоциации карбонатов в диапазоне температур 700 - 850oC.

В случае же формирования гранул по заявленному способу выгорание органики из зародышевого ядра гранулы наступает с некоторым запаздыванием, обусловленным процессами теплопроводности и температуропроводности пенообразующей смеси, когда поверхностная зона гранулы уже приобретает пиропластическое состояние с соответствующим уровнем вязкости и поверхностного вытяжения, обеспечивающим газоудержание и образование замкнутой пористости. При заявленном соотношении диаметров зародышевого ядра и всей сырцовой гранулы наблюдается максимальное вспучивание при сохранении однородности структуры, целостности формы и поверхности гранул и, как следствие, минимальная их плотность при достаточной прочности.

Это позволяет сделать вывод о том, что заявленные изобретения связаны между собой единым техническим результатом.

Для экспериментальной проверки заявленных решений были приготовлены пенообразующие смеси на основе отходов производства триплекса и полированного листового стекла, выпускаемых Борским стекольным заводом им. М.Горького. Бутирольная пленка из отходов триплекса удалялась механическим способом путем дробления в шнековой дробилке и последующего помола в охлаждаемой шаровой мельнице. Остаточное содержание поливинилбутироля в диспергированном стекле составляло 4,0 - 4,5%. В качестве газообразователя использовался доломитизированный известняк с содержанием CaCO3 + MgCO3 93%. В качестве гранулирующего агента (связующего раствора) при формировании гранул использовалось известковое молоко плотностью 1,08 - 1,12 г/см3.

Подсушка сырцовых гранул проводилась при температуре 180 - 250oC, обжиг - при 880 - 950oC.

У полученного гранулированного пеностекла определялась плотность в грануле и прочность гранул на раскаливание. Параллельно в сопоставимых условиях изготовлялись гранулы из пенообразующих смесей и по способу, указанному в прототипе.

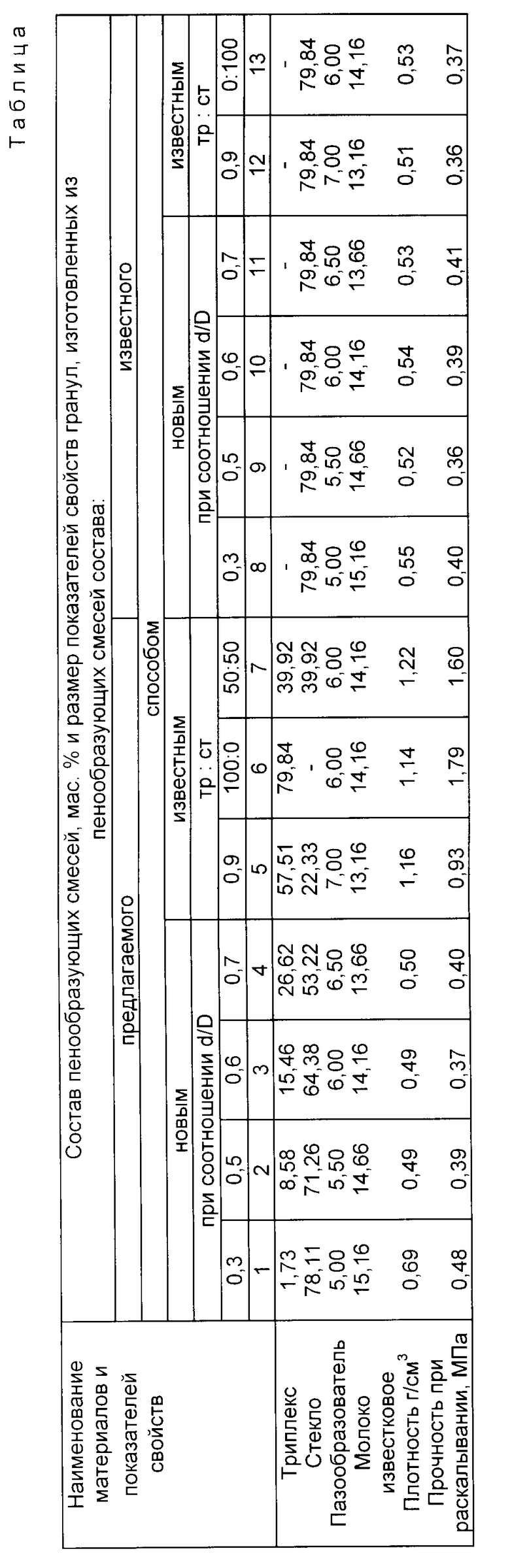

Результаты испытаний систематизированы в таблице.

Анализ данных таблицы показывает, что гранулы пеностекла, полученные из заявленных пенообразующих смесей заявленным способом при соотношении диаметров зародышевой гранулы и сырцовой гранулы (d/D) в диапазоне 0,5 - 0,7, характеризуются плотностью от 0,49 до 0,50 г/см3 и прочностью при раскалывании (Rpp) 0,37 - 0,40 МПа (составы 2 - 4). При меньшей величине отношений d/D (состав 1) плотность гранул повышается при незначительном возрастании Rpp. При большей величине отношений d/D (состав 5) плотность и прочность гранул значительно возрастают и поверхность их приобретает трещиноватый, бугристый вид.

При изготовлении гранул из пенообразующей смеси, в которой стекольная часть представлена как целиком триплексом (состав 6), так и смесью триплекса и стеклобоя в соотношении 50:50 (состав 7), по способу, указанному в прототипе (а. с. N 550348), гранулы не вспучиваются до требуемой плотности (менее 0,6 - 0,7 г/см3).

При изготовлении гранул известным способом (а. с. N 550348) из пенообразующей смеси указанного в этом авторском свидетельстве состава, что было сделано для возможности сопоставления данных, они обладали плотностью 0,51 - 0,55 г/см3 и прочностью 0,36 - 0,41 МПа (составы 8 - 12).

И, наконец, при изготовлении гранул по способу, принятому за прототип (а. с. N 550348), из пенообразующей смеси указанного в нем состава были получены гранулы (состав 13) плотностью 0,53 г/см3 с прочностью 0.37 МПа.

Таким образом, при изготовлении гранул заявленным способом из пенообразующей смеси заявленной рецептуры получено гранулированное пеностекло, по своим основным свойствам аналогичное пеностеклу, изготовляемому известным способом из пенообразующих смесей, приготовленных на основе чистого стекла.

Все сказанное выше позволяет сделать вывод о технической возможности и ресурсной, экономической и экологической целесообразности изготовления гранулированного пеностекла составов (2 - 4, см. таблицу) заявленным способом.

Ниже приводится конкретный пример осуществления заявленных решений.

Реализация производилась в лабораторных условиях.

Состав пенообразующих смесей был принят следующий:

смесь на основе отходов триплекса, мас.%: триплекс 93,0; газообразователь 7,0;

смесь на основе отходов полированного стекла, мас.%: стеклобой 93,0; газообразователь 7,0.

Смеси приготовлялись путем помола компонентов в лабораторной шаровой мельнице в течение 8 ч.

Гранулы формировались на лабораторном тарельчатом грануляторе при непрерывной подаче известкового молока. Подсушка сырцовых гранул производилась в сушильном шкафу при температуре 215 ± 5oC в течение 35 мин. Обжиг производился в лабораторной муфельной печи при температуре 915 ± 5oC в течение 10 мин.

У полученных таким образом гранул определялась плотность в куске. Объем их определялся по объему вытесненной воды в запарафинированном состоянии. Прочность на растяжение при раскалывании определялась с помощью приспособления, рекомендуемого в технической литературе (Довжик В.Г., Дорф В.А., Петров В. П. Технология высокопрочного керамзитобетона. - М.: Стройиздат, 1976, с. 136).

Результаты этих испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2439005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2009 |

|

RU2424998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

Использование: при производстве строительных материалов, в частности при изготовлении гранулированного пеностекла. Сущность изобретения: сырьевая смесь включает отходы производства потребления стекла, газообразователь и связующее вещество. Смесь содержит следующие компоненты, мас.%: отходы стекла 53,22 - 71,26, отходы триплекса 8,58 - 26,62, газообразователь 5,50 - 6,50, известковое молоко 13,66 - 14,66. Гранулированное пеностекло изготавливают путем помола стекла и газообразователя, грануляции на подвижной поверхности гранулятора при одновременной подаче связующего вещества и последующего обжига. Грануляцию ведут в две стадии. В первом грануляторе образуют зародышевые гранулы из пенообразующей смеси, включающей молотый триплекс и газообразователь. Затем подают зародышевые гранулы во второй гранулятор одновременно с пенообразующей смесью, включающей молотый триплекс и газообразователь. После этого подают зародышевые гранулы во второй гранулятор одновременно с пенообразующей смесью, включающей молотый стеклобой и газообразователь, при этом грануляцию ведут при заданном соотношении диаметров зародышевой (d) и полученной сырьевой (D) гранул d/D = 0,5-0,7. 2 с.п. ф-лы, 1 табл.

Отход стекла - 53,22 - 71,26

Газообразователь - 5,5 - 6,5

Известковое молоко - 13,66 - 14,66

Отходы триплекса - 8,58 - 26,62

2. Способ изготовления гранулированного пеностекла, включающий помол отходов стекла и газообразователя, гранулирование смеси с известковым молоком и вспенивание, отличающийся тем, что гранулирование ведут в две стадии: сначала в первом грануляторе формуют зародышевые гранулы из смеси отходов триплекса и газообразователя, а затем их подают во второй гранулятор одновременно со смесью отходов стекла и газообразователя, при этом на второй стадии гранулирование ведут до достижения соотношения диаметров зародышевых d и получаемых D гранул d/D = 0,5 - 0,7.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ф.Шилл | |||

| Пеностекло.-М.: Стройиздат, 1965, с.9-35 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 550348, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-27—Публикация

1992-05-21—Подача