Изобретение относится к производству пеностекла и может быть использовано в промышленности стройматериалов.

Известен способ получения пеностекла из отходов стекла и газообразователя путем сухого измельчения исходных материалов с последующим увлажнением раствором со связующими добавками, гранулированием и вспениванием полученных гранул [Заполнитель для бетонов "Expaner" из пеностекла. - Научно-технический реф. сб. Сер. 7 "Строительные материалы и изделия", Госстрой СССР, 1980, вып.8, с.13-15].

Недостатками данного способа являются невозможность получения заполнителя с низкой насыпной плотностью и объемным водопоглощением менее 5%, а также необходимость использования при гранулировании дополнительного связующего материала.

Известен способ изготовления пеностекла, включающий помол стекольного сырья и порообразователя, грануляцию сырьевой смеси с увлажнением ее водой и последующую термообработку сырцовых гранул [Демидович Б.К. Пеностекло. - Минск: Наука и техника, 1975, с.51].

Недостатком данного способа является усложнение техпроцесса за счет трудозатрат при удалении большого количества воды из пенообразующей смеси.

Наиболее близким по технической сущности является способ изготовления пеностекла на непрерывно действующей технологической линии, включающий дробление стеклобоя, весовое дозирование и совместный помол стеклобоя и порообразователя в шаровых мельницах, гранулирование шихты с орошением ее водным раствором стекла, сушку гранул, вспенивание гранул во вращающейся газовой печи и остывание гранул во вращающемся барабане [RU п.2162825, МПК С 03 С 11/00, опубл. 10.09.2001 г.].

Недостатки этого способа заключаются в том, что помол стекла осуществляется в шаровых мельницах периодического действия до тонины 500 м2/кг в течение длительного времени (10-15 часов) и при этом шаровые мельницы не могут обеспечить необходимую механоактивацию порошка для повышения качества конечного продукта. На вспенивание в газовой вращающейся печи, при неизотермическом обжиге, значительное влияние имеет конвективная составляющая теплопереноса, нагрев гранул протекает медленно. Медленное остывание гранул в длинном не обогреваемом барабане не создает оптимальных условий отжига пеностекл.

Техническим результатом изобретения является снижение температуры вспенивания, снижение вязкости и поверхностного натяжения стекла, повышение качества пеностекла и повышение экологичности производства.

Технический результат достигается тем, что в способе получения гранулированного пеностекла, включающем дробление, весовое дозирование, помол в мельнице, гранулирование шихты на грануляторе с орошением водным раствором растворимого стекла, сушку гранул, вспенивание гранул с разделяющей средой и отжиг, новым является то, что помол проводят в планетарной мельнице с увлажнением порошка водой от 0,5 до 5% по массе до удельной поверхности 550-600 м2/кг, гранулируют в два этапа на турболопастном предгрануляторе и тарельчатом грануляторе, опудривают, сушат в электрической туннельно-конвейерной печи при температуре 473К, вспенивают в электрической туннельно-конвейерной печи, отжигают в электрической туннельно-конвейерной печи отжига при температуре от 893К до 323К и разделяют в обтирочном барабане.

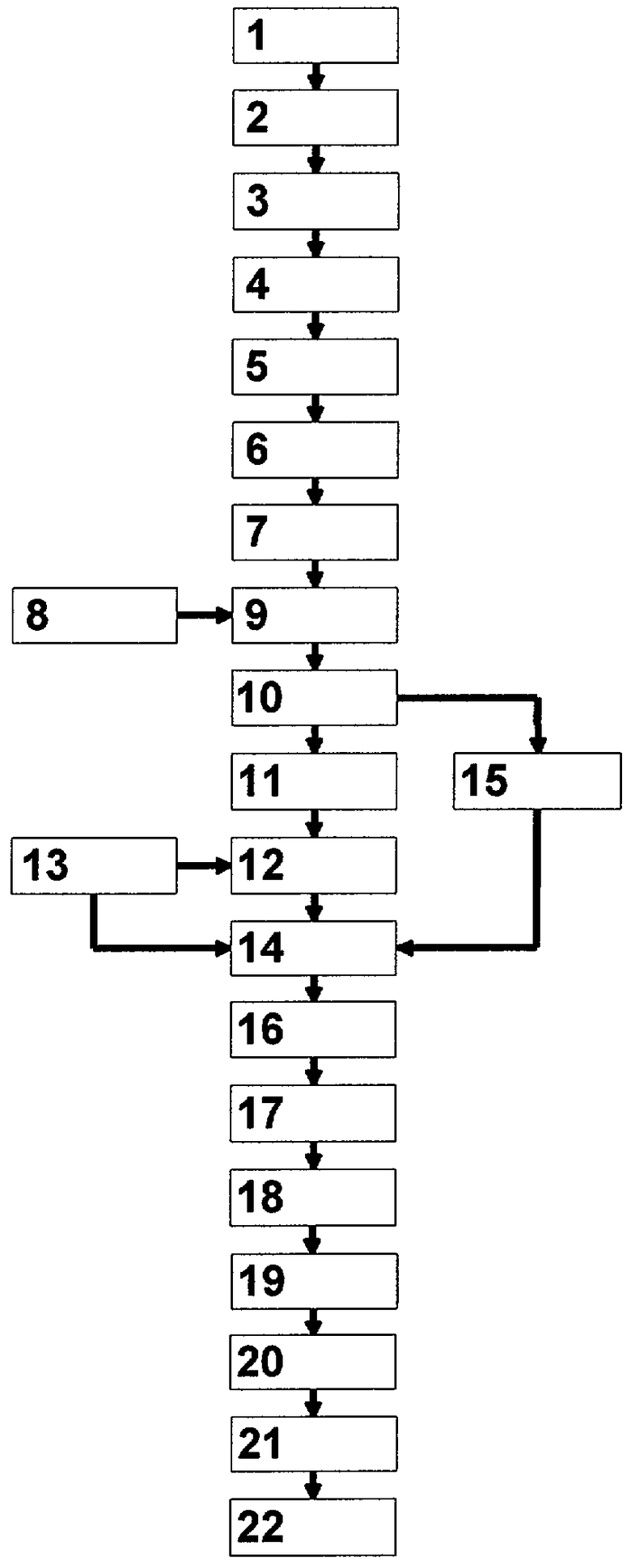

На чертеже дана блок-схема технологической линии производства гранулированного пеностекла.

Способ изготовления гранулированного пеностекла осуществляется на технологической линии, состоящей из: склада стеклобоя 1, щековой дробилки 2, моечно-сушильного барабана 3, приемного бункера с ленточным питателем 4, молотковой дробилки 5, бункера запаса дробленого стекла 6, весового дозатора 7, участка подготовки и взвешивания добавок 8, планетарной мельницы 9, бункера для шихты 10, тарельчатого питателя 11, турболопастного предгранулятора 12, участка подготовки связующего и напорной емкости 13, тарельчатого гранулятора 14, тарельчатого питателя 15, опудривателя 16, электрической туннельно-конвейерной печи сушки 17, электрической туннельно-конвейерной печи вспенивания 18, электрической туннельно-конвейерной печи отжига 19, обтирочного барабана 20, классификатора 21 и склада готовой продукции 22. Данная технологическая линия по мере переработки сырья и полуфабрикатов использует ленточные, скребковые, щнековые конвейеры, ковшовые элеваторы и пересыпные устройства.

Способ осуществляется следующим образом: стеклобой, силикатные глыбы или специально сваренное стекло поступает на щековую дробилку 2, где предварительно измельчается, затем подается в моечно-сушильный барабан 3, где моется и сушится, а отмытый и высушенный направляется в приемный бункер 4, откуда он поступает в молотковую дробилку 5 для измельчения крупных кусков стекла до 3 мм и подается ковшовым элеватором в бункер запаса дробленого стекла 6, из которого поступает в весовой дозатор 7. Отмеренную порцию стеклобоя и отмеренную дозатором добавку на участке подготовки и взвешивания добавок 8, порцию порообразователя (0,3%, например, сажи) загружают одновременно в планетарную мельницу 9. В планетарной мельнице происходит тонкий помол стекла с добавлением воды от 0,5 до 5% H2О и порообразователя, где за короткое время (5-10 минут) в результате механоактивации происходит необходимая гидратация порошка, что в дальнейшем позволяет снизить температуру вспенивания на 90°С и получить равномерную пористую сотовую структуру пеностекла и снизить объемный вес гранул в среднем в 1,5 раза (по сравнению с контрольным вариантом при помоле в шаровой мельнице). В результате получается тонкомолотая шихта с удельной поверхностью 550-600 м2/кг. Затем полученная шихта скребковым конвейером и ковшовым элеватором подается в бункер для шихты 10, из которого тарельчатым питателем 11 подается в турболопастной предгранулятор 12, куда одновременно через форсунки подается связующее (раствор жидкого стекла плотностью 1,18 кг/см3) из напорной емкости участка 13. В турболопастном предгрануляторе практически мгновенно образуются мелкие зародыши гранул, которые затем по трубе перетекают в тарельчатый гранулятор 14. В тарельчатый гранулятор (основной формующий гранулы агрегат) одновременно через форсунки подается связующее - растворимое стекло из напорной емкости участка 13 и тарельчатым питателем 15 сухой порошок шихты из бункера 10 для увлажнения до влажности 18 мас.%, затем сырцовые гранулы по ленточному конвейеру поступают в опудриватель 16, где происходит опудривание гранул в коротком барабане тугоплавким порошком строительной извести или мелом, затем гранулы засыпают в лотки из жаростойкой стали и они подаются в электрическую туннельно-конвейерную печь сушки 17, сушатся при температуре 473К, гранулы в процессе сушки неподвижны, поэтому меньше разрушаются и приобретают большую прочность, минимальная влажность гранул на выходе 1-2%. Высушенные гранулы в лотках поступают по роликам в электрическую туннельно-конвейерную печь вспенивания (порообразования) 18. Печь типа ПЭК-8 имеет восемь программируемых зон нагрева, где задается специальный график нагрева гранул и происходит изотермический обжиг, например: 873К, 973К, 1033К, 1053К, 1053К, 1053К, 973К, 923К. По мере нагревания гранул до температуры пиропластического размягчения стекла и выделения из порообразователя газов происходит вспенивание гранул, которые увеличиваются в объеме, наличие опудривателя (строительной извести или мела) защищают гранулы от слипания друг с другом. Вспененные гранулы в лотках через ролики подаются в электрическую туннельно-конвейерную печь отжига 19 с 8 регулируемыми зонами нагрева, где создаются оптимальные условия отжига по определенному графику от 893К до 323К. Во всех 3-х печах возможна плавная регулировка скорости конвейера, скорость движения конвейера 2-5 мм/сек, такой отжиг позволяет получить гранулы без растрескивания, при этом увеличивается прочность и снижается водопоглощение гранул. Затем ленточным конвейером подают гранулы в обтирочный барабан 20, где слипшиеся гранулы разделяются и отсеиваются излишки опудривателя, который не спекся с гранулами (он возвращается в опудриватель), а гранулы поступают в классификатор 21 для разделения по размерам и готовые гранулы пеностекла ленточным конвейером поставляются на склад готовой продукции 22.

При разработке технологии нами изучалось диспергирование пенообразующих смесей с введением различного количества воды от 0.5 до 5 мас.% и влияние тонины помола на процесс вспенивания.

При помоле в шаровой мельнице эффект диспергирования достигается при максимальном увлажнении 0.6 мас.%. При переувлажнении до 1.5-5.0 мас.%, при удельной поверхности 150 м2/кг смесь прибивается мелящими телами к внутренней поверхности барабана мельницы.

При помоле в планетарной мельнице пенообразующая смесь с добавкой 0.5 мас.% воды вспенивается хорошо уже при 1003К. Очевидно вода структурно связывается со стеклом и в виде групп ОН- покрывает поверхность, на которых происходит сорбция новых порций воды, происходит активный процесс гидратации стекла. При введении в состав смеси 5 масс.% воды наряду с гидратацией стекла происходит растворение в воде стекловидных щелочных силикатов, сопровождающееся гидролизом. Однако при растворении силикатных стекол с высоким содержанием SiO2 оксиды щелочных металлов переходят в раствор быстрее, чем SiO2, вследствие чего на поверхности зерен стекла образуется пленка геля кремнекислоты, которая тормозит процесс гидратации. Поэтому процесс гидратации стекол необходимо вести при минимальном увлажнении стекла или в условиях исключающих увеличение толщины образующихся защитных пленок и, что особенно важно, необходимо учитывать подбор мелющих агрегатов в отделениях подготовки пенообразующих смесей.

Как показали исследования при помоле пенообразующей смеси с 0.5 мас.% в планетарной мельнице идет процесс гидратации с выделением тепла по реакции:

R2O·nRXOY+m1H2O=R2O·nRXOY·ZH2O+(m1-Z)·H2O+Q, где

n - число молей RXOY, входящих в состав стекла;

Z - число молей Н2О, присоединенной стеклом в процессе гидратации;

m1 - число молей Н2О, участвующих в реакции;

Q - количество тепла, выделяющееся при гидратации в калориях.

Снижение температуры вспенивания оценивается нами за счет того, что вода реагирует со связью SiO-O-Si, образуя две связи Si-OH, пространственная сетка с увеличением в ней гидроксильных групп связана менее прочно. Существует взаимосвязь между концентрацией связанной воды в стекле и вязкостью, которую можно использовать для количественной оценки влияния степени гидратации стекла на процесс вспенивания пеностекла.

Процесс вспенивания усиливается в присутствии адсорбированной молекулярной воды или в виде гидроксильной группы. Как показали исследования, введение в стекло даже десятых долей процента связанной воды снижает вязкость спеков пенообразующей смеси в области температуры спекания стекла и вспенивания пеностекла до 1003-1053К

Анализ кривых дифференциально термического анализа (ДТА) и спектров поглощения инфракрасной спектроскопии (ИКС) показал, что на кривых фиксируются три последовательно расположенных эндотермических эффекта в области температур 373-408К, 603-873К, 1003-1053К, первый соответствует удалению адсорбированной на поверхности частиц влаги, второй сдвигается по мере увеличения длительности диспергирования в область удаления гидратной влаги, третий очевидно вызван вспениванием пеностекла.

Анализ спектров поглощения показал, что пенообразующая смесь содержит слабосвязанную ОН...O связями (VOH=3430 см-1) с кислородом Si...O (т.е. с вхождением в структуру стекла) (VOH=3050 см-1). Косвенным доказательством последнего является наблюдаемый низкочастотный сдвиг в 8 см-1 полосы поглощения 1050 см-1 при добавлении Н2О.

При вспенивании наличие в стекле связанной воды повышает термодинамическую вероятность протекания реакции газообразования при одновременном сдвиге температуры начала их в область более низких значений, т.к. в присутствии групп (ОН-1) снижается вязкость расплава.

Как показали исследования Демидовича Б.К. и наши исследования вспененных гранул с помощью ДТА и ИКС, пенообразующие смеси, содержащие связанную воду, менее чувствительны к количественным колебаниям в них углерода.

Подготовка пенообразующей смеси в планетарной мельнице, очевидно, позволяет сохранить в ней связанную воду.

При содержании в углеродсодержащей пенообразующей смеси химически связанной воды вспенивание можно объяснить следующими реакциями:

С+Н2О=СО+Н2

С+2H2O=CO2+2Н2

СО2+С=2СО

СО+Н2О=СО2+Н2

При дисперсности пенообразующей смеси >550 м2/кг при концентрации углерода 0.3%, активизируется процесс вспенивания.

В таблице 1 приведены конкретные составы смесей для приготовления гранулированного состава пеностекла.

Составы 2 и 3 слабо вспениваются.

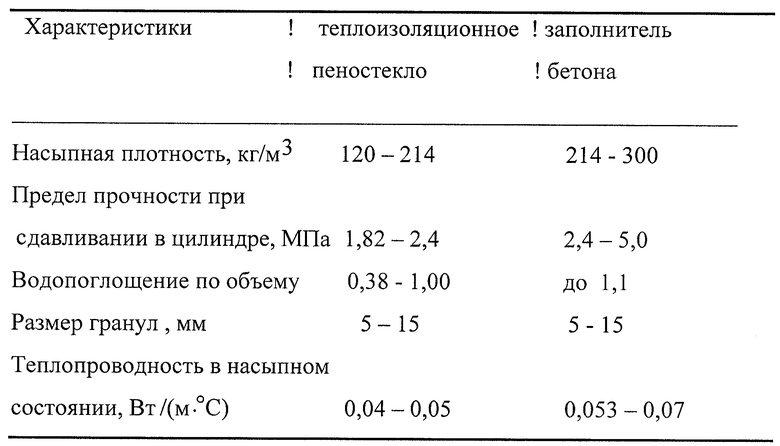

Описанный выше способ получения гранулированных пористых материалов обеспечивает получение стабильно хорошего качества продукции, которая имеет следующие характеристики:

Анализ полученных данных позволяет сделать вывод, что гранулированное пеностекло, изготовленное экологически более чистым способом (за счет использования современного оборудования), обладает улучшенными характеристиками: насыпной плотностью 214-300 кг/м3 при более низких температурах 1003-1053К, прочностью от 2.4 до 5.0 МПа и значительно снижается объемное водопоглощение.

Полученное гранулированное пеностекло может быть рекомендовано в качестве заполнителя в легкие бетоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА PENOSTEK | 2009 |

|

RU2424997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

Изобретение относится к производству пеностекла и может быть использовано в промышленности стройматериалов. Техническим результатом изобретения является снижение температуры вспенивания, снижение вязкости и поверхностного натяжения стекла, повышение качества пеностекла и повышение экологичности производства. Способ включает дробление стеклобоя, весовое дозирование компонентов шихты, помол стеклобоя и порообразователя проводят в планетарной мельнице с увлажнением порошка водой от 0,5 до 5% по массе до удельной поверхности 550-600 м2/кг. Шихту гранулируют в два этапа: на турболопастном предгрануляторе и тарельчатом грануляторе. Затем гранулы опудривают, сушат в электрической туннельно-конвейерной печи при температуре 473К, вспенивают в электрической туннельно-конвейерной печи, отжигают в электрической туннельно-конвейерной печи отжига при температуре от 893К до 323К и разделяют в обтирочном барабане. 2 табл., 1 ил.

Способ получения гранулированного пеностекла, включающий дробление, весовое дозирование, помол в мельнице, гранулирование шихты на грануляторе с орошением водным раствором растворимого стекла, сушку гранул, вспенивание гранул с разделяющей средой и отжиг, отличающийся тем, что помол проводят в планетарной мельнице с увлажнением порошка водой от 0,5 до 5% по массе до удельной поверхности 550-600 м2/кг, гранулируют в два этапа на турболопастном предгрануляторе и тарельчатом грануляторе, опудривают, сушат в электрической туннельно-конвейерной печи при температуре 473К, вспенивают в электрической туннельно-конвейерной печи, отжигают в электрической туннельно-конвейерной печи отжига при температуре от 893 до 323К и разделяют в обтирочном барабане.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| RU 98123668 А, 27.09.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2000 |

|

RU2176219C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2109700C1 |

| US 4332907 A, 01.06.1982. | |||

Авторы

Даты

2007-03-10—Публикация

2005-08-03—Подача