Изобретение относится к производству цемента и может быть использовано в промышленности строительных материалов при производстве специальных цементов.

Известны цементные клинкера для получения специальных цементов, включающие силикаты, алюминаты, алюмоферриты, сульфо-ферриты, сульфоалюминаты кальция, получение которых связано со значительными усложнениями технологии [1].

Наиболее близким по составу к изобретению является клинкер, включающий следующие минералы - трехкальциевый силикат (C3S), двухкальциевый силикат (C2S), шестикальциевый алюмодиферрит кальция (C6AF2), двухкальциевый феррит C2F, при следующем соотношении, мас.%:

Трехкальциевый силикат C3S - 28 - 33

Двухкальциевый силикат C2S - 7 - 15

Шестикальциевый алюмодиферрит C6AF2 - 25 - 51

Двухкальциевый феррит C3F - 10 - 27 [2]

Задача изобретения - получение низкоалюминатного цемента с повышенной коррозионной стойкостью.

Это достигается за счет того, что клинкер для получения низкоалюминатного цемента, включающий минералы - трехкальциевый силикат, двухкальциевый силикат, шестикальциевый алюмодиферрит и двухкальциевый феррит, содержит указанные минералы при следующем соотношении, мас.%:

Трехкальциевый силикат - 50 - 65

Шестикальциевый алюмоферрит - 1 - 9

Двухкальциевый феррит - 5 - 20

Двухкальциевый силикат - остальное.

При производстве клинкера для низкоалюминатного цемента должны использоваться материалы с минимальным содержанием оксида алюминия.

Сырьевые смеси для получения клинкера низкоалюминатного цемента готовили из известняка, низкоалюминатной глины и железистого компонентов. Сырьевые материалы измельчали в шаровой лабораторной мельнице в присутствии воды в течение 6 ч.

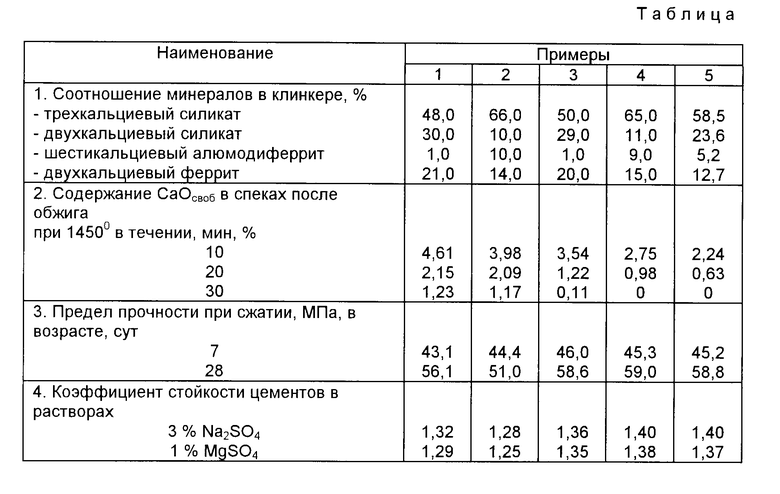

Шлам сушили при 90-100oC до остаточной влажности 5% и брикерировали при удельном давлении 40 МПа. Таблетки-брикеты подвергали предварительной термообработке при 900oC в течение 1 ч для полного разложения карбонатных составляющих, а затем обжигали при 1450oC с изотермической выдержкой 10, 20 и 30 мин. Охлаждение спеков на воздухе быстрое. Скорость реакций минералообразования определяли по остаточному содержанию свободного оксида кальция этилоглицератным методом. Результаты исследований приведены в таблице.

Образцы клинкера низкоалюминатного цемента, полученные обжигом сырьевых шихт при 1450oC с изотермической выдержкой 30 мин, размалывали в шаровой двухкамерной лабораторной мельнице с добавкой 2 - 7 мас.% двуводного гипса до удельной поверхности не менее 350 м2/кг и формовали образцы-балочки 4•4•16 см из цементно-песчаного раствора состава 1:3 по ГОСТ 10178-85. Полученные образцы испытывали на прочность и коррозионную стойкость по стандартным методикам. Полученные результаты представлены в таблице.

Если в клинкере для получения низкоалюминатного цемента содержание трехкальциевого силиката C3S будет меньше, чем 50 мас.%, а двухкальциевого феррита C2F больше 20 мас.%, то такой клинкер будет характеризоваться пониженными прочностными показателями (пример 1). При содержании трехкальциевого силиката C3S больше 65 мас.% и алюмодиферрита кальция C6AF2 больше 9 мас.% низкоалюминатный цемент будет характеризоваться пониженной коррозионной стойкостью (пример 2).

Таким образом, низкоалюминатный цемент указанного состава характеризуется повышенной коррозионной стойкостью - коэффициент стойкости цементов в агрессивных средах составил 1,35 -1,40, Такой цемент относится к классу специальных цементов и может быть использован для реставрационных работ и для получения бетона, подверженного воздействию агрессивных сред, частым теплосменам, замораживанию и оттаиванию, увлажнению и высыханию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕМЕНТ | 1998 |

|

RU2129996C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С НОРМИРОВАННЫМ МИНЕРАЛОГИЧЕСКИМ СОСТАВОМ | 1998 |

|

RU2129997C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ КОРРЕКТИРОВКИ СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ ВЫСОКОСУЛЬФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2527430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2207994C1 |

| Цементный клинкер | 1976 |

|

SU620447A1 |

| Железистый цемент | 1974 |

|

SU560850A1 |

Клинкер для получения низкоалюминатного цемента включает, мас.%: трехкальциевый силикат 50 - 65; шестикальцевый алюмодиферрит 1 - 9; двухкальциевый феррит 5 - 20; двухкальциевый силикат - остальное. Коэффициент стойкости цемента на основе данного клинкера в коррозионной среде составил 1,35 - 1,40. 1 табл.

Клинкер для получения низкоалюминатного цемента, включающий минералы - трехкальциевый силикат, двухкальциевый силикат, шестикальциевый алюмодиферит и двухкальциевый феррит, отличающийся тем, что он содержит указанные минералы при следующем соотношении компонентов, мас.%:

Трехкальциевый силикат - 50 - 65

Двухкальциевый феррит - 5 - 20

Шестикальциевый алюмодиферрит - 1 - 9

Двухкальциевый силикат - Остальноеж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1011578, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 637352, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-27—Публикация

1997-03-27—Подача