Настоящее изобретение относится к составу сырьевой смеси для получения портландцементного клинкера и может найти применение при изготовлении портландцемента и его разновидностей, используемых в промышленности строительных материалов.

Известна сырьевая смесь для получения портландцементного клинкера, содержащая карбонатный компонент, алюмосиликатный компонент, доменный шлак и железосодержащую корректирующую добавку (см., например, Бутт Ю.М. и др. Технология вяжущих веществ. М.: Высшая школа, 1965, с. 163-167).

Наиболее близким из аналогов является сырьевая смесь для получения портландцементного клинкера, содержащая в мас.%: карбонатный компонент 53-80, доменный шлак 15-33, сталеплавильный шлак 3-10, алюмосиликатный компонент - шамотные отходы футеровки промышленных печей (см. авторское свидетельство ЧССР 226307, опубл. l5.l0.l985).

Задачей изобретения является получение алитового портландцементного клинкера для изготовления портландцемента повышенной прочности.

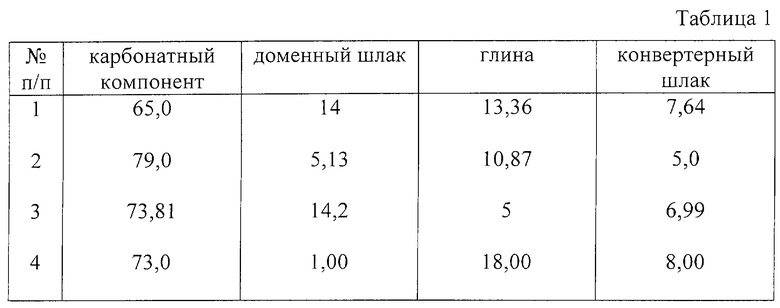

Поставленная задача решается за cчет того, что сырьевая смесь для получения портландцементного клинкера, включающая карбонатный компонент, доменный шлак, алюмосиликатный компонент, сталеплавильный шлак, содержит в качестве алюмосиликатного компонента глину, а в качестве сталеплавильного шлака конвертерный шлак при следующем соотношении компонентов, мас.%:

Карбонатный компонент - 65-79

Доменный шлак - 1-14,2

Глина - 5-18

Конвертерный шлак - 5-8

Сырьевую смесь готовят путем совместного помола вышеуказанных компонентов с последующей сушкой продукта помола и обжигом во вращающейся печи при температуре 1450-1455oС. Полученный при обжиге портландцементный клинкер охлаждают и размалывают совместно с гипсом и, при необходимости, с другими добавками, например активными минеральными.

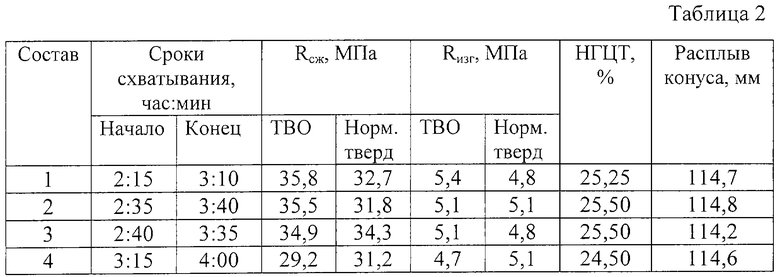

Составы сырьевых смесей и минералогический состав получаемых портландцементных клинкеров приведены в таблице 1, а свойства портландцемента - в таблице 2.

Портландцементный клинкер, полученный из состава сырьевой смеси по примеру 1, имеет следующий минералогический состав по основным минералам в мас. %: трехкальциевый силикат (С3S) - 58,06, двухкальциевый силикат (С3S) - 21,06, трехкальциевый алюминат (С3А) - 3,7, четырехкальциевый алюмоферрит (C4AF) - 12,01.

Портландцементный клинкер, полученный из состава сырьевой смеси по примеру 2, имеет следующий минералогический состав по основным минералам в мас. %: C3S - 82,1, C2S - 0,08, С3А - 3,45, С4AF-11,26.

Портландцементный клинкер, полученный из состава сырьевой смеси по примеру 3, имеет следующий минералогический состав по основным минералам в мас. %: C3S - 70,8, C2S - 9,51, С3А - 3,65, С4AF - 11,6.

Портландцементный клинкер, полученный из состава сырьевой смеси по примеру 4, имеет следующий минералогический состав по основным минералам в мас. %: С3S - 78,35, C2S - 0,08, С3А - 3,57, С4AF - 11,35.

Клинкеры, полученные из составов 1-4, размалывают с гипсом и, при необходимости, с минеральными добавками. Полученный портландцемент испытывают по ГОСТ 310-76 Цементы. Методы испытаний.

Изобретение относится к составу сырьевой смеси для получения портландцементного клинкера и может найти применение при изготовлении портландцемента и его разновидностей, используемых в промышленности строительных материалов. Технический результат: получение алитового портландцементного клинкера для изготовления портландцемента повышенной прочности. Сырьевая смесь для получения портландцементного клинкера, включающая карбонатный компонент, доменный шлак, алюмосиликатный компонент, сталеплавильный шлак, в качестве алюмосиликатного компонента содержит глину, а в качестве сталеплавильного шлака - конвертерный шлак при следующем соотношении компонентов, мас.%: карбонатный компонент 65-79, доменный шлак 1-14,2, глина 5-18, конвертерный шлак 5-8. 2 табл.

Cырьевая смесь для получения портландцементного клинкера, включающая карбонатный компонент, доменный шлак, алюмосиликатный компонент, сталеплавильный шлак, отличающаяся тем, что в качестве алюмосиликатного компонента она содержит глину, а в качестве сталеплавильного шлака - конвертерный шлак при следующем соотношении компонентов, мас.%:

Карбонатный компонент - 65-79

Доменный шлак - 1-14,2

Глина - 5-18

Конвертерный шлак - 5-8и

| CZ 226307 A, 15.10.1985 | |||

| RU 96116946 A, 20.11.1998 | |||

| Способ получения цементного клинкера | 1988 |

|

SU1560499A1 |

| Способ получения цементного клинкера | 1973 |

|

SU513950A1 |

| Способ получения портландцементного клинкера | 1975 |

|

SU567697A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЕКТОРА ЛИНЕЙНОГО УСКОРЕНИЯ | 2005 |

|

RU2302009C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФИКСИРОВАННОГО РАСПРЕДЕЛЕНИЯ НАВЕДЕННОГО МАГНИТНОГО ПОЛЯ В МАГНИТНОЙ СТРУКТУРЕ, ФОРМИРУЕМОЙ В ИНТЕГРАЛЬНОЙ СХЕМЕ, И ИНТЕГРАЛЬНАЯ СХЕМА, СОДЕРЖАЩАЯ МАГНИТНУЮ СТРУКТУРУ | 2019 |

|

RU2723233C1 |

| БУТТ Ю.М | |||

| Технология вяжущих веществ | |||

| - М.: Высшая школа, 1965, с.296-298, 204. | |||

Авторы

Даты

2003-07-10—Публикация

2002-02-28—Подача