Изобретение относится к способу получения нефтяных масел и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения масел гидрооблагораживанием и депарафинизацией масляных фракций после селективной очистки с последующей вакуумной перегонкой депарафинированного продукта с получением дистиллятных и остаточного компонентов разной вязкости [1].

Наиболее близким к предлагаемому способу является способ получения масел путем гидрокрекинга нефтяного сырья с последующей разгонкой полученного продукта и депарафинизацией целевых фракций с выделением масел нужной вязкости [2].

Цель изобретения - получение максимального количества базовых компонентов масел в зависимости от потребности в данном компоненте.

Поставленная цель достигается тем, что в данном способе получения базовых компонентов нефтяных масел в зависимости от изменения потребности в легком или тяжелом базовом компоненте масла регулируют температуру конца кипения сырья процесса гидрокрекинга в пределах 480-520oC и изменяют количество рециркулируемой части остаточной части гидрокрекинга. Так, при повышении выработки легкого базового компонента масла снижают температуру конца кипения сырья процесса гидрокрекинга и повышают рециркулируемую часть остатка, при повышении выработки тяжелого базового компонента масла соответственно повышают температуру конца кипения сырья гидрокрекинга и уменьшают рециркулируемую часть остатка и соответственно повышают балансовое количество остаточной фракции, выводимой на получение масел.

Процесс проводят следующим образом. Сырье - вакуумный газойль с пределами выкипания 280-480-520oC подвергают каталитическому гидрокрекингу с последующей ректификацией гидрогенизата с получением фракций: н.к. - 80oC, 80-160oC, 160-350oC и остаточной фракции 300-к.к. Остаточную фракцию разделяют на две части: одну часть направляют на получение базовых компонентов масел, другую - на рециркуляцию в сырье процесса гидрокрекинга.

Рециркулируемый остаток смешивают с сырьем гидрокрекинга в количестве 0,5-60 мас.% на сырье. Балансовую часть остатка направляют на фракционирование с получение базовых компонентов масел: легкой фракции - базового компонента маловязкого масла, тяжелой фракции - базового компонента высоковязких масел.

В зависимости от изменения выработки компонента масла изменяется количество остаточной фракции гидрокрекинга, идущей на рециркуляцию в сырье процесса гидрокрекинга в диапазоне 0,5-60% мас. на исходное сырье гидрокрекинга. При увеличении выработки легкой фракции масла температуру конца кипения сырья процесса гидрокрекинга снижают до 480oC и количество рециркулируемой остаточной фракции повышают до 60 мас.% на сырье процесса гидрокрекинга, при увеличении выработки тяжелой фракции масла температуру конца кипения сырья повышают до 520oC и количество рециркулируемой остаточной фракции понижают до 0,5 мас.% на сырье процесса гидрокрекинга.

Существенным отличием изобретения является регулирование выработки базовых компонентов масел изменением количества остаточной фракции гидрокрекинга, идущей на рециркуляцию в сырье процесса гидрокрекинга в диапазоне 0,5-60 мас.% на сырье гидрокрекинга и температуры конца кипения сырья процесса гидрокрекинга в пределах 480-520oC.

Изобретение иллюстрируется следующими примерами.

Пример 1 (известный способ). Прямогонный вакуумный дистиллят смеси башкирских нефтей, выкипающий в пределах 280-490oC, подвергают каталитическому гидрокрекингу при температуре 370oC, давлении 12 МПа, объемной скорости 0,4 ч-1, кратности циркуляции водородсодержащего газа 1100 нм3/м3 в присутствии катализаторов гидрирования и гидрокрекинга. Продукты гидрокрекинга разделяют на фракции: н.к. - 80oC, 80-160oC, 160-350oC и остаточную фракцию 300oC - к. к.

Остаточную фракцию в количестве 40% от исходного сырья смешивают с вакуумным дистиллятом. 5% остаточной фракции подвергают депарафинизации растворителем метилэтилкетон-толуол.

Депарафинированное масло подвергают доочистке глиной. Получают масло следующего качества: плотность при 20oC 822 кг/м3, кинематическая вязкость при 50oC 6,9 сСт, индекс вязкости 125, температура вспышки в закрытом тигле 167oC, температура застывания - 52oC.

Пример 2 (по предлагаемому способу). Прямогонный вакуумный дистиллят смеси башкирских нефтей, выкипающий в пределах 280-510oC, подвергают каталитическому гидрокрекингу при температуре 370oC, давлении 12 мПа, объемной скорости подачи сырья 0,4 ч-1, кратности циркуляции водородсодержащего газа к сырью 1100 нм3/м3 в присутствии смеси промышленных цеолитсодержащих катализаторов гидрирования и гидрокрекинга НУС-642 и HR-348. Продукты гидрокрекинга разделяют на фракции: н.к. - 80oC, 80-160oC, 160-350oC и остаточную фракцию 300oC - к.к.

Остаточную фракцию в количестве 30 мас.% на исходное сырье смешивают с вакуумным дистиллятом. 15 мас.% остаточной фракции направляют на вакуумную разгонку с получением головного погона, легкой и тяжелой фракций.

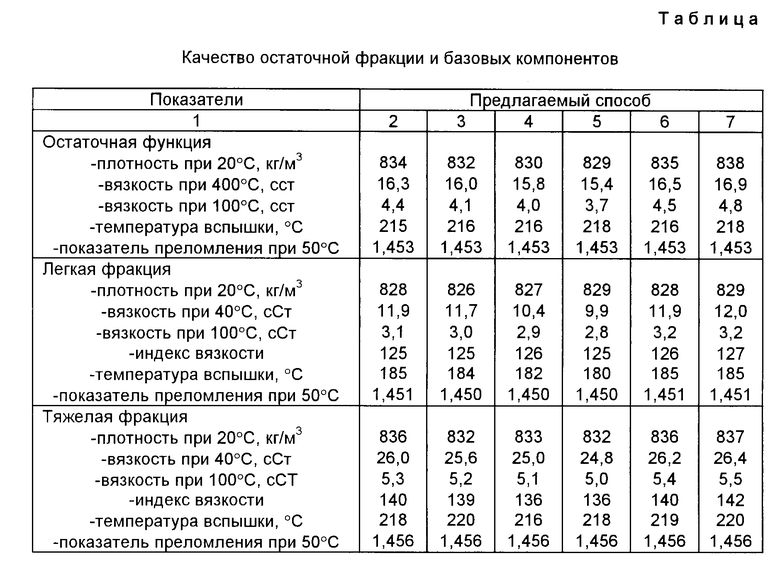

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

рециркулят - 30 кг

Получено: газ - 5 кг

фр. Н.К. - 80oC - 3 кг

фр. 80-160oC - 7 кг

фр. 160-350oC - 70 кг

остаточная фр. - 45 кг

в т.ч. на рециркуляцию - 30 кг

на вакуумную разгонку - 15 кг

Вакуумная разгонка.

Взято: остаточная фр. - 15 кг (100%)

Получено: головной погон - 2 кг (13%)

легкая фр. - 2,4 кг (16%)

тяжелая фр. - 10,6 кг (71%)

Пример 3. Процесс проводят аналогично примеру 2. Каталитическому гидрокрекингу подвергают дистиллят с концом кипения 500oC. Остаточную фракцию в количестве 40 мас.% от исходного сырья смешивают с вакуумным дистиллятом. 14 мас.% от сырья остаточной фракции направляют на вакуумную разгонку.

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

рециркулят - 40 кг

Получено: газ - 6 кг

фр. Н.К. - 80oC - 4 кг

фр. 80-160oC - 8 кг

фр. 160-350oC - 68 кг

остаточная фр. - 54 кг

в т.ч. на рециркуляцию - 40 кг

на вакуумную разгонку - 14 кг

Вакуумная разгонка.

Взято: остаточная фр. - 14 кг (100%)

Получено: головной погон - 2 кг (14%)

легкая фр. - 3 кг (21%)

тяжелая фр. - 9 кг (65%)

Пример 4. Процесс проводят аналогично примеру 2. Каталитическому гидрокрекингу подвергают вакуумный дистиллят с температурой конца кипения 490oC. Остаточную фракцию в количестве 50 мас.% от исходного сырья смешивают с вакуумным дистиллятом. 12 мас.% от сырья остаточной фракции направляют на вакуумную разгонку.

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

рециркулят - 50 кг

Получено: газ - 7 кг

фр. н.к. - 80oC - 5 кг

фр. 80-160oC - 10 кг

фр. 160-350oC - 66 кг

остаточная фракция - 62 кг

в т.ч. на рециркуляцию - 50 кг

на ректификацию - 12 кг

Вакуумная разгонка.

Взято: остаточная фракция - 12 кг (100%)

Получено: головной погон - 2 кг (16%)

легкая фракция - 4 кг (34%)

тяжелая фракция - 6 кг (50%)

Пример 5. Процесс проводят аналогично примеру 2. Каталитическому гидрокрекингу подвергают вакуумный дистиллят с температурой конца кипения 480oC. Остаточную фракцию в количестве 60 мас.% от исходного сырья смешивают с вакуумным дистиллятом. 10 мас.% от сырья остаточной фракции направляют на вакуумную разгонку.

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

рециркулят - 60 кг

Получено: газ - 8 кг

фр. н.к. - 80oC - 6 кг

фр. 80-160oC - 11 кг

фр. 160-350oC - 65 кг

остаточная фракция - 70 кг

в т.ч. на рециркуляцию - 60 кг

на ректификацию - 10 кг

Вакуумная разгонка.

Взято: остаточная фракция - 10 кг (100%)

Получено: головная фракция - 1,5 кг (15%)

легкая фракция - 5,0 кг (50%)

тяжелая фракция - 3,5 кг (35%)

Пример 6. Процесс проводят аналогично примеру 2. Каталитическому гидрокрекингу подвергают вакуумный дистиллят с температурой конца кипения 520oC. Остаточную фракцию в количестве 15 мас.% от исходного сырья смешивают с вакуумным дистиллятом. 19 мас.% от сырья остаточной фракции направляют на вакуумную разгонку.

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

рециркулят - 15 кг

Получено: газ - 4 кг

фр. н.к. - 80oC - 2 кг

фр. 80-160oC - 5 кг

фр. 160-350oC - 55 кг

остаточная фракция - 34 кг

в т.ч. на рециркуляцию - 15 кг

на ректификацию - 19 кг

Вакуумная разгонка.

Взято: остаточная фракция - 19 кг (100%)

Получено: головная фракция - 1,8 кг (10%)

легкая фракция - 2,7 кг (15%)

тяжелая фракция - 16,5 кг (75%)

Пример 7. Процесс проводят аналогично примеру 2. Каталитическому гидрокрекингу подвергают вакуумный дистиллят с температурой конца кипения 520oC. Остаточную фракцию в количестве 0,5 мас.% от исходного сырья смешивают с вакуумным дистиллятом. 34,5 мас.% от сырья остаточной фракции направляют на вакуумную разгонку.

Показатели качества масляных фракций приведены в таблице.

Материальный баланс процесса.

Гидрокрекинг

Взято: сырье - 100 кг

Получено: газ - 3 кг

фр. н.к. - 80oC - 2 кг

фр. 80-160oC - 5,5 кг

фр. 160-350oC - 54,5 кг

остаточная фракция - 35 кг

в т.ч. на рециркуляцию - 0,5 кг

на ректификацию - 34,5 кг

Вакуумная разгонка.

Взято: остаточная фракция - 34,5 кг (100%)

Получено: головная фракция - 1,5 кг (5%)

легкая фракция - 3,5 кг (10%)

тяжелая фракция - 29,5 кг (85%)

Таким образом, данный способ позволяет варьировать выработку легкого базового компонента масла в пределах 13-50 мас.%, тяжелого базового компонента масла в пределах 35-85 мас.% в зависимости от спроса и потребности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2219221C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2022 |

|

RU2790171C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 1997 |

|

RU2128158C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209229C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

Изобретение относится к нефтяной промышленности, а именно к способам получения нефтяных масел. С целью получения максимального количества базовых компонентов масел, в зависимости от изменения потребности в легком или тяжелом базовом компоненте масла, регулируют температуру конца кипения сырья процесса гидрокрекинга, остаточная фракция которого идет на получение базовых компонентов масел, и изменяют количество рециркулируемой части остаточной фракции гидрокрекинга. 1 табл.

Способ получения базовых компонентов нефтяных масел путем каталитического гидрокрекинга нефтяного сырья с получением остаточной фракции гидрокрекинга, вакуумной ректификации последней с выделением легкой и тяжелой фракций, их депарафинизации селективными растворителями и доочистки, отличающийся тем, что регулирование выходов легкой и тяжелой фракций проводят изменением количества остаточной фракции гидрокрекинга, идущей на рециркуляцию в сырье гидрокрекинга, в пределах 0,5 - 60,0 мас.% на сырье процесса гидрокрекинга и температуры конца кипения сырья процесса гидрокрекинга в пределах 480 - 520oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Золотников В.З | |||

| и др | |||

| Гидрогенизационное облагораживание нефтяного сырья с целью совершенствования технологии производства смазочных масел | |||

| Тематический обзор | |||

| Серия: Переработка нефти | |||

| - М | |||

| : ЦНИИТЭнефтехим, 1986, с.47 и 48 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каржев В.И | |||

| и др | |||

| Производство высокоиндексных масел с применением гидрокрекинга | |||

| Аналитический обзор | |||

| Серия: Переработка нефти | |||

| - М.; ЦНИИТЭнефтехим, 1968, с.10 - 12. | |||

Авторы

Даты

1998-04-27—Публикация

1996-10-01—Подача