1

Изобретение относится к нолучению основы смазочных масел и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения основы смазочного масла с высоким индексом вязкости путем двухступенчатого каталитического гидрокрекинга углеводородного сырья при повышенных температуре и давлении с последующей сепарацией полученных продуктов.

Однако при этом достигается недостаточно высо-кий выход продукта.

С -целью повышения выхода продукта, а также возможности получения депарафинированной основы смазочного масла с пологим профилем индекса вязкости предлагаемый способ включает подачу на первую ступень гидрокрекинга тяжелого ларафинистого дистиллята с т. н. к. 427-49i6°C, смешение паровой фазы от сепарации полученных продуктов с легким парафинистым дистиллятом с т. н. к. 316-460° С и гидрокрекинг полученной смеси на второй ступени в более мягких, чем на первой ступени, условиях. Паровая фаза, отсепарированная из продуктов гидрокрекинга второй ступени, подается на смешение с исходным тяжелым парафинистым дистиллятом, а жидкая фаза от первой и второй ступеней гидрокрекинга смешивается в необходимых соотношениях.

Этот способ позволяет получать основу смазочного масла из различных фракций сырой нефти с индексом вязкости около 100. Один из вариантов способа предполагает менее жесткие словия во второй ступени реакции гидрокрекинга. Сырье первого потока подбирают ст. н. к. примерно 427-496°С, в то время как углеводородное сырье второго потока имеет т. н. к. не ниже 316° С.

К числу пригодных видов сырья относятся вакуумные газойли, дезасфальтизаты и др. Двухпоточный способ представляет каталитический процесс, в котором используют сложные катализаторы. Катализатор на

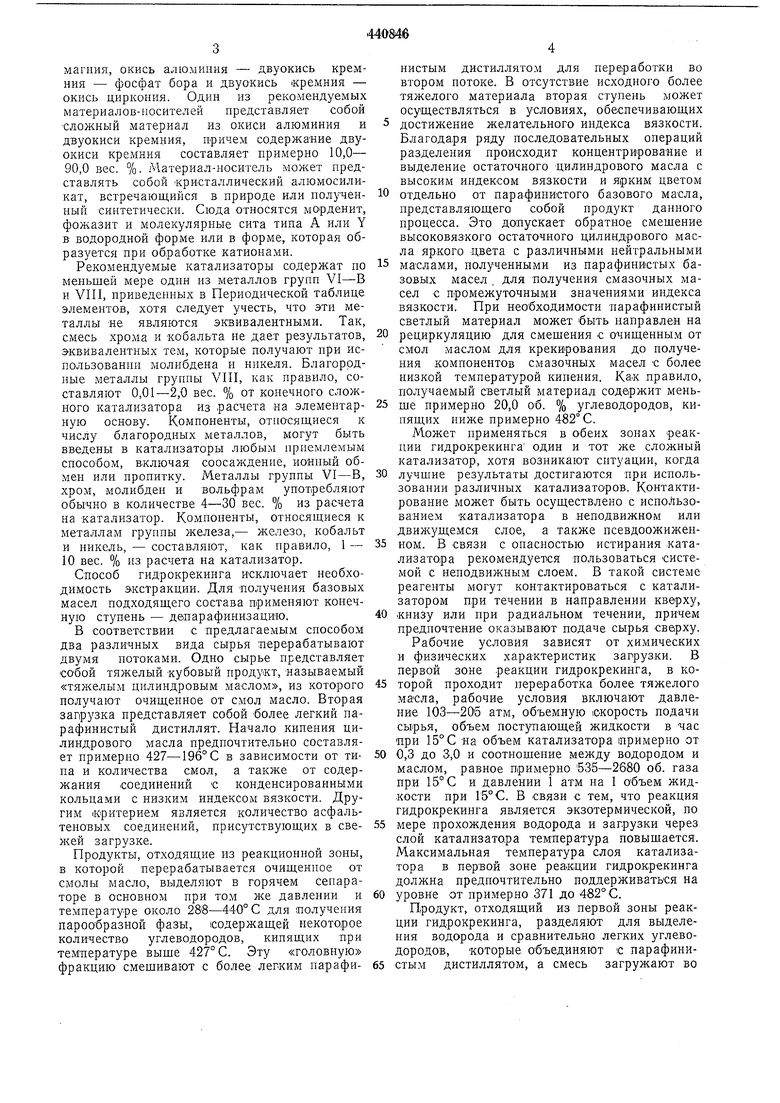

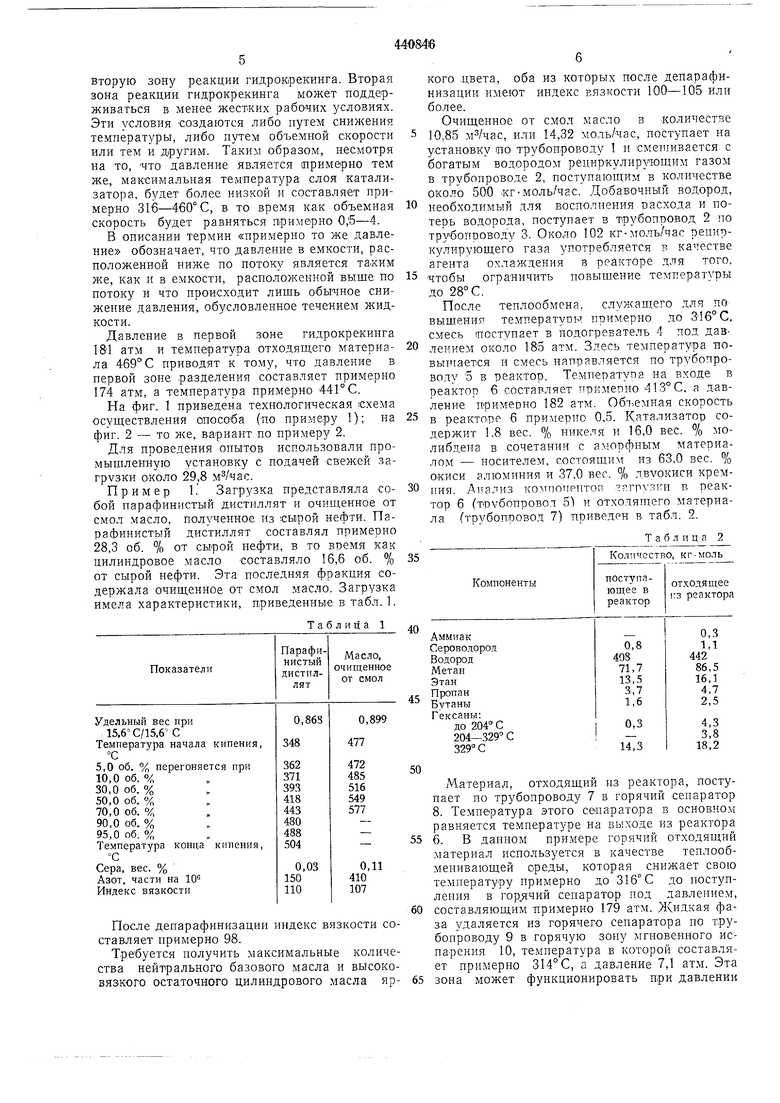

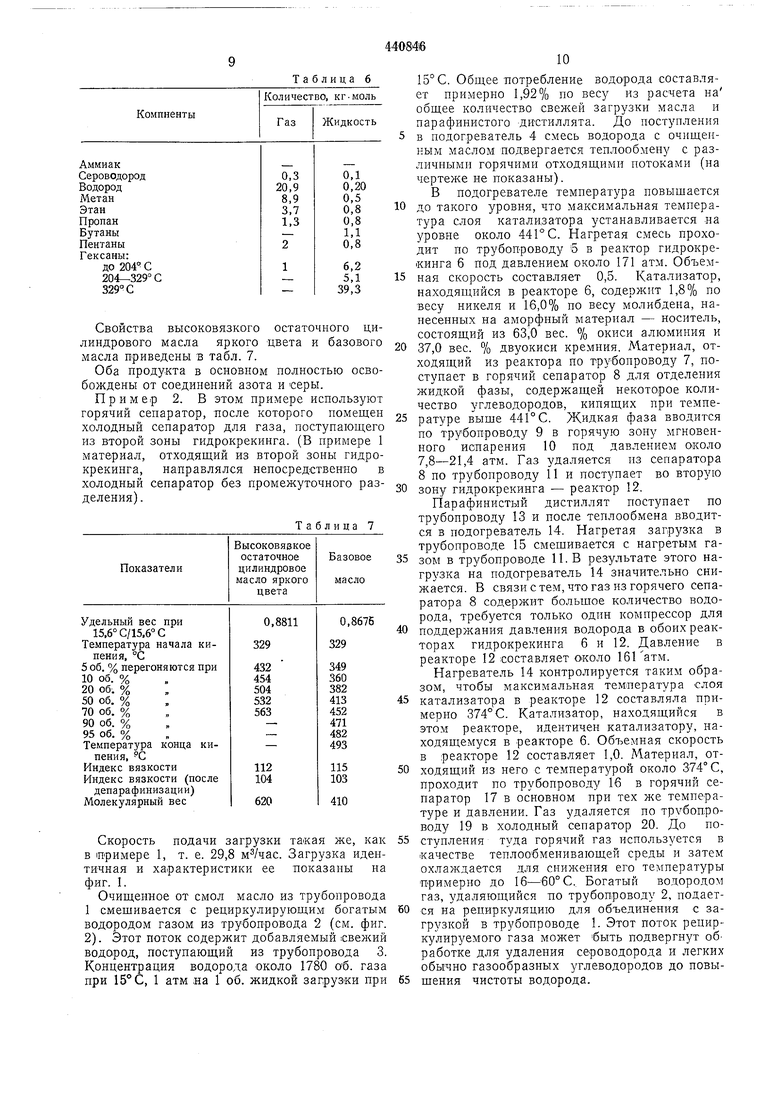

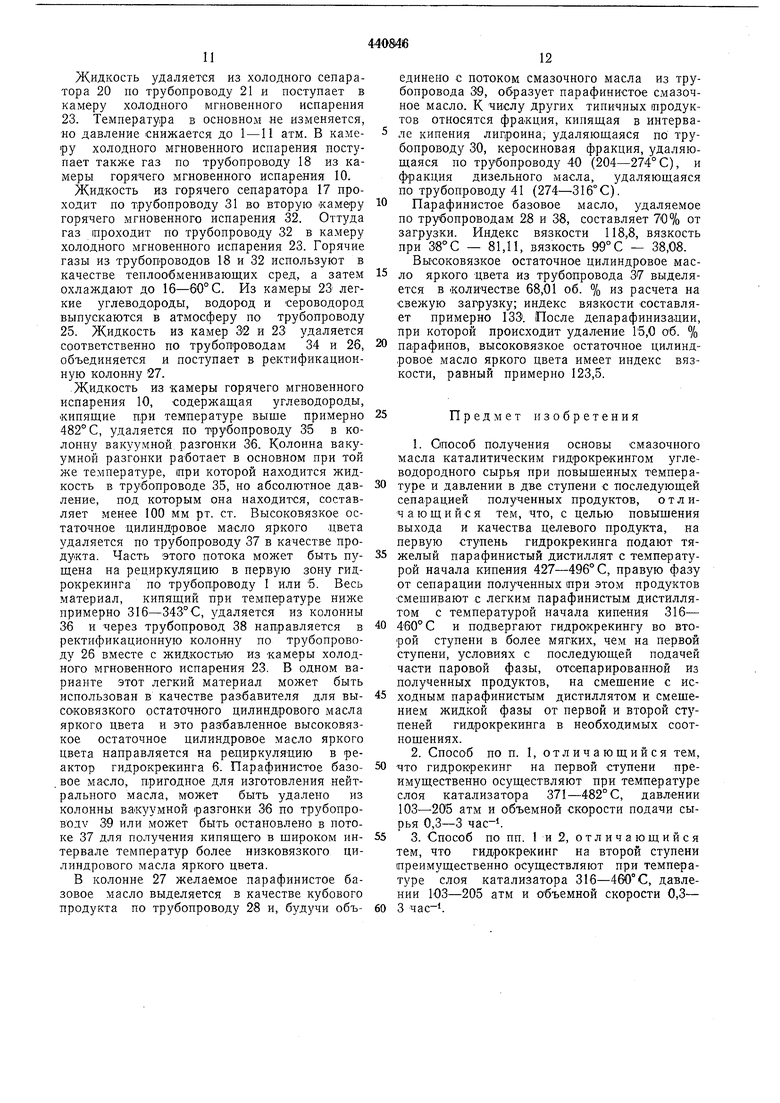

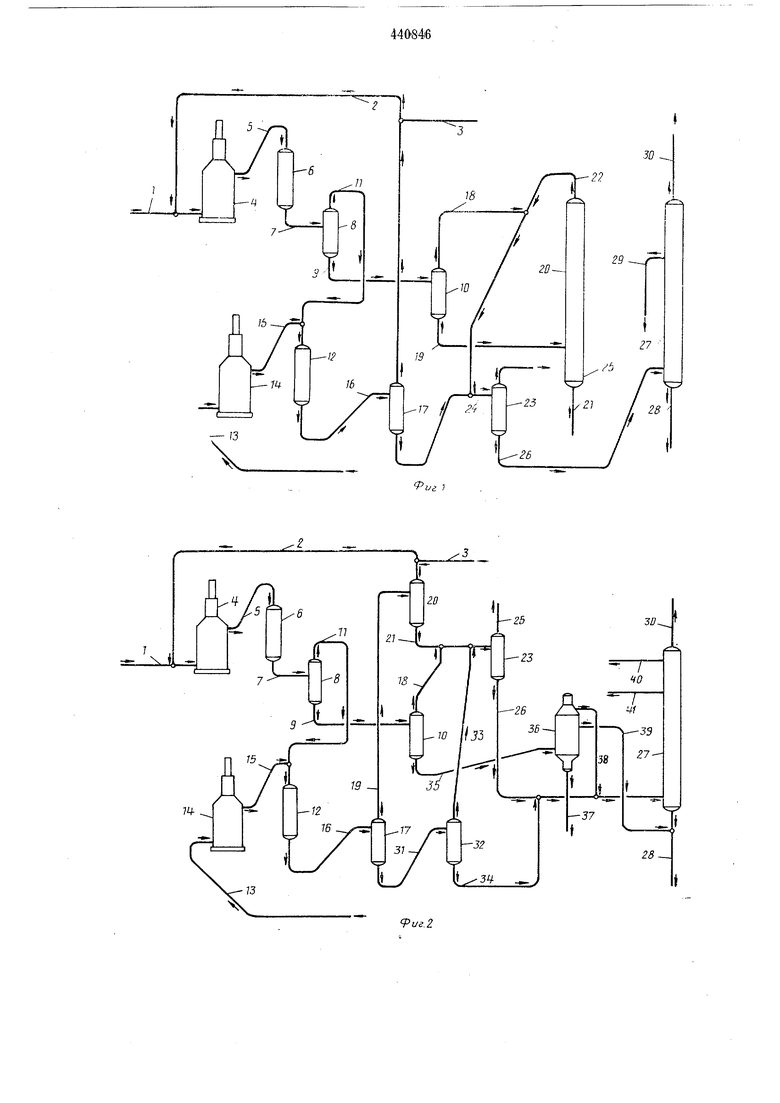

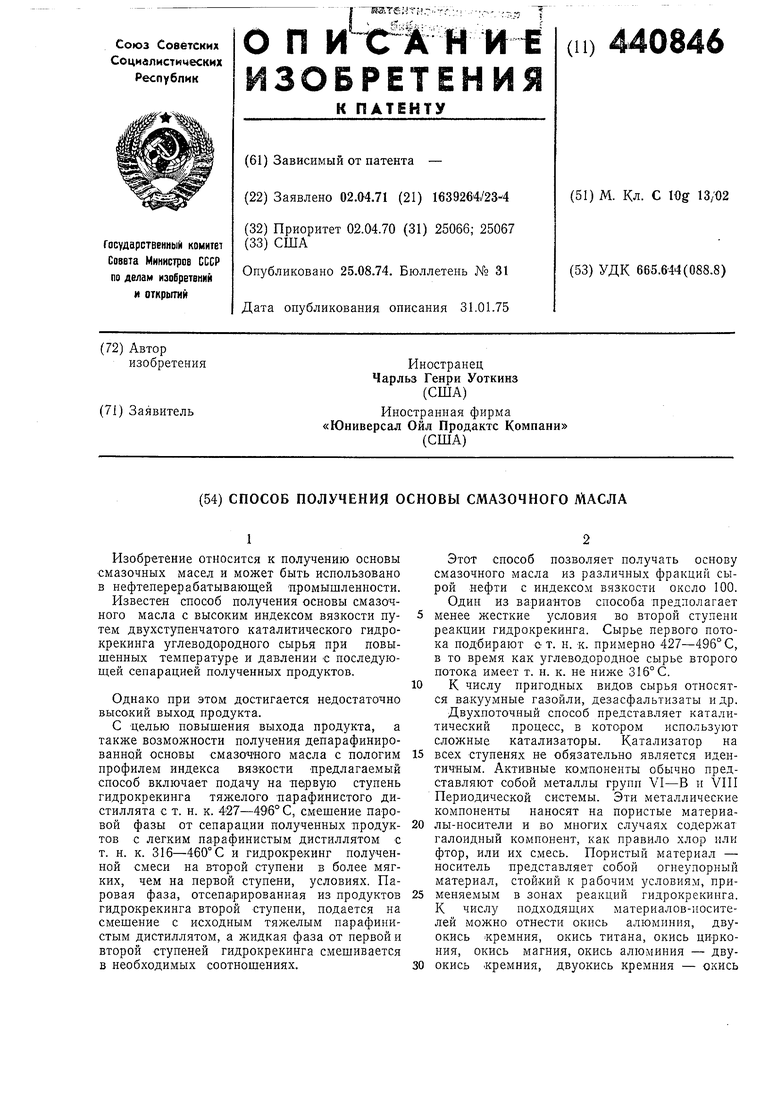

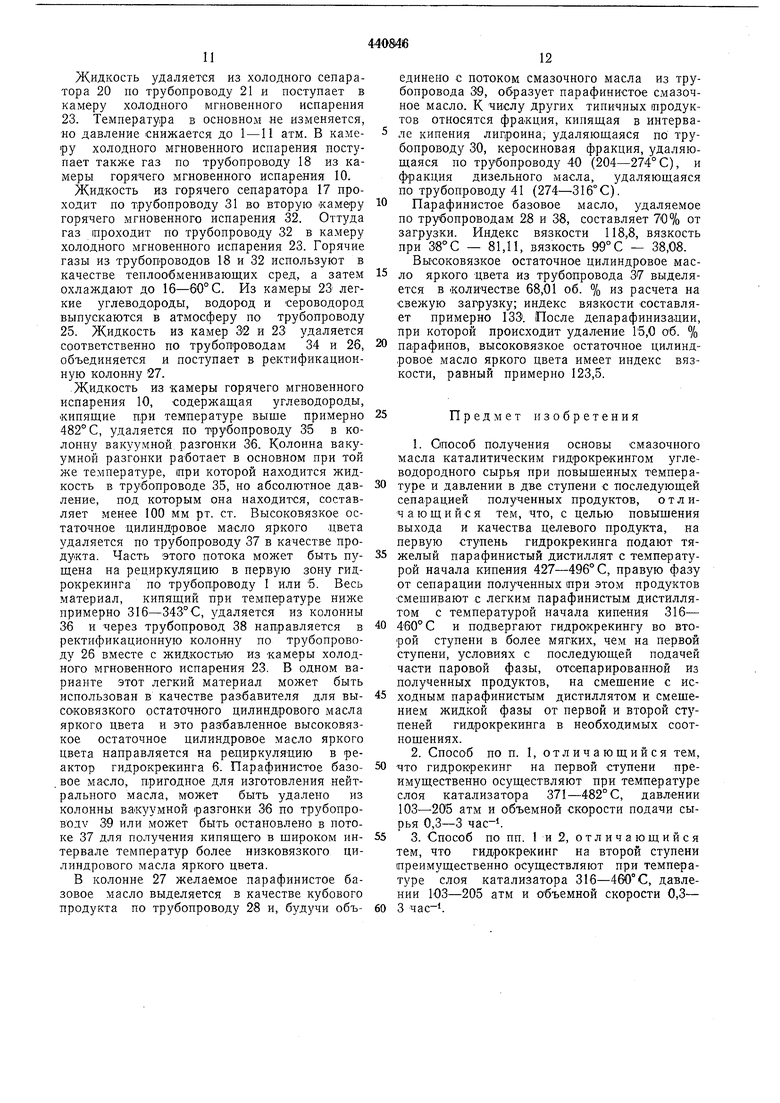

всех ступенях не обязательно является идентичным. Активные компоненты обычно представляют собой металлы групп VI-В и VIII Периодической системы. Эти металлические компоненты наносят на пористые материалы-носители и во многих случаях содержат галоидный компонент, как правило хлор или фтор, или их смесь. Пористый материал - носитель представляет собой огнеупорный материал, стойкий к рабочим условиям, применяемым в зонах реакций гидрокрекинга. К числу подходящих материалов-носителей можно отнести окись алюминия, двуокись кремния, окись титана, окись циркония, окись магния, окись алюминия - двуокись кремния, двуокись кремния - окись магния, окись алюминия - двуокись кремния - фосфат бора и двуокись кремния - окись циркония. Один из рекомендуемых материалов-иосителей нредставляет собой СЛОЖНЫЙ материал из окиси алюминия и двуокиси кремния, причем содержание двуокиси кремния составляет примерно 10,0- 90,0 вес. %. Материал-носитель может представлять собой Кристаллический алюмосиликат, встречающийся в природе или полученный синтетически. Сюда относятся морденит, фожазит и молекулярные сита типа А или Y в водородной форме или в форме, которая образуется при обработке катионами. Рекомендуемые катализаторы содержат по меньшей мере один из металлов групп VI-В и VIII, приведенных в Периодической таблице элементов, хотя следует учесть, что эти металлы не являются эквивалентными. Так, смесь хрома и кобальта не дает результатов, эквивалентных тем, которые получают при использовании молибдена и никеля. Благородные металлы группы VIII, как правило, составляют 0,01-2,0 вес. % от конечного сложного катализатора из расчета на элементарную основу. Компоненты, относящиеся к числу благородных металлов, могут быть введены в катализаторы любым приемлемым способом, в-ключая соосаждение, ионный обмен или пропитку. Металлы группы VI-В, хром, молибден и вольфрам употребляют обычно в количестве 4-30 вес. % из расчета на катализатор. Компоненты, относящиеся к металлам группы железа,- железо, кобальт и никель, - составляют, как правило, 1 - 10 вес. % из расчета на катализатор. Способ гидрокрекинга исключает необходимость экстракции. Для нолучения базовых масел подходящего состава применяют конечную ступень - депарафинизацию. В соответствии с предлагаемым способом два различных вида сырья перерабатывают двумя потоками. Одно сырье представляет собой тяжелый кубовый продукт, называемый цилиндровым маслом, из которого получают очищенное от смол масло. Вторая запрузка представляет собой более легкий парафинистый дистиллят. Начало кипения цилиндрового масла предпочтительно составляет примерно С в зависимости от типа и количества смол, а также от содержания соединений С конденсированными кольцами с низким индексом вязкости. Другим Критерием является количество асфальтеновых соединений, присутствующих в свежей загрузке. Продукты, отходящие из реакционной зоны, в которой перерабатывается очищенное от смолы масло, выделяют в горячем сепараторе в основном при том же давлении и температуре около 2&8-440°С для получения парообразной фазы, содержащей некоторое количество углеводородов, кипящих при температуре выще 427° С. Эту «головную фракцию смешивают с более легким парафииистым дистиллятом для переработки во втором потоке. В отсутствие исходного более тяжелого материала вторая ступень может осуществляться в условиях, обеспечивающих достижение желательного индекса вязкости. Благодаря ряду последовательных операций разделения происходит концентрирование и выделение остаточного цилиндрового масла с высоким индексом вязкости и ярким цветом отдельно от парафинистого базового масла, представляющего собой продукт данного процесса. Это допускает обратное смешение высоковязкого остаточного цилиндрового масла яркого цвета с различными нейтральными маслами, полученными из парафинистых базовых масел , для получения смазочных масел с промежуточными значениями индекса вязкости. При необходимости нарафинистый светлый материал может быть направлен на рециркуляцию для смещения с Очищенным от смол маслом для крекирования до получения .компонентов смазочных масел с более низкой температурой кипения. Ка« правило, получаемый светлый материал содержит меньще примерно 20,0 об. % углеводородов, кипящих ниже примерно 482° С. Может применяться в обеих зонах реакнии гидрокрекиига один и тот же сложный катализатор, хотя возникают ситуации, когда лучшие результаты достигаются при использовании различных катализаторов. Контактирование может быть осуществлено с использованием катализатора в неподвижном или движущемся слое, а также псевдоожиженном. В связи с опасностью истирания .катализатора рекомендуется пользоваться системой с неподвижным слоем. В такой системе реагенты могут контактироваться с катализатором при течении в направлении кверху, «низу или при радиальном течении, лричем предпочтение оказывают подаче сырья сверху. Рабочие условия зависят от химических и физических характеристик загруз.ки. В первой зоне реакции гидрокрекинга, в которой проходит переработка более тяжелого масла, рабочие условия включают давление 103-206 атм, объемную скорость подачи сырья, объем поступающей жидкости в час при 15°С на объем катализатора примерно от 0,3 до 3,0 и соотношение между водородом и маслом, равное примерно 535-2680 об. газа при 15° С и .давлении 1 атм на 1 объем жидкости при 15° С. В связи с тем, что реакция гидрокрекинга является экзотермической, по мере прохождения водорода и загрузки через слой катализатора температура повышается. Максимальная температура слоя катализатора в первой зоне реакции гидрокрекинга олжна предпочтительно поддерживаться на уровне от примерно 371 до 462°С. Продукт, отходящий из первой зоны реакии гидрокрекинга, разделяют для выделеия водорода и сравнительно легких углевоородов, которые объединяют с парафинитым дистиллятом, а смесь загружают во вторую зону реакции гидройрекинга. Вторая зона реакции гидрокрекинга может поддерживаться в менее жестких рабочих условиях. Эти условия создаются либо путем снижения температуры, либо путем объемной скорости или тем и другим. Таким образом, несмотря на то, что давление является примерно тем же, максимальная температура слоя катализатора, будет более низкой и составляет примерно 316-460° С, в то время как объемная скорость будет равняться примерно 0,5-4. В описании термин «примерно то же давление обозначает, что давление в емкости, расположенной ниже по потоку является таким же, как и в емкости, расположенной выше по потоку и что происходит лишь обычное снижение давления, обусловленное течением л идкости. Давление в первой зоне гидрокрекинга 181 атм и температура отходяш,его материала 469° С приводят к тому, что давление в первой зоне разделения составляет примерно 174 атм, а температура примерно 441° С. На фиг. 1 приведена технологическая схема осуществления апосо ба (По примеру 1); на фиг. 2 - то же, вариант по примеру 2. Для проведения опытов использовали промышленную установку с подачей свежей загрузки ОКоло 29,8 . Пример 1. Загрузка представляла собой парафинистый дистиллят и очищенное от смол масло, полученное из сырой нефти. Парафинистый дистиллят составлял примерно 28,3 об. % от сырой нефти, в то время как цилиндровое масло составляло 16,6 об. % от сырой нефти. Эта последняя фракция содержала очищенное от смол масло. Загрузка имела характеристики, приведенные в табл. 1. Таблица 1 кого .цвета, оба из которых после депарафинизации имеют индекс вязкости 100-105 или более. Очищенное от смол масло в количестве 10,85 , или 14,32 моль/час, поступает на установку по трубопроводу 1 и смешивается с богатым водородом рециркулирующим газом в трубопроводе 2, поступающим в количестве около 500 .кг-моль/час. Добавочный водород, необходимый для восполнения расхода и потерь водорода, поступает в трубопровод 2 по трубопроводу 3. Около 102 кг-моль/час репиркулирующего газа употребляется в качестве агента охлаждения в реакторе для того, чтобы ограничить повышение температуры до 28°С. После теплообмена, служащего для по вышения температуры примерно до 316°С, смесь поступает в подогреватель 4 под давлением около 185 атм. Здесь температура повышается и смесь направляется по трубопроводу 5 в реактор. Температупа на входе в реактор 6 составляет примерно 413° С, а давление примерно 182 атм. Объемная скорость в реакто:ре 6 примерно 0,5. Катализатор содержит 1,8 вес. % никеля и 16,0 вес. % молибдена в сочетании с аморфным материалом - носителем, состоящим из 63,0 вес. % окиси алюминия и 37,0 вес. % ДВУОКИСИ кремПИЯ. Диализ компочеитоп .грузки в реактор 6 (трубопровол 5) и отходящего материала (трубопровод 7) приведен в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

| СПОСОБ КОНТАКТИРОВАНИЯ ОДНОГО ИЛИ НЕСКОЛЬКИХ ЗАГРЯЗНЕННЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2579517C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2014 |

|

RU2657057C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1971 |

|

SU321013A1 |

| КОНВЕРСИЯ АСФАЛЬТЕНОВОГО ПЕКА В ТЕЧЕНИЕ ПРОЦЕССА ГИДРОКРЕКИНГА ОСТАТКА С КИПЯЩИМ СЛОЕМ | 2014 |

|

RU2622393C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| МНОГОСТУПЕНЧАТЫЙ ГИДРОКРЕКИНГ КУБОВОГО ОСТАТКА | 2017 |

|

RU2722644C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПОДВЕРГНУТЫХ ГИДРОПЕРЕРАБОТКЕ УГЛЕВОДОРОДОВ ПРИ ИСПОЛЬЗОВАНИИ ОТПАРНЫХ КОЛОНН | 2014 |

|

RU2665573C2 |

После депарафинизации индекс вязкости составляет примерно 98.

Требуется получить максимальные количества нейтрального базового масла и высоковязкого остаточного цилиндрового масла ярМатериал, отходящий из реактора, поступает по трубопроводу 7 в горячий сепаратор 8. Температура этого сепаратора в основном равняется температуре на выходе из реактора

составляющим примерно 179 атм. Жидкая фаза удаляется из горячего сепаратора по трубопроводу 9 в горячую зону мгновенного испарения 10, температура в которой состав.тяет примерно 314° С, а давление 7,1 атм. Эта

зона может функционировать при давлении

2,7-21,4 атм. Газы из сепаратора S поступают по трубопроводу 11 во вторую зону реакции гидрокрекинга - реактор 12. Состав потока, отходящего из сепаратора 8, представлен в табл. 3.

Таблица 3

Количество, кг-моль

Парафинистый дистиллят в количестве 18,53 вводится по трубопроводу 13 в подогреватель 14 и проходит по трубопроводу 15 для объединения с материалом в трубопроводе 11. Смесь проходит по этому трубопроводу и поступает в реактор 12. Эта зона работает при давлении около 176 атм, причем температура на входе в слой катализатора составляет примерно 385° С, а объемная скорость 1,0. Катализатор в основном идентичен никель-молибденовому катализатору, примеияемо.му в реакторе 6. Отходящий материал, удаляемый при 413° С по трубопроводу 16, используется в качестве тешюобмепивающей среды и направляется в холодный сепаратор 17 под давлением около 171 атм при 60°С. Результаты анализа материала, отходящего из реактора 12 по трубопроводу 16, приведены в табл. 4.

Таблица 4

Количество компоКомпонентынентов, кг-моль/час

0,4

1,2

401

84,0

15,8

2,5

1,0

5,6

° С

2,7

39,3

Жидкость из сепаратора 8, удаляющаяся по трубопроводу 9, поступает в камеру 10 под давлением около 7,1 атм и при температуре около . Состав потоков газа (трубопровод 18) и жидкости (трубопровод 19),

удаляющихся из горячей камеры мгновенного испарения 10, и результаты анализа потоков после мгновенного испарения приведе-ны в табл. 5.

Таблица 5

Жидкость после камеры 10 поступает в ректификационную колонну 20. Она дает возможность получить высОКовязкое остаточное цилиндровое масло яркого цвета, кипящее при температуре выше 330°С, удаляемое по трубопроводу 21, которое содержит менее 20,0 об. % углеводородов, кипящих ниже температуры около 482° С. Головная фракция, кипящая при температуре ниже 330° С, удаляется по трубопроводу 22 и направляется в камеру холодного мгновенного испарения 23 по трубопроводу 24. Камера

5 23 может функционировать при давлении 2,7-21 атм.

Материал, отходящий из реактора 12, поступает в холодный сепаратор 17 по трубопроводу 10. Давление в сепараторе 17 в основном является таким же, как и в реакторе 12, по температура составляет примерно 15-60° С. Из сепаратора 17 отходит богатый водородом рециркулирующий газ по трубопроводу 2, а поток жид-кости удаляется по

5 трубопроводу 24. Жидкий поток из холодного сепаратора смешивается с парами после горячего мгновенного испарения, поступаю-, щими по трубопроводу 18, и с головной фракцией из ректификационной колонны 20 в

0 трубопроводе 22, после чего смесь поступает в камеру 23 под давлением о-коло 6,8 атм с температурой около 57° С. Потоки газа (трубопровод 25) и жидкости (трубопровод 26) из камеры 23 имеют состав, приведенный в та;бл. 6.

Газ из трубопровода 25 используется в качестве топливного газа, а жидкость из трубопровода 26 направляется в ректификационную колонну 27. В ней получают парафинистое основание состава смазочного масла, удаляемое по трубопроводу 28, дизельное или топочное топливо, кипящее при 204-329° С, удаляемое по трубопроводу 29, и фракцию, .КИПЯШ.УЮ в интервале кипения лигроина, ко5 торая отводится по трубопроводу 30. Таблица 6 Свойства высоковязкого остаточного цилиндрового масла яркого цвета и базового масла приведены в табл. 7. Оба продукта в основном полностью освобождены от соединений азота и серы. Приме.р 2. В этом примере используют горячий сепаратор, после которого помещен холодный сепаратор для газа, поступающего из второй зоны гидрокрекинга. (В примере 1 материал, отходящий из второй зоны гидрокрекинга, направлялся непосредственно в холодный сепаратор без промежуточного разделения). Таблица 7 Скорость подачи загрузки такая же, как в примере 1, т. е. 29,8 . Загрузка идентичная и характеристики ее показаны на фиг. 1. Очищенное от смол масло из трубопровода 1 смешивается с рециркулирующим богатым водородом газом из трубопровода 2 (см. фиг. 2). Этот поток содержит добавляемый свежий водород, поступающий из трубопровода 3. Концентрация водорода около 1780 об. газа при 15° С, 1 атм на 1 об. жидкой загрузки при 5 10 15 20 25 30 35 40 45 50 55 60 65 15°С. Общее потребление водорода составляет примерно 1,92% по весу из расчета на общее количество свежей загрузки масла и парафинистого дистиллята. До поступления в подогреватель 4 смесь водорода с очищенным маслом подвергается теплообмену с различными горячими отходящими потоками (на чертеже не показаны). В подогревателе температура повышается до такого уровня, что максимальная температура слоя катализатора устанавливается на уровне около 441° С. Нагретая смесь проходит по трубопроводу 5 в реактор гидрокрекинга 6 под давлением около 171 атм. Объемная скорость составляет 0,5. Катализатор, находящийся в реакторе 6, содержит 1,8% по весу никеля и 16,0% по весу молибдена, нанесенных на аморфный материал - носитель, состоящий из 63,0 вес. % окиси алюминия и 37,0 вес. % двуокиси кремния. Материал, отходящий из реактора по трубопроводу 7, поступает в горячий сепаратор 8 для отделения жидкой фазы, содержащей некоторое количество углеводородов, кипящих при температуре выше 44ГС. Жидкая фаза вводится по трубопроводу 9 в горячую зону мгновенного испарения 10 под давлением около 7,8-21,4 атм. Газ удаляется из сепаратора 8 по трубопроводу 11 и поступает во вторую зону гидрокрекинга - реактор 12. Парафинистый дистиллят поступает по трубопроводу 13 и после теплообмена вводится в подогреватель 14. Нагретая загрузка в трубопроводе 15 смешивается с нагретым газом в трубопроводе И. В результате этого нагрузка на подогреватель 14 значительно снижается. В связи с тем, что газ из горячего сепаратора 8 содержит большое количество водорода, требуется только один компрессор для поддержания давления водорода в обоих реакторах гидрокрекинга б и 12. Давление в реакторе 12 составляет около 161атм. Нагреватель 14 контролируется таким образом, чтобы максимальная температура слоя катализатора в реакторе 12 составляла примерно 374°С. Катализатор, находящийся в этом реакторе, идентичен катализатору, находящемуся в реакторе 6. Объемная скорость в реакторе 12 составляет 1,0. Материал, отходящий из него с температурой около 374°С, проходит по трубопроводу 16 в горячий сепаратор 17 в основном при тех же температуре и давлении. Газ удаляется по трубопроводу 19 в холодный сепаратор 20. До поступления туда горячий газ используется в качестве теплообменивающей среды и затем охлаждается для снижения его температуры примерно до 16-60° С., Богатый водородом газ, удаляющийся по трубопроводу 2, подается на рециркуляцию для объединения с загрузкой в трубопроводе 1. Этот поток репиркулируемого газа может быть подвергнут обработке для удаления сероводорода и легких обычно газообразных углеводородов до повыщения чистоты водорода. Жидкость удаляется из холодного сепаратора 20 по трубопроводу 21 и поступает в камеру холодного мгновенного испарения 23. Температура в основном не изменяется, но давление снижается до 1 -11 атм. В камеру холодного мгновенного испарения поступает также газ по трубопроводу 18 из камеры горячего мгновенного испарения 10. Жидкость из горячего сепаратора 17 проходит по трубопроводу 31 во вторую камеру горячего мгновенного испарения 32. Оттуда газ проходит по трубопроводу 32 в камеру холодного мгновенного испарения 23. Горячие газы из трубопроводов 18 и 32 используют в качестве теплообменивающих сред, а затем охлаждают до 16-60° С. Из камеры 23 легкие углеводороды, водород и сероводород выпускаются в атмосферу по трубопроводу 25. Жидкость из камер 32 и 23 удаляется соответственно по трубопроводам 34 и 26, объединяется и поступает в ректификационную колонну 27. Жидкость из камеры горячего мгновенного испарения 10, содержащая углеводороды, кипящие при температуре выше примерно 482° С, удаляется по трубопроводу 35 в колонну вакуумной, разгонки 36. Колонна вакуумной разгонки работает в основном при той же температуре, при которой находится жидкость в трубопроводе 35, но абсолютное давление, под которым она находится, составляет менее 100 мм рт. ст. Высоковязкое остаточное цилиндровое масло яркого цвета удаляется по трубопроводу 37 в качестве продукта. Часть этого потока может быть пущена на рециркуляцию в первую зону гидрокрекинга по трубопроводу I или 5. Весь материал, кипящий при температуре ниже примерно 316-343° С, удаляется из колонны 36 и через трубопровод 38 направляется в ректификационную колонну по трубопроводу 26 вместе с жидкостью из камеры холодного мгновенного испарения 23. В одном варианте этот легкий материал может быть использован в качестве разбавителя для высоковязкого остаточного цилиндрового масла яркого цвета и это разбавленное высоковязкое остаточное цилиндровое масло яркого цвета направляется на рециркулядию в реактор гидрокрекинга 6. Парафинистое базовое масло, пригодное для изготовления нейтрального масла, может быть удалено из колонны вакуумной разгонки 36 по трубопроводу 39 или может быть остановлено в потоке 37 для получения кипящего в широком интервале температур более низковязкого цилиндрового масла яркого цвета. В колонне 27 желаемое парафинистое базовое масло выделяется в качестве кубового продукта по трубопроводу 28 и, будучи объединено с потоком смазочного масла из трубопровода 39, образует парафинистое смазочное масло. К числу других типичных продуктов относятся фракция, кипящая в интервале кипения лигроина, удаляющаяся по трубопроводу 30, керосиновая фракция, удаляющаяся по трубопроводу 40 (204-274°С), и фракция дизельного масла, удаляющаяся по трубопроводу 41 (274-316°С). Парафинистое базовое масло, удаляемое по трубопроводам 28 и 38, составляет 70% от загрузки. Индекс вязкости 118,8, вязкость при 38° С - 81,11, вязкость 99° С - 38,08. Высоковязкое остаточное цилиндровое масло яркого цвета из трубопровода 37 выделяется в количестве 68,01 об. % из расчета на свежую загрузку; индекс вязкости составляет примерно 13Э. После депарафинизации, при которой происходит удаление 15,0 об. % парафинов, высоковязкое остаточное цилиндровое масло яркого цвета имеет индекс вязкости, равный примерно 123,5. Предмет изобретения 1.Способ получения основы смазочного масла каталитическим гидрокрекингом углеводородного сырья при повышенных темнературе и давлении в две ступени с последующей сепарацией полученных продуктов, отличающийся тем, что, с целью повышения выхода и качества целевого продукта, на первую ступень гидрокрекинга подают тяжелый парафинистый дистиллят с температурой начала кипения 427-496° С, правую фазу от сепарации полученных при этом продуктов смешивают с легким парафинистым дистиллятом с температурой начала кипения 316- 460° С и подвергают гидрокрекингу во второй ступени в более мягких, чем на первой ступени, условиях с последующей подачей части паровой фазы, отсепарированной из полученных продуктов, на смешение с исходным парафинистым дистиллятом и смещением жидкой фазы от первой и второй ступеней гидрокрекинга в необходимых соотношениях. 2.Способ по п. 1, отличающийся тем, что гидрокрекинг на первой ступени преимущественно осуществляют при температуре слоя катализатора 371-482° С, давлении 103-205 атм и объемной скорости подачи сырья 0,3-3 час-. 3. Способ по пп. 1 и 2, отличающийся тем, что гидрокрекинг на второй ступени преимущественно осуществляют при температуре слоя катализатора 316-460° С, давлении 103-205 атм и объемной скорости 0,3- 3 час-.

Авторы

Даты

1974-08-25—Публикация