Изобретение относится к гидрометаллургии благородных металлов, в частности касается извлечения золота из оборотных высокоминерализованных растворов производства калийных удобрений, насыщенных солями щелочных и щелочноземельных металлов и содержащих в качестве микропримесей элементы сульфидной группы, например медь, ртуть, цинк, свинец и др., в том числе и другие благородные металлы.

При производстве калийных удобрений возможно использование природных сырьевых источников, таких как галитовые, сильвинитовые и карналлитовые руды, содержащие в своем составе золото.

Технология извлечения калийных солей из руд включает их растворение водой с получением рассолов и нерастворимых остатков, содержащих глины, сульфаты, карбонаты. Золото из руды распределяется по продуктам переработки следующим образом. Самородное золото преимущественно остается в нерастворимых остатках, а золото, содержащееся в растворимой и коллоидной формах, переходит в рассолы. После кристаллизационного или флотационного выделения из рассолов калийных солей золото остается в высокоминерализованных растворах. Эти растворы являются оборотными, их направляют на операцию растворения рудных материалов.

Выделение золота в концентрат из оборотных растворов, в которых оно накапливается в процессе производства, является актуальной задачей, так как достигаемая в процессе накопления концентрация золота делает извлечение его экономически целесообразным.

До настоящего времени золото из производственных оборотных растворов не извлекали, и оно терялось с отвальными продуктами - солевыми и шламовыми отвалами. Потери золота с оборотными растворами достигают 50% от содержания его в исходных ископаемых солях.

Известен способ извлечения золота из водных хлоридных растворов, содержащих примеси металлов, включающий введение в горячий исходный раствор вначале раствора, содержащего соединения металлов, например хлорид железа (III), а затем раствора щелочи до установления pH раствора 6,2. Золото осаждается на полученных осадках гидроокиси железа (III) и оксида кремния [1].

Данным способом нельзя извлечь золото из высокоминерализованных хлоридных растворов, так как в этих условиях золото находится в форме комплексных соединений, не образует нерастворимых гидроокисей и, следовательно, не может быть осаждено.

В аналитической практике золота известно использование щелочных солей диалкилдитиокарбаминовой кислоты для различных аналитических методов определения содержания золота в растворе [2].

Но в этих условиях золото из хлоридных высокоминерализованных растворов также не осаждается по указанной выше причине.

Известен способ извлечения благородных металлов из соляного рассола, содержащего суспензированные и растворенные компоненты, образующие окалину, а также медь и металлы, стоящие ниже меди в ряду напряжений.

Извлечение ценных компонентов осуществляют путем пропускания рассола при повышенных давлении и температуре, и pH < 5,0 через трубопровод. Благородные металлы в этих условиях совместно с окалинообразующими компонентами соосаждаются на стенках трубопровода [3].

Недостатком данного способа является необходимость использования повышенного давления и температуры. Кроме того, данный способ применим только к богатым по золоту рассолам, образующимся в галургических процессах. Такие рассолы имеют высокие температуры. Рассолы флотационных технологий, которые составляют основную часть новых сырьевых источников золота, имеют низкую температуру. Для извлечения золота из этих рассолов требуется сначала их нагрев, а затем охлаждение для возврата в основное производство. Все это делает способ экономически нецелесообразным.

Таким образом, указанные выше известные способы извлечения золота не могут быть применены для извлечения золота из высокоминерализованных растворов производства калийных удобрений, содержащих хлориды щелочных, щелочноземельных металлов.

Технической задачей, на решение которой направлено изобретение, является разработка способа извлечения золота из полученных при производстве калийных удобрений высокоминерализованных растворов, содержащих хлориды щелочных, щелочноземельных металлов, ранее для этих целей не используемых, что в свою очередь расширяет сырьевые источники золота.

Поставленная задача решается тем, что при извлечении золота из золотосодержащих высокоминерализованных растворов производства калийных удобрений, содержащих хлориды щелочных и щелочноземельных металлов, в качестве исходных растворов используют растворы с содержанием золота не менее 10 мкг/дм3, проводят коррекцию этих растворов до значений pH 5,8 - 7,2 с последующим введением в раствор вначале восстановителя, а затем соли щелочного металла диалкилдитиокарбаминовой кислоты в количестве 20-50 мг/л исходного раствора (рассола), перемешиванием полученного продукта, отстаиванием и отделением золотосодержащего концентрата.

При этом коррекцию растворов проводят путем введения раствора либо едкой щелочи, либо соляной кислоты в зависимости от исходных условий.

При осуществлении коррекции раствором едкой щелочи используют растворы с концентрацией щелочи 10-100 г/л.

После введения восстановителя раствор выдерживают в течение 15-60 мин при перемешивании.

В качестве восстановителя используют соли металлов, стоящих в ряду напряжений ниже серебра, которые образуют с солями щелочных металлов диалкилдитиокарбаминовой кислоты труднорастворимые сульфиды, в частности хлориды или сульфаты железа (II). Восстановитель вводят в количестве 20-50 мкг-экв. железа (II) на 1 мкг-экв. золота.

В процессе извлечения золота в растворы вводят соли щелочных металлов диалкилдитиокарбаминовой кислоты в виде раствора с концентрацией 20-150 мг/л.

Отделение золотосодержащего концентрата проводят путем фильтрации, декантации или флотации.

Сущность изобретения заключается в следующем. Извлечение золота осуществляют из высокоминерализованных растворов производства калийных удобрений, содержащих хлориды щелочных и щелочноземельных металлов, в которых золото присутствует как в растворенной, так и в коллоидной (суспензированной) форме. Помимо этого, в растворах содержатся микропримеси элементов сульфидной группы, например медь, ртуть, цинк, свинец, мышьяк и микропримеси других, помимо золота, благородных металлов, например серебра, металлов платиновой группы. Извлечение золота из растворов экономически целесообразно при его концентрации не менее 10 мкг/дм3. Такую концентрацию можно достичь путем многократного использования оборотных растворов в основном производстве калийных удобрений.

Оборотные растворы в зависимости от типа перерабатываемой руды имеют различные значения pH. Заявленный интервал pH 5,8 - 7,2 определяет границы устойчивости реагента-осадителя - соли щелочного металла диэтилдитиокарбаминовой кислоты (ДЭДТК), а при pH > 7,2 происходит гидролиз содержащихся в растворе щелочноземельных металлов, например магния. В последнем случае сильно увеличивается объем осадка и, как следствие этого, резко снижается концентрация золота в осадке.

При введении восстановителя золото из многообразия форм [AuCl, AuCl (-4), Au колл] переходит в Au(+) или Au колл. При введении соли щелочного металла диэтилдитиокарбаминовой кислоты происходит ее взаимодействие с золотом (I) с образованием труднорастворимого соединения. При заявленных значениях pH металлы - примеси сульфидной группы также взаимодействуют с солью щелочного металла ДЭДТК с образованием нерастворимых карбаминатов, которые в свою очередь являются соосадителями коллоидных форм золота и других благородных металлов. После восстановления золота восстановитель, в частности железо (II), в заявленных условиях pH переходит в форму железо (III), гидролизуется и на частицах свежеобразованной гидроокиси железа соосаждается оставшаяся часть микропримесей золота.

Прохождение вышеописанных процессов (реакций) обеспечивает практически полное извлечение золота в сульфидный концентрат, обогащая его примерно в 1000 раз по содержанию золота и других благородных металлов. Такой концентрат пригоден к промышленному использованию в металлургии золота.

Обоснование параметров.

При значениях pH < 5,8 соль щелочного металла ДЭДТК начинает разрушаться, что ведет к неполному осаждению золота. При pH > 7,2 увеличивается объем соосаждаемых гидролизующихся металлов-примесей и снижается содержание золота в концентрате. Снижение предела расхода соли ДЭДТК менее 20 мг/л приводит к неполноте осаждения золота, а увеличение расхода соли ДЭДТК более 50 мг/л не увеличивает полноту осаждения, но ведет к непроизводительным расходам реагента. Концентрация раствора едкой щелочи для корректировки связана с значением pH исходного раствора. Чем менее предел регулирования pH в исходных растворах, тем ниже концентрация щелочи в корректирующем растворе. Время выдержки связано с длительностью наиболее полного прохождения реакции восстановления комплексных форм золота в исходном растворе. Для восстановления растворимых форм золота используют железо (II) в виде хлористой или сернокислой солей. На восстановление 1 мкг-экв. золота требуется 20-50 мкг-экв. железа (II). При расходе железа (II) менее 20 мкг-экв. снижается извлечение золота в концентрат, а при расходе более 50 мкг- экв. Fe(II) снижаются качественные показатели концентрата за счет увеличения количества соосаждаемых элементов, в том числе и металла-восстановителя. Введение соли ДЭДТК в виде раствора с концентрацией 20-150 г/л связано с количеством металлов-примесей в исходном растворе. Более минерализованный исходный раствор требует использования более концентрированных растворов реагента.

Пример. В качестве исходного раствора берут оборотный раствор процесса растворения и кристаллизации ископаемых солей после его 3-6-кратного использования в основном производстве и достижения требуемого содержания золота. Извлечение золота проводили на пробах растворов солей щелочных металлов с суммарной концентрацией 350-740 г/л (карналлитовая руда); pH раствора поддерживали 5,6-7,2. В качестве восстановителя использовали хлорид железа (II), а в качестве осадителя - натриевую соль диэтилдитиокарбаминовой ДЭДТК-Na. Исходный раствор заливали в емкость, при перемешивании корректировали pH до значения 5,8 - 7,2 раствором соляной кислоты или едкой щелочи. Затем последовательно вводили железо (II) в количестве 20-50 мкг-экв. Fe(II) в виде раствора хлорида или сульфата на 1 мкг-экв. Au, перемешивали 15-60 мин, а затем ДЭДТК-Na в виде раствора с концентрацией 20-150 г/л. Пульпу снова перемешивали в течение 30 мин и определяли полноту осаждения. По данным проверки корректировали расход реагента ДЭДТК-Na. Полученную пульпу отстаивали и отделяли осадок фильтрацией, декантацией или флотацией.

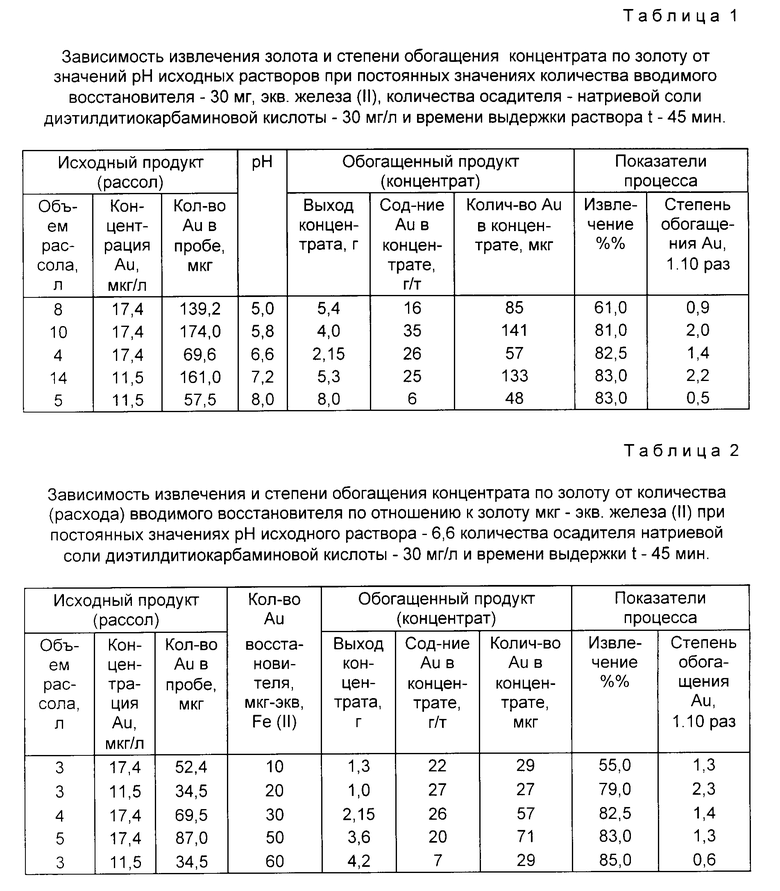

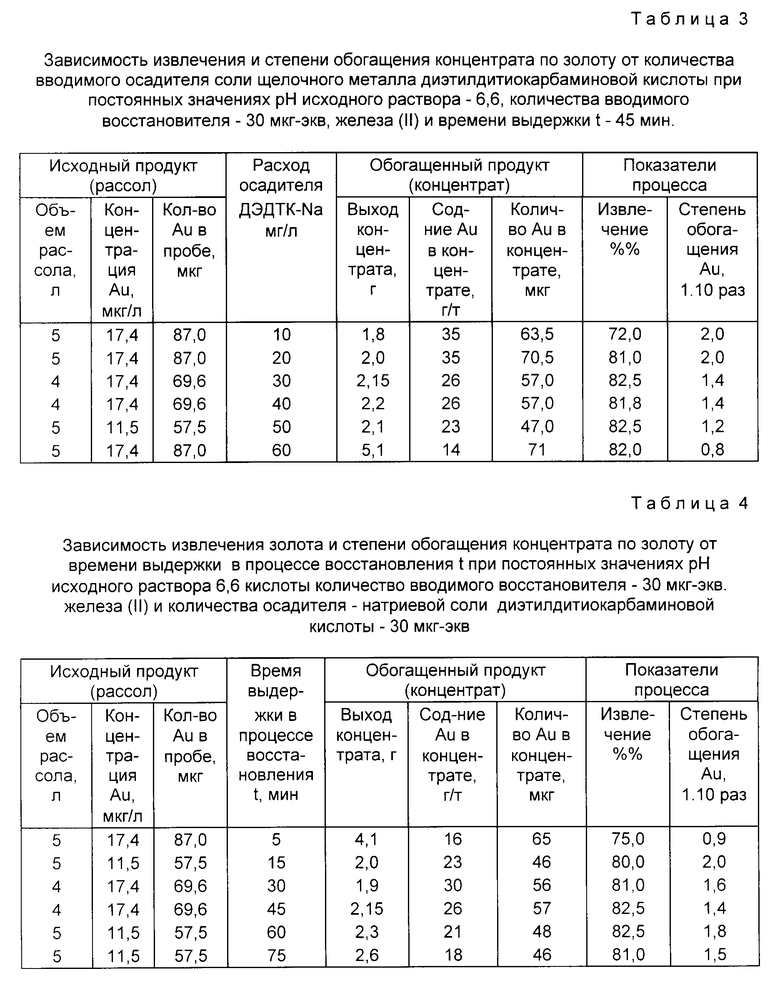

Результаты осуществления способа представлены в табл. 1-4.

Как следует из данных, приведенных в табл. 1-4, заявленная совокупность признаков позволяет из нового, нетрадиционного источника - оборотных высокоминерализованных бедных по золоту растворов-рассолов технологии переработки ископаемых солей попутно получить товарный концентрат с содержанием 10-50 г золота на тонну продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ХЛОРИДНЫХ РАСТВОРОВ | 1998 |

|

RU2157855C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ХЛОРИДНЫХ РАСТВОРОВ ПРОИЗВОДСТВА КАЛИЙНЫХ УДОБРЕНИЙ | 1999 |

|

RU2164958C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 1997 |

|

RU2113526C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РАССОЛОВ КАЛИЙНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2137854C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2095444C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2094496C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ЦИАНИДСОДЕРЖАЩИХ ОБОРОТНЫХ РАСТВОРОВ ПЕРЕРАБОТКИ ЗОЛОТОМЕДИСТЫХ РУД С ИЗВЛЕЧЕНИЕМ ЗОЛОТА И МЕДИ И РЕГЕНЕРАЦИЕЙ ЦИАНИДА | 2010 |

|

RU2443791C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2090637C1 |

Использование: в гидрометаллургии благородных металлов для извлечения золота из оборотных растворов технологий калийных удобрений. Извлечение золота, находящегося преимущественно в коллоидной и растворенной формах, из оборотных высокоминерализованных растворов при содержании его не менее 10 мкг/дм3, проводят путем коррекции рН растворов до значений 5,8 - 7,2 введением в раствор восстановителя - соли щелочного металла диалкилдитиокарбаминовой кислоты. Проводят перемешивание и отстаивание пульпы с последующим отделением золотосодержащего осадка. В качестве восстановителя используют соли металлов, стоящих в ряду напряжений ниже серебра и образующих с солями диалкилдитиокарбаминовой кислоты труднорастворимые сульфиды. Из нового, нетрадиционного источника - оборотных высокоминерализованных бедных по золоту растворов - рассолов технологии переработки ископаемых солей - попутно получают товарный концентрат с содержанием 10 - 50 г золота на тонну продукта. 7 з.п.ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 55-62132, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гусев А.И., Иванов В.М | |||

| Аналитическая химия золота | |||

| - М.: Наука, 1973, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 5082492, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-27—Публикация

1997-02-18—Подача