Изобретение относится к нефтепромысловому оборудованию, в частности к конструкции скважинных штанговых насосов для откачки нефти из глубоких скважин.

Известен скважинный штанговый насос, содержащий детали конструкции, связанные между собой с помощью резьбовых сопряжений, и включающий цилиндр с всасывающим клапаном, плунжер с нагревательным клапаном, шток и замок крепления насоса к колонне насосных штанг [1].

Известен скважинный штанговый насос, содержащий элементы конструкции, связанные между собой посредством резьбовых сопряжений, и включающий цилиндр с всасывающим клапаном, плунжер с нагнетательным клапаном, шток с переходником штока, соединяющим плунжер с колонной насосных штанг, и замок крепления насоса к колонне [2].

Недостаток конструкции известного скважинного штангового насоса заключается в невысоком ресурсе его работы, обусловленном невозможностью достижения при изготовлении и сборке точного сопряжения элементов конструкции насоса посредством применяемых при этом резьбовых сопряжений. Резьбовые соединения, применяемые в нефтяных насосах, наряду с функцией закрепления - основной и традиционной функцией для крепежной резьбы, должны выполнять также и функцию точного взаимного базирования сопрягаемых последовательно между собой ряда элементов конструкции. При этом точное взаимное расположение последовательно сопрягаемых друг с другом деталей с резьбой должно осуществляться за счет труднодостигаемого технологическими средствами высокоточного изготовления резьб, по которым осуществляют базирование деталей насоса базирующих резьб.

Скважинные штанговые насосы имеют габаритные ограничения по диаметральным размерам и не имеют существенных ограничений по длине изделия. Большое количество деталей насоса, сопрягаемых по резьбовым поверхностям, образуют длинномерное изделие. При таком соединении деталей насоса становится неизбежным случайное алгебраическое суммирование ошибок базирования и взаимного расположения деталей. Это приводит, в конечном счете, к несоосности собираемых деталей, нарушению важнейших с точки зрения работоспособности насоса конструктивных радиальных зазоров между деталями, увеличению интенсивности их износа, уменьшению ресурса работы насоса и снижению эффективности его использования.

Изобретением решается задача увеличения ресурса работы насоса путем повышения точности взаимного сопряжения (позиционирования) элементов конструкции.

Достигается это тем, что на элементах конструкции насоса, соединяемых по резьбовым поверхностям, выполнены дополнительные сфероконические сопряжения, повышающие точность взаимного базирования деталей насоса.

Сущность изобретения состоит в том, что в известном скважинном штанговом насосе, содержащем элементы конструкции, связанные между собой посредством резьбовых сопряжений с внутренней и наружной резьбовыми поверхностями и включающим цилиндр с всасывающим клапаном, плунжер с нагнетательным клапаном, шток с переходником штока, соединяющим плунжер с колонной насосных штанг, и замок крепления насоса к колонне на элементе конструкции, имеющей наружную резьбовую поверхностью, дополнительно выполнен сферический выступ с боковой выточкой, и на элементе конструкции, имеющей внутреннюю резьбовую поверхность, выполнено коническое отверстие, причем величина радиуса сферического выступа определяется расчетной зависимостью, учитывающей параметрические особенности сопрягаемых деталей насоса.

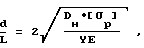

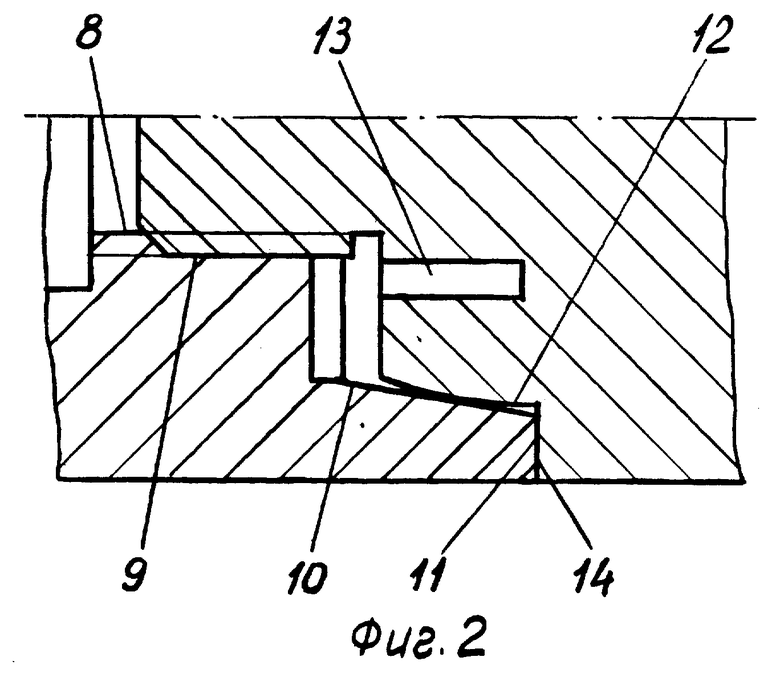

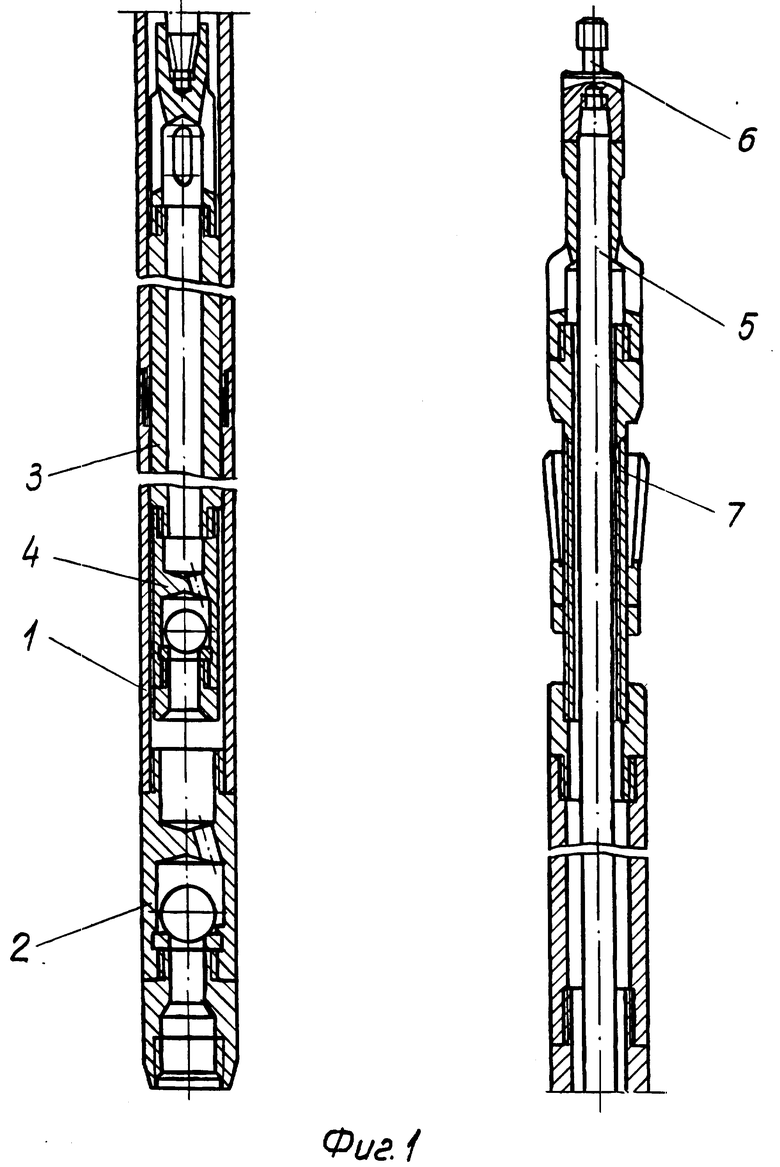

На фиг.1 показан общий вид скважинного штангового насоса (слева - нижняя часть насоса, справа - верхняя); на фиг.2 - взаимное положение сопрягаемых элементов конструкции насоса; на фиг.3 - схема определения конструктивных параметров сопрягаемых поверхностей.

Скважинный штанговый насос содержит элементы конструкции, связанные между собой посредством резьбовых сопряжений. Скважинный штанговый насос состоит из цельного цилиндра 1 с всасывающим клапаном 2, из плунжера 3 с нагнетательным клапаном 4 и из штока 5 с переходником 6 штока, соединяющим плунжер 3 насоса с колонной насосных штанг (не показана). В колонне насос крепится с помощью замка 7, одна из конструктивных разновидностей которого приведена на фиг.1.

Элементы конструкции насоса связаны между собой посредством резьбовых сопряжений. Сопрягаемые поверхности деталей насоса имеют внутреннюю 8 и наружную 9 резьбовые поверхности, коническое отверстие 10 с кольцевым торцом 11 и сферический выступ 12 с боковой выточкой 13 и кольцевым торцом 14.

Исходя из условия повышения точности взаимного базирования элементов конструкции насоса и повышения точности их позиционирования по соосности деталей в сборочной единице, радиус наружной сферической поверхности согласно построению (фиг.3) определяется соотношением

R = (Dсрl + B•m - Dн•n)/2, мм

где

Dср - средний диаметр конического отверстия, мм;

B - ширина сферической поверхности в осевом направлении, мм;

Dн - наружный диаметр сопрягаемого элемента, мм;

l, n, m - подстановочные коэффициенты:

где

γ - угол образующей конуса конического отверстия, град;

α - угол поворота осей сопрягаемых элементов конструкции, град.

При соединении элементов конструкции насоса вводят резьбовой выступ 9 одного из сопрягаемых элементов в резьбовое отверстие 8 другого элемента. В результате ввинчивания резьбового выступа в отверстие наружная сферическая поверхность 12 вступает в контакт с внутренней конической поверхностью 10. В связи с тем, что контакт сопрягаемых поверхностей 10 и 12 элементов конструкции насоса осуществился, дальнейшее навинчивание элементов сопровождается упругими деформациями этих поверхностей. Наличие такого контакта при продолжающемся навинчивании и дальнейших упругих деформациях поверхностей сопрягаемых элементов насоса, приводит к новому первичному контакту других поверхностей: произвольного участка поверхности кольцевого торца 14 с ответным участком поверхности кольцевого торца 11. Полного прилегания торцов 11 и 14 на этом этапе сопряжения элементов насоса произойти пока не может из-за перекоса α осей элементов, обусловленного неизбежной технологической погрешностью их изготовления. Однако при последующем их навинчивании обеспечивается возможность угловой самоустановки элементов благодаря их сопряжению по внутренней конической поверхности 10 и наружной сферической поверхности 12. При этом происходит исправление неизбежных перекосов и несоосности осей элементов конструкции насоса до тех пор, пока не осуществится полный контакт кольцевых торцов 11 и 14. Создание упругих деформаций на поверхностях сопрягаемых элементов насоса создает возможность использовать его в качестве предварительно напряженной конструкции.

Резьбовой выступ 9 элемента конструкции насоса имеет необходимую возможность упруго деформироваться при сборке с ответным элементом конструкции. Это достигается увеличением длины консоли резьбового выступа 9 благодаря выполнению на нем боковой выточки 13, увеличивающей его податливость. Длина резьбового выступа связана с его диаметром отношением ,

,

где

d - внутренний диаметр резьбы резьбового выступа, мм;

L - длина резьбового выступа, мм;

Dн - наружный диаметр сопрягаемого элемента, мм;

Y - максимальное перемещение конца резьбового выступа, мм;

[σр] - предел прочности на растяжение материала сопрягаемого элемента конструкции насоса, МПа;

E - модуль продольной упругости материала сопрягаемого элемента, МПа.

Все элементы конструкции насоса могут быть сопряжены аналогичным образом.

Скважинный штанговый насос приводится в действие от станка-качалки. При ходе плунжера 3 вверх под ним создается разрежение, всасывающий клапан 2 под давлением столба жидкости в затрубном пространстве открывается и пластовая жидкость поступает в полость цилиндра 1 насоса. В это время нагнетательный клапан 4 на плунжере 3 закрыт давлением столба жидкости, находящимся над ним.

При ходе плунжера 3 вниз всасывающий клапан 2 закрывается, и давление в полости цилиндра возрастает. При этом нагнетательный клапан 4 на плунжере 3 открывается, и жидкость, находящаяся в полости цилиндра 1, перетекает из подплунжерной зоны цилиндра в надплунжерную. При непрерывной работе плунжера 3 в цилиндре 1 процессы всасывания и нагнетания происходят одновременно и откачиваемая жидкость поступает по колонне насосно-компрессорных труб на поверхность.

Использование конструкции описываемого штангового насоса позволяет устранить недостатки, обусловленные неточностью взаимного базирования и сопряжения деталей, благодаря введению в конструкцию сопрягаемых деталей новых дополнительных поверхностей - сфероконических сопряжений, повышающих точность взаимного базирования деталей насоса. При этом применение сфероконических сопряжений позволяет осуществить герметизацию стыков деталей насоса без использования дополнительных герметизирующих средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ РЕЗЬБ НА ДЕТАЛЯХ ГЛУБИННЫХ НАСОСОВ ДОБЫВАЮЩИХ СКВАЖИН | 1994 |

|

RU2071882C1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| ПОРШЕНЬ БУРОВОГО НАСОСА | 1996 |

|

RU2109189C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЯМОЛИНЕЙНОСТИ ОСИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 1994 |

|

RU2087850C1 |

| Наборный режущий инструмент | 1989 |

|

SU1688987A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1998 |

|

RU2140571C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЯМОЛИНЕЙНОСТИ ОСИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 1995 |

|

RU2099670C1 |

| УЗЕЛ КРЕПЛЕНИЯ ВСТАВНОГО СКВАЖИННОГО НАСОСА | 2013 |

|

RU2539606C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| Штанговый глубинный насос | 2024 |

|

RU2827281C1 |

Изобретение предназначено для откачки нефти из глубоких скважин и может быть использовано в нефтепромысловом оборудовании. На элементах конструкции насоса, связанных между собой посредством резьбовых сопряжений, выполнены внутренняя и наружная резьбовые поверхности, снабженные соответственно коническим отверстием и сферическим выступом с боковой выточкой, причем величина радиуса сферического выступа регламентирована соотношением, указанным в описании. 3 ил.

Скважинный штанговый насос, содержащий элементы конструкции, связанные между собой посредством резьбовых сопряжений, с внутренней и наружной резьбовыми поверхностями, включающий цилиндр с всасывающим клапаном, плунжер с нагнетательным клапаном, шток с переходником штока, соединяющим плунжер с колонкой насосных штанг, и замок крепления насоса к колонне, отличающийся тем, что на элементе конструкции, имеющей наружную резьбовую поверхность, дополнительно выполнен сферический выступ с боковой выточкой, а на элементе конструкции, имеющей внутреннюю резьбовую поверхность, - коническое отверстие, причем величина радиуса сферического выступа определяется соотношением

R = (Dс р • l + B • m - Dн • n) / 2,

где Dс р - средний диаметр конического отверстия, мм;

B - ширина сферической поверхности в осевом направлении, мм;

Dн - наружный диаметр сопрягаемого элемента, мм;

подстановочные коэффициенты:

l = (1-tgαtgγ)/cosα;,

m = (1-tgαtg2γ)/cosα;,

n = (tgαtgγ)/cosα;,

где γ - угол образующей конуса конического отверстия, град.;

α - угол поворота осей сопрягаемых элементов конструкции, град.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1687869, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1823916, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-18—Подача