Изобретение относится к способу фракционирования сульфитного варочного раствора системой хроматографических имитированных подвижных слоев, при осуществлении которого поток жидкости пропускают по системе, включающей в себя по меньшей мере два хроматографических секционных слоя насадочного материала. Осуществление способа по изобретению дает возможность фракционировать сульфитный варочный раствор с получением по крайней мере двух фракций. Изобретение конкретно относится к фракционированию сульфитного варочного раствора по меньшей мере на три фракции, причем в одной из указанных фракций концентрируют ксилозу, а в другой из указанных фракций концентрируют лигносульфонаты. По изобретению предлагается предпочтительный способ, применимый, в частности, для рекуперации ксилозы из сульфитного раствора варки древесины твердолиственных пород в ходе проведения непрерывного процесса. Обычно при осуществлении такого способа лигносульфонаты рекуперируют как фракцию наиболее быстро элюируемого продукта, а ксилозу, которая элюируется медленнее всего, рекуперируют в виде третьей фракции продукта.

В данном контексте термин "сульфитный варочный раствор" служит для обозначения раствора, который применялся для варки сульфитной целлюлозы, раствора, получаемого в результате варки, или его части.

При осуществлении способа по изобретению продукт или продукты выделяют с использованием многостадийной последовательности, включающей в себя нижеследующие фазы: фазу подачи сульфитного варочного раствора, фазу элюирования и фазу рециркуляции.

На фазе подачи сульфитный варочный раствор вводят в секционный слой насадочного материала и одновременно соответствующее количество фракций продукта удаляют в последующей точке по ходу движения в том же самом секционном слое насадочного материала, возможно через один или несколько других секционных слоев насадочного материала, последовательно соединенных с указанным слоем. Фаза подачи может также включать в себя все секционные слои насадочного материала в системе.

На фазе рециркуляции жидкость, находящуюся в секционных слоях насадочного материала, совместно с ее профилем сухого вещества возвращают в замкнутый контур, включающий в себя один, два или несколько секционных слоев насадочного материала. Он может также включать в себя все секционные слои насадочного материала в системе.

Фаза элюирования включает в себя подачу элюента в секционный слой насадочного материала и соответственно удаление фракции или фракций продуктов в точке, находящейся ниже по ходу движения в слое насадочного материала, из того же секционного слоя насадочного материала или ниже по ходу движения в секционном слое насадочного материала.

На стадии осуществления способа предусмотрена одна или несколько вышеописанных одновременных одинаковых или различных фаз. Стадия может состоять, например, из просто фазы подачи, фазы рециркуляции или фазы элюирования, фазы подачи и (a) одновременной фазы (фаз) рециркуляции и/или элюирования, фазы элюирования и (a) одновременной фазы (фаз) рециркуляции, фазы рециркуляции и (a) одновременной фазы (фаз) элюирования и тому подобного, причем при осуществлении такой последовательности указанные стадии повторяют от одного до пяти раз.

Упомянутые фазы используют для создания последовательностей, включающий в себя несколько последовательных технологических стадий. В соответствии с изобретением предпочтительная последовательность включает в себя от четырех до десяти стадий.

С целью создать равновесие в системе, где после этого процесс проводят в равновесном состоянии, последовательность, которая включает в себя указанные стадии, повторяют от пяти до семи раз.

При осуществлении способа по изобретению, как правило, используют от двух до двенадцати, предпочтительнее от двух до шести, хроматографических секционных слоев насадочного материала, объединенных в один или несколько контуров. Контур может состоять из одного, двух или большего числа секционных слоев насадочного материала, которыми заполнена одна или несколько колонн.

Помимо химикатов для варки сульфитный варочный раствор включает в себя, например, нерастворившийся древесный материал, лигносильфонаты, органические кислоты, гексозный и пентозный сахара, полученные в качестве продуктов гидролиза гемицеллюлозы, а также небольшие количества олигосахаридов, если гидролиз оказался неполным. Как правило, низкая величина pH при варке целлюлозы обуславливает гидролиз гемицеллюлозы до моносахаридов. Когда волокнистый полуфабрикат готовят из древесины твердолиственных пород, основную часть моносахаридов, содержащихся в варочном растворе, составляет ксилоза, которую можно использовать в качестве сырого материала в производстве, например, кристаллической ксилозы, ксилита и фурфураля. Когда же волокнистый полуфабрикат готовят из хвойной древесины, превалирующим моносахаридом в варочном растворе является манноза.

Экономичное использование сульфитного варочного раствора требует его фракционирования на его составные компоненты. Методы фракционирования, приемлемые для этой цели, представлены в описании к американскому патенту 4631129 и в приведенных в нем ссылках. В соответствии с описанием к американскому патенту 4631129 сахара и лигносульфонаты могут быть выделены из сульфитного отработанного щелока по способу, который включает в себя две хроматографические обработки: в ходе проведения первой обработки сульфитный отработанный щелок вводят в хроматографическую колонну, в которой предусмотрена сильнокислая смола в солевой форме, используемая в качестве насадочного материала колонны, и из которой элюированием получают практически не содержащую сахара фракцию, богатую лигносульфонатами, и фракцию, богатую сахарами, в ходе проведения второй хроматографической обработки указанную фракцию, которая богата сахарами и величину pH которой предварительно доводят до 5,5 - 6,5, вводят во вторую хроматографическую колонну, содержащую смолу в одновалентной солевой форме, из которой элюированием получают вторую фракцию, богатую сахарами, и вторую фракцию, содержащую лигносульфонаты и соли. Как утверждается, осуществление такого способа дает возможность выделять сахара, например ксилозу, содержащуюся в сульфитном растворе для варки древесины твердолиственных пород, с достижением высокой чистоты и высокого выхода продукта. Однако способам фракционирования сульфитного варочного раствора в соответствии с описанием к американскому патенту 4631129 и с другими ранее известными литературными источниками свойствен недостаток, состоящий в том, что они, как правило, разработаны для проведения периодических процессов и не выгодны применительно к крупномасштабному фракционированию варочного раствора.

Известны также методы фракционирования сульфитного варочного раствора ультрафильтрованием (Trivedi M.K., Fung, D.P.C., Shen K.C., Tappi 61 (1978) N 11, с. 119 - 120). Осуществление таких методов с выделением только двух фракций продуктов позволяет рекуперировать лигносульфонаты с крупными молекулами, однако сахара заканчиваются в одной фракции с солями.

В описаниях к американским патентам 4008285 и 4075406 предлагается выделение ксилозы по хроматографическому методу. При осуществлении такого метода пентозансодержащую биомассу, например древесное сырье, гидролизуют, гидролизат очищают исключением ионов и удалением красителя, и образовавшийся раствор фракционируют хроматографическим путем с получением раствора, богатого ксилозой. Способы фракционирования, предлагаемые в описаниях к этим патентах, также рассчитаны на проведение периодических процессов, а их осуществление позволяет получать только фракции двух описанных продуктов.

В описании к германскому патенту 1692889 предлагается выделение ксилозы из сульфитного отработанного щелока по способу, в котором отработанный щелок экстрагируют алифатическими спиртами, содержащими по 1 - 5 углеводородных атомов, образующиеся водный и спиртовой слои разделяют, из этого последнего перегонкой удаляют спирт и получаемый сиропообразный остаток, в котором соотношение между ксилозой и лигносульфонатами составляет не более 1:2,5, выдерживают при температуре ниже комнатной до кристаллизации ксилозы. Кристаллизованную ксилозу измельчают со спиртом, фильтруют и сушат. При осуществлении такого способа лигносульфонаты остаются в маточном растворе с солями.

Целью изобретения является разработка хроматографического способа непрерывного фракционирования сульфитного варочного раствора, в частности непрерывного фракционирования сульфитного раствора варки древесины твердолиственных пород, осуществление которого позволяет выделять из варочного раствора ксилозу и лигносульфонаты.

В последние коды применяют непрерывные процессы хроматографического разделения, которые известны как проводимые в имитированной системе с подвижным слоем. Они были разработаны и внедрены в США в начале 1960-х годов, первоначально для нефтехимического применения (американский патент 2985589), Сейчас известно несколько способов с имитированным подвижным слоем (американские патенты 3706812, 4157267, 4267054, 4293346, 4312678, 4313015, 4332623, 4359430, 4379751, 4402832, 4412866, 4461649, 4533398 и 5127957 и заявка на европейский патент 0279946).

Процессы по методу имитированного подвижного слоя характеризуются разделяющими способностями, которые многократно превышают разделяющие способности процессов по периодическому методу, а также значительно меньшей степенью разбавления продуктов (расход элюента).

Метод имитированного подвижного слоя можно осуществлять проведением либо непрерывного, либо последовательного процесса.

В ходе проведения непрерывного процесса по методу имитированного подвижного слоя все потоки обычно непрерывны. К ним относятся потоки при подаче исходного раствора и элюента, регциркуляции жидкой смеси и выделении продуктов (обычно только двух). Расход таких потоков можно регулировать в соответствии с целями разделения (выход продукта, чистота, производительность). Обычно в единственном контуре совмещено от 8 до 20 секционных слоя насадочного материала. В соответствии с описанием к упомянутому американскому патенту 4402832 при рециркуляции разбавленных фракций используют рециркуляционные фазы. Точки подачи сырья и отвода продуктов циклически смещают в слое насадочного материала вниз по ходу движения. Вследствие подачи элюента и исходного раствора (и благодаря отводу продуктов) и потока через слой насадочного материала в слое насадочного материала создается профиль сухого вещества. Компоненты, обладающие пониженной скоростью миграции в насадочном слое, концентрируются при обратной крутизне профиля сухого вещества, а соответствующие компоненты, обладающие повышенной скоростью миграции, - при фронтальной крутизне. Точки подачи для исходного раствора и элюента и точки отвода продукта или продуктов постепенно смещаются с почти той же скоростью, с которой профиль сухого вещества перемещается в слое насадочного материала. Продукт или продукты отводят практически в зонах фронтальной и обратной крутизны профиля сухого вещества, исходный раствор вводят приблизительно в точке максимума профиля сухого вещества, а элюент - приблизительно в точке минимума профиля сухого вещества. При осуществлении одной последовательности часть выделенных продуктов возвращают вследствие непрерывности циклического потока, и только часть профиля сухого вещества удаляют из слоя насадочного материала.

Точки подачи и отвода сдвигают циклически с использованием клапанов для подачи сырья и отвода продуктов и устройств для подачи и сбора материалов, размещенных вдоль слоя насадочного материала, обычно в верхнем и нижнем концах по ходу движения в каждом слое насадочного материала. При желании выделить фракции продуктов высокой степени чистоты необходимо прибегнуть к кратковременным фазам и множеству секционных слоев насадочного материала (устройство снабжено соответствующими клапанами и оборудованием для подачи сырья и отвода продуктов).

В последовательной системе имитированных подвижных слоев не все потоки непрерывны. В ходе проведения процесса по такому методу с последовательными имитированными подвижными слоями предусмотрены потоки при подаче исходного раствора и элюента, рециркуляции жидкой смеси и отвода продуктов (стадия элюирования от двух до четырех или более продуктов). Расход потоков и объемы различных исходных материалов и фракций продуктов можно регулировать в соответствии с целями разделения (выход продукта, степень чистоты, производительность). Такой метод включает в себя три основные фазы: подачу сырья, элюирование и рециркуляцию. При осуществлении фазы подачи сырья исходный раствор и возможно также элюент в случае осуществления одновременной фазы элюирования вводят в заданные секционные слои насадочного материала и одновременно отводят две, три или даже четыре фракции продуктов. В фазе элюирования элюент вводят в заданный секционный слой насадочного материала или заданные секционные слои насадочного материала и во время осуществления указанных фаз отводят две, три или даже четыре фракции продуктов. Во время рециркуляционной фазы в секционные слои посадочного материала не подают никакого исходного раствора или элюента и не удаляют из них никаких продуктов. Такой метод последовательных имитированных подвижных слоев, применяемый для выделения бетаина и сахарозы из свеклосахарной мелассы, предлагается в заявке на патент Финляндии (американский патент 5127957). Кроме того, к фракционированию меласс по методу последовательных имитированных подвижных слоев относится одновременно рассматриваемая заявка на патент Финляндии этих же заявителей (дата подачи 26 января 1993 г.).

Изобретение относится к способу последовательных имитированных подвижных слоев, в особенности приемлемому для фракционирования сульфатного варочного раствора по меньшей мере на три фракции. При осуществлении этого способа поток 4жидкости пропускают через систему, включающую в себя по меньшей мере два секционных насадочных слоя, а продукты отводят осуществлением многоступенчатой последовательности. Секционный слой насадочного материала может составлять одну колонку, однако в зависимости от структуры колонки в одной такой колонке возможно также размещение нескольких последовательных секционных слоев насадочного материала. С другой стороны, несколько последовательных колонок могут составлять один или несколько контуров.

Последовательность включает в себя фазы подачи сырья, элюирования и рециркуляции. Во время фазы подачи сырья сульфитный варочный раствор вводят в секционный слой насадочного материала и соответствующее количество фракции продукта отводят в точке, которая может находиться либо в том же самом секционном слое насадочного материала, что и точка подачи сырья (причем в этом случае другие секционные слои насадочного материала в системе могут быть предусмотрены, например, на стадии элюирования или рециркуляции), либо в другом секционном слое насадочного материала относительно точки подачи сырья, и этот слой последовательно соединен (возможно через другие секционные слои насадочного материала) с секционным слоем насадочного материала, в который подают сырье. На фазе рециркуляции жидкость в секционных слоях насадочного материала направляют на рециркуляцию с ее профилем сухого порошкообразного 0материала в контуре, который включает в себя один, два или большее число секционных слоев насадочного материала. На фазе элюирования элюент вводят в слой насадочного материала, а соответствующее количество фракции (фракций) продукта (продуктов) отводят из того же самого или находящегося ниже по ходу движения секционного слоя насадочного материала.

При осуществлении способа по изобретению рециркуляцию осуществляют таким образом, что в фазе рециркуляции образуется один, два, три или даже большее число дискретных последовательных контура. Так, например, в случае, когда число секционных слоев насадочного материала составляет три, они могут образовать один контур (в этом случае метод носит название однофазного метода) или, что предпочтительнее, два контура (в этом случае метод называют двухфазным методом), причем один из указанных контуров включает в себя один, а другой - два секционных слоя насадочного материала. Когда система включает в себя несколько последовательных дискретных контуров, каждый из них может быть замкнутым или открытым, т.е. в том случае, если жидкость рециркулирует в одном контуре, элюент можно вводить в другой контур и из него можно отводить фракцию продукта. Во время подачи сырья и элюирования истечение потока через слои насадочного материала можно осуществлять между последовательными контурами, причем потоки при этом переносят материал из одного контура в другой. Во время фазы рециркуляции такой контур является замкнутым и изолированным от других контуров. Обычно в каждом из указанных дискретных контуров рециркулирует один отдельный профиль сухого вещества. Каждый секционный слой насадочного материала может образовывать один дискретный контур.

В настоящее время было установлено, что способ последовательных имитированных подвижных слоев по изобретению оказывается приемлемым для одновременного выделения ксилозы и лигносульфонатов из сульфитного варочного раствора в промышленном масштабе с достижением высокого выхода продуктов и степени чистоты, которая благоприятствует их последующей переработке или применению. Более того, осуществление этого способа позволяет удалять из ксилозной фракции соли, такие олигосахариды, как ксилобиоза, и другие компоненты сульфитного варочного раствора, которые вредны для получения ксилозы. В том случае, когда исходным материалом служит сульфитный раствор варки хвойной древесины, превалирующим моносахаридом является манноза, а осуществление такого способа позволяет получать фракцию, обогащенную маннозой.

Если по этому способу выделяют только ксилозную фракцию и остаточную фракцию, лигносульфонаты можно элюировать совместно с органическими и неорганическими солями в остаточной фракции. Однако осуществление способа по изобретению дает возможность создавать профиль сухого вещества, в котором лигносульфонаты концентрируются относительно солей, поэтому их можно выделять соответствующим выбором точки отвода продукта.

Путь осуществления такого способа (однофазный или многофазный) и используемые технологические параметры выбирают, например, в соответствии с составом сульфитного варочного раствора, используемого в качестве исходного материала, с тем, чтобы достичь оптимального результата в отношении степени чистоты и выхода продукта и производительности насадочного материала.

В предпочтительном варианте в качестве насадочного материала используют сильнокислую катионоактивную ионообменную смолу гелевого типа (например, Zerolit 225, Finex или Purolite), а предпочтительный варочный раствор находится в основной форме. В том случае, если варочный раствор не подвергают какой-либо предварительной ионообменной обработке, в ходе проведения процесса ионную форму насадочного материала корректируют в соответствии с основной формой варочного раствора.

В качестве исходного раствора используют варочный раствор из процесса сульфитной варки древесины твердолиственных пород или любой другой биомассы, богатой пентозаном. Перед разделением твердые частицы, содержащиеся в сульфитном варочном растворе, удаляют из него фильтрованием и этот раствор направляют в процесс разделения при температуре 20-95oC, предпочтительнее при 40-85oC, наиболее предпочтительно при 50-75oC.

Для элюирования используют воду при 20-75oC, предпочтительнее при 40-85oC, а наиболее предпочтительно при 50-75oC.

Расход потока жидкости в колонках составляет 0,5-12 м3/ч/м2, даже 20 м3/ч/м2, предпочтительнее 2-10 м3/ч/м2.

Способ последовательных имитированных подвижных слоев при фракционировании сульфитного варочного раствора по изобретению проиллюстрирован с помощью нижеследующих примеров. Эти примеры не следует рассматривать как ограничивающие рамки изобретения, поскольку они являются лишь примерами конкретных вариантов выполнения изобретения.

Указанное содержание сухого вещества во всех случаях, за исключением специально оговоренных, определяли по методу Карла Фишера. Содержание лигносульфоната определяли путем измерения УФ-поглощения (поглощающая способность 14,25 л•г-1•см-1).

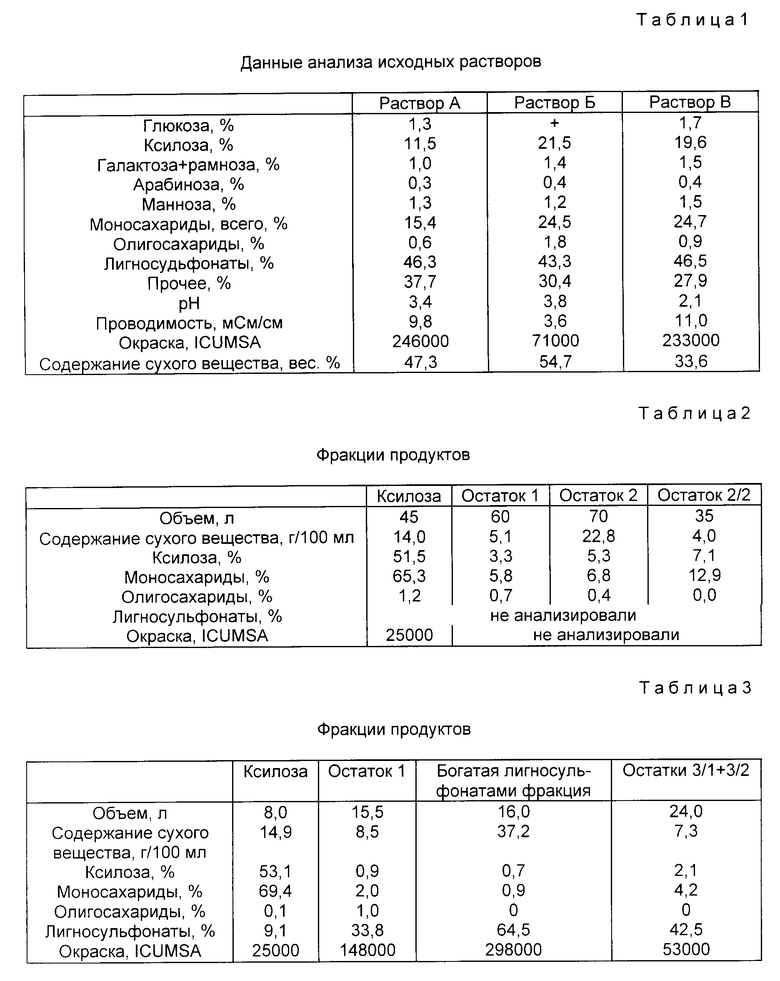

В ходе проведения экспериментов этих примеров в качестве исходных растворов использовали профильтрованные отработанные сульфитные щелоки различных типов; раствор А характеризовался низким содержанием ксилозы, раствор Б - высоким содержанием ксилозы, а раствору В было свойственно среднее содержание ксилозы. Эти исходные растворы представляли собой отработанные сульфитные щелоки варки древесины твердолиственных пород, состав которых определяли анализом высокоэффективной жидкостной хроматографией. В качестве основания все отработанные растворы включали в себя кальций. Результаты анализов сведены в табл. 1, где процентное содержание различных компонентов выражено в форме весовых процентов в пересчете на вес сухого вещества.

Пример 1. Метод однофазного разделения.

Испытательная установка включала в себя две колонки, соединенные между собой последовательно, питающие насосы, рециркуляционные насосы, насосы для воды как элюента, регуляторы расхода потоков и давления, а также клапаны впуска сырья и отвода продуктов для различных технологических потоков. Каждая такая колонка включала в себя четыре секционных слоя насадочного материала, высота каждого из которых составляла приблизительно 1,39 м.

Колонки были наполнены сильнокислой катионообменной смолой (Fenex V 09 CТМ). Эта смола характеризовалась полистирол/дивинилбензольным скелетом и была активирована сульфокислотными группами, средний размер сферической гранулы (в Na+-форме) составлял приблизительно 0,36 мм. Содержание ДВБ-звеньев в смоле было равным 5,5%. Перед испытанием смолу регенерировали до кальциевой формы.

Условия испытаний: диаметр колонок 0,2 м, общая высота слоя смолы 11,1 м, температура 70oC, расход потока 130 и 170 л/ч.

Исходный раствор представлял собой вышеупомянутый раствор В.

Фракционирование проводили осуществлением четырехстадийной последовательности. Продолжительность последовательности составляла 110 мин, и эта последовательность включала в себя нижеследующие стадии.

Стадия 1: 60 л исходного раствора вводили (фаза подачи сырья) в колонку 1 с расходом потока 130 л/ч и 60 л фракции остатка 1 элюировали из нижнего по ходу движения конца той же самой колонки. Одновременно в колонку 2 с расходом потока 170 л/ч вводили воду (фаза элюирования) и из той же самой колонки элюировали ксилозную фракцию (45 л) и фракцию остатка 2/1 (35 л).

Стадия 2: проводили рециркуляцию 64 л жидкости (фаза рециркуляции) в контуре, который образовывали обе колонки, с расходом потока 130 л/ч.

Стадия 3: в колонку 1 с расходом потока 130 л/ч вводили воду и одновременно из колонки 2 элюировали остаточную фракцию 2/2 (70 л).

Стадия 4: проводили рециркуляцию 45 л жидкости (фаза рециркуляции) в контуре, который образовывали обе колонки, с расходом потока 130 л/ч.

После завершения последовательности продолжали программу регулирования процессом и его возвращали на стадию 1. Повторением этой последовательности от пяти до семи раз добивались равновесия в системе. Метод осуществляли в равновесном состоянии, и за поступательным протеканием процесса разделения следили с применением плотномера, прибора для измерения оптической активности и прибора для измерения проводимости, а разделение регулировали с помощью микропроцессора, благодаря чему с использованием данных измерений количеств/объемов, клапанов и насосов регулировали точно определенные объемы и расход потоков сырья, рециркулирующей жидкости и фракций продуктов.

При осуществлении этого метода отводили четыре фракции продуктов: ксилозную фракцию из колонки 2, одну остаточную фракцию из колонки 1 и две остаточных фракции из колонки 2. Данные анализа фракций продуктов, отводимых при осуществлении одной последовательности после установления состояния равновесия, представлены в табл. 2, где процентное содержание различных компонентов приведено в форме весовых процентов в пересчете на вес сухого вещества.

Выход ксилозы в процессе такого фракционирования составлял 75,6% в пересчете на фракции продуктов.

Пример 2. Метод однофазного разделения.

Испытательная установка включала в себя три колонки, соединенные между собой последовательно, питающие насосы, рециркуляционные насосы, насосы для воды как элюента, регуляторы расхода потоков и давления, а также клапаны впуска сырья и отвода продуктов для различных технологических потоков. Каждая такая колонка включала в себя по одному секционному слою насадочного материала.

Колонки были наполнены сильнокислой катионообменной смолой (Finex V 09 СТМ). Эта смола характеризовалась полистирол/дивинилбензольным скелетом и была активирована сульфокислотными группами, средний размер сферической гранулы (в Na+-форме) составлял приблизительно 0,39 мм. Содержание ДВБ-звеньев в смоле было равным 5,5%. Перед испытанием смолу регенерировали до кальциевой формы.

Условия испытаний: диаметр колонок 0,11 м, общая высота слоя смолы 12,0 м, температура 70oC, расход потока 40 и 60 л/ч.

Исходный раствор представлял собой вышеупомянутый раствор А.

Фракционирование проводили осуществлением шестистадийной последовательности. Продолжительность последовательности составляла 96 мин, и эта последовательность включала в себя нижеследующие стадии.

Стадия 1: 15,5 л исходного раствора вводили (фаза подачи сырья) в колонку 1 с расходом потока 40 л/ч и 15,5 л остаточной фракции 1 элюировали из нижнего по ходу движения конца той же самой колонки. Одновременно в колонку 2 с расходом потока 60 л/ч вводили воду (фаза элюирования) и из колонки 3 элюировали ксилозную фракцию (8 л) и остаточную фракцию 3/1 (18 л), содержащую главные соли.

Стадия 2: проводили рециркуляцию (фаза рециркуляции) 16 л жидкости в контуре, который образовывали все колонки, с расходом потока 40 л/ч.

Стадия 3: в колонку 3 с расходом потока 40 л/ч вводили воду и одновременно из колонки 2 элюировали богатую лигносульфонатами фракцию (16 л).

Стадия 4: проводили рециркуляцию 13 л жидкости (фаза рециркуляции) в контуре, который образовывали все колонки, с расходом потока 40 л/ч.

Стадия 5: в колонку 1 с расходом потока 40 л/ч вводили воду и одновременно из колонки 3 элюировали остаточную фракцию 3/2 (6 л).

Стадия 6: проводили рециркуляцию 13 л жидкости (стадия рециркуляции) в контуре, который образовывали все колонки, с расходом потока 40 л/ч.

После завершения последовательности продолжали программу регулирования процессом и его возвращали на стадию 1. Повторением этой последовательности от пяти до семи раз добивались равновесия в системе. Метод осуществляли в равновесном состоянии и за поступательным протеканием процесса разделения следили с применением плотномера, прибора для измерения оптической активности и прибора для измерения проводимости, а разделение регулировали с помощью микропроцессора, благодаря чему с использованием данных измерений количеств/объемов, клапанов и насосов регулировали точно определенные объемы и расход потоков сырья, рециркулирующей жидкости и фракций продуктов.

При осуществлении этого метода отводили пять фракций продуктов; ксилозную фракцию из колонки 3, остаточную фракцию из колонки 1, две остаточных фракции из колонки 3 и обогащенную лигносульфонатами фракцию из колонки 2. Данные анализа фракций продуктов, отводимых при осуществлении одной последовательности после установления состояния равновесия, представлены в табл. 3, где процентное содержание различных компонентов приведено в форме весовых процентов в пересчете на вес сухого вещества.

Выход ксилозы в процессе такого фракционирования составлял 87,4% в пересчете на фракции продуктов.

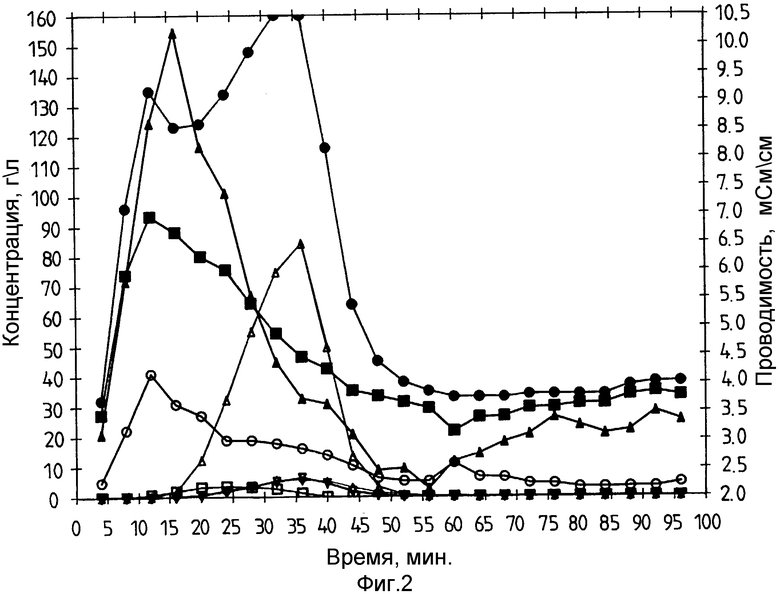

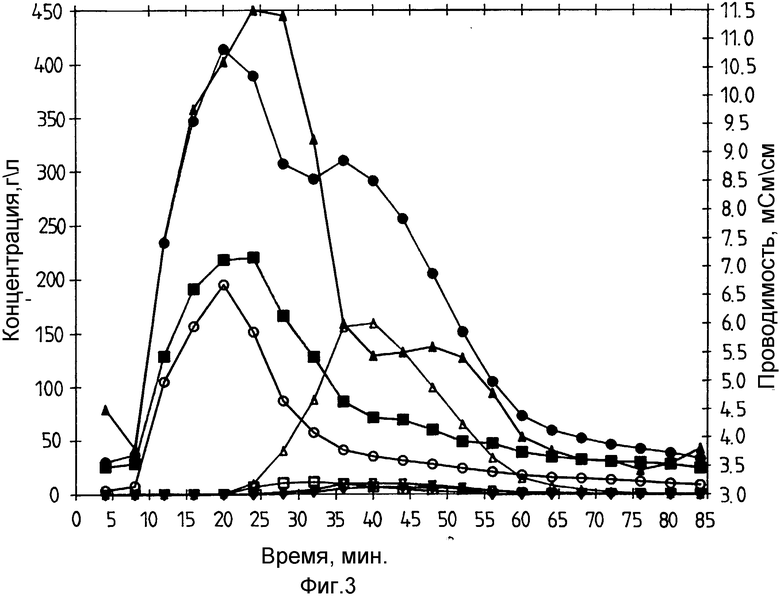

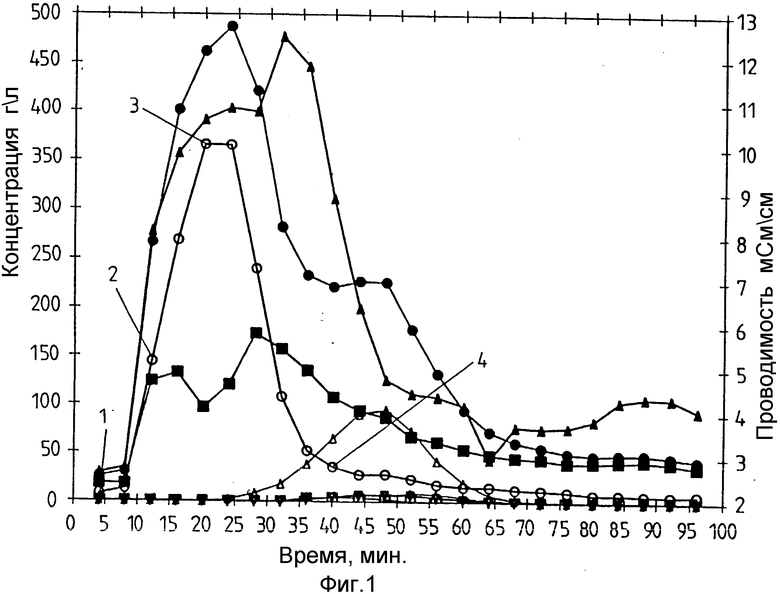

На фиг. 1 представлены кривые разделения в колонке 2 для такого фракционирования. Как можно видеть на фиг. 1 и данных табл. 3, из колонки 2 отводят фракцию, богатую лигносульфонатами. В пробах, отобранных из нижней части колонки 2 при лигносульфонатном пике через четырехминутные интервалы, содержание лигносульфонатов составляло 67,0, 79,2 и 75,0% в пересчете на сухое вещество. На фиг. 2 представлены кривые разделения в колонке 3 для такого фракционирования.

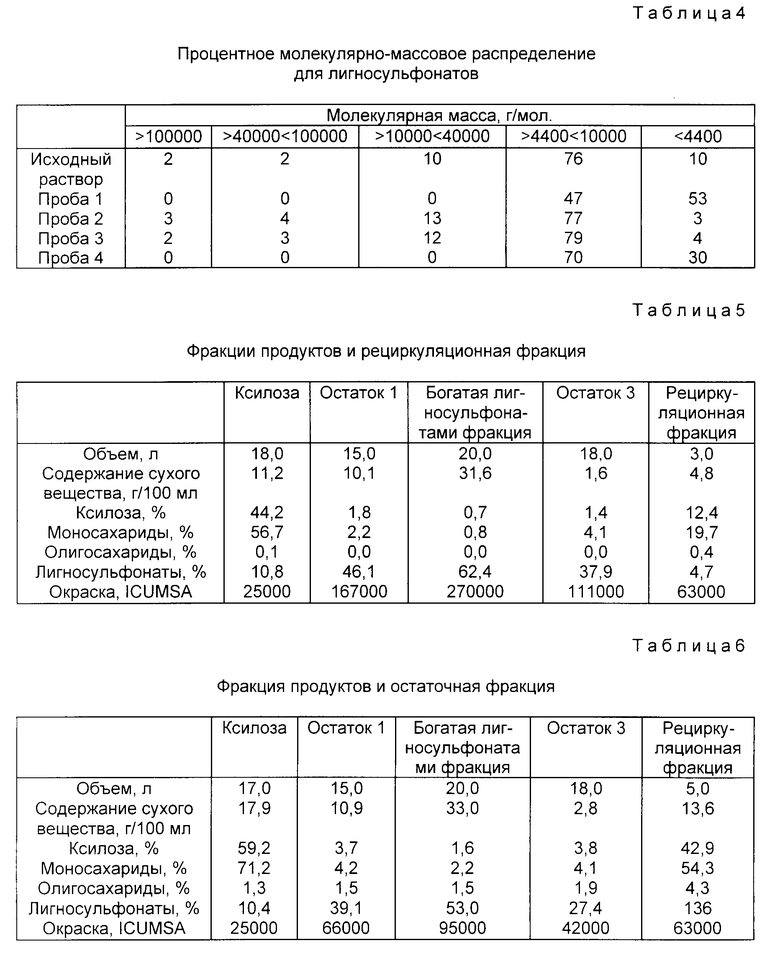

Пример 3. Повторяли фракционирование по примеру 2, но при этом дополнительно анализировали выделение лигносульфонатов, которые обладают различными молекулярными массами.

Начиная со старта профиля разделения в пробах, которые отбирали (по четыре пробы на каждую колонку), анализировали молекулярно-массовое распределение для лигносульфонатов. Интервал молекулярных масс делили на пять диапазонов: более 100000 г/мол., 100000-40000 г/мол., 40000-10000 г/мол., 10000-4400 г/мол. и менее 4400 г/мол. Для колонки 2 на фиг. 1 позициями 1-4 обозначены точки, в которых отбирали пробы. Полученные результаты сведены в табл. 4, в которой для сравнения приведены также соответствующие результаты анализа исходного раствора.

Лигносульфонаты с крупными молекулами концентрируются во фракции, богатой лигносульфонатами (пробы 2 и 3).

Пример 4. Метод двухфазного разделения.

Использовали хроматографическую испытательную установку, которая была снабжена тремя колонками, питающими насосами, рециркуляционными насосами, насосами для воды как элюента, регуляторами расхода потоков и давления, а также клапанами впуска сырья и отвода продуктов для различных технологических потоков. Эта разделительная установка включала в себя два контура, один из которых состоял из колонок 1 и 2, соединенных последовательно, а другой - из колонки 3.

Исходный раствор и насадочный материал в колонках были такими же, что и в ходе эксперимента примера 2.

Условия испытаний: диаметр колонок 0,11 м, общая высота слоя смолы 12,0 м, температура 75oC, расход потока 25-75 л/ч.

Фракционирование проводили осуществлением четырехстадийной последовательности. Продолжительность последовательности составляла 76 мин, и эта последовательность включала в себя нижеследующие стадии.

Стадия 1: 15 л исходного раствора вводили (фаза подачи сырья) в колонку 1 с расходом потока 30 л/ч и 15 л остаточной фракции 1 элюировали из нижнего по ходу движения конца той же самой колонки. Одновременно в колонку 2 вводили 18 л воды (фаза элюирования) с расходом потока 35 л/ч и из колонки 3 элюировали остаточную фракцию 3 (18,0 л).

Стадия 2: проводили рециркуляцию (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (13 л, 50 л/ч), одновременно в колонку 3 подавали воду и из колонки 3 элюировали рециркуляционную фракцию (3 л, 35 л/ч).

Стадия 3: в колонку 1 вводили воду и одновременно из колонки 2 элюировали богатую лигносульфонатами фракцию (20 л, 75 л/ч), в колонку 3 подавали воду и из колонки 3 элюировали ксилозную фракцию (18 л, 35 л/ч).

Стадия 4: рециркуляцию проводили (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (5,8 л, 75 л/ч), и в отдельном контуре, который образовывала колонка 3 (3,4 л, 25 л/ч).

После завершения последовательности продолжали программу регулирования процессом и его возвращали на стадию 1. Повторением этой последовательности от пяти до семи раз добивались равновесия в системе, после чего метод осуществляли в равновесном состоянии.

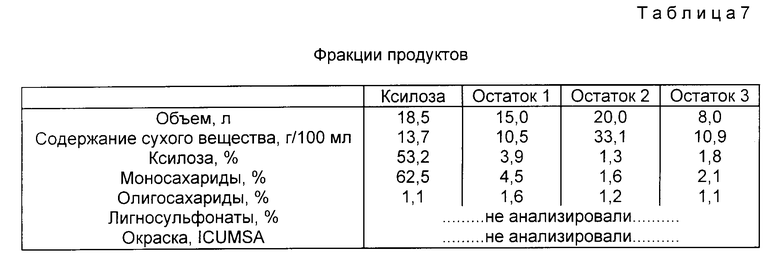

При осуществлении этого метода отводили четыре фракции продуктов: остаточную фракцию из колонок 1 и 3, богатую лигносульфонатами фракцию из колонки 2 и ксилозную фракцию из колонки 3. Рециркуляционную фракцию, отбираемую из колонки 3, добавляли в исходный раствор. Данные анализа фракцией продуктов, отводимых при осуществлении одной последовательности после установления состояния равновесия, и рециркуляционной фракции представлены в табл. 5, где процентное содержание различных компонентов приведено в форме весовых процентов в пересчете на вес сухого вещества.

Выход ксилозы в процессы такого фракционирования составлял 92,2%.

Пример 5. Метод двухфазного разделения.

Процесс фракционирования проводили с применением разделительной установки, описанной в примере 4, которая включала в себя два контура, а также с осуществлением процедуры примера 4, за исключением того, что при этом изменяли объемные параметры и величины расхода потоков исходных материалов и отводимых фракций. Эти изменения были обусловлены повышенным содержанием ксилозы в исходном растворе.

Насадочный материал в колонках был идентичным указанному в примерах 2-4. В качестве исходного раствора использовали упомянутый раствор Б.

Условия испытаний: диаметр колонок 0,11 м, общая высота слоя смолы 12,0 м, температура 75oC, расход потока 9-75 л/ч.

Фракционирование проводили осуществлением четырехстадийной последовательности. Продолжительность последовательности составляла 84 мин, и эта последовательность включала в себя нижеследующие стадии.

Стадия 1: аналогична стадии 1 в эксперименте примера 4.

Стадия 2: проводили рециркуляцию (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (13 л, 50 л/ч), одновременно в колонку 3 подавали воду и из колонки 3 элюировали рециркуляционную фракцию (5 л, 35 л/ч).

Стадия 3: в колонку 1 вводили воду и одновременно из колонки 2 элюировали богатую лигносульфонатами фракцию (20 л, 75 л/ч), в колонку 3 подавали воду и из колонки 3 элюировали ксилозную фракцию (17 л, 35 л/ч).

Стадия 4: рециркуляцию проводили (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (5,8 л, 75 л/ч), и в отдельном контуре, который образовывала колонка 3 (2,2 л, 9 л/ч).

Эту последовательность повторяли от пяти до семи раз, после чего в системе создавалось равновесие и метод осуществляли в равновесном состоянии.

При осуществлении этого метода отводили четыре фракции продуктов: остаточную фракцию из колонок 1 и 3, богатую лигносульфонатами фракцию из колонки 2 и ксилозную фракцию из колонки 3. Рециркуляционную фракцию, отбираемую из колонки 3, добавляли в исходный раствор.

Данные анализа фракций продуктов в рециркуляционной фракции, отводимых при осуществлении одной последовательности после установления состояния равновесия, представлены в табл. 6. Процентное содержание приведено в форме весовых процентов в пересчете на вес сухого вещества.

Выход ксилозы в процессе такого фракционирования составлял 90,7%.

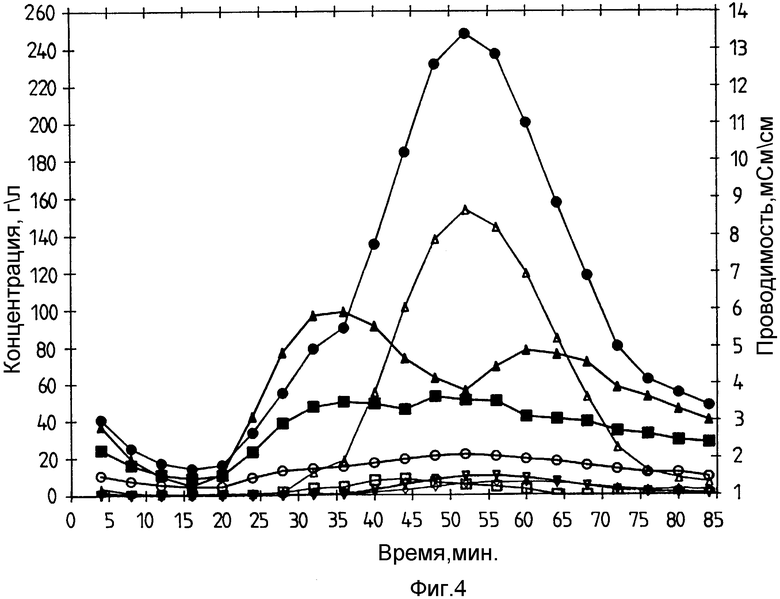

Кривые разделения в ходе такого фракционирования для колонки 2 показаны на фиг. 3, а для колонки 3 - на фиг. 4. На фиг. 1-4 приняты следующие обозначения:  - олигосахариды,

- олигосахариды,  - лигносульфонаты,

- лигносульфонаты,  - ксилоза,

- ксилоза,  - галактоза + рамноза,

- галактоза + рамноза,  - манноза,

- манноза,  - прочее, __•__ - концентрация,

- прочее, __•__ - концентрация,  - проводимость.

- проводимость.

Из данных табл. 6 ясно, что содержание олигосахарида в ксилозной фракции является наименьшим среди всех отводимых фракций и меньше, чем в сырье (раствор Б).

Пример 6. Метод двухфазного разделения.

Процесс фракционирования проводили с применением разделительной установки, описанной в примере 5, которая включала в себя два контура, а также таких же самых насадочного материала и исходного раствора, что и в эксперименте примера 5. Кроме того, аналогичным указанным в примере 5 были и условия испытаний, за исключением расхода потоков, однако при этом не отводили никакой рециркуляционной фракции.

Продолжительность последовательности составляла 84 мин, и эта последовательность включала в себя нижеследующие стадии.

Стадия 1: 15 л исходного раствора вводили (фаза подачи сырья) в колонку 1 с расходом потока 37 л/ч и 15 л остаточной фракции 1 элюировали из нижнего по ходу движения конца той же самой колонки. Одновременно в колонку 2 вводили 18,5 л воды (фаза элюирования) с расходом потока 30 л/ч и из колонки 3 элюировали ксилозную фракцию (18,5 л).

Стадия 2: рециркуляцию проводили (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (13 л, 50 л/ч), и в отдельном контуре, который образовывала колонка 3 (0,5 л, 9 л/ч).

Стадия 3: в колонку 1 вводили воду и одновременно из колонки 2 элюировали остаточную фракцию 2 (20 л, 75 л/ч), в колонку 3 подавали воду и из колонки 3 элюировали остаточную фракцию 3 (8 л, 35 л/ч).

Стадия 4: рециркуляцию проводили (фаза рециркуляции) в контуре, который образовывали колонки 1 и 2 (5,8 л, 75 л/ч), и в отдельном контуре, который образовывала колонка 3 (0,6 л, 9 л/ч).

При осуществлении этого метода отводили четыре фракции продуктов: остаточную фракцию из каждой колонки и ксилозную фракцию из колонки 3. Данные анализа фракций продуктов и рециркуляционной фракции, отводимых при осуществлении одной последовательности после установления состояния равновесия, представлены в табл. 7, где процентное содержание различных компонентов приведено в форме весовых процентов в пересчете на вес сухого вещества. Содержание сухого вещества определяли рефрактометрическими измерениями.

Выход ксилозы в процессе такого фракционирования составлял 89,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ РАСТВОРА | 1995 |

|

RU2136345C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ | 1998 |

|

RU2211074C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА | 1997 |

|

RU2176996C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА ИЗ ВОДНОГО РАСТВОРА КСИЛОЗЫ | 1990 |

|

RU2108388C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА | 1997 |

|

RU2176995C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КСИЛОЗЫ ИЗ РАСТВОРОВ | 1996 |

|

RU2177038C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ РАСТВОРА, СОДЕРЖАЩЕГО САХАРОЗУ | 1995 |

|

RU2170261C2 |

| СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ИЗ РАСТВОРОВ | 1996 |

|

RU2184148C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПУТЕМ ХРОМАТОГРАФИЧЕСКОГО ПРОЦЕССА, ИМИТИРУЮЩЕГО ПОДВИЖНЫЙ СЛОЙ | 1997 |

|

RU2191617C2 |

| Способ выделения сахаров и лигносульфонатов из отработанного сульфитного щелока | 1986 |

|

SU1500164A3 |

Использование: в хроматографическом разделении веществ фракционирование сульфитного варочного раствора в системе хроматографических имитированных подвижных слоев осуществляют, пропуская поток жидкости через систему, включающую в себя по меньшей мере два хроматографических секционных слоя насадочного материала. По меньшей мере одну фракцию, обогащенную моносахаридами, и одну фракцию, обогащенную лигносульфонатами, выделяют при осуществлении многостадийной последовательности, включающей в себя следующие фазы: подачи сульфитного варочного раствора, элюирования и рециркуляции. Жидкость, находящуюся в секционных слоях насадочного материала с их профилем сухого порошкообразного материала направляют в рециркуляционную фазу в одном или нескольких контурах, включающих в себя по одному или несколько секционных слоев насадочного материала. 22 з.п. ф-лы, 7 табл., 4 ил.

| US, патент, 4631129, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1994-05-09—Подача