Изобретение относится к области обогащения труднообогатимого комплексного сырья, в частности глинизированных титанциркониевых песков.

Известные способы комплексного обогащения труднообогатимых минерализованных песков включают отмывку глинистой составляющей, подготовку минерализованной компоненты посредством придания ей контрастных свойств, осаждение или флотацию тяжелой фракции и классификацию песчаных хвостов по крупности. Для интенсификации промывки глинистая составляющая подвергается воздействию электрического поля, изменению среды и др. [1].

Для интенсификации отсадки тяжелой фракции используют вибрацию (в т.ч. в водоносном режиме); депрессанты, подавляющие флотационные свойства (флотогравитация); центробежные силы. Для интенсификации флотации минерализованной компоненты активируют поверхность частиц, используют флотоагенты, изменяют и регулируют вязкость среды.

При классификации песчаных хвостов применяют многократное взвешивание и изменение направления потока жидкости, зернистую постель и др.

Недостатком известных способов является использование при обогащении загрязняющих окружающую среду реагентов.

Наиболее близким к предлагаемому и выбранным в качестве прототипа является способ обогащения, включающий электрохимическую обработку пульпы в щелочном растворе глиноземного производства, последующую анодную обработку и разделение компонентов в физическом поле [2].

Недостатком прототипа является анодное растворение минералов, переход в раствор металлов, что, естественно, оказывает вредное воздействие этих растворов на окружающую среду.

Задачей изобретения является исключение вредного воздействия на окружающую среду отработанных электрохимически, обогащенных металлами растворов.

Указанная задача и ожидаемый технический результат достигаются тем, что в известном способе в качестве активного раствора в процесс обработки вводят щелочной католит, которым обрабатывают подготовленное сырье, а анодную обработку песчаной фракции осуществляют в присутствии растворимого железного электрода с последующим смешением отработанных католита и анолита.

При растворении железного анода происходит образование тонкодисперсного гидроксида железа, обладающего аномально высокими коагуляционными и сорбционными свойствами, что приводит к выпадению в твердый осадок растворенных при обогащении минеральных веществ в анодной области.

Последующее смешение щелочной и кислотной составляющих раствора приводит к окончательной его деминерализации.

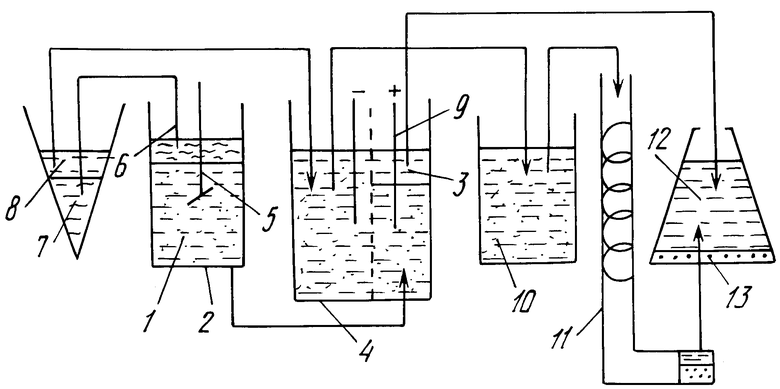

Более подробно процесс обогащения представлен схемой, согласно которой исходное сырье 1 измельчают в металлической емкости 2 до полной дезинтеграции сцементированного материала, затем в емкость 2 заливают щелочную составляющую 3 (Т : Ж равно 1 : 3) из электролизера 4 и размешивают мешалкой 5. После отсадки зернистой фракции глинистую взвесь 6 сливают в емкость 7. Цикл повторяют до полного осветления и обогащения материала. После отстоя глинистой взвеси отработанный раствор 8 направляют обратно в электролизер 4 на регенерацию. В анодную часть электролизера 4 загружают отделенную зернистую фракцию и осуществляют ее анодную обработку в присутствии растворимого железного электрода 9. При этом происходит активация поверхности песка, улучшение химического состава тяжелой фракции за счет анодного растворения примесей. После анодной обработки песок смешивают с кислотной составляющей в емкости 10 и подают на винтовой сепаратор 11, где за счет центробежных сил разделяют песчаную смесь на тяжелую фракцию и кремнеземистый песок.

Последовательная щелочная и кислая электрохимическая обработка песчаной части придает ей качества активной добавки (при формировании бетона, кирпичных изделий и т.д.) в соответствии с энергетической теорией "схватывания" зерен кварца, когда щелочная активация приводит к аморфизации кристаллической структуры в контактной зоне, а кислая - создает более прочные граничные слои вокруг зерен активированного кварца и ускоряет кристаллизацию аморфной поверхности и вяжущего материала. Это сокращает сроки схватывания, например, бетона на 40 %, увеличивает прочность изделий на 50 - 60%, а потребность в вяжущих снижается на 30%.

При недостаточной глубине разделения рудных и песчаных частиц операцию винтовой сепарации повторяют. Очищенные от рудной фракции пески продолжают сепарировать для разделения на требуемое количество классов по крупности. При этом поздние выпуски песка характеризуются более химически чистым составом кремнезема.

На заключительной стадии отработанные католит и анолит, обогащенные вредными примесями, смешивают в емкости 12. В результате их взаимодействия образуются комплексные труднорастворимые соединения, выпадающие в осадок 13. После отстоя вода становится экологически безопасной, а осадок, являющийся ценным тонкодисперсным продуктом (металлический порошок), направляется на утилизацию, т.е. введение таких существенных признаков, как предварительная щелочная обработка обогащаемых песков, последующая анодная обработка в присутствии растворимого железного анода с последующим смешением отработанных анодных и катодных растворов, позволила решить поставленную экологическую задачу.

Достоинствами предлагаемого способа являются высокая производительность, глубокая и комплексная переработка полезных компонентов, совмещение разнотипных операций в одном устройстве, отсутствие химических реагентов, незначительные капитальные и эксплуатационные затраты на комплексное обогащение и экологическая безопасность. Получаемые продукты из песка могут использоваться в качестве абразивных материалов (фракция < 80 мкм); для спекания тонкого кварца с углеродом; получения чистого кремния, ферросилициума, силиката натрия, благородного опала, прессованного кварца, кремнезоля, поверхностно-активного кремнезема - сорбента, белой сажи, теплоизоляционных материалов, формовочных смесей, гидрофобного наполнителя, вулканизирующего агента, носителя катализаторов, кварцевой керамики, кристаллов кварца. Тяжелая фракция может использоваться в виде титан-циркониевого концентрата, а каолин - в качестве конечного продукта для разнообразных применений.

Пример. В качестве исходного сырья выбраны коалинизированные тонкозернистые титан-циркониевые пески полтавской свиты. Массовое соотношение между песчаными, глинистыми частицами и тяжелыми минералами составляет 350 : 50 : 1. Средние размеры песчаных частиц равны 0,15 мм, а рудной фракции - 0,07 мм.

В качестве исходного реагента использована вода с минерализацией до 0,2 г/л и нейтральной pH. При электролизе pH щелочной составляющей снижается до 10 ед., а кислотная повышается до 5 - 6. Затраты электроэнергии при этом не превышают 1,4 кВт•ч/м3.

Производительность электролизера составила 5 м3/ч. В раствор перешло 50 - 100 г гидроокиси Fe.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ УМЯГЧЕНИЯ ВОДЫ, СОДЕРЖАЩЕЙ СУЛЬФАТ КАЛЬЦИЯ | 1990 |

|

RU2069186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКА ИЗ ЗЕРНА НУТА | 2003 |

|

RU2246226C1 |

| СПОСОБ СТИРКИ БЕЛЬЯ | 1992 |

|

RU2032782C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2094393C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2023 |

|

RU2808282C1 |

| СПОСОБ ЭЛЕКТРОАКТИВИРОВАНИЯ ВОДНЫХ РАСТВОРОВ | 2005 |

|

RU2297980C1 |

| Способ получения щелочных солей жирных кислот | 1980 |

|

SU979325A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬГИНОВОЙ КИСЛОТЫ И АЛЬГИНАТА НАТРИЯ ИЗ БУРЫХ ВОДОРОСЛЕЙ | 2001 |

|

RU2197840C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО И МОЮЩЕГО РАСТВОРА | 1993 |

|

RU2034791C1 |

Использование: обогащение трудно-обогащаемого комплексного сырья, в частности глинизированных титан-циркониевых песков. Сущность изобретения: способ предусматривает обогащение минерализованных песков, обработку последних щелочным раствором с последующей анодной обработкой и разделением твердых фракций в физическом поле. В качестве щелочного раствора в процесс обработки вводят католит, а анодную обработку осуществляют в присутствии растворимого железного электрода с последующим смешением отработанных католита и анолита. 1 ил.

Способ обогащения минерализованных песков, включающий обработку последних щелочным раствором с последующими анодной обработкой и разделением твердых фракций в физическом поле, отличающийся тем, что в качестве щелочного раствора в процесс обработки вводят католит, а анодную обработку осуществляют в присутствии растворимого железного электрода с последующим смешением отработанных католита и анолита.

| Барский Л.А | |||

| Основы минералургии | |||

| - М.: Наука, 1984, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| SU, авторское свидетельство, 1828766, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-05-10—Публикация

1996-02-01—Подача