Изобретение относится к волочильному производству, а именно к оборудованию для совмещения двух процессов очистки и волочения проволоки.

Известна линия очистки и волочения проволоки, принятая за прототип и содержащая размоточное устройство, устройства для намагничивания и охлаждения проволоки и волочильный инструмент. Указанная совмещенная линия позволяет совместить два процесса: очистку от окалины и волочение проволоки без снижения ее пластичности в результате деформационного нагрева.

Однако известная линия обладает рядом недостатков: скорость охлаждения проволоки на станах сухого волочения современной конструкции из-за неэффективности систем охлаждения барабанов невелика (Красильщиков Р.Б. Деформационный нагрев и производительность волочильного оборудования. М.: Металлургия, 1970, с. 165), поэтому времени, в течение которого проволока, накопившаяся на барабане, сохраняет температуру, приобретенную в очаге деформации, достаточно для снижения ее пластичности, если эта температура превышает температуру ускоренного искусственного старения (220-270oC).

Поэтому при производстве проволоки с высокими механическими свойствами (например канатной проволоки) интенсификация системы охлаждения проволоки непосредственно на волочильных барабанах приобретает исключительное значение.

Кроме того, деформационный нагрев проволоки может быть значительно уменьшен, если очистку проволоки от окалины осуществлять в устройстве, позволяющем наносить на поверхность проволоки винтовые риски, расположенные под углом к оси проволоки. Винтовые риски, наносимые абразивными частицами, при их вращении вокруг поверхности проволоки создают микрорельеф, обеспечивающий надежный захват смазки, а следовательно, стабильность и высокое качество процесса волочения.

Технической задачей изобретения, является создание возможности в совмещенной линии условий, позволяющих осуществлять волочение высокопрочной проволоки без явлений искусственного старения и разрушения смазочной пленки.

Поставленная задача решается тем, что в линии очистки от окалины и волочения проволоки, содержащей размоточное устройство, петлеуловитель, окалиноломатель, узел для механического удаления окалины с помощью ферромагнитного абразивного порошка, устройства для намагничивания и охлаждения проволоки и волочильный стан, устройство для охлаждения проволоки выполнено в виде цилиндрического корпуса, снабженного пробкой, установленной с возможностью продольного перемещения вдоль корпуса, и регулятором подачи жидкого азота. Кроме того, для нанесения на поверхность проволоки во время очистки винтовых канавок устройство для удаления окалины с помощью ферромагнитного абразивного порошка выполнено в виде полого ротора, установленного свободно на подшипники качения и размещенного между полюсами постоянного электромагнита, внутри которого размещен поршень, установленный с возможностью одновременного возвратно-поступательного и вращательного движений, на котором смонтированы стержни.

Выполнение устройства для очистки проволоки с помощью ферромагнитного абразивного порошка в виде ротора позволяет привести уплотненную в магнитном поле абразивную массу во вращение вокруг поверхности проволоки. В результате взаимодействия абразивных частиц с металлом на его поверхности образуется винтовой микрорельеф, надежно захватывающий и удерживающий технологическую смазку, что обеспечивает стабильность и высокое качество процесса волочения и снижение контактных температур.

Выполнение устройства для охлаждения проволоки в виде цилиндрического корпуса, снабженного пробкой (втулкой с каналом для пропуска проволоки и каналом для выхода в атмосферу газообразного азота), установленной с возможностью продольного перемещения вдоль корпуса, и регулятором подачи жидкого азота, позволяет регулировать объем камеры охлаждения и количество подаваемого в камеру жидкого азота в зависимости от диаметра и скорости проволоки по маршруту волочения для обеспечения одинаковой температуры проволоки, находящейся на барабане, независимо от его расположения на стане.

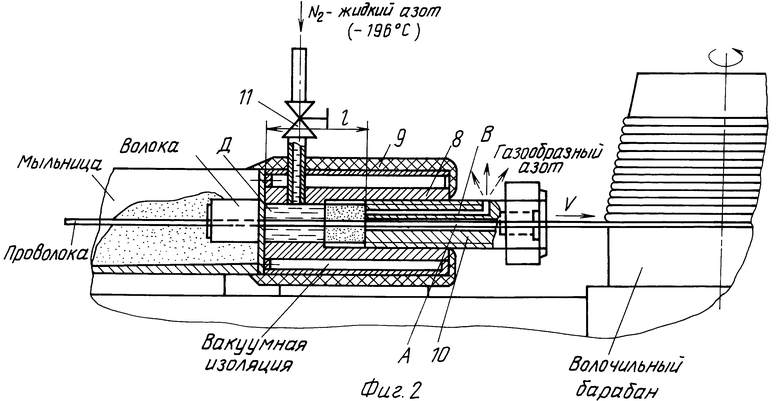

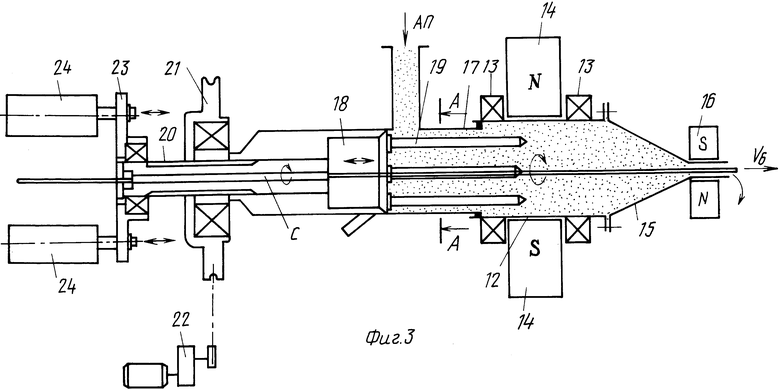

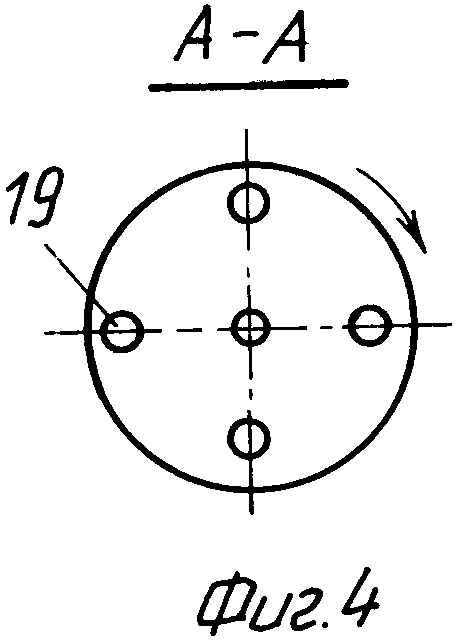

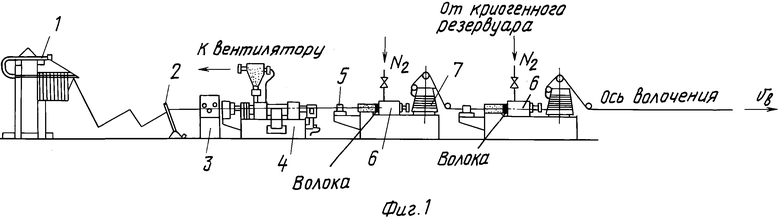

На фиг. 1 изображена предлагаемая линия; на фиг. 2 - устройство для охлаждения проволоки; на фиг. 3 - устройство для очистки проволоки от окалины с помощью ферромагнитного абразивного порошка роторного типа; на фиг. 4 - разрез А-А на фиг. 3.

Линия содержит размоточное устройство 1, петлеуловитель 2, окалиноломатель 3, устройство 4 для очистки проволоки от окалины, устройство 5 для намагничивания проволоки, устройство 6 для охлаждения проволоки, волочильный стан 7 (с одним или несколькими блоками).

Устройство для охлаждения проволоки после деформации перед волочильным барабаном содержит корпус 8, теплоизоляцию 9, пробку 10, установленную в корпусе с возможностью продольного перемещения вдоль корпуса для уменьшения или увеличения объема охлаждаемого пространства внутри корпуса и снабженную центральным отверстием А для пропуска проволоки и отверстием B для выхода газообразного азота в атмосферу через вытяжную вентиляцию цеха, регулятор 11 подачи жидкого азота.

Устройство для очистки проволоки от окалины содержит рабочую камеру 12, выполненную в виде полого ротора, свободно установленного на подшипники качения 13, электромагнита 14 для намагничивания абразивного порошка, конусной насадки 15, демагнитизатора 16, питателя 17, поршня 18, стержней 19, шлицевого вала-штока 20 с центральным отверстием C для пропуска проволоки, клиноременной передачи 21, привода передачи 22, толкателя 23, гидроцилиндров 24.

Работает линия следующим образом.

Бунт катанки (проволоки) подается на размоточное устройство 1 и через петлеуловитель 2 конец проволоки заправляется в окалиноломатель 3, в установку 4 для очистки и далее в намагничивающее устройство 5 через мыльницу и волочильный инструмент в устройство 6 для охлаждения проволоки и далее в волочильный блок 7 (или в волочильные блоки многократного стана).

Включаются последовательно в работу установка для очистки проволоки, устройство для намагничивания проволоки, устройство для охлаждения проволоки, волочильный стан.

Устройство для очистки проволоки работает следующим образом.

Абразивный порошок непрерывно подается через питатель 17 в рабочую камеру 12 при помощи поршня 18, который через шлицевой вал 20 вращается вокруг оси проволоки вместе со стержнями 19 и одновременно совершает возвратно-поступательное движение вдоль оси очищаемой проволоки. Порошок в рабочей камере 12 намагничивается при помощи электромагнита 14. При своем вращении он увлекает за собой рабочую камеру 12 за счет сил трения и свободной установки рабочей камеры 12 на подшипники качения 13. Это предотвращает абразивный износ камеры и увеличивает крутящий момент, приложенный к поверхности проволоки со стороны намагниченной массы порошка.

Погружаясь в слой окалины, абразивные частицы удаляют ее с поверхности проволоки, оставляя на ней винтовые канавки, риски. Угол наклона канавок и рисок по отношению к оси проволоки, их глубину и профиль регулируют путем увеличения или уменьшения угловой скорости вращения поршня через привод 22 и подбором порошков определенной фракции и формы острых граней абразивных частиц. Образующийся на поверхности проволоки микрорельеф обеспечивает эффективный захват технологической смазки и стабильное волочение.

Устройство для охлаждения проволоки работает следующим образом.

Через регулятор 11 подачи жидкого азота последний подается в полость корпуса 8. При движении проволока охлаждается до требуемой температуры, настройку которой осуществляют при помощи пробки 10, имеющей резьбу для вворачивания и выворачивания из корпуса. Изменяя расстояние l между пробкой 10 и торцом корпуса 8, изменяют объем охлаждаемого пространства D, а следовательно, температуру проволоки. Интенсивность подачи жидкого азота в рабочее пространство D изменяют с помощью регулятора 11 подачи жидкого азота, добиваясь, чтобы проволока на барабане (барабанах) имела температуру ниже температуры искусственного старения.

Предлагаемая линия позволяет увеличить производительность и повысить качество проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 2002 |

|

RU2205080C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2002 |

|

RU2205079C1 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2033290C1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ ОТ ОКАЛИНЫ ФЕРРОМАГНИТНЫМ АБРАЗИВНЫМ ПОРОШКОМ | 2002 |

|

RU2205078C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОЙ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2005 |

|

RU2301126C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ ОТ ОКАЛИНЫ И ОКИСНЫХ ПЛЕНОК | 2004 |

|

RU2275979C1 |

Изобретение относится к волочильному производству. Линия очистки и волочения проволоки содержит размоточное устройство, петлеуловитель, окалиноломатель, устройство для механического удаления окалины при помощи ферромагнитного абразивного порошка, устройства для намагничивания и охлаждения проволоки и волочильный стан. Устройство для охлаждения проволоки выполнено в виде цилиндрического корпуса с пробкой и регулятором подачи жидкого азота. Устройство для механического удаления окалины выполнено в виде полого ротора. Внутри ротора размещен поршень. Поршень установлен с возможностью возвратно-поступательного и вращательного движения. На поршне смонтированы стержни. 4 ил.

Линия очистки и волочения проволоки, содержащая размоточное устройство, петлеуловитель, окалиноломатель, устройство для механического удаления окалины при помощи ферромагнитного абразивного порошка, устройство для намагничивания проволоки, устройство для охлаждения проволоки и волочильный стан, отличающаяся тем, что устройство для охлаждения проволоки выполнено в виде цилиндрического корпуса, снабженного пробкой, установленной с возможностью продольного перемещения вдоль корпуса, и регулятором подачи жидкого азота, а устройство для механического удаления окалины выполнено в виде полого ротора, размещенного между полюсами постоянного электромагнита и свободно установленного на подшипники качения, при этом внутри ротора размещен поршень, установленный с возможностью возвратно-поступательного и вращательного движения, на котором смонтированы стержни.

| RU, патент, 2033290, B 21 C 1/00, 1995. |

Авторы

Даты

1998-05-10—Публикация

1996-06-03—Подача