Изобретение относится к черной металлургии, в частности к производству огнеупорных материалов и масс, используемых в качестве связующих материалов при футеровке ковшей для стали и чугуна, при шамотной кладке нагревательных печей, сушил, сборных литниковых систем и сифонного припаса, изготовлении изделий.

К материалам, используеым в качестве связующих огнеупорных масс, предъявляются требования высокой шлакоустойчивости, низкой и постоянной объемной усадки, термической стойкости.

Наиболее близкой к изобретению по технической сущности и достигаемому результату (Кузелев М. Я. и др. Справочник рабочего летейщика. - Урало-Сибирское отделение Машгиза М-С. : 1961, с. 34) является огнеупорная масса, содержащая шамот и связующее, содержащее огнеупорную глину. К сухой массе добавлена вода с рахсодом на 1 м3 смеси 500 - 600 л.

Известная масса обладает низкой плотностью, повышенной усадкой и удовлетворительной термической устойчивостью.

Задача изобретения - получение огнеупорной массы, обладающей повышенными потребительскими свойствами и качеством массы.

Желательный технический результат - повышение плотности, снижение объемной усадки и повышение термической стойкости.

Технический результат достигается тем, что огнеупорная масса, содержащая порошок шамота и связующее, содержащее огнеупорную глину, по изобретению в качестве связующего содержит смесь огнеупорных высокопластичной и малопластичной глин в соотношени 1 : 1 при следующем соотношении ингредиентов, мас. %:

Шамот - 60 - 85

Смесь огнеупорных высокопластичной и малопластичной глин в соотношении 1 : 1 - Остальное

В качестве связующего огнеупорной массы она может содержать смесь каолиновой глины с коэффициентом линейной усадки менее 5% и сланцевой глины с коэффициентом линейной усадки более 8%. Для приготовления массы предпочтительно использовать шамот фракции 0 - 3 мм, глины фракции 0 - 2 мм.

Применение в огнеупорной массе в качестве связующего смеси высокопластичной и малопластичной глин в соотношении 1 : 1 обусловлено следующим. Высокопластичные глины, т.е. наиболее чистые глины, содержащие сравнительно мало примесей, в той или иной степени понижающих огнеупорность, обладают низкой потерей массы и линейной усадкой под влиянием высоких температур. Глины обладают повышенной вязкостью и огнеупорностью.

К высокопластичным глинам относятся каолиновые, комовые, часть "отмученных глин" и мягкие глины.

Малопластичные глины - глины, содержащие примеси пустой породы (граниты, уголь, кварц, древесные остатки и т.д.), обладают повышенной потерей массы и линейной усадкой под влиянием высоких температур, а также низкой вязкостью и огнеупорностью. К таким глинам относятся сланцевая глина, осадочная глина. Совместное применение этих глин обусловливает получение плотного полуфабриката. Усадочные и деформирующие процессы блокируются наличием малоусадочной глины вследствие ее более быстрого прогрева и усадки по сранвению с непластичной глиной, в которой помимо сушки (процесса обезвоживания) протекают процессы разложения и сжигания, например, угольных частиц, а также образование минералов типа шпинелей (2AL2O3 • 3SiO2).

Помимо этого разная степень спекания и усадки глин обеспечивает поулчение фрагментарной мелкотрещиноватой структуры при однородном минералогическом составе, что повышает термостойкость изделий из массы.

Соотношение глин высокопластиной и малопластичной 1 : 1 в смеси является оптимальным. Превышение массы одной из глин в смеси ухудшает качество получаемых из массы изделий и снижает их термостойкось.

Наилучшие результаты по качеству спеченных изделий, получаемых из массы, достигаются при использовании смеси каолиновой глины с коэффициентом линейной усадки более 8% и сланцевой глины с коэффициентов усадки менее 5%. Сближение коэффициентов линейной усадки для глин, а также полная замена сланцевых глин на каолиновые глины с коэффициентом линейной усадки менее 5% не обеспечивают получение фрагментарной мелкотрещиноватой структуры, а следовательно, понижают термостойкость вследствие ликвидации теплокомпенсирующих возможностей массы.

Переход только на сланцевые глины, обладающие низкой спекаемостью, понижает прочность изделий из массы.

Наиболее качественные изделия из огнеупорной массы, содержащей шамот, высокопластичную и малопластичную глины при соотношении 1 : 1 получают при содержании шамота в массе 60 - 85%.

Если содержание шамота в массе менее 60%, то получаемое изделие не сохраняет стандартных размеров, обладает недостаточной прочностью. Если содержание шамота в смеси превышает 85%, то получаемые из такой массы изделия вследствие недостатка связующего обладают пониженной прочностью и термостойкостью.

Наилучшие результаты достигаются, если шамот, входящий в массу, имеет фракционный состав 0 - 3 мм, а глины - 0 - 2 мм.

Увеличение размеров частиц глины и шамота приводит к появлению в изделиях, полученных из этих огеупоров, трещин и скалывнаию.

Пример. Для приготовления изделий из огнеупорной массы использовали шамот, измельченный до фракции 0 - 3 мм, и смесь высокопластичной и малопластичной глин в соотношении 1 : 1.

Смесь глин размалывали до фракции 0 - 2 мм и формировали таким образом, чтобы содержание фракции < 0,5 мм в смеси было не менее 50%.

В некоторых примерах на глинах, входящих в смесь, определяли коэффициент линейной усадки. Коэффициент линейной усадки определяли на образцах глин при температуре 1400oC и рассчитывали по формуле

K = 100% (L1 - L2) : L1,

где

L1 - линейный размер образца до обжига;

L2 - линейный размер образца после обжига.

Определяли глины с коэффициентом линейной усадки менее 5% и более 8%. Эти глины и использовали для приготовления смеси с соблюдением условий, что разница между коэффициентами линейной усадки высокопластичной и малопластичной глин находится в интервлае 3 - 8%.

Шамот и глины тщательно перемешивали в соотношениях, требуемых по изобретению, с добавлением 600 - 800 л воды на каждый 1 м3 смеси.

Полученную массу прессовали при давлении > 400 МПа в огнеупорные изделия, которые затем обжигали при температуре 1300 - 1350oC и испытывали на сжатие и теплостойкость.

Для сравнения испытывали изделия из массы известного состава, а также массы из шамота и смеси глин фракций более 3 мм и 2 мм соответственно.

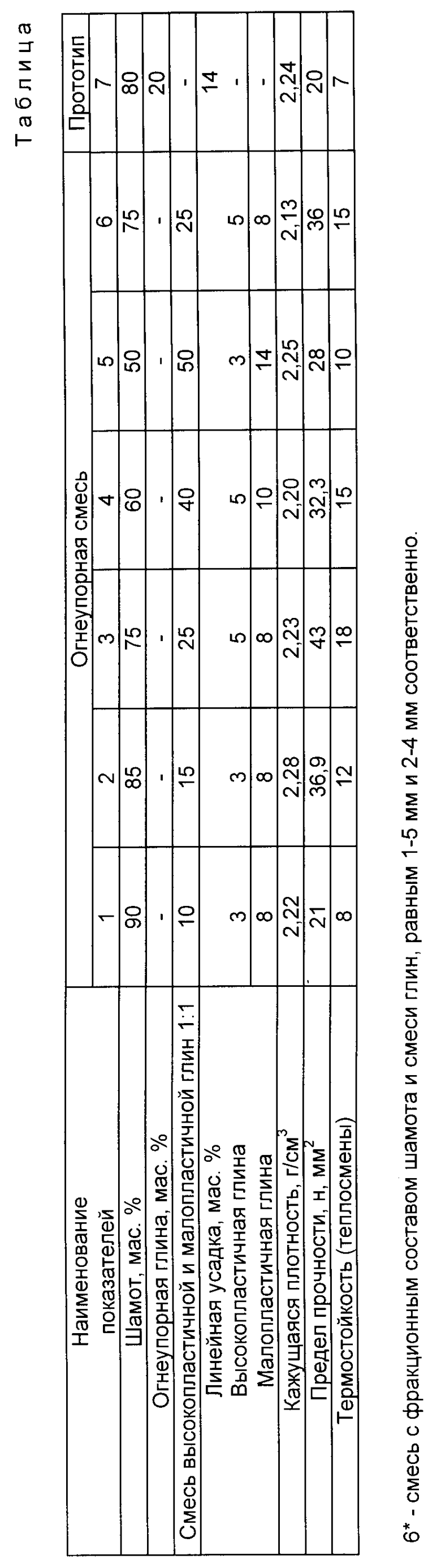

В таблице приведены основные качественные показатели известной и предлагаемой массы.

Использование огнеупорной массы по изобретению позволяет повысить термостойкость и прочность в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| ОГНЕУПОРНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ СОЕДИНЕНИЯ ОГНЕУПОРНЫХ ЭЛЕМЕНТОВ | 2017 |

|

RU2685301C1 |

| Способ производства огнеупоров | 1948 |

|

SU76589A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

Использование : при футеровке ковшей для стали и чугуна, при шамотной кладке нагревательных печей, сушил, сборке литниковых систем и сифонного припаса. Огнеупорная масса содержит шамот и связующее в виде смесей высокопластичной и малопластичной глин в соотношении шамот 80 мас.%, смесь огнеупорных глин - остальное. Соотношение высокопластичной и малопластичной глин составляет 1: 1. В качестве связующего используют смесь каолиновой глины с линейной усадкой менее 5% и сланцевой глины с линейной усадкой более 8%. Используют шамот фракции не более 3 мм и глины фракции не более 2 мм. Огнеупорная масса позволяет повысить теплостойкость и прочность изготовленных из нее изделий в 2 раза. 2 з. п. ф-лы, 1 табл.

Шамот - 60 - 85

Связующее - Остальное

2. Масса по п.1, отличающаяся тем, что связующее содержит в качестве высокопластичной глины каолиновую глину с коэффициентом линейной усадки при обжиге менее 5% и в качестве малопластичной глины - сланцевую глину с коэффициентом линейной усадки при обжиге более 8%.

| Кузелев М.Я | |||

| и др | |||

| Справочник рабочего-литейщика | |||

| - М | |||

| - Свердловск: Машгиз, 1961, с.34. |

Авторы

Даты

1998-05-10—Публикация

1997-07-14—Подача