Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении шамотных (муллитокремнеземистых) огнеупоров различного назначения, в частности для футеровки элементов доменных печей, сталеразливочных ковшей и др. агрегатов, методом полусухого прессования с использованием глин.

В связи с общей интенсификацией процессов выплавки стали в конвертерах; увеличения в сортаменте выпускаемой стали, доли низколегированных и легированных сталей, переноса доводки металла из конвертеров в сталеразливочные ковши, требования к стойкости огнеупорных футеровок непрерывно повышаются. Например, конвертерный способ выплавки стали, "доводка" стали в ковше, применение машин непрерывного литья заготовок (МНЛЗ) приводят к увеличению времени пребывания металла в ковше, повышает содержание закиси железа в конечном шлаке и, в конечном итоге, снижает срок службы огнеупоров на 30-40%. В среднем, стойкость футеровки шлаковых поясов сталеразливочных ковшей составляет до 13-14, а в отдельные периоды до 8-11 плавок при средней стойкости футеровки стен - 18-20 плавок. Это приводит к тому, что в течение кампании обычно производится полная замена кладки шлаковых поясов. Увеличение количества горячих ремонтов шлаковых поясов сталеразливочных ковшей приводит к снижению общей стойкости футеровки и увеличению расхода на футеровку огнеупорных изделий и материалов (на 0,3-0,5 кг на 1 т стали).

Для футеровки сталь ковшей, работающих на МНЛЗ, применяются высокоогнеупорные материалы, в том числе высокоглиноземистого состава. По сравнению с шамотными, высокоглиноземистые огнеупоры отличаются большим содержанием муллита, меньшим количеством стеклофазы, более высокой температурой размягчения. За счет этого высокоглиноземистые огнеупоры применяются в тех случаях, когда условия службы для шамотных огнеупоров становятся тяжелыми. Производство высокоглиноземистых огнеупоров основано на искусственном сырье (технический глинозем, электрокорунд) и естественном сырье - горных породах, содержащих высокий процент оксида алюминия. Главным условием применения естественного сырья является его существенно меньшая стоимость по сравнению с техническим глиноземом и электроплавленным корундом, получаемых по сложной и дорогой технологии.

С физико-химической точки зрения, преимущество естественных глиноземистых материалов как сырья для производства огнеупоров заключается в том, что содержащаяся в них окись алюминия более активна в процессе термической обработки, поскольку она (за исключением редко встречающегося природного корунда) входит в состав тех или иных соединений (силикатов, гидратов и д.р.), препятствующих изменению кристаллической решетки при нагревании.

Проведенными исследованиями установлено, что аркалыкская глина, относящаяся к малопластичным глинам (число пластичности менее 15 единиц по Аттербергу), отличается сравнительно малым содержанием примесей и пригодна для производства высокоглиноземистых огнеупоров. По существу эта глина является полиминеральным сырьем, характеризуется низкой пластичностью и имеет в своем составе такие основные фазы, как каолинит, гидрагилит, галлиуазит, а также высокое - до 8% содержание флюсирующих оксидов.

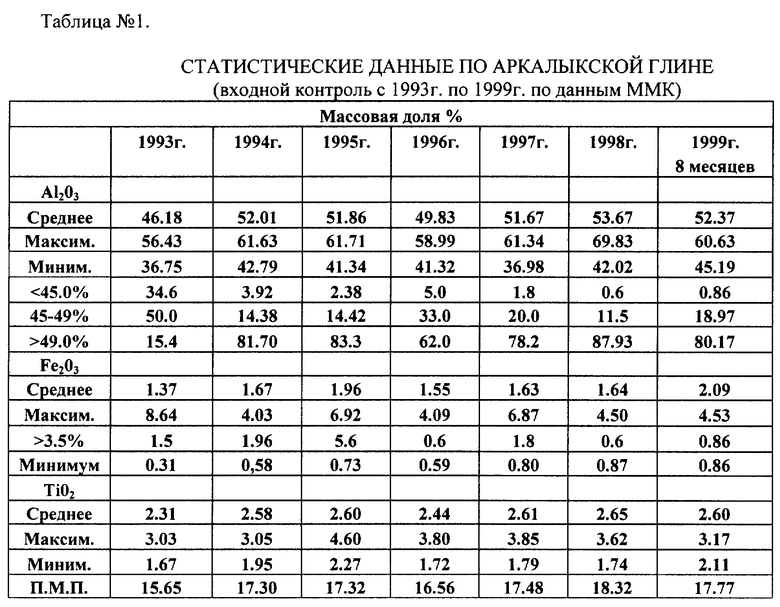

Состав аркалыкской глины приводится в таблице 1.

Повышение стойкости футеровки может быть осуществлено также за счет выбора рациональных режимов приготовления массы, прессования и термообработки готовых изделий. В частности, режимы, способствующие воздухоудалению, а также режимы, способствующие растворению воздуха (в виде мельчайших пузырьков) при смешении и прессовании массы, снижают образование в готовых огнеупорах открытой пористости, уменьшающей их плотность и коррозионноустойчивость, см. статью B.С. Бакунина и др., "Перспективы повышения воспроизводимости структуры и свойств керамики", см. журнал "Огнеупоры и техническая керамика", Москва, "Интермет инжиниринг" N 2, 1998 г., с.16-21.

Известен огнеупорный материал (шихта) для изготовления огнеупорных изделий, применяющихся для изготовления огнеупорных футеровок тепловых агрегатов, работающих в условиях прямого воздействия расплавленных металла и шлака, элементов доменных печей, сталеразливочных ковшей и др. агрегатов. Известная шихта состоит на 70 - 95% минимум одного компонента из группы: глинозем, боксит и огнеупорная глина, а также 5-30% карбида кремния.

При изготовлении огнеупорных изделий из этой шихты, компоненты первой группы переходят в стекловидное состояние при нагреве до 1150oC, см., Кайнарский И. С. и др. Карборундовые огнеупоры. Металлургиздат, Харьков, 1963, с.87.

Недостатком этой шихты является большая усадка компонентов первой группы на контакте с гладкими плоскостями зерен карбида кремния при обжиге, обуславливающая образование трещиноватой структуры и повышенной газопроницаемости (выше 10 мкм) с низким показателем шлако- и абразивоустойчивости.

Известна также шихта и способ приготовления огнеупоров, включающая, мас. %: шамот 68-74; карбид кремния 10-20; огнеупорную глину 12-16, см., А.С. СССР N 1794930, М. кл. 04 В 33/22, 1993 г.

Шихту для прессования изделий готовят в следующей последовательности: вначале перемешивают шамот фракции 0,01-3 мм и карбид кремния в виде зерен, фракции 0,01-0,5 мм. Затем смесь увлажняют глинистым шликером плотностью 1,2 г/см3 до влажности 4,5-5,5% и добавляют огнеупорную глину фракции 0,01-0,1 мм и после перемешивания до гомогенного состояния и прессования при давлении 70 Н/мм2 производят обжиг полученных изделий при температуре 1350oC в воздушной среде.

Однако, огнеупорные изделия из этой шихты имеют недостаточную шлако- и абразивоустойчивость.

В части, касающейся шихты, прототипом изобретения является огнеупорная композиция (шихта для огнеупоров), содержащая, мас.%: золу-унос тугоплавкую, ультракислую со сферической формой зерен с содержанием Fe2O3 не более 5% 10-80, огнеупорную глину 11-60; шамот остальное до 100. В качестве пластификатора используется лигносульфонат в количестве 0,1-1,0% от массы огнеупорной композиции (сверх 100%). Огнеупорные изделия из этой композиции изготавливают формированием изделий, с последующей сушкой и обжигом при температуре 1200-1380oC, см. патент Р.Ф. N 2081089, М. кл. C 04 B 33/22, 1997 г.

Однако, эта шихта не обладает необходимой пластичностью, ухудшающей ее прессуемость, что приводит к необходимости повышения влажности массы при ее прессовании и увеличению энергозатрат на последующую сушку и обжиг изделий. Кроме того, природное сырье не стабильно по составу, в частности содержание Al2O3 в нем колеблется от 42 до 60 мас.%, что затрудняет получение гарантированных свойств готовых изделий. На качество изделий влияет также то, что при приготовлении формовочной массы в ней остается воздух, содержащийся в шамоте и дополнительно попадающий в массу со шликером и глиной-связкой. При прессовании часть воздуха, содержащаяся в прессовочной массе, в виде относительно крупных глобул запрессовывается и сжимается в порах прессовки (прессуемой массы), частично перераспределяясь по сырцу и растворяясь в жидкой связке. Коэффициент запрессовки воздуха в огнеупоры (отношение воздуха в сырце к объему воздуха в засыпанной массе) достигает 0,7. Давление воздуха в порах составляет до 10 МПа. При этом воздух, выходя из пор при термообработке, образует открытую пористость и перепрессовочные трещины, что резко снижает коррозионноустойчивость огнеупоров. (Подробнее об этом см. Попильский Р.Я. и др. "Прессование порошковых керамических масс". М., Металлургия, 1983 г., с. 176 и Кайнарский И.С. "Процессы технологии огнеупоров". М., Металлургия, 1969 г., с. 352).

Задачей, решаемой изобретением, является повышение стойкости огнеупорной футеровки с использованием малопластичных, например, аркалыкских глин. Дополнительно изобретением решается задача по расширению сырьевой базы алюмосиликатных огнеупоров.

В части, касающейся шихты, решение поставленной задачи осуществлено за счет того, что шихта для производства шамотных изделий, содержащая шамотный порошок, огнеупорную глину и лигносульфонат, согласно изобретению шамотный порошок готовят из малопластичных глин, например, глины аркалыкского состава, при этом шихта дополнительно содержит каустическую соду при следующем содержании компонентов мас.%:

Глина огнеупорная - 17-23

Каустическая сода - 0,2-0,5

Лигносульфонат - 0,1-0,4

Шамот - Остальное

В варианте изобретения шихта дополнительно содержит глинозем, при этом компоненты взяты в соотношении, мас.%:

Глина огнеупорная - 17-23

Глинозем - 5-20

Каустическая сода - 0,2-0,5

Лигносульфонат - 0,1-0,4

Шамот - Остальное

Кроме того, в шихту дополнительно вводят пыль из системы газоочистки печей обжига шамота в количестве 3-16% от массы шихты.

В части, касающейся способа изготовления огнеупорных изделий, за прототип изобретения принят способ изготовления алюмосиликатных огнеупорных изделий методом полусухого прессования с использованием малопластичных и сухарных глин, см. описание изобретения к заявке N94012310, М.кл. C 04 B 33/22, 94 г.

Согласно прототипу при изготовлении алюмосиликатных огнеупорных изделий приготовление массы ведут путем увлажнения отощителя глиняным шликером с последующим смешением с глиной-связкой, прессование изделий ведут при удельном давлении 90 МПа, после сушки обжиг изделий ведут при температуре 1280oС.

Недостатком прототипа является то, что при прессовании воздух, содержащийся в прессовочной массе, не успевает удаляться, что при обжиге изделий приводит к появлению перепрессовочных трещин.

Технической задачей, решаемой изобретением в части, касающейся способа изготовления огнеупорных изделий, является повышение качества огнеупоров, изготавливаемых из малопластичных глин.

Решение поставленной задачи осуществлено за счет того, что способ, включающий приготовление шихты по п.1, 2 или 3, увлажнением смеси глиняным шликером плотностью 1,4-1,6 г/см3, последующее смешение с глиной-связкой, прессование изделий, их сушку и обжиг, согласно изобретению, прессование изделий осуществляют с остановкой пресса в положении максимального приложения усилия прессования к формовочной массе с выдержкой в этом положении в течение 3-4 с, при этом обжиг кирпича сырца осуществляют при температуре 1380-1450oC в течение 40-64 часов до образования в изделиях не менее 55 мас.% муллита (3 Al2O3 • 2 SiO2).

Осуществление изобретения поясняется нижеприведенными примерами.

Производят обжиг малопластичных глин, например аркалыкской глины. Величина водопоглощения шамота после обжига должна составлять не более 4%, с кажущейся плотностью не менее 2,45 г/см3. Затем производят помол кускового шамота на шаровой мельнице. Зерновой состав шамота после помола должен составлять, массовая доля, %:

Остаток на сите с сеткой N2 - 6-12

Проход через сито с сеткой N05 - 35-39

Проход через сито с сеткой N0088 - Не менее 15

Фракционный состав шамота - 0,1-3 мм

Затворение порошка шамота производится глиняным шликером с добавкой каустической соды (в качестве разжижителя) и лигносульфоната при соотношении компонентов (на сухое вещество): каустическая сода 0,2 - 0,5%; лигносульфонат 0,1 - 0,4%.

Время приготовления шликера не менее 30 мин, температура шликера до 70oC.

Составление и перемешивание массы осуществляют в центробежных смесительных бегунах, при подаче на них сначала шамота, а затем шликера (продолжительность смешивания - не менее 1 мин). После этого, на бегун с увлажненным шамотом подают молотую глину-связку с глиноземом (глинозем и глину предварительно подвергают совместному помолу на дезинтеграторе) и производят перемешивание массы в течение не менее 5 мин. Массовая доля влаги в массе составляет 5,5-7,0%. В варианте изобретения производят подачу только глины с той же влажностью.

Установлено, что увлажнение отощителя шликером плотностью 1,4-1,6 г/см3 приводит к быстрой (в течение 1.5-2 мин) грануляции отощителя в смесителе. При подаче в смеситель глины-связки и их перемешивании, образовавшиеся гранулы отощителя взаимодействуют с частицами глины-связки, при этом создаются условия, облегчающие разрушение гранулами отощителя структуры частиц глины-связки и высвобождение содержащегося в ее частицах воздуха. Перемешивание массы в течение не менее 4-6 мин способствует обволакиванию гранул шамота частицами глины-связки, а также миграции высвобождающегося воздуха к поверхности и его удалению из перемешиваемой массы. Это снижает образование перепрессовочных трещин в полуфабрикатах.

Использование шликера с плотностью менее 1,4 и более 1,6 г/см3 не позволяет получить гомогенную массу, так как смесь не обладает необходимой пластичностью, что приводит к резкому ухудшению условий растворения в массе воздуха. При прессовании такой массы (плотность шликера менее 1,4 г/см3 и более 1,6 г/см3) образуются перепрессовочные трещины.

После смешения готовую массу подают в питатель пресса. Прессование массы осуществляют с остановкой хода пуансона в положении максимального приложения усилия прессования к формовочной массе и выдержкой в этом положении в течение 3-4 сек. Этим достигается растворение воздуха в виде мельчайших пузырьков в прессуемой массе и снижение за счет этого возможности образования перепрессовочных трещин, поскольку при обжиге выход воздуха из массы затруднен. Экспериментально установлено, что данная технология изготовки формовочной массы и режим прессования снижает брак изделий по трещинам на 5-8%.

В варианте изобретения, в шихту дополнительно вводят пыль из электрофильтров вращающихся печей обжига шамота в количестве 3-16% от массы шихты. При приготовлении полуфабрикатов из указанной шихты, приготовление массы производят аналогично вышеописанному, путем увлажнения отощителя глиняным шликером с последующим смешением с глиной-связкой. Увлажнение отощителя производят шликером плотностью 1,4-1,6 г/см3.

Получаемая шихта имеет однородный состав и не растрескивается при прессовании.

В процессе высокотемпературного обжига, введенная в шихту пыль из системы газоочистки вращающихся печей, вследствие частичной ее дегидратации, спекается менее интенсивно, за счет чего достигается стабилизация пористости и повышение термостойкости изделий. Готовые изделия имеют стабильные пределы заданной пористости и термостойкости. Использование пыли позволяет утилизировать отходы производства.

Пример. Пыль из системы газоочистки вращающихся печей для обжига шамота включает следующие компоненты, мас.%: Al2O3 - 37-49; TiO2 - 1,4-5,5; Fe2O3 - 1,6-3,7; SiO2 остальное; влажность - менее 1%.

Зерновой состав: проход через сито 4900 отв/см2 - 59-91%;

проход через сито 0,5 мм - 100%;

остаток на сите 4900 отв/см2 - 9,50-41,0%.

В качестве отощителя использовали шамот из глины аркалыкской состава (см. выше). В качестве связки использовали берлинскую глину. В составе берлинской глины содержится, мас.%: Al2O3 35-37; Fe2O3 1,5-3,0; TiO2 1-2,0.

Шамот, пыль из системы газоочистки печей для обжига шамота, глинозем и глину-связку в заданном соотношении смешивали в смесителе и прессовали полуфабрикаты с удельным давлением 115 Н/мм2.

После прессования кирпич-сырец подают на сушку и обжиг. Сушка и обжиг производится в туннельных печах. Сушку кирпича-сырца ведут в течение 16-22 часов при температуре 70-90oC. Обжиг кирпича производят в течение 40-64 часов при температуре в зоне обжига 1380-1450oC. Режим обжига определяется скоростью подачи вагонов в печь, которая колеблется от 15 до 24 в сутки. При снижении скорости подачи снижают температуру в зоне обжига. Высокая степень муллитизации достигается за счет продолжительности нахождения кирпича в зоне обжига.

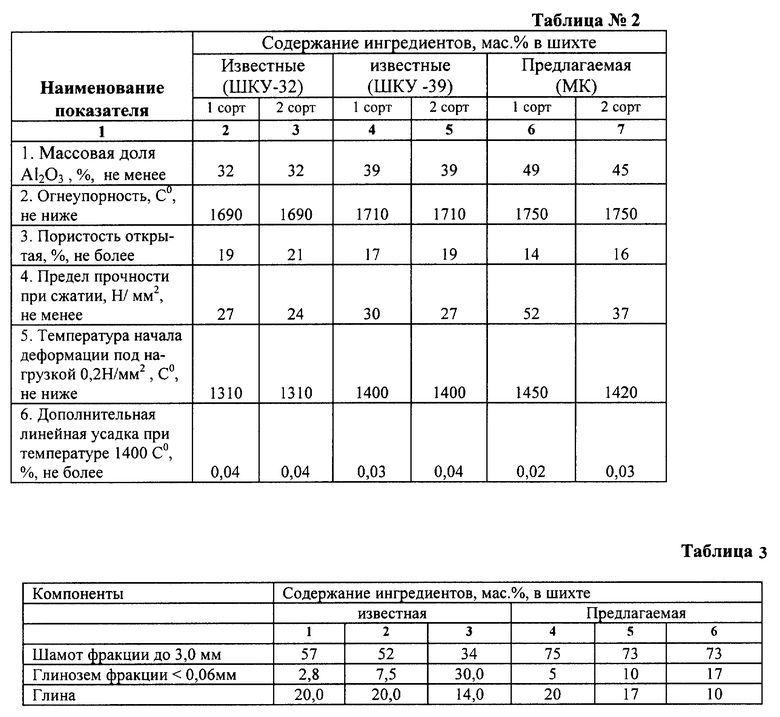

Состав шихты и свойства изделий (в сопоставлении с ранее применяющимися на ММК изделиями) приведены в таблице 2.

Состав шихты и свойства изделий приведены в таблице 3.

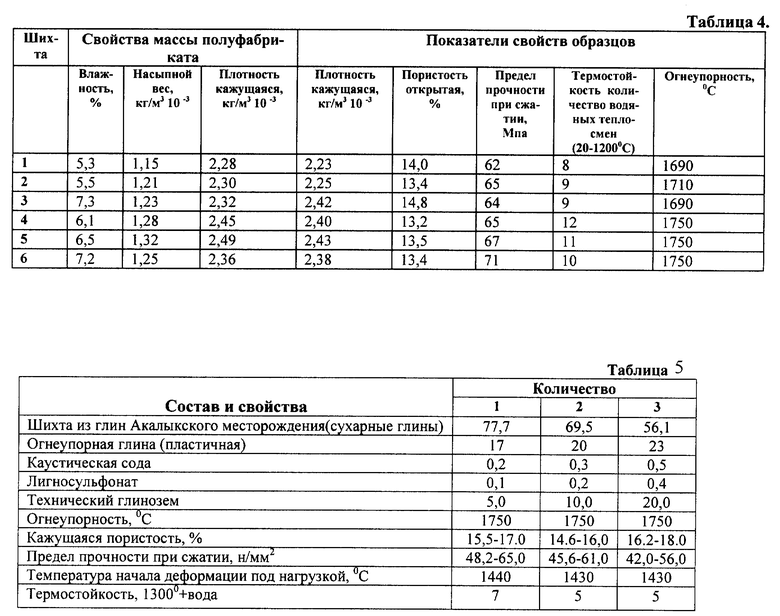

В таблице 4 приведены сведения о составе шихты и свойствах образцов.

Сведения о составе предлагаемой композиции приведены в таблице 5.

Из таблицы 5 следует, что использование предлагаемой композиции с указанным соотношением компонентов для изготовления огнеупоров позволяет получать муллитокремнеземистые изделия с высокими механическими и термическими свойствами при низкой пористости. Достижению высокой плотности изделий способствуют пластифицирующие свойства добавок к формовочной массе, а также прессование изделий с остановкой пресса при максимальном приложении усилия и задержкой в этом положении в течение 3-4 сек. При обжиге достигается высокая степень (до 55-60% содержания 3Al2O3 • 2SiO2) муллитизации. Полученные свойства огнеупоров определяют их высокую стойкость в сталеразливочных ковшах кислородно-конвертерного цеха, стойкость которых составляет 20-25 плавок.

Из приведенных примеров ясно, что предложенное изобретение за счет режимов обработки, учитывающих особенности поведения воздуха в смеси на стадиях ее подготовки для прессования и при прессовании полуфабрикатов изделий, обеспечивает получение качественных полуфабрикатов. При этом предложенные режимы сушки и обжига изделий также способствуют получению качественных алюмосиликатных огнеупоров из малопластичных глин.

Наряду с расширением сырьевой базы (в том числе и утилизации отходов производства), предложенное изобретение позволяет уменьшить энергопотребление за счет меньшего потребления энергии при подготовке глины, предназначенной для приготовления шликера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Способ производства шамотных изделий для сифонной разливки стали | 1990 |

|

SU1818318A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Шихта для изготовления шамотных изделий | 1986 |

|

SU1416473A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении шамотных (муллитокремнеземистых) огнеупоров различного назначения, в частности для футеровки элементов доменных печей, сталеразливочных ковшей и др. агрегатов методом полусухого прессования с использованием глин. Шихта для производства шамотных изделий включает шамотный порошок из малопластичных глин, например глины аркалыкского состава, при этом шихта дополнительно содержит каустическую соду при следующем соотношении компонентов, мас. %: глина огнеупорная 17 - 23; каустическая сода 0,2 - 0,5; лигносульфонат 0,1 - 0,4; шамот остальное. В вариантах осуществления изобретения шихта может дополнительно содержать глинозем. Кроме того, в шихту может быть дополнительно введена пыль из электрофильтров вращающихся печей обжига шамота в количестве 3 - 16% от массы шихты. Способ изготовления огнеупорных изделий включает приготовление указанной шихты с увлажнением смеси глиняным шликером, плотностью 1,4 - 1,6 г/см3 с последующим смещением с глиной-связкой, прессование изделий, их сушку и обжиг. Прессование массы ведут с задержкой (пауза) на 3 - 4 с хода пуансона пресса в положении максимального приложения усилия прессования к формовочной массе. Обжиг сырца осуществляют при 1400 - 1450oC в течение 6 - 12 ч (в зависимости от скорости прохождения вагонов по печи) до образования в готовых изделиях не менее 55 мас. % муллита (3Al2O3 • 2SiO2). Изобретение позволяет повысить стойкость огнеупорной футеровки с использованием малопластичных, например аркалакских, глин и расширить сырьевую базу алюмосиликатных огнеупоров. 2 с. и 3 з.п.ф-лы, 5 табл.

Огнеупорная глина - 17 - 23

Каустическая сода - 0,2 - 0,5

Лигносульфонат - 0,1 - 0,4

Шамот - Остальное

2. Шихта по п. 1, отличающаяся тем, что шихта дополнительно содержит глинозем, при этом компоненты взяты в соотношении, мас.%:

Огнеупорная глина - 17 - 23

Глинозем - 5 - 20

Каустическая сода - 0,2 - 0,5

Лигносульфонат - 0,1 - 0,4

Шамот - Остальное

3. Шихта по п.1, отличающаяся тем, что в шихту дополнительно вводят пыль из системы газоочистки печей обжига шамота в количестве 3 - 16% от массы шихты.

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| RU 94012310 A1, 27.11.1995 | |||

| Огнеупорная масса | 1983 |

|

SU1131849A1 |

| Огнеупорная масса | 1982 |

|

SU1135733A1 |

| Шихта для изготовления огнеупоров | 1988 |

|

SU1655949A1 |

| Капсельная масса | 1990 |

|

SU1738794A1 |

| Способ изготовления многошамотных изделий | 1936 |

|

SU51426A1 |

| GB 1547123 A, 14.08.1968 | |||

| СТРЕЛОВ К.К | |||

| и др | |||

| Технология огнеупоров | |||

| - М.: Металлургия, 1988, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

Авторы

Даты

2000-05-10—Публикация

1998-08-11—Подача