Изобретение относится к огнеупорным формованным изделиям, а именно муллитокремнеземистым огнеупорам, устойчивым к воздействию агрессивных сред в футеровках высокотемпературных агрегатов, в частности, для кладки печей обжига анодов в алюминиевой промышленности.

Обжиг анодов, используемых для производства алюминия путем электролиза, одна из ответственных операций, влияющих на их качество. Для обжига применяются кольцевые печи открытого типа, обычно с двумя продольными галереями, общая длина которых может быть более сотни метров и которые содержат последовательность камер, отделенных друг от друга поперечными полыми стенками. Галереи сообщаются на их продольных концах при помощи извилистых дымоходов, которые позволяют передавать газы из одной галереи в другую. Каждая камера имеет простенки, которые образуют ячейки для обжига анодов, причем аноды погружены в углеродную засыпку. Под печи изготавливают из огнеупорного бетона, а простенки камер выполняют из муллитокремнеземистых изделий. На огнеупоры, используемые для футеровки печи, воздействуют следующие неблагоприятные факторы: воздействие натрий-фторидных испарений от криолита, содержащего в анодных огарках, входящих в состав анодной массы в количестве от 5 до 20% и восстановительной среды (углеродная засыпка и продукты ее окисления), высокая температура в камере обжига (около 1300°С), циклические термические нагрузки, в сочетании с перепадом температур по толщине простенка, высокая механическая нагрузка за счет большого размера основных элементов конструкции печи (обогреваемых простенков). В связи с этим основными техническими требованиями, предъявляемыми к муллитокремнеземистым огнеупорам, являются: низкая открытая пористость, достаточный предел прочности и термостойкость.

Из уровня техники известна шихта для производства огнеупоров, содержащая, мас. %: огнеупорную глину 11-60, золу-унос тугоплавкую, ультракислую со сферической формой зерен с содержанием Fe2O3 не более 5% 10-80, шамот остальное до 100. Огнеупорная композиция дополнительно содержит пластификатор, например лигносульфонат и пластификатор С-3 на основе натриевых солей до 1,0% от массы композиции (сверх 100%). Для изготовления огнеупорных изделий (кирпичей, блоков и др.) указанную композицию смешивают с водой в количестве 3-15% (сверх 100%). Затем формуют изделия, сушат и обжигают при температуре 1200-1380°С (Патент РФ №2081089, С04В 33/22, 10.06.1997).

Указанная композиция для изготовления огнеупорных изделий содержит в качестве сырьевого компонента золу с высоким содержание оксида железа - 5 мас. %, а для огнеупоров, используемых в качестве конструктивных элементов печей обжига анодов желательно, чтобы содержание оксида железа было менее 2,0 мас. %. Масса для производства огнеупоров готовится повышенной влажности, что приводит к появлению трещин в процессе термообработки изделий. Указанный огнеупор имеет недостаточный предел прочности при сжатии и, кроме того, повышенное значение газопроницаемости.

Наиболее близким аналогом к изобретению является шихта для производства огнеупорных муллитокремнеземистых изделий на основе аркалыкских глин и глинозема (Патент RU №2148566, С04В 33/22, 11.08.1998). Пористость образцов 14-18%, предел прочности 42-65 Н/мм2, а температура деформации под нагрузкой 1430-1440°С. Шихта для производства указанных огнеупоров содержит, мас.%: огнеупорную глину 17-23, глинозем 5-20, каустическую соду 0,2-0,5, лигносульфонат 0,1-0,4, остальное - шамотный порошок, полученный обжигом малопластичных аркалыкских глин. Недостатки прототипа: повышенные значения открытой пористости (15-18%) и недостаточный предел прочности (42-56 Н/мм2), являющиеся следствием применяемых вещественного и зернового составов массы, а также выбора режима прессования. Для затворения порошка шамота из малопластичных аркалыкских глин, помимо глиняного шликера дополнительно используют добавку каустической соды в качестве разжижающего компонента и лигносульфонат для достижения достаточной пластичности массы.

Задачей, решаемой изобретением, является расширение арсенала технических средств, т.е. получение муллитокремнеземистого огнеупора с невысокой себестоимостью, с низкой открытой пористостью, обладающего достаточной прочностью. Это, в свою очередь, позволяет использовать указанные изделия в печах обжига анодов, где необходимо, чтобы изделия обладали устойчивостью к воздействию восстановительной среды, щелочей и криолита. Кроме того, при производстве муллитокремнеземистых изделий в качестве связки используется недорогая полукислая огнеупорная глина.

Решение задачи достигается за счет того, что шихта для изготовления муллитокремнеземистого огнеупора содержит в качестве зернистой составляющей муллитокорундовый шамот с содержанием Al2О3 более 80 мас. %, Fe2O3 не более 2%, с водопоглощением 2-6%, полученный путем обжига брикета при 1600-1700°С, и каолиновый шамот с содержанием Al2O3 более 40 мас. %, Fe2O3 не более 1,5 с водопоглощением не более 3,5%, полученный путем обжига каолина при 1500-1600°С. В качестве связки используется полукислая огнеупорная глина, содержащая, мас. %: Al2O3 20-28, SiO2 62-70, Fe2O3 1,4-1,8, Na2O 0,2-0,5, K2O 1,4-2,0. Соотношение компонентов в шихте, мас. %: муллитокорундовый шамот 30-40, каолиновый шамот 35-40 и связка 24-35.

Муллитокорундовый шамот производится путем брикетирования смеси тонкомолотых глины огнеупорной Иксинского месторождения с содержанием Al2O3 не менее 69%, Fe2O3 не более 3,0%, TiO2 не более 4,2%, CaO до 0,3%, MgO 0,1-0,35%, Na2O не более 0,2, Ka2O не более 0,4, Cr2O3 0,94-1,01, SiO2 не более 22%, изменение массы при прокаливании не более 22%, и глинозема технического марок Г-00, Г-0, Г-1, Г-2, взятых в соотношении 1:1 - 1:1,5, с последующим высокотемпературным обжигом (1600-1700°С) брикета до водопоглощения 2-6,0%. С целью экономии дорогостоящего технического глинозема муллитокорундовый шамот может быть получен из боксита (Гайаны), содержащего Al2O3 не менее 58%, Fe2O3 не более 1,3%, TiO2 не более 3,0%, CaO не более 0,3%, SiO2 не более 10%, изменение массы при прокаливании 28,5-33%, путем обжига боксита при температуре 1650-1700°С до водопоглощения не более 5%. Водопоглощение шамота в указанных пределах отражает степень завершенности процессов фазообразования и спекания материала. При повторном обжиге (при обжиге сырца) сам шамот не изменяет плотности, объемопостоянства и не меняет фазового состава. Фазовый состав полученного муллитокорундового шамота следующий: корунд 40-46%, муллит 30-35%, тиалит 2-4%, стеклофаза - остальное.

Обжиг каолина с содержанием Al2O3 более 40 мас. %, Fe2O3 не более 1,5 мас. % на шамот производится во вращающихся печах при температуре 1500-1600°С до водопоглощения не более 3,5%.

Каолины - осадочные горные породы, состоящие в основном из каолинита и кварца с добавками примесей в виде полевых шпатов, слюды, лимонита, рутила, циркона и других минералов. В процессе обжига каолинит разлагается на муллит и свободный кремнезем, который, спекаясь с другими примесями, образует кремнеземистое стекло. С повышением температуры обжига процесс растворения кристаллов свободного кварца ускоряется. Очень важно, чтобы процесс спекания материала был завершен и свободный кварц растворился в кремнеземистом стекле. О завершении процесса спекания свидетельствует показатель водопоглощения, в данном случае водопоглощение должно быть не более 3,5%. При больших значениях водопоглощения процесс спекания не закончен и свободный кварц не полностью растворился в кремнеземистом стекле, и в процессе охлаждения перейдет из α-формы в β-форму или другие полиморфные формы кремнезема с повышением пористости материала, что является нежелательным фактором для указанного огнеупора. Кроме того, наличие свободного кремнезема будет способствовать его интенсивному газовыделению в процессе эксплуатации.

Известно, что в процессе обжига анодов на футеровку печей воздействуют следующие основные реагенты: оксид углерода (II), образующийся в результате окисления углерода из коксовой засыпки и пары фторида натрия из криолитовой пропитки анодных огарков. Указанные химические процессы описываются известными уравнениями реакций:

2СО=С(тв)+СО2↑ (реакция Белла-Будуара);

С+SiО2=SiO↑+СО↑ - удаление SiО2 из огнеупорного материала;

6NaF+9SiО2+2Al2О3=3NaAlSi3О8(альбит)+Na3AlF6;

Na3AlF6+4SiО2=NaAlSi3О8(альбит)+Na2SiF6.

Катализатором в реакции конверсии монооксида углерода на поверхности пор огнеупорного материала является оксид железа, поэтому его содержание в муллитокремнеземистом огнеупоре нормируется и должно быть не более 1,7 мас. %.

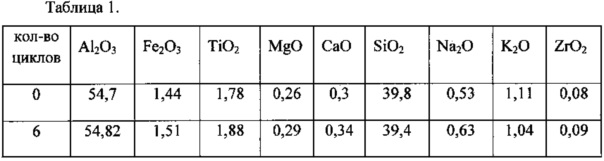

О реальном протекании химических реакций свидетельствуют результаты химического, петрографического, рентгенофазового анализов образцов заявляемых муллитокремнеземистых изделий, выполненных заявителем.

После 6 циклов использования в химическом составе этих образцов наблюдаются минимальное снижение содержания SiO2 с 39,8 до 39,4 мас. % и небольшое увеличение содержания Na2O с 0,53 до 0,63 мас. %. Поглощение оксида натрия происходит за счет связывания его алюмосиликатом в альбит. Результаты для заявляемых муллитокремнеземистых изделий представлены в таблице 1.

На фиг. 1 образец имеет плотную структуру с округлыми замкнутыми порами. Видны равномерно расположенные зерна шамота в связующей массе.

Происходят изменения и фазового состава, а именно наблюдаются увеличение стеклофазы с 23-28 до 28-34 и снижение фазы кристобалита с 16-18 до 11-13, а также небольшое увеличение корунда с 11-12 до 12-13. Увеличение стеклофазы в огнеупорном материале происходит за счет жидкофазного спекания, являющегося результатом взаимодействия плавней - паров фторида натрия от криолита - с огнеупором.

Изменения, представленные выше, являются незначительными и не ухудшают основную функцию материала. Скорость изменений мала и позволяет увеличить срок службы изделий на 20-25% за счет высокой плотности и низкой пористости.

Заявителем представлен оптимальный состав шихты: муллитокорундовый шамот 30-40 мас. %, каолиновый шамот 35-40 мас. %, огнеупорная глина 24-35 мас. %.

Пределы содержания компонентов определены опытным путем. Содержание муллитокорундового шамота в количестве 30-40 мас. % и каолинового 35-40 мас. % обеспечивает получение муллитокремнеземистых изделий с содержанием Al2O3 не менее 50 мас. % и Fe2О3 не более 1,7 мас. %. Данное соотношение шамотов следует считать оптимальным, т.к. увеличение доли муллитокорундового шамота сверх указанного предела ведет к снижению щелочеустойчивости (криолитоустойчивости) и росту себестоимости огнеупора, а увеличение доли каолинового шамота сверх указанного предела ведет к интенсификации высокотемпературных реакций с участием SiO2 и, соответственно, к снижению технического ресурса огнеупора. Использование полукислой огнеупорной глины, содержащей, мас. %: Al2O3 20-28, SiO2 62-70, Fe2О3 1,4-1,8, Na2O 0,2-0,5, K2O 1,4-2,0, в качестве связки обеспечивает полное заполнение пустот между частицами шамота. Применяемая для производства муллитокремнеземистых изделий глина обладает достаточной пластичностью.

Шихта указанного огнеупора характеризуется непрерывным зерновым составом шамота. Шамот используется фр. 3-0 мм. Тонкомолотая составляющая отощителя (фр. менее 0,5 мм) при смешивании с глиной создает более плотную структуру сырца, при этом уменьшает огневую усадку глины. Связующий компонент шихты - огнеупорная глина с высокой дисперсностью, играет роль тончайших фракций шамота, что способствует более плотной упаковке.

При использовании указанного вещественного состава, за счет правильного подбора гранулометрического состава, а также режима прессования, получается муллитокремнеземистый огнеупор, обладающий низкой открытой пористостью (10-14%).

Известно, что полусухие массы с содержанием шамота до 60% прессуют при давлении 20,0-40,0 МПа, многошамотные - при давлении до 80,0-100,0 МПа. С увеличением давления пористость изделия уменьшается, но при больших удельных давлениях возникает анизотропия пор.

Плотность сырца зависит не только от величины давления, но и от времени выдержки при максимальном давлении и от скорости нарастания давления. В этом отношении преимущество имеют гидравлические прессы с продолжительностью прессования 5-10 сек. Справочник под редакцией И.Д. Кащеева, книга 1 «Производство огнеупоров». М., ИНТЕРМЕТ ИНЖИНИРИНГ, 2000 г., стр. 173.

Прототипом к изобретению, относящемуся к способу изготовления, является способ приготовления огнеупора (Патент RU №2148566, С04В 33/22, 11.08.1998). Массу готовили с использованием шамота из малопластичных аркалыкских глин, который затворяли глиняным шликером с добавкой каустической соды и лигносульфоната. Глинозем вводили в шихту в количестве 5-20 масс. % вместе со связующей глиной, причем глинозем и огнеупорную глину предварительно подвергали совместному помолу в дезинтеграторе. В смесительные бегуны сначала подавали шамот, затем шликер и перемешивали в течение минуты. После этого подавали молотые глину-связку с глиноземом и перемешивали. Влажность массы 5,5-7,0%. Прессование массы осуществляли с остановкой хода пуансона при максимальном приложении усилия прессования (удельное давление 115 H/мм2) и выдержкой в течение 3-4 сек. Спрессованный сырец сушили и обжигали в течение 40-64 часов при температуре в зоне обжига 1380-1450°С. Недостатками прототипа являются значительная открытая пористость и низкие значения предела прочности, а также значительные энергозатраты на обжиг. Температура обжига на 100-150°С выше, чем температура обжига предлагаемого огнеупора.

Задачей, решаемой изобретением, относящейся к способу изготовления муллитокремнеземистых изделий, является расширение арсенала технических средств, получение огнеупора с низкой открытой пористостью (10-14%) и достаточной прочностью (более 60 Н/мм2).

Для получения плотных и прочных изделий необходимо правильно подобрать зерновой состав шихты. Важная роль отводится тонкозернистой составляющей шамота, которая при смешивании с глиной способствует более плотному сцеплению крупных зерен шамота, при этом уменьшает усадку глины. Но один зерновой состав еще не обеспечивает получение плотных прессовок.

В результате прессования увеличивается контактная поверхность между частицами и их сцепление, при прессовании уменьшается пористость, размер крупных пор и увеличивается общая удельная поверхность пор. Поэтому очень важно подобрать такой режим прессования, чтобы сырец имел плотную однородную структуру.

Заявителем разработан способ изготовления муллитокремнеземистого огнеупора, включающий приготовление массы, содержащей молотый шамот, увлажнение шликером, введение огнеупорной глины, перемешивание, прессование, причем режим прессования осуществляли с выпуском воздуха. Первый выпуск воздуха осуществляется после приложения удельного усилия 0,7-1,0 кН/см2, путем поднятия верхнего штампа, затем осуществляется распалубки изделия, т.е. изделие, приподнимается (освобождается) в пресс-форме в течение 3-5 секунд. На этой стадии производства воздух удаляется с верхней и боковых поверхностей изделия. Второй выпуск воздуха происходит после приложения удельного усилия 1,0-1,5 кН/см2 путем поднятия верхнего штампа, и далее осуществляется процесс прессования с приложением удельного усилия 4-6 кН/см2.

Если первоначальное усилие будет установлено менее 0,7 кН/см2, то эффективного удаления воздуха с поверхности изделия не будет. Второй выпуск воздуха производится после приложения удельного усилия 1,0-1,5 кН/см2. Указанные выше значения удельных усилий являются оптимальными для удаления воздуха из сырца и предотвращения его «запрессовывания» внутри изделия, т.к. большое количество воздуха, оставшегося и зажатого в порах сырца, создает давление на стенки пор и приводит к образованию трещин в сырце.

Сушку и последующий обжиг сырца проводят в туннельной печи при температуре 1190-1320°С.

Анализ факторов, воздействующих на огнеупорную футеровку печей открытого типа, применяемых для обжига анодов, привел к необходимости выполнения определенных требований к изделиям. Главные из них: прочность более 50 Н/мм2, достаточная температура начала размягчения - не ниже 1450°С, повышенные объемопостоянство при температуре службы (остаточные изменения линейных размеров при 1400°С - не более 0,4%), термостойкость (не менее 4 теплосмен 1300°С - вода) при низком содержании оксида железа не более 1,7% и низкая открытая пористость (до 14%).

Известно о влиянии на эксплуатационные свойства огнеупоров наличия пор, их размера, формы, характера пор (открытые или закрытые поры). Большая открытая пористость снижает металло- и шлакоустойчивость, если огнеупор используется для футеровки сталеразливочных и промежуточных ковшей, или как в данном изобретении криолитоустойчивость при использовании муллитокремнеземистых изделий в печах обжига анодов, т.к. скорость гетерогенных процессов: реакции газификации кремнезема за счет восстановления сажистым углеродом, отложившимся в порах по реакции Белла-Будуара, а также поглощения паров фторида натрия от криолита, пропорциональна площади поверхности пор.

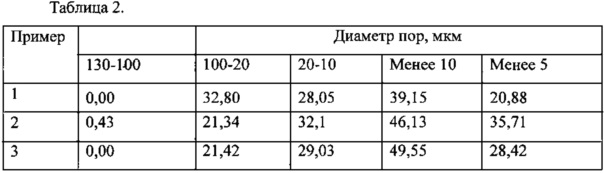

Используя указанный выше вещественный состав, а также способ производства, создан муллитокремнеземистый огнеупор для высокотемпературных агрегатов, преимущественно для печей обжига анодов низкой пористости, изготовленный из шихты согласно п. 1 и способом по п. 3 формулы характеризуется пористой структурой с распределением пор по размерам, %:

Муллитокремнеземистый огнеупор имеет плотную однородную структуру (фиг. 1) с преобладающим размером пор менее 20 мкм, а средний размер пор 11-15 мкм. Усадочные трещины размерами до 50 мкм, образующиеся при спекании связки, создают микротрещиноватую структуру, препятствующую росту трещин, образующихся при циклических термических нагрузках и градиентах температуры при нагреве (охлаждении) простенков печи.

Размеры пор и их распределение по размерам определяли на приборах Pascal (таблица 2). Анализ проводился на обожженных изделиях.

Ниже приведены примеры, которыми не исчерпываются возможности получения муллитокремнеземистого огнеупора в соответствии с данными изобретениями.

Пример 1. Для изготовления муллитокремнеземистых изделий использовали шихту, включающую муллитокорундовый шамот, содержащий Al2O3 81,4 мас. %, Fe2О3 1,11 мас. % с водопоглощением 2,1% и каолиновый шамот, содержащий Al2O3 41,07%, Fe2O3 1,0 мас. % с водопоглощением 3,1% и огнеупорную глину с содержанием, мас. %: Al2O3 24,0, Fe2O3 1,74%, SiO2 64,8%, Na2O 0,3%, K2O 1,28%. Приготовление массы производили в смесителе. Сначала загружали 39 мас.% муллитокорундового шамота и 37 мас. % каолинового шамота, перемешивали, затем увлажняли смесь шликером в количестве 5,5 мас.% с плотностью не менее 1,2 г/см3 на основе Боровичско-Любытинского каолина с добавкой ЛСТ, перемешивали, далее вводили 24 мас. % полукислой огнеупорной глины и проводили перемешивание массы. Общее время приготовления и обработки массы составляет 11 минут. После выгрузки из мешалки масса подвергается обязательной магнитной сепарации электромагнитами. Режим прессования осуществляли с выпуском воздуха. Первый выпуск после приложения удельного усилия 0,7 кН/см2, путем поднятия верхнего штампа, затем распалубка 3 сек после первого выпуска воздуха. Распалубка - изделие приподнимается из преесформы. Второй выпуск воздуха осуществляется после приложения удельного усилия 1 кН/см2, затем прессование при усилии 5 кН/см2. Сушку и обжиг сырца проводили в туннельной печи. Обжиг осуществляли при температуре 1300-1320°С.

Пример 2. Для изготовления муллитокремнеземистых изделий, как в примере 1, использовали шихту, включающую муллитокорундовый шамот, содержащий Al2O3 84,71% и Fe2O3 1,58% с водопоглощением 3,0% и каолиновый шамот, содержащий Al2O3 43,65% и Fe2O3 1,09%, с водопоглощением 2,4% и огнеупорную глину с содержанием, мас.%: Al2O3 27,51, Fe2O3 1,47%, SiO2 62,1%, Na2O 0,4%, K2O 1,4%. Для приготовления массы использовали 35 мас. % муллитокорундового шамота, каолинового шамота 38 мас. % и 27 мас. % огнеупорной глины. Увлажнение смеси шамотов производили шликером в количестве 5,1 мас.% на основе Боровичско-Любытинского каолина с добавкой ЛСТ плотностью 1,24 г/см3. Затем массу подвергали магнитной сепарации. Режим прессования осуществляли с выпуском воздуха: первый выпуск после приложения удельного усилия 0,8 кН/см2, затем распалубка - 4 сек, второй выпуск воздуха после приложения усилия 1,0 кН/см2 и удельное давление прессования 5,1 кН/см2. Сушку и обжиг сырца проводили в туннельной печи. Обжиг осуществляли при температуре 1290-1310°С.

Пример 3. Для изготовления муллитокремнеземистых изделий, как в примере 1, использовали шихту, включающую муллитокорундовый шамот, содержащий Al2O3 87,15% и Fe2О3 менее 1,02% с водопоглощением 4,4% и каолиновый шамот, содержащий Al2O3 44,23% и Fe2О3 1,0%, с водопоглощением 3,4% и огнеупорную глину с содержанием, мас. %: Al2O3 24,33%, Fe2O3 1,65%, SiO2 63,1 %, Na2O 0,1%, K2O 1,2%. Для приготовления массы использовали 30 мас. % муллитокорундового шамота, каолинового шамота 35 мас. % и 35 мас. % огнеупорной глины.

Пример 4. Способ, как в примере 1, отличающийся тем, что режим прессования проводили следующим образом. Первый выпуск после приложения удельного усилия - 0,7 кН/см2, распалубка после первого выпуска воздуха - 4 сек, второй выпуск воздуха после приложения удельного давления 1,1 кН/см2, затем прессование при удельном усилии 4,9 кН/см2.

Пример 5. Способ, как в примере 2, отличающийся тем, что режим прессования проводили следующим образом. Первый выпуск после приложения усилия 1 кН/см2, распалубка после первого выпуска воздуха - 5 сек., второй выпуск воздуха после приложения удельного усилия 1,5 кН/см2, затем прессование при удельном давлении 5,9 кН/см2.

Пример 6. Способ, как в примере 1, отличающийся тем, что режим прессования проводили следующим образом. Первый выпуск после приложения удельного усилия - 0,9 кН/см2, распалубка после первого выпуска воздуха - 5 сек, второй выпуск воздуха после приложения усилия 1,5 кН/см2, затем прессование при удельном усилии 6 кН/см2.

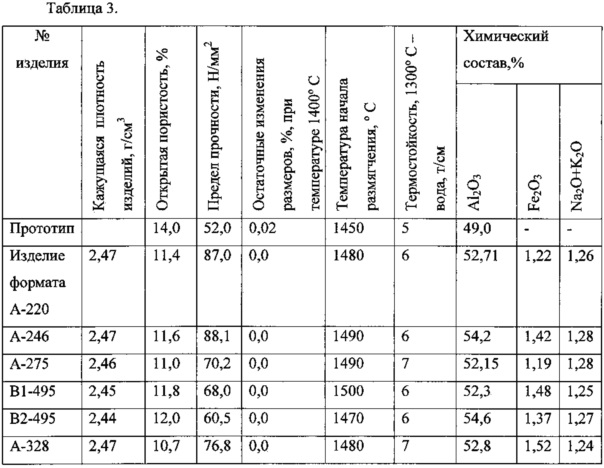

В таблице 3 приведены физико-химические показатели прототипа и муллитокремнеземистых изделий по данному изобретению.

Изделия характеризуются низкой открытой пористостью (менее 14%), высокой прочностью (более 60 Н/мм2), практически нулевым остаточным изменением размеров при 1400°С, высокой температурой начала размягчения (более 1470°С) и термостойкостью 6 и более теплосмен.

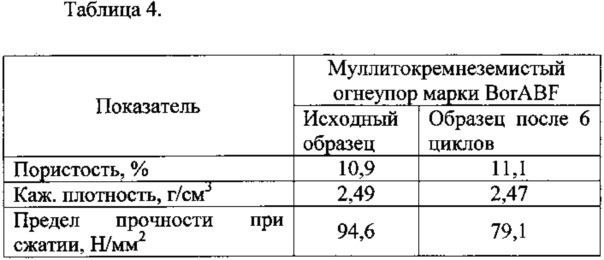

Изменение свойств образцов в службе представлено в таблице 4.

Срок службы муллитокремнеземистых изделий марки BorABF в печах обжига анодов на 20-25% превышает срок службы применяемых в настоящее время изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| МУЛЛИТОКОРУНДОВЫЙ ОГНЕУПОР | 2006 |

|

RU2321571C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

Изобретение относится к муллитокремнеземистым огнеупорам, устойчивым к воздействию агрессивных сред в футеровках высокотемпературных агрегатов, в частности, для кладки печей обжига анодов в алюминиевой промышленности. Шихта для изготовления муллитокремнеземистого огнеупора включает в качестве зернистой составляющей муллитокорундовый шамот с содержанием Al2O3 более 80 мас. %, Fe2О3 не более 2,0 с водопоглощением 2-6,0% и каолиновый шамот с содержанием Al2O3 более 40 мас. %, Fe2О3 не более 1,5 с водопоглощением не более 3,5%, а в качестве связки - полукислую огнеупорную глину, содержащую, мас. %: Al2O3 20-28, SiO2 62-65, Fe2О3 1,4-1,8, Na2O 0,1-0,4, K2О 1,2-1,4 при следующем содержании компонентов, мас. %: муллитокорундовый шамот 30-40; каолиновый шамот 35-40, связка 24-35. Способ изготовления муллитокремнеземистого огнеупора включает приготовление смеси молотых шамотов, увлажнение шликером, введение огнеупорной глины, прессование полученной массы с выпуском воздуха: первый выпуск после приложения удельного усилия 0,7-1,0 кН/см2, распалубку после первого выпуска воздуха в течение 3-5 секунд, второй выпуск воздуха после приложения усилия 1,0-1,5 кН/см2, затем прессование при удельном усилии 4-6 кН/см2, сушку и обжиг при температуре 1290-1320°С. Муллитокремнеземистый огнеупор имеет пористую структуру с распределением пор по размерам, %: 130-100 мкм до 0,7; 100-20 мкм 21-34; 20-10 мкм 24-40; менее 10 мкм 35-50; менее 5 мкм 20-35. Технический результат - получение муллитокремнеземистого огнеупора с низкой открытой пористостью, обладающего достаточной прочностью и невысокой себестоимости. 3 н. и 2 з.п. ф-лы, 1 ил., 4 табл.

1. Шихта для получения муллитокремнеземистого огнеупора, включающая в качестве зернистой составляющей молотый шамот, в качестве связки - огнеупорную глину, отличающаяся тем, что зернистая составляющая включает муллитокорундовый шамот с содержанием Al2O3 более 80 мас. %, Fe2O3 не более 2,0, полученный обжигом при температуре 1650-1750°С до водопоглощения 2-6,0% и каолиновый шамот с содержанием Al2O3 более 40 мас. %, Fe2O3 не более 1,5, полученный обжигом при температуре 1550-1600°С до водопоглощения не более 3,5%, при следующем содержании компонентов, мас. %:

2. Шихта по п. 1, отличающаяся тем, что в качестве связки используют полукислую огнеупорную глину, содержащую, мас. %: Al2O3 20-28, SiO2 62-65, Fe2O3 1,4-1,8, Na2O 0,1-0,4, K2O 1,2-1,4.

3. Способ получения муллитокремнеземистого огнеупора, включающий приготовление массы из шихты по п. 1 или 2, путем увлажнения шликером зернистой составляющей, введение огнеупорной глины, прессование, сушку и обжиг, отличающийся тем, что режим прессования осуществляют с выпуском воздуха: первый выпуск воздуха после приложения удельного усилия 0,7-1,0 кН/см2, распалубка изделия в течение 3-5 секунд, второй выпуск воздуха после приложения удельного усилия 1,0-1,5 кН/см2, затем прессование при удельном усилии 4-6 кН/см2.

4. Способ по п. 3, отличающийся тем, что обжиг осуществляют при температуре 1290-1320°С.

5. Муллитокремнеземистый огнеупор для высокотемпературных агрегатов, преимущественно для печей обжига анодов низкой пористости, изготовленный по п. 1, 3, характеризующийся тем, что имеет пористую структуру с распределением пор по размерам, %:

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Масса для изготовления огнеприпаса | 1990 |

|

SU1724643A1 |

| 1971 |

|

SU414235A1 | |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ АКСИАЛЬНЫХ ВЫВОДОВ К КОЛПАЧКАМ РАДИОДЕТАЛЕЙ | 0 |

|

SU294696A1 |

| FR 3015974 A1, 03.07.2015. | |||

Авторы

Даты

2017-12-14—Публикация

2016-05-16—Подача