Изобретение относится к нефтехимической технологии, а именно к усовершенствованию процесса акилирования с применением в качестве катализаторов металлоорганических комплексов Фриделя - Крафтся.

Катализатор на основе хлорида алюминия является одним из эффективных катализаторов при алкилировании ароматических углеводородов, хотя его использование и связано с трудностями. Вследствие высокой активности при отклонении условий реакции от оптимальных катализаторный комплекс катализирует образование ряда побочных продуктов, впоследствии приводящих к его отравлению. Причинами, снижающими активность, селективность и стабильность процесса алкилирования, снижающими выход целевых продуктов и способствующими протеканию побочных реакций, являются следующие: наличие примесей в исходных продуктах, качество катализаторного комплекса; условия проведения процесса; содержание в алкилатах полиалкилароматических компонентов, обладающих большой основностью; изомеризационные превращения алкилирующих агентов и целевых продуктов реакции.

В настоящее время существующие методы контроля ведения процесса алкилирования позволяют констатировать уже состоявшееся отравление катализаторного комплекса, а не его предотвращение.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ контроля ведения процесса алкилирования по определению выхода целевого алкилбензола (моноалкилбензола и полиалкилбензолов) в реакционной массе алкилирования.

Недостатком этого способа является то, что определение снижения выхода моноалкилбензола и увеличение количества полиалкилбензолов в реакционной массе свидетельствуют об отравленном катализаторном комплексе, т.е. уже состоявшемся "срыве" реакции алкилирования. Такая поздняя диагностика (метод контроля) приводит к снижению выработки целевого моноалкилбензола, большим перерасходам катализаторного комплекса, а иногда и к забивке технологических трубопроводов откачки этилбензольной смолы.

Целью предлагаемого изобретения является повышение качества контроля ведения процесса получения этилбензола.

Поставленная цель достигается тем, что контроль ведения процесса получения этилбензола с использованием катализаторного комплекса на базе хлорида алюминия производится по содержанию гексаэтилбензола в возвратном катализаторном комплексе.

В производстве этилбензола дезактивация катализаторного комплекса приводит к накапливанию гексаэтилбензола и тяжелых высокоосновных полиалкилбензолов. При достижении 17-18 мас.% содержания гексаэтилбензола снижается содержание моноалкилбензола и возрастает содержание полиалкилбензолов в реакционной массе алкилирования. Происходит накопление ядов-гексаэтилбензола и высокоосновных полиалкилбензолов и, как следствие, срыв реакции алкилирования. Содержание гексаэтиленбензола в смоле может достигать до 60-75 мас.% и привести к забивке линии технологических трубопроводов смолы. При стабильном процессе алкилирования содержание гексаэтилбензола в возвратном катализаторном комплексе не превышает 1 мас.%.

Предлагается ввести контроль процесса получения этилбензола, основанный на периодическом определении содержания гексаэтилбензола в возвратном катализаторном комплексе. В процессе данного контроля руководствоваться следующим: при содержании гексаэтилбензола до 1% процесс алкилирования находится в оптимальных условиях. При достижении содержания гексаэтилбензола более 1% необходимо приступить к выяснению причин нарушения оптимальных условий процесса, а именно проверить:

- соотношение бензол - олефин, качество бензола и олефина;

- равномерность подачи в алкилатор и качество катализаторного комплекса;

- режим работы колонны выделения полиалкилбензолов (исключить попадание тяжелых полиалкилбензолов в дистиллатный поток).

Предлагаемое решение позволит определить начало срыва реакции алкилирования в начальной стадии, предотвратить его, тем самым повысить выход этилбензола и снизить расход хлористого алюминия.

Примеры 1 и 2.

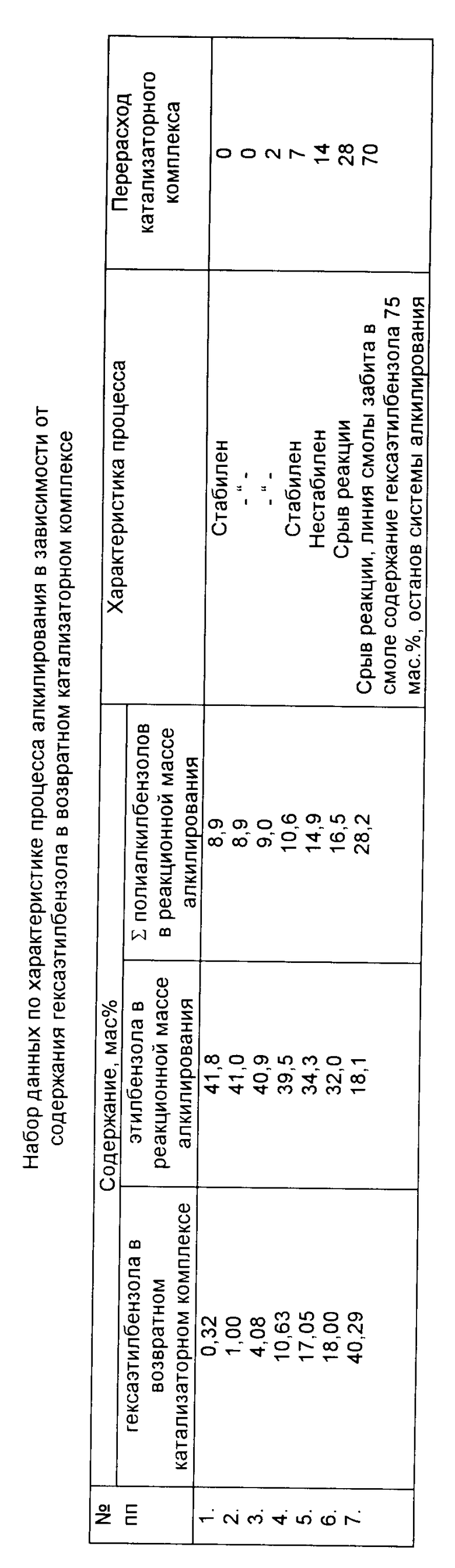

Содержание гексаэтилбензола в возвратном катализаторном комплексе 0,3-1,0 мас. %, процесс стабильно находится в оптимальном режиме, минимальный расход катализаторного комплекса, содержание этилбензола в реакционной массе алкилирования ≈ 41 мас.%, содержание полиалкилбензолов 8,9 мас.%.

Примеры 3 и 4

Содержание гексаэтилбензола 4 - 10 мас.%, по содержанию этилбензола 40,9-39,5 мас. % в реакционной массе алкилирования и полиалкилбензолов 10,6-14,9 мас. % заметить начавшийся срыв реакции алкилирования пока невозможно, но уже идет незначительный перерасход катализаторного комплекса и без выяснения причин ухудшения процесса неминуем срыв реакции алкилирования.

Примеры 5-7

Содержание гексаэтилбензола в возвратном катализаторном комплексе 17-40 мас.%, резкое снижение содержания этилбензола до 18% и увеличение содержания полиалкилбензолов до 28%, перерасход катализаторного комплекса до 70%, забивка линии откачки смолы и останов системы алкилирования.

Характеристика контроля процесса алкилирования в зависимости от содержания гексаэтилбензола в возвратном катализаторном комплексе приведена в таблице.

Как видно из таблицы, ведение контроля процесса алкилирования по содержанию гексаэтилбензола в катализаторном комплексе позволит своевременно выявить начало срыва реакции алкилирования, предотвратить его, что, в свою очередь, приведет к повышению выхода этилбензола и снижению расхода хлористого алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КАТАЛИЗАТОРНОГО КОМПЛЕКСА НА ОСНОВЕ ХЛОРИСТОГО АЛЮМИНИЯ В ПРОЦЕССЕ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНАМИ | 1996 |

|

RU2124198C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| Способ получения этилбензола | 1969 |

|

SU335927A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ И СИНТЕТИЧЕСКИХ МАСЕЛ | 2002 |

|

RU2209201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения этилбензола | 1989 |

|

SU1696416A1 |

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

Использование: контроль процесса алкилирования бензола этиленом в присутствии хлористого алюминия. Сущность изобретения: контроль процесса путем определения содержания гексаэтилбензола в возвратном катализаторном комплексе на базе хлорида алюминия, исходя из того, что содержание гексаэтилбензола более 1 мас. % свидетельствует о начале "отравления" катализаторного комплекса. 1 табл.

Способ контроля ведения процесса получения этилбензола с использованием катализаторного комплекса на базе хлорида алюминия и определением содержания алкилбензола, отличающийся тем, что в качестве алкилбензола используют гексаэтилбензол, содержание которого периодически определяют в возвратном катализаторном комплексе.

| Технологический регламент производства этилбензола | |||

| АО "Уфаоргсинтез", 1994, с.24, п.5.1.2.1, с.48, п.7.3.3. |

Авторы

Даты

1998-05-10—Публикация

1996-01-30—Подача