Изобретение относится к области нефтехимии, конкретно к способам контроля за качеством катализаторного комплекса на основе хлористого алюминия в процессе алкилирования бензола олефинами.

Известен способ контроля за качеством катализаторного комплекса по его электропроводности (см. "Сокращение расхода хлористого алюминия в процессе алкилирования бензола". Т. Л. Крылова, В.Р. Гуревич, З.К. Абдуллаева и др. Кокс и химия. 1988, N 4, с. 32-33).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе с увеличением степени осмоления комплекса происходит неравномерное налипание частичек осмоленного комплекса на электроды и наблюдается искажение результатов анализа.

Известен способ контроля качества катализаторного комплекса по реакции диспропорционирования изопропилбензола, в котором активность комплекса оценивается по скорости превращения изопропилбензола в продукты диспропорционирования. Отношение кумола к катализаторному комплексу 5 : 1, температура реакции 80o. (см. "Влияние примесей в сырье на процесс алкилирования бензола пропиленом". В.Е. Попов, З.А. Правдивцева, Р.О. Чанышев и др. Нефтепереработка и нефтехимия. 1973, N 12, с. 38-40).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что по полученным данным можно только косвенно судить о степени осмоления комплекса, причем на результатах анализа будет сказываться и качество изопропилбензола.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ контроля качества катализаторного комплекса по содержанию основного вещества - хлористого алюминия, заключающийся в титровании серной кислотой избытка NaOH, оставшегося после связывания хлорида алюминия, содержащегося в пробе катализаторного комплекса (см. "Методика" N 85 опытно-исследовательского цеха АО "Уфаоргсинтез").

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что известный способ, позволяющий определить содержание основного вещества как в свежем, так и в возвратном катализаторном комплексе, не дает объективной картины состояния катализаторного комплекса, его степени осмоления. Так, содержание основного вещества может быть еще достаточно высоким, 31% и более, но вследствие значительного осмоления возвратный катализаторный комплекс теряет свою активность, т.е. перестает катализировать реакцию алкилирования бензола.

Сущность изобретения заключается в следующем.

Необходим эффективный постоянный контроль за качеством катализаторного комплекса, позволяющий определять потерю активности его в результате осмоления. При достаточно активном катализаторном комплексе вокруг молекул AlCl3 концентрируются молекулы диэтилбензола, при понижении активности катализаторного комплекса - возрастает содержание гексаэтилбензола и полиалкилбензолов, несмотря на то, что концентрация основного вещества остается оптимальной. При достижении 17-18 мас.% содержание гексаэтилбензола и полиалкилбензола происходит отравление катализаторного комплекса и "срыв" реакции алкилирования.

Технический результат - оценка степени осмоления катализаторного комплекса по содержанию в нем гексаэтилбензола и тяжелых полиалкилбензолов, получение объективной информации о состоянии катализаторного комплекса.

Указанный технический результат при осуществлении изобретения достигается тем, что способ контроля качества катализаторного комплекса в процессе получения алкилбензола осуществляется определением состава углеводородов, выделенных после разложения водой при интенсивном перемешивании катализаторного комплекса, методом газожидкостной хроматографии.

Способ заключается в следующем: к пробе (10-15 см3) катализаторного комплекса добавляют небольшими порциями 20-30 см3 ледяной дистиллированной воды при интенсивном перемешивании. Выделившийся углеводородный слой отделяют, промывают небольшими порциями (10-15 см3) дистиллированной воды до нейтральной реакции промывных вод по лакмусовой бумаге. После чего углеводородный слой сливают в колбу и просушивают над хлористым кальцием и анализируют методом газожидкостной хроматографии.

Условия проведения анализа:

1. Начальная температура термостата колонок 70-72oC

2. Конечная температура термостата колонок 220-230oC

3. Скорость программирования температуры 6-8oС/мин

4. Время выдерживания конечной температуры 30 мин

5. Температура испарителя 250oC

6. Расход газа-носителя 30-50 см3/мин

7. Объем вводимой пробы 0,2-0,5 мм3

8. Скорость движения диаграммной ленты размерностью мм/ч

9. Длина хроматографической колонки 3-4 м

10. Диаметр хроматографической колонки 2-3 мм

11. Расход водорода и воздуха подбирают по инструкции на хроматограф.

12. Время анализа 55-60 мин

13. Идентификацию компонентов катализаторного комплекса проводят методом добавок чистых компонентов.

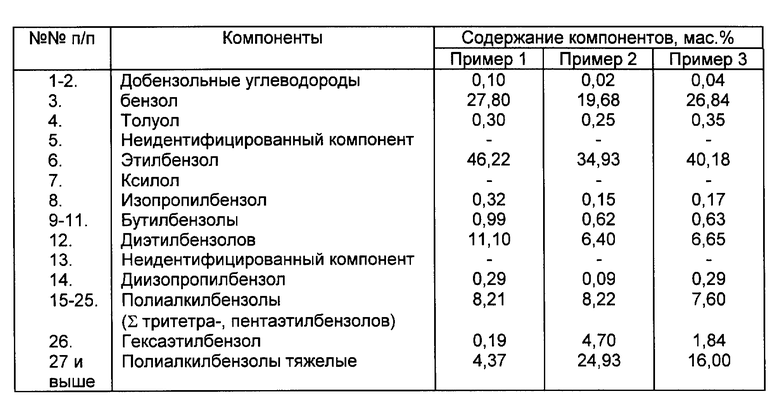

14. Порядок выхода и наименование компонентов даны в таблице.

Сорбентом служит хроматон N-AW-HMDS, обработанный силиконовым эластомером Е-301 в количестве 10% от массы носителя.

С помощью интеграторов типа ДП-800 и др., снабженных микропроцессорами (ЭВМ), осуществляют полную автоматизацию обработки данных.

Результаты анализа выдаются в виде значений концентраций в %, рассчитанных методом внутренней нормализации.

При отсутствии интеграторов массовую долю (Xi) каждого компонента определяют методом внутренней нормализации по площадям (Si) пиков по формуле:

Пример 1.

К пробе (10 мл) катализаторного комплекса добавляют небольшими порциями 30 см3 ледяной воды при интенсивном перемешивании. Выделившийся углеводородный слой отделяют в делительной воронке, промывают дистиллированной водой (10 см3) до нейтральной реакции промывных вод, после чего углеводородный слой сушат над хлористым кальцием и анализируют методом газожидкостной хроматографии. Степень осмоления комплекса составляет 12,77 мас.%.

Пример 2.

Методика подготовки пробы и анализа идентична методике, приведенной в примере 1. Степень осмоления комплекса составляет 37,85 мас.% (см. таблицу).

Пример 3.

Методика подготовки пробы и анализа идентична методике, приведенной в примере 1. Степень осмоления комплекса составляет 25,44%.

В примерах 1, 2 и 3 использованы соответственно три пробы промышленного катализаторного комплекса, отобранные в разное время.

Результаты анализов сведены в таблицу.

Содержание суммы полиалкилбензолов и гексаэтилбензола (см. таблицу) характеризует степень осмоления катализаторного комплекса. В примере 1-м осмоление составляет 12,77%, во 2-м - 37,85%, в 3-м - 25,44 мас.%.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в области нефтехимии в процессе получения алкилбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ВЕДЕНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 1996 |

|

RU2110507C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ определения пригодности технического бензола к алкилированию | 1977 |

|

SU731364A1 |

| Способ получения этилбензола | 1969 |

|

SU335927A1 |

| Способ получения этилбензола или изопропилбензола | 1990 |

|

SU1838284A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233826C1 |

Изобретение предназначено для контроля за качеством катализаторного комплекса в процессе алкилирования бензола олефинами. Определяют состав углеводородов, выделенных после разложения водой при интенсивном перемешивании катализаторного комплекса. Определение производится методом газожидкостной хроматографии. Содержание в катализаторном комплексе суммы гексаэтилбензола и полиалкилбензола 17 - 18 мас.% показывает на отравление катализаторного комплекса. Технический результат данного изобретения выражается в оценке степени осмоления катализаторного комплекса по содержанию в нем гексаэтилбензола и тяжелых полиалкилбензолов. 1 з.п. ф-лы, 1 табл.

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Определение свободной кислоты (HCl) и связанного хлористого алюминия при их совместном присутствии | |||

| УЗСС, 1991 | |||

| Способ определения кислотных свойств поверхности сорбентов и катализаторов | 1976 |

|

SU710907A1 |

| Устройство для исследования катализаторов | 1978 |

|

SU718780A1 |

| US 3684705 A1, 15.08.72 | |||

| Крылова Т.Л | |||

| и др | |||

| Кокс и химия | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Попов В.Е | |||

| и др | |||

| Влияние примесей в сырье на процесс алкилирования бензола пропиленом | |||

| Нефтепереработка и нефтехимия | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1998-12-27—Публикация

1996-08-29—Подача