Изобретение относится к газовой промышленности и может быть использовано на установках подготовки газа к транспорту, а также при регенерации абсорбентов, загрязненных минеральными солями.

Известен способ регенерации растворов гликолей, включающий в себя десорбер (ректификационную колонну), испаритель, дефлегматор, рефлюксную емкость и вспомогательное оборудование, где десорбер работает под вакуумом, создаваемым вакуум-насосом [1].

Недостатком этого способа является то, что он не обеспечивает очистки раствора от минеральных солей и механических примесей, эти примеси, отлагаясь на поверхностях труб теплообменников, массообменных устройств и продуктопроводов снижают эффективность их работы.

Наиболее близким техническим решением является способ очистки раствора гликоля от минеральных солей, включающий подачу сырьевого раствора через рекуперативный теплообменник в выпарной аппарат, поддержание в нем необходимой температуры путем циркуляции раствора насосом через испаритель, охлаждение дистиллята выпарного аппарата в рекуперативном теплообменнике и холодильнике, подачу смеси последовательно в две сборные емкости, причем жидкую фазу из второй сборной емкости делят на два потока, один из которых подают вакуумным насосом в сепаратор, а второй - направляют потребителю [2].

Недостатками данного способа являются отложение солей в насосе, расположенного между выпарной колонной и испарителем, и большие потери гликоля с кубовым остатом при низких молярных концентрациях воды в исходном сырье.

Задачами данного технического решения являются увеличение степени очистки раствора и улучшение экологической характеристики установки.

Поставленные задачи решаются следующим образом.

В способе очистки раствора гликоля от минеральный солей, включающий подачу сырьевого раствора через рекуперативный теплообменник в выпарной аппарат, поддержание в выпарном аппарате необходимой температуры путем циркуляции раствора насосом через испаритель, охлаждение дистиллята выпарного аппарата в рекуперативном теплообменнике и холодильнике, подачу смеси последовательно в две сборные емкости, причем жидкую фазу из второй сборной емкости делят на два потока, один из которых падают вакуумным насосом в сепаратор, а второй - направляют потребителю, в рекуперативном теплообменнике смесь охлаждают до температуры, обеспечивающей минимальную конденсацию водяных паровой, и подают в первую сборную емкость из которой жидкую фазу направляют потребителю, а паровую фазу охлаждают и подают во вторую сборную емкость, из которой паровую фазу вакуум-насосом направляют в сепаратор, а часть жидкой фазы - по дополнительной линии подают в испаритель, при котором количество жидкости подбирают таким образом, чтобы смесь на выходе из испарителя находилась в состоянии кипения.

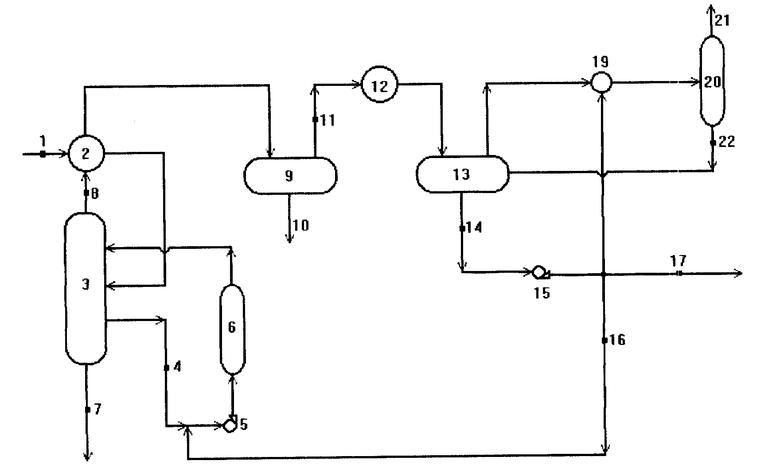

Данное техническое решение иллюстрируется чертежом, на котором приведена технологическая схема установки.

Способ реализуется следующим образом.

Раствор гликоля, содержащий минеральные соли, по трубопроводу 1 через рекуперативный теплообменник 2 подается в выпарной аппарат 3, работающий под вакуумом. Из выпарного аппарата 3 раствор гликоля по трубопроводу 4 подают на насос 5, где его дожимают и через испаритель 6 возвращают в выпарной аппарат 3. Температура продукта на выходе из испарителя в зависимости от состава сырья и давления в системе поддерживается таким образом, чтобы смесь гликоля и воды на выходе из испарителя 6 практически полностью находилась в паровой фазе. При этом соли и механические примеси находятся в твердой взвеси. При вводе смеси в выпарной аппарат 3 соли выпадают в осадок, а паровая фаза устремляется на выход из колонны.

Смесь солей и механических примесей из нижней секции выпарного аппарата 3 по трубопроводу 7 отводят на утилизацию.

Дистиллят (смесь паров воды и гликоля) по трубопроводу 8 выводят с верха выпарного аппарата, охлаждают в рекуперативном теплообменнике 2, работающем в режиме парциального конденсатора, и подают в первую сборную емкость 9. Параметры рекуперативного теплообменника 2 подбирают таким образом, чтобы при охлаждении дистиллята конденсировался в основном гликоль.

Из емкости 9 концентрированный раствор гликоля по трубопроводу 10 отводят потребителю. Паровую фазу по трубопроводу 11 подают в холодильник 12, охлаждают и образовавшейся конденсат подают во вторую сборную емкость 13. Раствор из второй сборной емкости по трубопроводу 14 подают на насос 15 и после дожатия в нем делят на три потока.

Первый поток подают вакуум-насосом 19 в сепаратор 20, второй поток по трубопроводу 16 подают на насос 5 и оттуда в испаритель 6, а третий по трубопроводу 17 направляют потребителю. При этом количество жидкости, подаваемой на насос, подбирают таким образом, чтобы смесь на выходе из испарителя 6 находилась в состоянии кипения.

Концентрация воды в потоке из емкости 13 значительно больше, чем в исходном растворе, поступающем с низа выпарного аппарата 3 на насос 5. За счет ввода жидкости с большим содержанием воды в сырьевой поток насоса 5 увеличивается концентрация воды в потоке, поступающим на насос 5. Это снижает температуру кипения раствора, поступающего в испаритель 6. Благодаря этому не повышая температуру в системе достигают испарения всего раствора.

Подача раствора с высокой концентрацией воды на насос 5, кроме того, повышает растворимость солей в растворе, т.е. его приводит в недонасыщенное состояние. По этой причине предотвращается выпадение солей на полости насоса.

Паровую фазу из второй сборной емкости 13 направляют вакуум- насосом 19 в сепаратор 20, где ее разделяют на фазы. Паровую фазу с верха сепаратора 20 по трубопроводу 21 выводят из установки. Жидкую фазу с низа сепаратора 20 по трубопроводу 22 возвращают в емкость 13. Смеси, накапливаемые в емкостях 9 и 13, являются целевыми продуктами установки и практически не содержат солей и механических примесей.

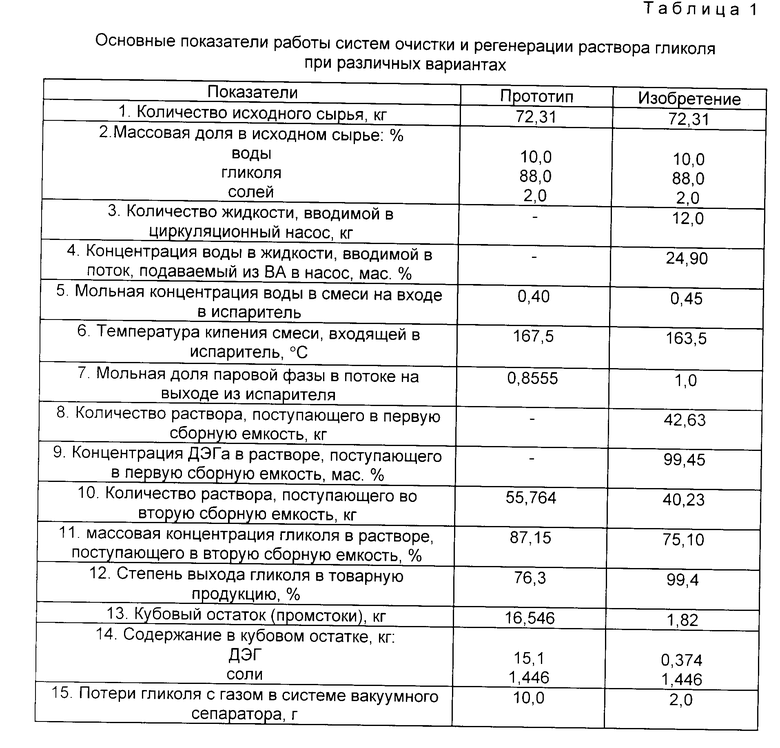

В таблице приведены показатели установки на примере очистки раствора диэтиленгликоля (ДЭГа) от минеральных солей при работе по схемам аналога и изобретения. Данные получены при переработке сырья в количестве 1 кмоль. Вакуум (остаточное давление) в системе - 100 мм рт.ст. Концентрация воды в исходном растворе - 10 мас.% (0,4 молярной доли).

Анализ данных из таблицы показывает, что предлагаемый способ обеспечивает более глубокую очистку раствора от примесей по сравнению с аналогом. Степень выхода гликоля в товарные потоки при работе по изобретению составляет 99,4%, что на 23,1% больше, чем при работе по аналогу.

Одновременно изобретение имеет дополнительное преимущество по экологическим показателям: количество промстоков в 9,1 раза меньше. Значительно ниже также потери гликоля с отдувочным газом в контуре вакуум-насоса. Эти показатели обеспечивают экологические преимущества изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ ОТ МИНЕРАЛЬНЫХ СОЛЕЙ | 1996 |

|

RU2110559C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2133931C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| УСТАНОВКА ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2122888C1 |

| КОМПОЗИЦИЯ КОНСЕРВАЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2122560C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1997 |

|

RU2124389C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2128771C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

Использование: на установках подготовки газа к транспорту, в частности при регенерации абсорбентов, загрязненных минеральными солями. Сущность изобретения: способ очистки раствора гликоля от минеральных солей включает в себя подачу сырьевого раствора через рекуперативный теплообменник в выпарной аппарат. В выпарном аппарате поддерживают необходимую температуру путем циркуляции раствора насосом через испаритель. Охлаждают дистиллят выпарного аппарата в рекуперативном теплообменнике и холодильнике. Подают смесь последовательно в две сборные емкости, причем жидкую фазу из второй сборной емкости делят на два потока один из которых подают вакуумным насосом в сепаратор, а второй - направляют потребителю. В рекуперативном теплообменнике смесь охлаждают до температуры, обеспечивающей минимальную конденсацию водяных паров, конденсат подают в первую сборную емкость, из которой паровую фазу вакуум-насосом направляют в сепаратор, а часть жидкой фазы по дополнительной линии подают в испаритель. Количество жидкости подбирают таким образом, чтобы смесь на выходе из испарителя находилась в состоянии кипения. 1 ил., 1 табл.

Способ очистки раствора гликоля от минеральных солей, включающий подачу сырьевого раствора через рекуперативный теплообменник в выпарной аппарат, поддержание в выпарном аппарате необходимой температуры путем циркуляции раствора насосом через испаритель, охлаждение дистиллята выпарного аппарата в рекуперативном теплообменнике и холодильнике, подачу смеси последовательно в две сборные емкости, причем жидкую фазу из второй сборной емкости делят на два потока, один из которых подают вакуумным насосом в сепараторе, а другой направляют потребителю, отличающийся тем, что в рекуперативном теплообменнике смесь охлаждают до температуры, обеспечивающей минимальную конденсацию водяных паров, и подают в первую сборную емкость, из которой жидкую фазу направляют потребителю, а паровую фазу охлаждают и подают во вторую сборную емкость, из которой паровую фазу вакуум-насосом направляют в сепаратор, а часть жидкой фазы по дополнительной линии подают в испаритель, при этом количество жидкости подбирают таким образом, чтобы смесь на выходе из испарителя находилась в состоянии кипения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жданова Н.В., Халиф А.Л | |||

| Осушка углеводородных газов | |||

| - М.: Химия, 1984, с.43 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Газовая промышленность (Серия: природный газ в качестве моторного топлива, подготовка, переработка и использование газа), Научно-технический сборник, ИРЦ Газпром | |||

| - М., 1996, вып.1-6, с.111-118. | |||

Авторы

Даты

1998-05-10—Публикация

1996-07-19—Подача