Изобретение может быть использовано в нефтяной и газовой промышленности.

Известен способ подготовки газоконденсатных смесей к транспорту низкотемпературной сепарацией /1/, включающий в себя сепаратор первой ступени, рекуперативный теплообменник, сепаратор второй ступени и ряд вспомогательных аппаратов. Этот способ обеспечивает высокую степень извлечения конденсата (C5+) из газа.

Недостатком указанного способа является то, что охлаждение газа с использованием рекуперативного теплообменника осуществляется в одну ступень. По этой причине увеличивается количество насыщенного раствора ингибитора гидратообразования (водного раствора метанола) и затраты на его регенерацию. Кроме того, при содержании в пластовой продукции тяжелых углеводородов, выпадающих в твердый осадок, происходит налипание твердой массы на отдельные узлы аппаратов (регулирующих устройств, на трубках рекуперативных теплообменников, приборах и т.д.)

Наиболее близким аналогом по сути к предлагаемому техническому решению является способ подготовки газоконденсатной смеси к транспорту трехступенчатой сепарацией /2/, включающий подачу пластовой продукции в сепаратор первой ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного в первой ступени газа через теплообменник первой ступени охлаждения в сепаратор второй ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного во второй ступени газа через теплообменник второй ступени охлаждения и дроссельное устройство в сепаратор третьей ступени, вывод из него жидкой фазы, подачу отсепарированного в третьей ступени газа последовательно через теплообменники второй и первой ступени охлаждения соответственно потребителю. В этом способе из-за установления между сепараторами первой и третьей ступени второго сепаратора происходит уменьшение количества насыщенного раствора метанола и затрат на его регенерацию.

Недостатком этого способа является также снижение эффективности работы технологических установок при содержании в пластовой продукции тяжелых углеводородов, выпадающих в твердый осадок: происходит налипание твердой массы на отдельные узлы аппаратов, снижаются коэффициенты теплопередачи теплообменников, повышается температура в третьей степени сепарации.

Целью изобретения является предотвращение выпадения парафиновых углеводородов в твердый осадок на поверхностях теплообменного оборудования, повышение их коэффициента теплопередачи, снижение температуры сепарации и увеличение выхода тяжелых углеводородов в жидкую фазу.

Поставленная цель достигается следующим образом. В способе подготовки газоконденсатной смеси к транспорту, включающим подачу пластовой продукции в сепаратор первой ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного в первой ступени газа через теплообменник первой ступени, охлаждения в сепаратор второй ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного во второй ступени газа через теплообменник второй ступени охлаждения и дроссельное устройство в сепаратор третьей ступени, вывод из него жидкой фазы, подачу отсепарированного в третьей ступени газа последовательно через теплообменники второй и первой ступени охлаждения соответственно к потребителю, при этом отведенную жидкую фазу после сепаратора третьей ступени делят на две части, одну из которых подают насосом в трубопровод между сепаратором первой ступени и теплообменником первой ступени охлаждения, в такой пропорции, чтобы парафинообразующие компоненты не выпадали в твердый осадок в установке, а другую часть отводят для дальнейшей переработки.

Этот способ не требует применения дорогостоящих реагентов и не связан с включением в схему установки дополнительного оборудования, за исключением насоса, в качестве вещества для предотвращения образования твердых парафинов используется продукт самой установки.

Предлагаемый способ основан на снижении концентрации тяжелых углеводородов в жидких потоках, выделяемых из сырья в так называемых "узких" точках. Кроме того, вводимый в поток газа легкий конденсат служит растворителем тяжелых парафинов и ввиду этого от них очищает поверхности аппаратов.

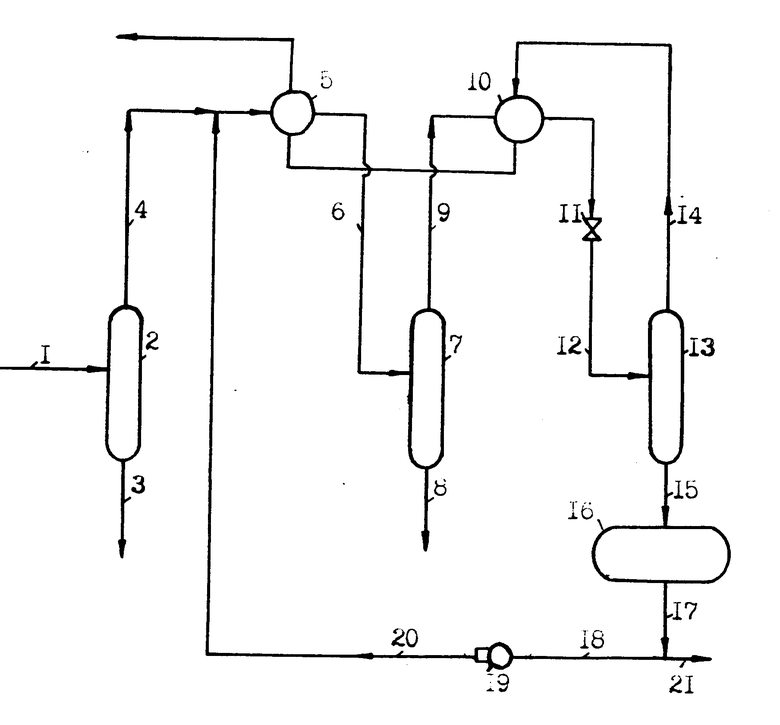

На чертеже представлена схема подготовки газоконденсатной смеси к транспорту по предлагаемому изобретению.

Пластовую продукцию (смесь продукции газоконденсатных и нефтяных пластов) по трубопроводу 1 подают в сепаратор первой ступени 2, где из него отделяют механические примеси, воду и жидкую углеводородную фазу.

Жидкую фазу с низа сепаратора первой ступени 2 по трубопроводу 3 отводят для дальнейшей переработки, а отсепарированный газ по трубопроводу 4 отводят с верха сепаратора 2 и подают в рекуперативный теплообменник первой ступени охлаждения 5.

После охлаждения в теплообменнике 5 газожидкостную смесь для отделения от жидкости по трубопроводу 6 подают в сепаратор второй ступени 7.

Жидкую фазу с низа сепаратора 7 по трубопроводу 8 отводят на дальнейшую обработку, а газовую фазу с верха сепаратора 7 по трубопроводу 9 для дальнейшего охлаждения в рекуперативный теплообменник второй ступени 10. Далее этот газ охлаждают за счет его расширения в дроссельном устройстве 11. Охлажденный газ по трубопроводу 12 подают в сепаратор третьей степени 13.

Отсепарированный газ по трубопроводу 14 последовательно подают в рекуперативные теплообменники 10 и 5 и выводят из установки.

Жидкую фазу с низа сепаратора 13 по трубопроводу 15 подают в разделитель 16, где ее разделяют на фазы. Жидкую углеводородную фазу по трубопроводу 17 выводят из разделителя и делят на две части. Одну часть по трубопроводу 18 подают на насос 1, дожимают до давления на 0,1-0,2 МПа выше давления в сепараторе 2 и по трубопроводу 20 подают в поток газа между сепаратором первой ступени и теплообменником 5 первой ступени охлаждения, в такой пропорции, чтобы парафинообразующие компоненты не выпадали в твердый осадок. Другую часть жидкой фазы по линии 21 отводят для дальнейшей обработки.

После ввода в поток газа конденсата сепаратора третьей ступени 13 концентрация парафинообразующих компонентов в смеси становится ниже пороговой.

По этой причине начиная с теплообменника 5 не происходит выпадения в твердый осадок тяжелых компонентов.

Основным вопросом при реализации этого способа является выбор количества конденсата, подаваемого в поток газа после первой ступени 2.

Известно, что основной причиной отложения твердых парафинов в системе является превышение их концентрации в жидкой фазе выше порогового. Здесь под термином "пороговая концентрация" подразумевается та концентрация вещества, выше которой происходит выпадение парафинов в твердую фазу. Исходя из этого, количество конденсата третьей ступени сепарации 3, подаваемого в поток газа после сепаратора первой ступени 2, устанавливается таким образом, чтобы концентрация выпадающих в твердую фазу парафинообразующих компонентов в жидкой фазе, образовавшейся при охлаждении газа, была ниже пороговой.

Температура газа перед теплообменником 5 значительно выше, чем температура потока из разделителя 16. По этой причине при вводе растворителя в поток газа происходит испарение растворителя. Затем при охлаждении смеси в теплообменнике происходит повторная конденсация части тяжелых углеводородов. Увеличивается интенсивность процесса конденсации в теплообменнике 5. Количество жидкости, образовавшейся в теплообменнике 5 при вводе в поток газа конденсата третьей ступени сепарации, значительно больше, чем без этого. По этой причине повышается коэффициент теплопередачи аппарата. Однако в теплообменнике 5 не происходит конденсация всего испарившегося конденсата. Часть компонентов в паровой фазе вместе с газом первой ступени сепарации газом поступает в теплообменник 10 и конденсируется при дальнейшем охлаждении. Как следствие, и в этом аппарате повышается интенсивность процесса конденсации и значение коэффициента теплопередачи.

Таким образом, ввод конденсата третьей ступени 13 в поток газа наряду с предотвращением выпадения твердого осадка увеличивает также значение коэффициента теплопередачи теплообменников.

Для оценки эффективности предложенного способа по сравнению со способом по наиболее близкому аналогу /2/ были проведены эксперименты. На установку подавали смесь пластовой нефти и газоконденсата Уренгойского комплекса в соотношении 1:20. Общее количество сырья было принято 8666 кмолей/ч.

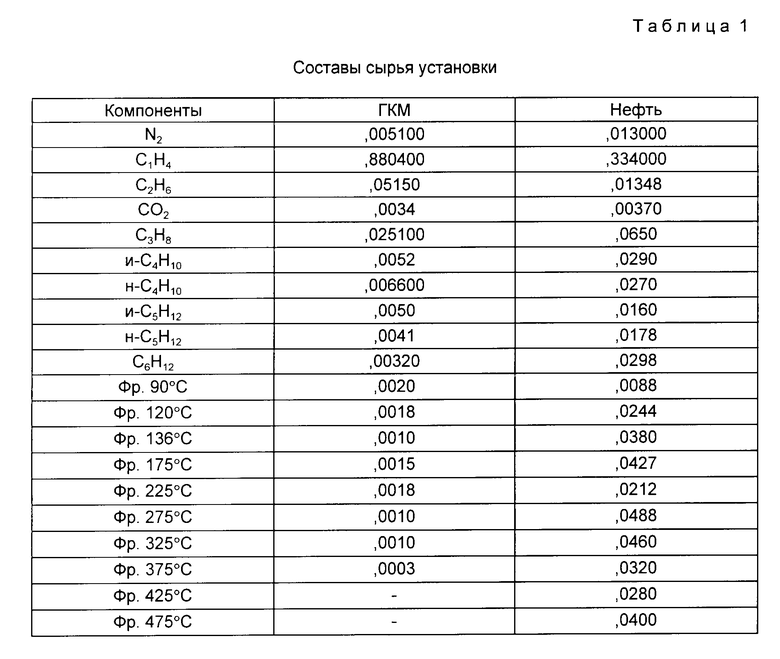

Составы сырой нефти и газоконденсатной смеси приведены в табл. 1

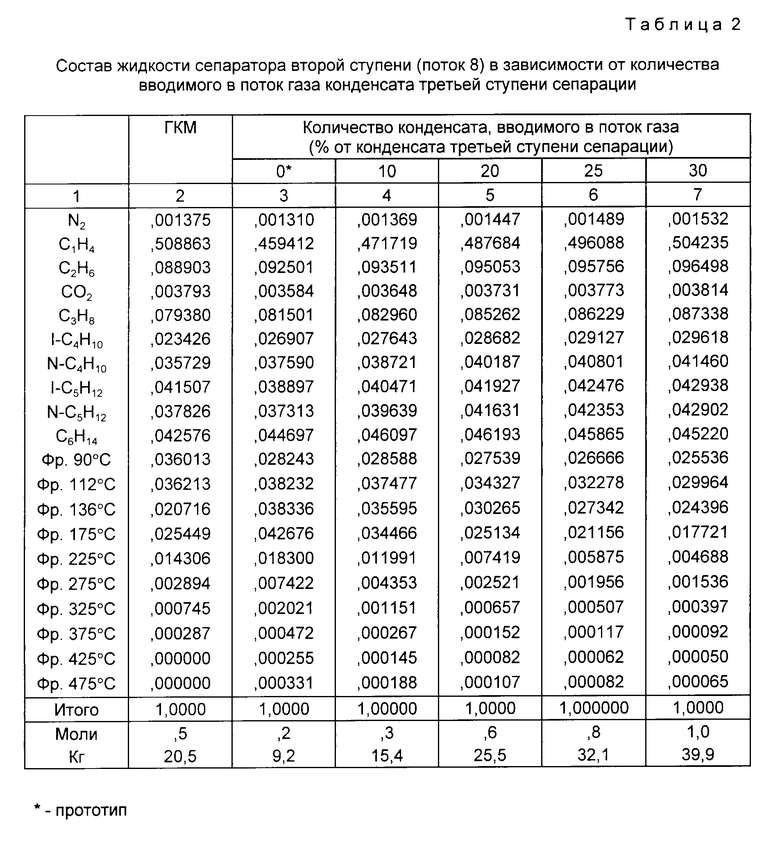

Результаты исследований по обработке газоконденсатонефтяной смеси по способу /2/ и предлагаемому техническому решению приведены в табл.2 и 3.

Данные табл.2 характеризуют влияние изменения концентрации тяжелых фракций сырья установки (потока на входе в сепаратор) в зависимости от количества конденсата сепаратора 3 третьей ступени, подаваемого в поток газа перед теплообменником 5.

Во втором столбце табл.2 приведены данные при обработке на установке легкого сырья газоконденсатной смеси. Концентрация фракции с температурой кипения 375 oC в жидкости, образовавшейся при охлаждении газа в теплообменнике 6, составляет 0,0287 мас. При этом не происходит отложения тяжелых фракций в виде твердого осадка.

В третьем столбце приведены данные, когда сырье установки содержит 5 нефти и 95 газоконденсатной смеси. При содержании в сырье установки на входе в сепаратор первой ступени 5 нефти концентрация фракции с температурой кипения 375 oC увеличивается 1,64 раза. В жидкой фазе, образовавшейся в системе при охлаждении газа, имеет место также наличие более тяжелых фракций. В этих условиях происходит отложение твердых осадков на поверхностях труб теплообменников.

Ввод в поток газа перед теплообменником 5-10 конденсата (столбец 4) из сепаратора третьей ступени примерно в 1,76 раза снижает концентрацию фракций с температурой кипения выше 365 oC в жидкой фазе. Однако в этом режиме имеет место незначительное выпадение твердого осадка в системе. Увеличение количества подаваемого в поток газа конденсата из разделителя до 20 (0,61 кг/100 м3) приводит к снижению концентрации фракции со средней температурой кипения 365 oC до 0,0341 (столбец 5). В этом случае происходит отложение незначительного количества твердых парафинов на поверхностях оборудования.

При увеличении подачи конденсата из низкотемпературной ступени до 25 общая концентрация фракций с температурой кипения свыше 365 oC в жидкой фазе составляет порядка 0,0261 что ниже, чем в режиме, когда сырье установки не содержало нефти. В этих условиях практически не происходит осаждение твердых парафинов из жидкой фазы. При дальнейшем увеличении количества подаваемого в поток газа конденсата третьей ступени сепарации до 30 также не происходит выпадение твердого осадка на установке.

Согласно данным табл.3 при работе по предлагаемому способу наряду с обеспечением работы установки без отложения твердых парафинов достигается также увеличение значения коэффициента теплопередачи рекуперативных теплообменников и более глубокое охлаждение газа в теплообменнике 5. Благодаря этому увеличивается выход пропана и бутана в жидкую фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1997 |

|

RU2124389C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2128771C1 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2133931C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2092749C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096699C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2092750C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ К ТРАНСПОРТУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495239C1 |

Использование: в нефтяной и газовой промышленности. Обеспечивает предотвращение выпадения парафиновых углеводородов в твердый осадок на поверхностях теплообменного оборудования, повышение их коэффициента теплопередачи, снижение температуры сепарации и увеличение выхода тяжелых углеводородов в жидкую фазу. Сущность изобретения: по способу из сепаратора первой ступени отводят жидкую фазу для дальнейшей переработки. Отсепарированный газ подают через теплообменник в сепаратор второй ступени. Отводят жидкую фазу из сепаратора второй ступени для дальнейшей переработки. Отсепарированный во второй степени газ охлаждают в теплообменнике второй ступени. Затем газ дросселируют и подают в сепаратор третьей ступени. Выводят из него жидкую фазу. Отсепарированный в третьей степени газ подают потребителю. Жидкую фазу, отводимую после сепаратора третьей ступени, делят на две части. Одну из частей подают насосом в трубопровод между сепаратором первой ступени и теплообменником первой ступени в такой пропорции, чтобы парафинообразующие компоненты не выпадали в твердый осадок в установке. Другую часть жидкой фазы отводят для дальнейшей переработки. 1 ил., 3 табл.

Способ подготовки газоконденсатной смеси к транспорту, включающий подачу пластовой продукции в сепаратор первой ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного в первой ступени газа через теплообменник первой ступени охлаждения в сепаратор второй ступени, отвод из него жидкой фазы для дальнейшей переработки, подачу отсепарированного во второй ступени газа через теплообменник второй ступени охлаждения и дроссельное устройство в сепаратор третьей ступени, вывод из него жидкой фазы, подачу отсепарированного в третьей ступени газа последовательно через теплообменники второй и первой ступеней охлаждения соответственно потребителю, отличающийся тем, что отводимую жидкую фазу после сепаратора третьей ступени делят на две части, одну из которых подают насосом в трубопровод между сепаратором первой ступени и теплообменником первой ступени охлаждения в такой пропорции, чтобы парафинообразующие компоненты не выпадали в твердый осадок в установке, а другую часть отводят для дальнейшей переработки.

| Бекиров Т.М | |||

| и др | |||

| Сбор и подготовка к транспорту природных газов | |||

| - М.: Недра,1986, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Фролова Л.Н | |||

| и др | |||

| Анализ эксплуатации технологического оборудования установок промысловой подготовки газа валанжинской залежи Уренгойского ГКМ | |||

| Обз | |||

| инф | |||

| Сер | |||

| Подготовка и переработка газа и газового конденсата | |||

| - М.: ВНИИЭгазпром,1989, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-10-10—Публикация

1996-01-29—Подача