Изобретение относится к газовой и нефтяной промышленности и предназначено для использования на промысловых установках получения стабильного конденсата с целью транспортирования по трубопроводу или для переработки на месте.

Имеются сведения о технологическом процессе извлечения стабильного конденсата из природного газа, включающем ступенчатое охлаждение и сепарацию исходной газожидкостной смеси, дегазацию выделенных при ступенчатой сепарации конденсатных потоков и их разделение ректификацией с получением продуктового стабильного конденсата и газа стабилизации /Подготовка природного газа к дальнему транспорту. ВНИИЭгазпром. Обзорная информация. Серия "Подготовка и переработка газа и газового конденсата". М., 1981, вып. 1, стр. 13/. Согласно известному способу пластовую смесь направляют в первичный сепаратор, газ из которого поступает в блок охлаждения. Блок охлаждения может содержать любые способы охлаждения: внешний холод, дросселирование, детандирование и др. Жидкость из первичного сепаратора дросселируют и направляют в дегазатор, газ из которого подают в блок охлаждения. Из блока охлаждения газожидкостная смесь поступает в концевой сепаратор, газ из которого возвращают в блок охлаждения для рекуперации холода, а жидкость дросселируют и подают в ректификационную колонну в качестве орошения. Жидкость из дегазатора нагревают в подогревателе, дросселируют, и полученную газожидкостную смесь подают в среднюю часть колонны в качестве питания. В колонне осуществляют стабилизацию выделенных конденсатных потоков. Кубовый продукт колонны - стабильный конденсат - охлаждают потоком товарного газа из блока охлаждения.

Газ стабилизации с верха колонны дожимают до давления товарного газа или подают местному потребителю.

Стабильный конденсат, выделенный известным способом, предназначен для перевозки транспортом или переработки на месте. В этом случае при относительно низких давлениях (0,7 - 1,1 МПа) в колонне потери целевых углеводородов с верха колонны незначительны, и газ стабилизации можно использовать в качестве топливного. Для обеспечения трубопроводного транспорта продуктового конденсата на большие расстояния его давление необходимо поднять насосом. Для обеспечения безнасосного транспорта конденсата необходимо соответственно повысить давление в колонне, что приведет к более высоким потерям целевых углеводородов и, как следствие, уменьшению выхода продуктового конденсата.

Настоящее изобретение направлено на увеличение степени извлечения целевых углеводородов при получении стабильного конденсата.

Это достигается тем, что в способе извлечения стабильного конденсата из природного газа, включающем ступенчатое охлаждение и сепарацию исходной газожидкостной смеси, дегазацию выделенных при ступенчатой сепарации конденсатных потоков и их разделение ректификацией с получением продуктового стабильного конденсата и газа стабилизации, разделение осуществляют при давлении не менее чем на 0,4 МПа ниже критического, газ стабилизации охлаждают с последующим отделением образовавшейся жидкой фазы, которую охлаждают и объединяют с газожидкостной смесью, поступающей в концевую ступень сепарации.

Ограничение максимального давления стабилизации значением на 0,4 МПа ниже критического давления объясняется нерациональностью проведения разделения при более высоких давлениях: дальнейшее приближение давления стабилизации к критическому давлению приводит к резкому увеличению потребной тепловой нагрузки на кипятильник колонны при резком (асимптотическом) снижении степени извлечения целевых углеводородов C5+в. При достижении критического давления процесс газоразделения принципиально неосуществим, т.к. в кубовой части колонны исключается сосуществование двух фаз (жидкой и газообразной).

Охлаждение газа стабилизации позволяет сконденсировать неизвлеченные углеводороды C5+в.

Охлаждение образовавшейся жидкой фазы позволяет приблизить ее температуру к температуре в концевой ступени сепарации.

Объединение охлажденной жидкой фазы с газожидкостной смесью, поступающей в концевую ступень сепарации, позволяет не только снизить потери углеводородов C5+в с газами стабилизации, но увеличить итоговую степень извлечения целевой фракции вследствие абсорбционной активности охлажденной жидкой фазы.

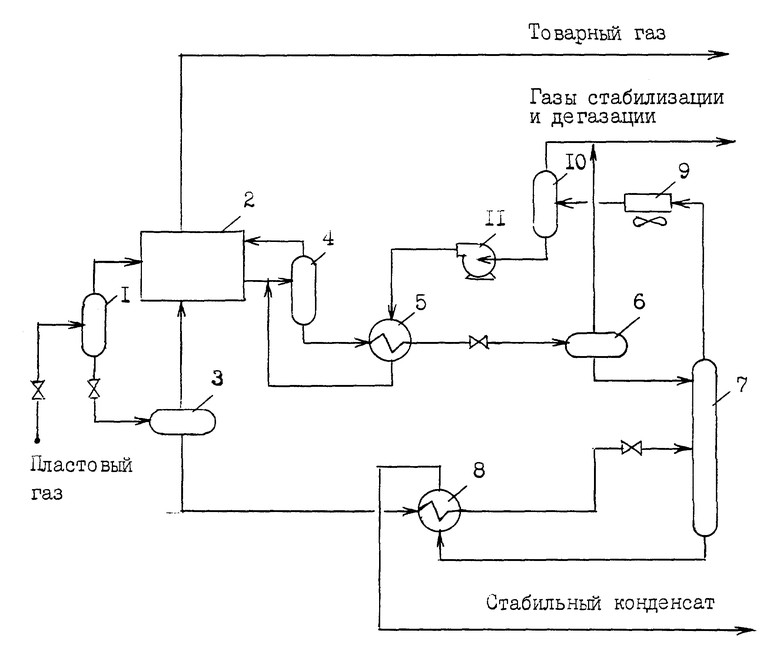

Принципиальная технологическая схема предлагаемого способа показана на чертеже. Согласно схеме пластовую смесь направляют в первичный сепаратор 1, газ из которого поступает в блок охлаждения 2, который может содержать любые способы охлаждения. Жидкость из первичного сепаратора 1 дросселируют и направляют в дегазатор 3, газ из которого подают в блок охлаждения 2. Из блока охлаждения 2 газожидкостная смесь поступает в концевой сепаратор 4, газ из которого возвращают в блок охлаждения 2 для рекуперации холода, а жидкость нагревают в теплообменнике 5 и дросселируют. Полученную газожидкостную смесь разделяют в дегазаторе 6, жидкость из которого подают в отпарную ректификационную колонну 7 в качестве орошения. Жидкость из дегазатора 3 нагревают в теплообменнике 8 за счет рекуперации тепла кубового продукта колонны 7 или теплоносителя, дросселируют и подают в среднюю часть колонны 7 в качестве питания. В колонне 7 осуществляют стабилизацию конденсатных потоков. Кубовый продукт колонны 7 подают на дальнейшее фракционирование или охлаждают и направляют в конденсатопровод. Газ с верха колонны 7 охлаждают в аппарате воздушного охлаждения 9, образовавшуюся жидкую фазу отделяют в сепараторе 10, повышают ее давление насосом 11, охлаждают в теплообменнике 5 и объединяют с газожидкостной смесью, поступающей в сепаратор 4.

Использование предлагаемого способа для получения и подготовки к транспорту стабильного конденсата дано на примере Лаявожского нефтегазоконденсатного месторождения (Архангельская область, Россия).

Особенностью осуществления способа на указанном месторождении является необходимость транспортирования газов стабилизации и дегазации в составе товарного газа, а также трубопроводный транспорт товарного стабильного конденсата на расстояние около 100 км.

Пластовый газ подлежит первичной сепарации в сепараторе 1 при давлении 11 МПа и температуре 22oC. Газ первичной сепарации направляют в блок охлаждения 2, включающий рекуперативные теплообменники, промежуточную сепарацию и детандер-компрессорный агрегат. Конденсат первичной сепарации подлежит дегазации в дегазаторе 3 при давлении 8,0 МПа и температуре 20,7oC, при этом газ дегазации поступает в блок охлаждения 2. Охлажденный и расширенный газ после блока охлаждения поступает в концевой сепаратор 4, работающий под давлением 6,0 МПа при температуре минус 34oC. Газ сепарации нагревают и компримируют в детандер-компрессорном агрегате блока 2, а конденсат нагревают в теплообменнике 5 до температуры 5oC, после чего его дросселируют, дегазируют в дегазаторе 6 при давлении 2,7 МПа и температуре минус 8oC и подают в колонну 7 в качестве холодного орошения.

Дегазированный в дегазаторе 3 конденсат нагревают в теплообменнике 8 до температуры 203oC, дросселируют и с давлением 2,7 МПа и температурой 190oC подают в среднюю часть колонны 7 в качестве питания.

Давление в колонне 7, равное 2,7 МПа, определено исходя из стремления осуществить безнасосное транспортирование товарного стабильного конденсата. При этом оно оказалось на 0,7 МПа ниже критического. Максимальное давление стабилизации, допустимое с точки зрения извлечения целевых углеводородов С5+в и тепловой нагрузки на кипятильник, составило 3,0 МПа, т.е. на 0,4 МПа ниже критического (3,4 МПа). В данном примере степень извлечения углеводородов C5+в в колонне составляет 91,9 мас.%. Дальнейшее превышение давления 3,0 МПа и приближение к критическому давлению приведет к резкому снижению степени извлечения целевых углеводородов и резкому увеличению требуемой тепловой нагрузки на кипятильник.

Газ стабилизации, имеющий температуру 95oC и содержащий значительное количество целевых углеводородов C5+в, охлаждают в аппарате воздушного охлаждения 9 до температуры 35oC, сепарируют от сконденсировавшейся жидкой фазы в сепараторе 10, дожимают совместно с газом дегазации в компрессоре (на фиг. 1 не показан) до давления 7,5 МПа и подают в газопровод в составе товарного газа. Выделенная в сепараторе 10 жидкая фаза, более чем на 20 мас.% состоящая из углеводородов C5+в, подлежит дожатию насосом 11 до давления концевой ступени сепарации (6 МПа), охлаждению в теплообменнике 5 до температуры минус 32oC и объединению с потоком, поступающим в концевую ступень сепарации.

Охлажденная жидкая фаза обладает избирательной абсорбционной способностью по отношению к тяжелым углеводородам, содержащимся в газе, поступающем в концевую ступень сепарации, поэтому рециркуляция этого потока значительно повышает итоговое извлечение целевых углеводородов C5+в.

Извлечение стабильного конденсата в соответствии с известным способом предусматривает проведение стабилизации под давление 1,0 МПа, использование дожимного компрессора на всем потоке газа стабилизации и использование насоса для дожатия продуктового стабильного конденсата до давления 2,7 МПа.

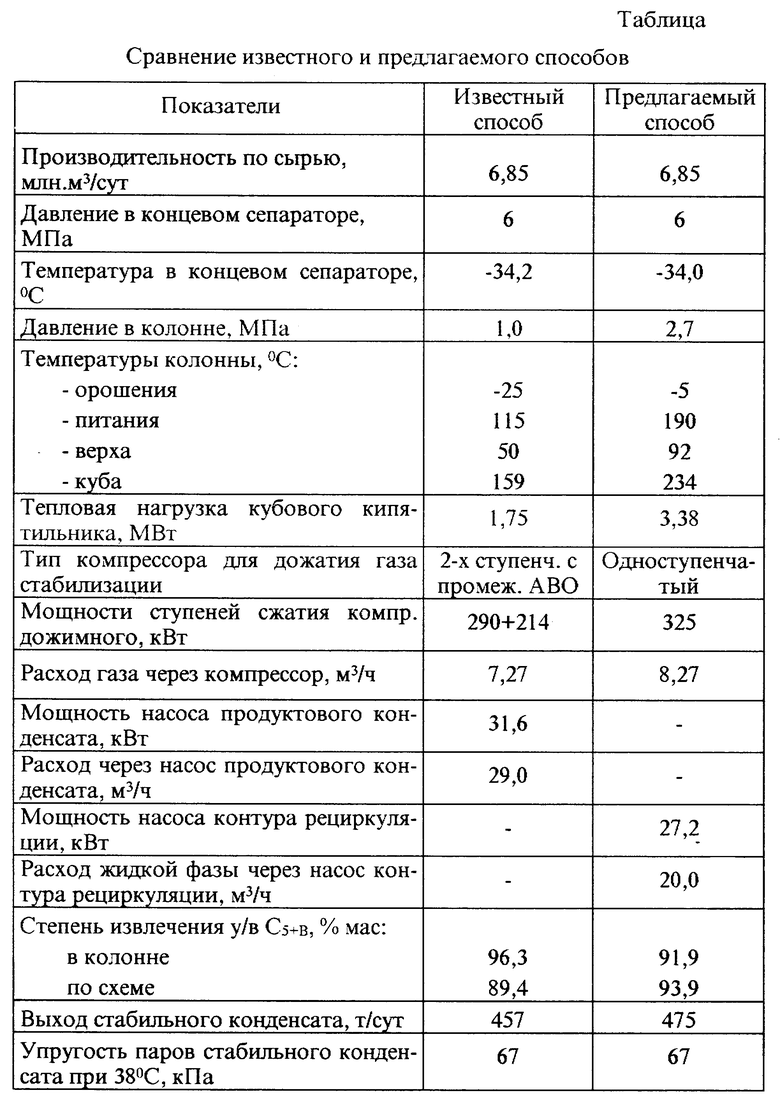

Результаты проведенных расчетов схем в соответствии с предлагаемым и известным способами при сопоставимых условиях проведения процессов приведены в таблице.

Из сравнения показателей видно, что предлагаемый способ обеспечивает более высокий выход продуктового конденсата при пониженном энергопотреблении на привод компрессора и насоса, компрессор имеет одну ступень сжатия вместо двух, насос имеет меньший расход. Вместе с тем дополнительным оборудованием является сепаратор 10 на линии газа стабилизации и теплообменник 5, а повышение тепловой нагрузки кубового кипятильника ведет к увеличению расхода топливного газа. Понижение эффективности колонны не ведет к прямым потерям целевых углеводородов, так как значительная их часть возвращается в основной поток через контур рециркуляции, что в итоге приводит к повышению степени извлечения углеводородов C5+в по схеме в целом.

По совокупности параметров предлагаемый способ извлечения конденсата из природного газа имеет технологические преимущества перед известным способом при трубопроводном транспорте продуктового конденсата на большие расстояния и утилизации низконапорных газов путем их компримирования и подачи в товарный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2171270C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2128771C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ ОТ МИНЕРАЛЬНЫХ СОЛЕЙ | 1996 |

|

RU2110558C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| Способ стабилизации газового конденсата | 2023 |

|

RU2800096C1 |

| СПОСОБ АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645124C1 |

В способе извлечения стабильного конденсата из природного газа разделение проводят при давлении не менее чем на 0,4 МПа ниже критического. Газ стабилизации охлаждают с последующим отделением образовавшейся жидкой фазы. Жидкую фазу охлаждают и объединяют с газожидкостной смесью, поступающей в концевую ступень сепарации. Использование изобретения позволит увеличить степень извлечения целевых углеводородов при получении стабильного конденсата. 1 ил., 1 табл.

Способ извлечения стабильного конденсата из природного газа, включающий ступенчатое охлаждение и сепарацию исходной газожидкостной смеси, дегазацию выделенных при ступенчатой сепарации конденсатных потоков и их разделение ректификацией с получением продуктового стабильного конденсата и газа стабилизации, отличающийся тем, что разделение осуществляют при давлении не менее чем на 0,4 МПа ниже критического, газ стабилизации охлаждают с последующим отделением образовавшейся жидкой фазы, которую охлаждают и объединяют с газожидкостной смесью, поступающей в концевую ступень сепарации.

| Подготовка природного газа к дальнему транспорту | |||

| Обзорная информация, серия "Подготовка и переработка газа и газового конденсата" | |||

| - М.: ВНИИЭгазпром, 1981, вып.1, с.13 | |||

| 0 |

|

SU255299A1 | |

| Установка для стабилизации газовогоКОНдЕНСАТА | 1978 |

|

SU827911A1 |

| Способ разделения смеси газообразных и жидких предельных углеводородов С @ -С @ | 1989 |

|

SU1664809A1 |

| СПОСОБ ЛЕЧЕНИЯ ВАРИКОЗНОГО РАСШИРЕНИЯ ВЕН | 1997 |

|

RU2102930C1 |

| US 4012212 A, 07.07.75. | |||

Авторы

Даты

1999-07-27—Публикация

1997-04-02—Подача