Изобретение может быть использовано в газовой и нефтяной промышленности.

Известен способ подготовки газоконденсатной смеси к транспорту низкотемпературной сепарацией (HTC) [1]. Этот способ осуществляется путем охлаждения газа с последующего отделения конденсирующихся фаз в сепараторах и обеспечивает высокую степень извлечения углеводородного конденсата (C5H12+) из газа.

Недостатком указанного способа является то, что в нем не используется поглотительная способность углеводородного конденсата первой ступени сепарации для извлечения из газа пропан-бутановой фракции.

Наиболее близким аналогом по сути к предлагаемому техническому решению является способ подготовки газоконденсатной смеси к транспорту трехступенчатой сепарацией [2] , включающий подачу пластовой продукции в сепаратор первой ступени, вывод из него жидкой фазы в разделитель первой ступени, подачу отсепарированного в первой ступени газа через теплообменник первой ступени в сепаратор второй ступени, вывод из него жидкой фазы в разделитель первой ступени, подачу отсепарированного во второй ступени газа через теплообменник второй ступени и расширительное устройство в сепаратор третьей ступени, вывод из сепаратора третьей ступени жидкой фазы в разделитель второй ступени, подачу части углеводородного конденсата первой ступени после предварительного охлаждения в теплообменнике в поток газа перед сепаратором третьей ступени, подачу газа после сепаратора третьей ступени последовательно через теплообменники второй и первой ступени потребителю.

В качестве недостатка этого способа можно указать следующее. При отсутствии гидратообразования в трубопроводе от скважин до установки низкотемпературной сепарации (НТС) выделяемая на первой ступени сепарации водная фаза не содержит ингибитор гидратообразования. В то же время для предотвращения гидратообразования при охлаждении газа на установке НТС перед теплообменником первой ступени в поток газа подается метанол, и выводимая из сепаратора второй ступени жидкая фаза содержит указанный токсичный реагент. При объединении потоков жидких фаз из сепараторов первой и второй ступени водная фаза, выводимая из сепаратора первой ступени разбавляется метанолом. Вследствие этого увеличивается общее количество водного раствора ингибитора, получаемого на установке. Одновременно происходит взаимное растворение ингибитора и углеводородного конденсата, что приводит к последующим их потерям. Получаемая водная фаза из-за низкого содержания метанола не пригодна в качестве сырья для установок регенерации, что влечет за собой негативные экологические последствия.

При охлаждении углеводородного конденсата первой ступени, подаваемого в поток газа перед сепаратором третьей ступени, присутствующая в потоке вода переходит в гидратную фазу, что вызывает осложнения при эксплуатации установки НТС. Для обеспечения нормальной работы установки НТС, по технологии наиболее близкого аналога, требуется вводить в поток углеводородного конденсата перед теплообменником ингибитор, например метанол. Это также увеличивает потери ингибитора и углеводородного конденсата из-за их взаиморастворимости.

Задачами данного технического решения являются уменьшение количества получаемого на установке НТС токсичного водного раствора ингибитора, а также снижение потерь ингибитора и углеводородного конденсата.

Поставленные задачи решаются следующим образом. В способе подготовки газоконденсатной смеси к транспорту [2], включающем подачу пластовой продукции в сепаратор первой ступени, вывод из него жидкой фазы в разделитель первой ступени, подачу отсепарированного в первой ступени газа через теплообменник первой ступени в сепаратор второй ступени, подачу отсепарированного во второй ступени газа через теплообменник второй ступени и расширительное устройство в сепаратор третьей ступени, вывод из сепаратора третьей ступени жидкой фазы в разделитель второй ступени, подачу части углеводородного конденсата первой ступени после предварительного охлаждения в теплообменнике в поток газа перед сепаратором третьей ступени, вывод газа после сепаратора третьей ступени последовательно через теплообменники второй и первой ступени потребителю, жидкую фазу, отводимую с низа сепаратора второй ступени сепарации, смешивают с частью углеводородного конденсата первой ступени, подаваемого в поток газа перед сепаратором третьей ступени.

Этот способ не требует применения новых дорогостоящих реагентов, снижает расход применяемого ингибитора гидратообразования - метанола, не связан с включением дополнительного оборудования в схему установки. Кроме того, улучшает экологические показатели установки.

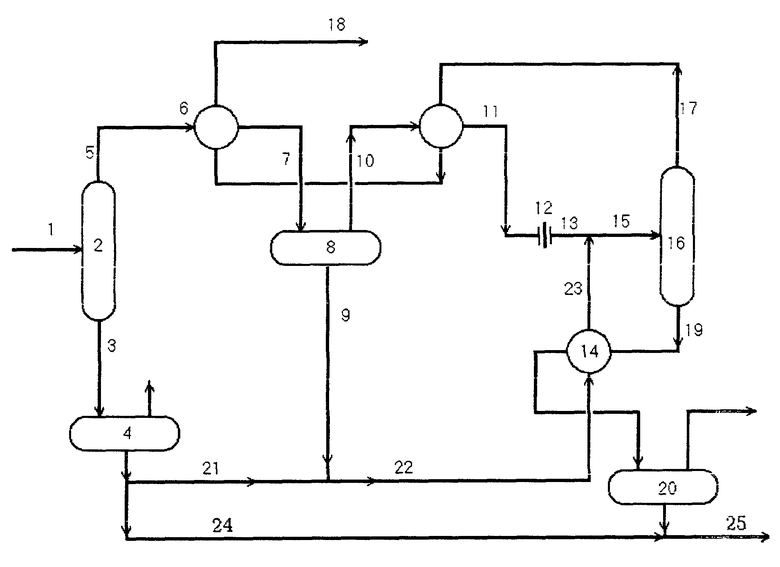

Данное техническое решение иллюстрируется чертежом, на котором представлена схема подготовки газоконденсатной смеси к транспортному по предлагаемому изобретению.

Пластовую продукцию по трубопроводу 1 подают в сепаратор первой ступени 2, где из него отделяют механические примеси, воду и жидкую углеводородную смесь (углеводородный конденсат).

Жидкую фазу из сепаратора 2 по трубопроводу 3 отводят в разделитель первой ступени 4, а отсепарированный газ из сепаратора 2 по трубопроводу 5 подают на охлаждение в рекуперативный теплообменник первой ступени охлаждения 6.

Из теплообменника 6 газожидкостную смесь для разделения на фазы по трубопроводу 7 подают в сепаратор второй ступени 8. Жидкую фазу из сепаратора 8 по трубопроводу 9 подают на смешение с частью углеводородного конденсата первой ступени сепарации, а газовую фазу из сепаратора 8 по трубопроводу 10 направляют для дальнейшего охлаждения в рекуперативный теплообменник второй ступени 11. Газ из теплообменника 11 дополнительно охлаждают за счет его расширения в устройстве 12. (В качестве расширительного устройства в схеме установки могут применяться дроссель или турбина). В поток охлажденного газа 13 подают объединенную и охлажденную в теплообменнике 14 смесь части углеводородного конденсата первой ступени сепарации и жидкой фазы второй ступени. Полученную смесь по трубопроводу 15 подают в сепаратор третьей ступени 16.

Обработанный газ по трубопроводу 17 последовательно подают в рекуперативные теплообменники 11 и 6 и по линии 18 выводят из установки.

Жидкую фазу из сепаратора 16 по трубопроводу 19 через теплообменник 14 подают в разделитель второй ступени 20.

Углеводородный конденсат из разделителя первой ступени 4 делят на две части, одну из которых по трубопроводу 21 подают на смешение с жидкой фазой второй ступени 9. Полученную смесь по трубопроводу 22 подают в теплообменник 14 и после охлаждения по трубопроводу 23 вводят в поток газа перед сепаратором третьей ступени.

Другую часть углеводородного конденсата по трубопроводу 24 подают на смешение с углеводородным конденсатом, получаемым на третьей ступени сепарации. Полученную смесь по трубопроводу 25 подают на дальнейшую обработку.

Жидкая фаза сепаратора второй ступени состоит из углеводородного конденсата и водно-ингибиторного раствора. Обработка этого потока осуществляется, минуя разделителя первой ступени, что исключает смешение ингибитора с углеводородным конденсатом и водной фазой, выделенными на первой ступени сепарации. Кроме того, ввод жидкой фазы второй ступени (смеси жидких углеводородов и воднометанольного раствора-ВМР) в поток углеводородного конденсата первой ступени, подаваемого в поток газа перед сепаратором третьей ступени позволяет провести охлаждение потока в теплообменнике 14 без использования ингибитора. В противном случае, то есть при смешении жидких фаз из сепараторов 2 и 8 в разделителе первой ступени в поток углеводородного конденсата перед теплообменником 14 потребовалось бы вводить ингибитор.

Для оценки эффективности предложенного способа по сравнению со способом по наиболее близкому прототипу [2] были проведены эксперименты. На установку подавали пластовую продукцию газоконденсатного месторождения в количестве 8670 кмоль/ч следующего состава, моль/моль: N2- 0,005100; CH4- 0,880400; C2H6 - 0,05150; CO2 - 0,0034; C3H8 - 0,02510; и- C4H10 - 0,0052; н-C4H10 - 0,00660; и-C5H12 - 0,0050; н-C5H12 - 0,0041; C6H14 - 0,00320; Фр.90oC - 0,0020; Фр.112oC - 0,0018; Фр. 136oC - 0,0010; Фр. 175oC - 0,0015; Фр. 225oC - 0,0018; Фр. 275oC - 0,0010; Фр. 325oC - 0,0010; Фр. 375oC - 0,0003. Здесь углеводороды C7H16+ приведены в виде фракций (Фр.) с соответствующей средней температурой кипения.

В качестве ингибитора использовался метанол.

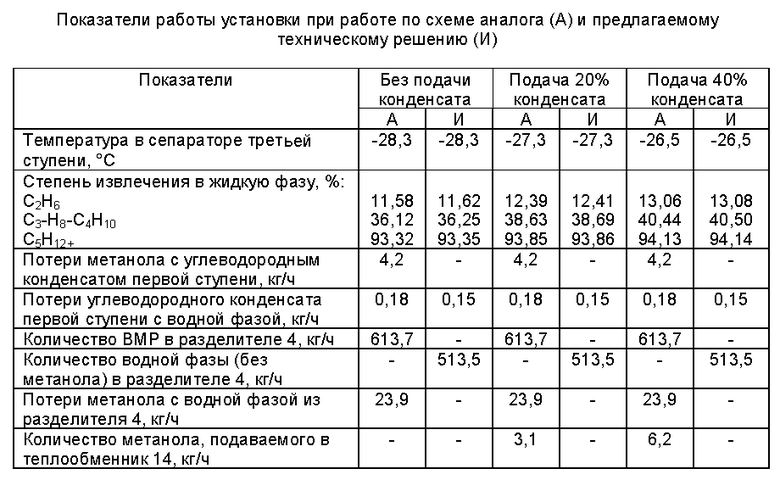

Результаты исследований по обработке газоконденсатной смеси по способу [2] и предлагаемому техническому решению приведены в таблице. Во всех вариантах давление и температура сырья на входе в сепаратор первой ступени были приняты соответственно 11 МПа и 30oC. Давление в третьей ступени обработки поддерживалось на уровне 5,5 МПа. (В таблице одинаковые показатели способов обработки газа не приведены).

Из данных таблицы следует, что независимо от вариантов обработки сырья ввод части углеводородного конденсата первой ступени (20-40% от его количества) в поток газа перед сепаратором третьей ступени на 7-11 и 0,6-0,8% увеличивает выход в жидкую фазу пропан-бутановой фракции и углеводородного конденсата (C5H12+) соответственно.

При этом ввод жидкой фазы промежуточной ступени сепарации в углеводородный конденсат, подаваемый в поток газа перед сепаратором третьей ступени, в данном случае принципиально не отражается на выходе этана, пропан-бутановой фракции и газового конденсата. Этот факт, в данном случае, объясняется относительно меньшим количеством углеводородного конденсата второй ступени.

Однако, на расходные показатели установки по метанолу ввод жидкого потока из сепаратора второй ступени оказывает существенное влияние. Согласно данным таблицы в предлагаемом способе количество водно-метанольной смеси, непригодной в качестве сырья для установки регенерации, уменьшается на 613,7 кг/ч, в результате чего снижаются потери метанола на 23,9 кг/ч. Кроме того, исключаются потери метанола с углеводородным конденсатом первой ступени на 4,2 кг/ч. Потери углеводородного конденсата из-за растворимости в водной фазе снижаются с 0,18 до 0,15 кг/ч.

При работе установки по схеме наиболее близкого аналога охлаждение углеводородного конденсата первой ступени, подаваемого в поток газа перед третьей ступенью, вызывает гидратообразование вследствие присутствия в потоке воды. Для обеспечения нормальной работы установки требуется вводить метанол в поток углеводородного конденсата перед теплообменником 14. Это также увеличивает потери метанола и углеводородного конденсата из-за их взаиморастворимости.

В предлагаемом способе дополнительная подача метанола в поток углеводородного конденсата перед теплообменником 14 не требуется, так как жидкая фаза, отводимая из сепаратора второй ступени, содержит метанол в количестве, достаточном для предотвращения гидратообразования.

Источники информации

1. Бекиров Т.М., Шаталов А.Т. Сбор и подготовка к транспорту природных газов. - М.: Недра, 1986, с. 206.

2. Бурмистров А.Г., Истомин В.А., Сулейманов Р.С., Кульков А.Н. Расход метанола и пути его сокращения при промысловой обработке газа Уренгойского газоконденсатного месторождения. - Подготовка, переработка и использование газа. - М.: ВНИИЭгазпром, 1986, N 1, с. 8-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2128771C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ И ГАЗОГИДРАТНЫХ МОРСКИХ МЕСТОРОЖДЕНИЙ - "ЦВЕТЫ И ПЧЕЛЫ" | 1998 |

|

RU2198285C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1998 |

|

RU2128772C1 |

| СПОСОБ АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645124C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 1995 |

|

RU2088866C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОНАПОРНЫХ ГАЗОСБОРНЫХ КОЛЛЕКТОРОВ | 1996 |

|

RU2119043C1 |

Изобретение может быть использовано в нефтяной и газовой промышленности. Задачами данного технического решения являются уменьшение количества получаемого на установке низкотемпературной сепарации токсичного водного раствора ингибитора и снижение потерь ингибитора и углеводородного конденсата. Способ подготовки газоконденсатной смеси к транспорту включает в себя подачу пластовой продукции в сепаратор первой ступени, отвод из него жидкой фазы в разделитель первой ступени, подачу части углеводородного конденсата первой ступени после охлаждения в поток газа перед сепаратором третьей ступени, вывод из сепаратора третьей ступени жидкой фазы в разделитель второй ступени, подачу части углеводородного конденсата первой ступени после предварительного охлаждения в поток газа перед сепаратором третьей ступени, подачу газа из сепаратора третьей ступени последовательно через теплообменники второй и первой ступени потребителю. Отводимую жидкую фазу из сепаратора второй ступени смешивают с частью углеводородного конденсата первой ступени и подают образовавшуюся смесь в поток газа перед сепаратором третьей ступени. 1 табл. 1 ил.

Способ подготовки газоконденсатной смеси к транспорту, включающий подачу пластовой продукции в сепаратор первой ступени, вывод из него жидкой фазы в разделитель первой ступени, подачу отсепарированного в первой ступени газа через теплообменник первой ступени в сепаратор второй ступени, подачу отсепарированного во второй ступени газа через теплообменник второй ступени и расширительное устройство в сепаратор третьей ступени, вывод из сепаратора третьей ступени жидкой фазы в разделитель второй ступени, подачу части углеводородного конденсата первой ступени после предварительного охлаждения в теплообменнике в поток газа перед сепаратором третьей ступени, подача газа после сепаратора третьей ступени последовательно через теплообменники второй и первой ступеней потребителю, отличающийся тем, что жидкую фазу, отводимую из сепаратора второй ступени сепарации, смешивают с частью углеводородного конденсата первой ступени, подаваемого в поток газа перед сепаратором третьей ступени.

| Бурмистров А.Г | |||

| и др | |||

| Расход метанола и пути его сокращения при промысловой обработке газа Уренгойского газоконденсатного месторождения | |||

| Подготовка, переработка и использование газа | |||

| - М.: ВНИИЭгазпром, 1986, N 1, с.8-11 | |||

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА И КОНДЕНСАТА К ТРАНСПОРТУПATEHTHO-YLЛь:i••^ НАП БИБЛИО7?:КА | 0 |

|

SU291729A1 |

| 0 |

|

SU274089A1 | |

| Способ регенерации осушающей жидкости | 1972 |

|

SU465212A1 |

| Способ подготовки углеводородного газа к транспорту | 1988 |

|

SU1606827A1 |

| SU 1160209 A, 07.06.85 | |||

| Способ подготовки природного газа к транспорту | 1987 |

|

SU1466782A1 |

| US 3537270 A, 07.03.67. | |||

Авторы

Даты

1999-01-10—Публикация

1997-11-11—Подача