Изобретение относится к переработке упорных золотомышьяковых руд и концентратов, в частности сульфидно-мышьяковистых и мышьяковистых золотосодержащих руд и концентратов.

Известен способ переработки упорных золотосодержащих мышьяковистых и сульфидно-мышьяковистых руд и концентратов, включающий окислительный обжиг с последующим цианированием огарка [1].

Недостатком данного способа является значительные потери благородных металлов с хвостами цианирования, которые не снижаются ниже 10%.

Наиболее близким к изобретению является способ переработки упорных золото-мышьяковых руд и концентратов, включающий плавку с получением сульфидно-мышьяковистой массы расплава и шлака [2].

Недостатком данного способа является то, что для извлечения благородных металлов из штейнов необходимо дальнейшее обогащение штейнов с получением больших объемов шлака, что снижает извлечение золота и ухудшает экологическую обстановку.

Цель изобретения - повышение прямого извлечения благородных металлов для вовлечения в высокорентабельное производство упорных золотомышьяковых руд и концентратов и тем самым расширение сырьевой базы золотодобывающей промышленности.

Цель достигается тем, что в способе переработки упорных золотомышьяковых руд и концентратов, включающем плавку с получением сульфидно-мышьяковистой массы расплава и шлака, согласно изобретению упорные золотомышьяковые руды и концентраты подвергают безокислительной плавке, а сульфидно-мышьяковистую массу расплава совместно со шлаковой массой промывают свинцом при перемешивании с отделением свинца и направлением отработанных продуктов в оборотный отвал.

В настоящее время имеются огромные запасы упорных золотомышьяковых руд, но отсутствует технология, позволяющая в достаточной степени рентабельно извлекать металлы из подобного сырья. Использование предлагаемого способа позволит значительно расширить сырьевую базу золотодобывающей промышленности. Продукты плавки (сульфидно-мышьяковистая масса) после промывки могут удаляться в экологически безопасные оборотные отвалы, что очень важно для месторождений, удаленных от развития промышленных районов, что, в свою очередь, позволит значительно ускорить развитие золотодобывающей промышленности.

Способ проверен в лабораторных условиях и осуществляется следующим образом.

На индукционной печи в восстановительных условиях при 1300oC с добавкой к концентрату 20% известняка было проплавлено 5 кг смеси упорных сульфидно-мышьяковистых концентратов состава; %: железо 19,46; сера 12,5; мышьяк 4,88; свинец 0,13; цинк 0,33; медь 0,08; оксид алюминия 10,6; оксид кремния 33,13; оксид кальция 2,37; оксид натрия + оксид калия 0,89; прочие 12,55; золото 67,33 г/т. В процессе плавки в газовую атмосферу за счет разложения высших сульфидов и арсенопирита выделяются элементарная сера и мышьяк. После расплавления и получасовой выдержки материал охлаждается вместе с печью и слиток разделяется на шлаковую и сульфидно-мышьяковистую фазы, каждая фаза анализировалась. Результаты анализов приведены далее.

Средней состав шлаковой фазы, %: оксид кремния 48,8; оксид кальция 28,4; оксид магния 2,6; оксид алюминия 14,2; оксид натрия + оксид калия 4; мышьяк 2,0; золото 6,3 г/т.

Выход шлака - 60,87% от шихты.

Средний состав сульфидно-мышьяковистой массы, %: железо 57,69; мышьяк 8,9; медь 0,36; цинк 0,15; свинец 0,59; сера 22,3; прочие 10,0; золото 287,0 г/т.

Выход массы - 21,91%.

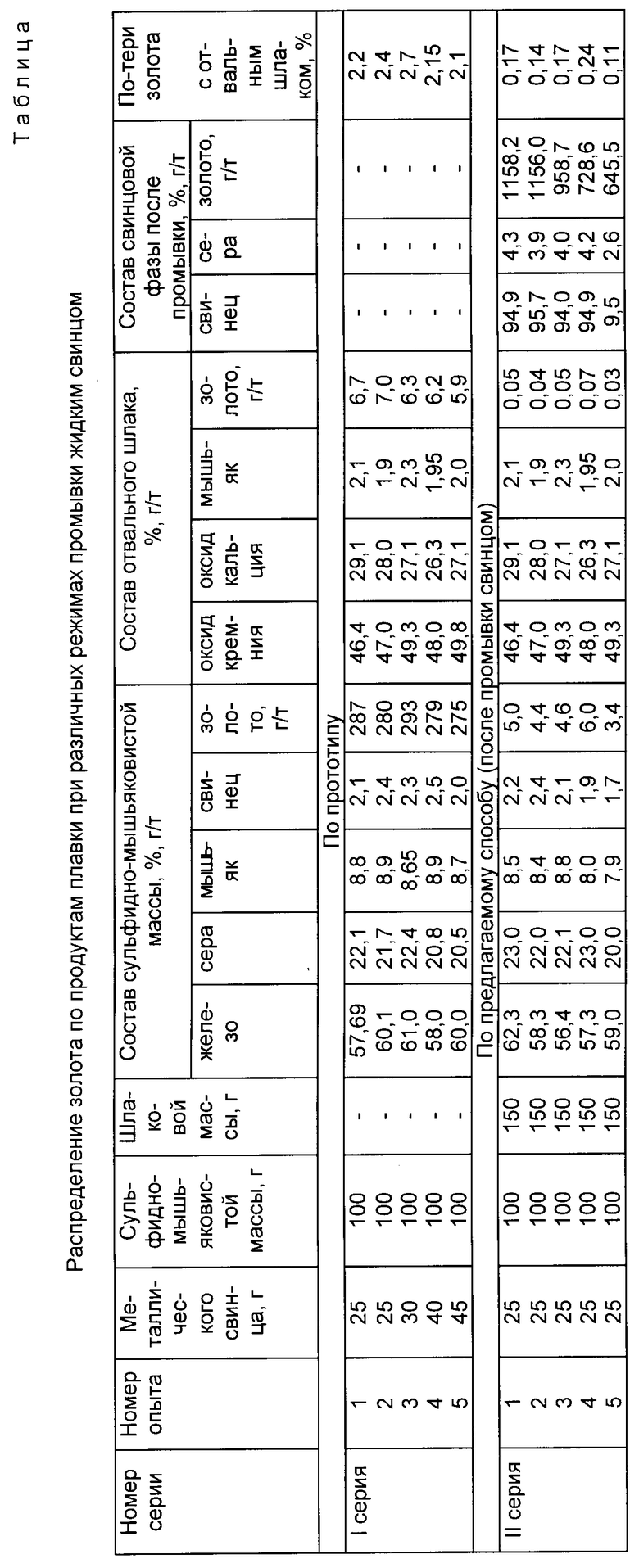

С полученными материалами проведены две серии плавок.

В первой серии согласно прототипу свинцом промывалась сульфидно-мышьяковистая масса.

Во второй серии согласно заявляемому способу свинцом промывалась сульфидно-мышьяковистая масса и шлаковая масса.

Во всех сериях плавка проводилась в лабораторной силитовой печи при 1300oC. В каждой серии плавок в печь устанавливалось по 5 алундовых тиглей с навесками:

в первой серии с сульфидно-мышьяковистой массой;

во второй - с сульфидно-мышьяковистой и шлаковой массой.

Металлический свинец, не содержащий благородных металлов, плавился отдельно при 600oC.

После расплавления и выдержки расплава в течение 15 минут в каждый тигель заливалась навеска свинца 25 - 45 г и перемешивалась в тигле аргоном через трубку в течение одной минуты, после чего печь отключалась и пробы охлаждались вместе с печью. После охлаждения все пробы анализировались на основные элементы и на содержание благородных металлов.

Результаты экспериментов приведены в таблице и из них следует что при прямой плавке упорных золотосодержащих концентратов с отвальными шлаками теряется в среднем 2,2% золота. Тогда как по заявляемому способу с отвальными шлаками теряется в среднем 0,17% золота.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет повысить прямое извлечение золота, повышая тем самым в значительной степени рентабельность производства золота и расширяя сырьевые запасы за счет вовлечения в производство забалансовых месторождений.

Источники информации

1. Масленицкий И.Н. Металлургия благородных металлов. -М.: Металлургия, 1972, с. 256.

2. Машурьян В. Н., Борисова А.Г., Струкова Н.А. Распределение золота и мышьяка по продуктам плавки упорных золотомышьяковистых концентратов. Цветные металлы.- 1986, N 3, с. 36 - 37, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОМЫШЬЯКОВИСТЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2179594C1 |

| Способ комплексной переработки золотосодержащих сульфидных мышьяковистых концентратов | 2015 |

|

RU2632742C2 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324749C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ РУД | 2012 |

|

RU2485189C1 |

| Способ переработки сульфидных концентратов, содержащих драгоценные металлы | 2017 |

|

RU2687613C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА, СОДЕРЖАЩЕГО ГЕРМАНИЙ | 1996 |

|

RU2111275C1 |

Способ может быть использован для переработки упорных золотомышьяковых руд и концентратов. Упорные золотомышьяковые руды и концентраты подвергаются безокислительной плавке. Полученные сульфидно-мышьяковистую и шлаковую массу расплава промывают свинцом при перемешивании, затем свинец отделяют, а отработанные продукты направляют в оборотный отвал. За счет повышения прямого извлечения благородных металлов вовлекаются в высокорентабельное производство упорные золотомышьяковые руды и концентраты. 1 табл.

Способ переработки упорных золотомышьяковых руд и концентратов, включающий плавку с получением сульфидно-мышьяковистой массы расплава и шлака, отличающийся тем, что упорные золотомышьяковые руды и концентраты подвергают безокислительной плавке, а сульфидно-мышьяковистую массу расплава совместно с шлаковой массой промывают свинцом при перемешивании с отделением свинца и направлением отработанных продуктов в оборотный отвал.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масленицкий И.Н., Чугаев Л.В | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1972, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машурьян В.Н., Борисова А.Г., Струкова Н.А | |||

| Распределение золота и мышьяка по продуктам плавки упорных золотомышьяковистых концентратов | |||

| Цветные металлы | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1998-05-10—Публикация

1996-06-28—Подача