Изобретение относится к переработке твердых топлив, содержащих летучие металлы, например германий, в жидкой шлаковой ванне.

Известен способ сжигания углей в циклонных топках разной производительности с жидким шлакоудалением [1].

Недостатком данного способа сжигания углей является то, что он не обеспечивает необходимой степени извлечения металлов из жидкого шлака, а получаемые возгоны загрязняются золоуносами, достигающими 20% от загрузки.

Прототипом изобретения является способ сжигания углей в жидкой шлаковой ванне, включающий загрузку твердого топлива на поверхность барботируемой окислительным газом шлаковой ванны [2].

Недостатком этого способа сжигания германийсодержащего угля является то, что свыше 10% германия теряется с отвальными шлаками из-за невозможности их доработки ввиду их вывода из процесса в момент образования.

Целью изобретения является повышение степени извлечения германия в возгоны за счет снижения его потерь с отвальными зольными шлаками.

Поставленная цель достигается тем, что в способе переработки твердого топлива, содержащего германий, включающем загрузку твердого топлива в шлаковый расплав и последующую обработку расплава окислительным газом, содержащим кислород, с получением газовой фазы, возгонов и зольного шлакового расплава, согласно изобретению обработку расплава ведут при изменяющемся коэффициенте расхода кислорода α путем чередования окислительной и восстановительной обработки расплава.

Необходимость изменения α - коэффициента расхода кислорода обусловлена тем, что при обычных промышленных условиях с зольными шлаками теряется до 15% германия, содержащегося в угле, в виде летучих соединений. При температурах топочного пространства 1200-1300oC летучий GeO за счет реакции диспропорционирования "разлетается" на нелетучие Ge и GeO2, которые остаются в жидких зольных шлаках. Для того, чтобы удалить эти нелетучие соединения из шлака, необходимо изменение условий сжигания угля. Для удаления металлического германия его необходимо окислить до монооксида (GeO) при избытке кислорода в дутье (против стехиометрии), а для удаления нелетучего диоксида германия (GeO2) необходима восстановительная атмосфера, т.е. наличие в газовой фазе CO. Для удаления его из зольного шлака в первом случае германий необходимо окислить до летучей моноокиси, а во втором - восстановить до летучей моноокиси, что можно достичь за счет чередования циклов окислительной и восстановительной продувки расплава.

Данный процесс может быть осуществим только в объеме зольного шлака, накопленного в ванне. Он позволяет вести соответствующую обработку для удаления из зольного шлака германия.

Способ проверен в лабораторных условиях. В качестве исходного материала для экспериментов взят зольный шлак, полученный по прототипу, т.е. полученный при одной окислительной обработке расплава, и который обычно выводится в отвал. Расчеты показывают, что при зольности топлива 10% отвального зольного шлака получается 10 кг, в который извлекается 18% германия. При таком извлечении содержание германия в отвальном зольном шлаке составляет 180 г/т. Использование зольного шлака для экспериментов обусловлено тем, что предлагаемое изобретение предусматривает повышение извлечения германия при сжигании углей только за счет потерь германия с отвальными зольными шлаками.

Пример.

Навеска шлака состава, %: SiO2 - 43,5, Al2O3 - 21,5, GeO - 18,8, Mo - 5,7, Fe2O3 - 7,0, прочие - 3,5, Ge - 180 г/т, весом один килограмм в алундовом тигле помещалась в силитовую лабораторную печь, где проплавлялась в нейтральной атмосфере. При достижении температуры расплава 1370oC отбиралась контрольная проба на содержание германия. После этого производилась окислительно-восстановительная обработка расплава шлака. Процесс окислительно-восстановительной обработки зольного шлака осуществляют путем продувки расплава через погружную алундовую трубку смесью природного газа и воздуха. При окислительной продувке коэффициент расхода кислорода составлял α = 1,5, при восстановительной - α = 0,5. Изменение α осуществлялось за счет соответствующего изменения расхода воздуха при постоянном расходе природного газа.

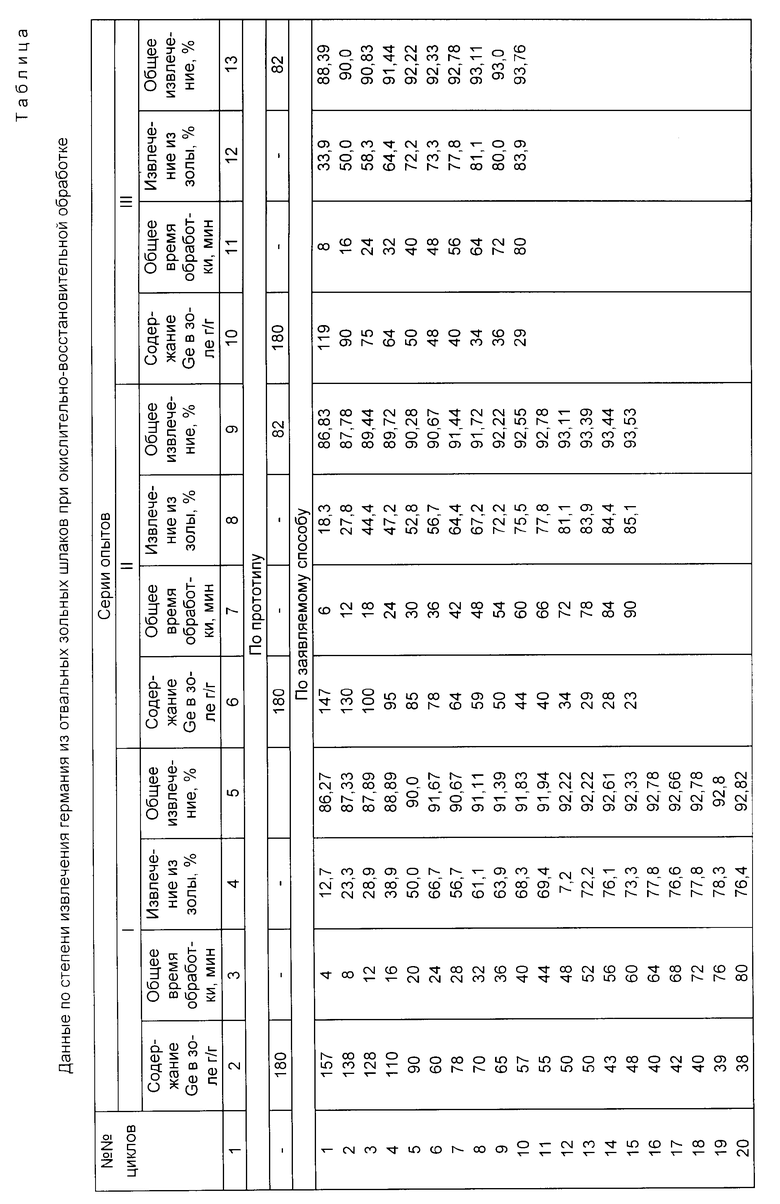

Проведено три серии плавок:

в первой серии проведено 20 окислительно-восстановительных циклов, каждый из которых равнялся четырем минутам;

во второй серии проведено 15 циклов, каждый длительностью шесть минут;

в третьей серии проведено 10 циклов по восьми минут каждый.

Во всех сериях в каждом цикле длительность восстановительных и окислительных периодов по времени были равны. После каждого цикла отбиралась проба шлака для определения содержания германия. Данные по извлечению германия из отвальных зольных шлаков приведены в таблице.

Из результатов, приведенных в таблице, видно, что общее извлечение германия за счет доработки отвального зольного шлака увеличилось во всех сериях опытов по сравнению с прототипом с 82% до 93%, что позволяет значительно повысить рентабельность технологии производства германия из углей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 1996 |

|

RU2110593C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ИСКОПАЕМОГО ТОПЛИВА | 1999 |

|

RU2187044C2 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2178008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2153632C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1993 |

|

RU2071983C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

Изобретение относится к переработке твердых топлив, содержащих летучие металлы, например германий, в жидкой шлаковой ванне. Твердое топливо, например уголь, загружают в шлаковый расплав и производят обработку его путем изменения коэффициента расхода кислорода α, что достигается за счет чередования окислительной и восстановительной обработки расплава, что позволяет повысить извлечение германия из отвального зольного шлака и тем самым общее извлечение германия при переработке твердого топлива. 1 табл.

Способ переработки твердого топлива, содержащего германий, включающий загрузку твердого топлива в шлаковый расплав и последующую обработку расплава окислительным газом, содержащим кислород, с получением газовой фазы, возгонов и зольного шлакового расплава, отличающийся тем, что обработку шлакового расплава ведут при изменяющемся коэффициенте расхода кислорода α путем чередования окислительной и восстановительной обработки расплава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плисан И.Г., Дунский В.Д | |||

| О применении плавильных циклонов на электростанциях для утилизации минеральной части топлива и дожигания горючих уноса | |||

| Материалы науч.технич.совещания | |||

| - М.: ЦНИИцветмет экономики и информации, 1967, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Отчет о научно-исследовательской работе КАТЭКНИИ уголь "Провести экспериментальные иследования и выдать полученные результаты по комплексному использованию углей Корфского месторождения", кн | |||

| I, N 2994020000 | |||

| - Красноярск, 1990, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1998-05-20—Публикация

1996-07-16—Подача