Группа изобретений относится к области переработки упорных золото-мышьяковых руд, в частности сурьмянистых сульфидных руд и концентратов.

Известен способ переработки упорных золотосодержащих мышьяковистых и сульфидно-мышьяковистых руд и концентратов, включающий окислительный обжиг с последующим цианированием огарка (Масленицкий И.Н., Металлургия благородных металлов, М., Металлургия, 1972, с.256).

Недостатком данного способа являются значительные потери благородных металлов с хвостами цианирования и образование при обжиге больших объемов экологически опасных отходящих газов.

Известен способ переработки упорных золото-мышьяковых руд и концентратов, включающий плавку с получением расплавов штейна и шлака (Машурьян В.Н., Борисова А.Г., Струкова Н.А. Распределение золота и мышьяка по продуктам плавки упорных золото-мышьяковых концентратов, Цветные металлы, 1986, №3, с.36-37).

Недостатком способа является также низкое извлечение благородных металлов в штейновую фазу и образование экологически опасных отходящих газов (оксидов серы и мышьяка).

Известен способ переработки упорных золото-мышьяковых руд и концентратов, включающий безокислительную плавку с получением расплавов штейна и шлака и промывку их свинцом (Патент РФ №2110593, МПК6 С22В 11/02. Опубл. 10.05.1998 г.) (прототип).

Безокислительная плавка, проводимая по известному способу, значительно снижает объем отходящих газов плавки и содержание в них экологически опасных продуктов, однако не обеспечивает получение отвального шлака по содержанию благородных металлов вследствие неполного выделения штейновой фазы из шлака, что диктует его обработку металлофазой (например, свинцом) совместно со штейном. При этом технологический процесс усложняется и проводится в периодическом режиме, что значительно сокращает производительность процесса.

Задачей изобретения является повышение извлечения благородных металлов в штейн, снижение содержания благородных металлов в шлаке до отвальных значений и промывки металлофазой только штейна в непрерывном режиме.

Поставленная задача решается тем, что в способе переработки упорных золото-мышьяковых руд и концентратов, включающем безокислительную плавку в плавильной камере с получением расплавов штейна и шлака и обработку продуктов плавки металлофазой, согласно изобретению безокислительную плавку ведут непрерывно в циркулирующем шлаковом расплаве с выдачей продуктов плавки в отстойную камеру на границу раздела фаз шлак-штейн;

- перед плавкой циркулирующий шлаковый расплав отделяют от рабочих газов;

- для циркуляции используют максимально отделенный от штейна шлак;

- обработку штейна металлофазой проводят в непрерывном режиме.

Достигаемый при этом технический результат заключается в повышении извлечения благородных металлов в штейн и снижении содержания благородных металлов в шлаке. Это достигается вследствие более полного разделения шлака и штейна при непрерывной безокислительной плавке упорных золото-мышьяковых руд и концентратов в циркулирующем шлаковом расплаве, проводимой в плавильной камере с выдачей продуктов плавки в отстойную камеру на границу раздела фаз шлак-штейн.

Технический результат заключается также в том, что в колодце при перемешивании в непрерывном режиме металлофазой промывают только штейн.

Технический результат заключается также в повышении производительности при непрерывном технологическом процессе.

Известен способ плавки материалов циркулирующим шлаковым расплавом. Способ осуществляется в печи, содержащей загрузочную, газлифтную и газоотделительную камеры (Патент РФ №2152436, МПК С21В 13/00. Опубл. 10.07.2000 г.)

Недостатком печи является отсутствие отстойной камеры, что приводит к частичному захвату как самого загружаемого материала, так и тяжелого компонента плавки циркуляционным потоком шлакового расплава. Плавление материалов проводится в газоотделительной камере, что приводит к смешению газового транспортирующего потока с возгонами.

Известен способ переработки упорных золото-мышьяковых руд и концентратов, включающий безокислительную плавку с получением расплавов штейна и шлака и промывку их свинцом (Патент РФ №2110593, МПК6 С22В 11/02. Опубл. 10.05.1998 г.) (прототип). Плавка в этом способе осуществлялась в индукционной печи, включающей плавильную камеру.

Недостатком является то, что плавильная камера печи работает в периодическом режиме, что усложняет технологический процесс и значительно сокращает производительность процесса.

Задачей изобретения является исключение смешения рабочих газов из газлифтной и газоотделительной камер и возгонов при плавке, повышение эффективности разделения фаз при обработке штейновой фазы расплавами металлов.

Поставленная задача решается тем, что в печи для переработки упорных золото-мышьяковых руд и концентратов, включающей плавильную камеру, согласно изобретению печь снабжена рециркуляционным контуром, состоящим из газлифта с фурмами и нисходящим и восходящим каналами шлакового расплава, газоотделительной и отстойной камерами, при этом газоотделительная камера сообщена с плавильной камерой через переливной сифон с помощью канала для отделения рабочих газов газлифта и газоотделительной камеры от циркулирующего шлакового расплава, плавильная камера погружена в отстойную камеру на границу раздела фаз шлак-штейн, а отстойная камера содержит газоход для отвода возгонов и легкокипящих продуктов плавки,

- газоотделительная камера содержит канал для дутьевой фурмы или горелочного устройства;

- отстойная камера содержит в нижней части колодец с дутьевой фурмой;

- отстойная камера содержит сифон для вывода металлофазы.

В заявляемой печи циркуляция шлака осуществляется последовательно через рециркуляционный контур в составе загрузочно-нисходящей и газлифтной камер, плавильной и газоотделительной камер, устройства для удаления жидких продуктов плавки и отстойной камеры. Печь имеет два загрузочных канала. В один из загрузочных каналов, соединенный с нисходящим шлаковым расплавом газлифта, вводят твердое топливо (уголь), а в другой канал, соединенный с перетоком шлакового расплава из газоотделительной камеры в плавильную камеру, загружают шихту (сульфидный концентрат с флюсующими добавками). Газоотделительная камера снабжена дополнительно каналом для установки дутьевой фурмы для дожига оксида углерода и захваченного углерода или дополнительного горелочного устройства для подогрева циркулирующего шлака. Отстойная камера в нижней части имеет колодец для сбора штейна, соединенный с сифоном для его выдачи. Колодец заполняют расплавом металлофазы для организации обработки штейна. Для более эффективной обработки с помощью дутьевой фурмы создают взвешенный слой металлофазы в отводимом штейне. Дутьевые газы из колодца отправляют в газоход со встроенным обратным холодильником

Технический результат заключается в том, что в печи отсутствует смешение рабочего газа, отходящего из газлифта, и возгонов от плавки. Безокислительная плавка в печи достигается за счет обработки шихты перегретым шлаковым расплавом в плавильной камере в отсутствии газовых потоков. Это позволяет сжигать твердое топливо при избытке кислорода как в газлифтной, так и в газоотделительной камере, а также использовать в газоотделительной камере дополнительные горелочные устройства для подогрева циркулирующего шлака. Выдача продуктов плавки из плавильной камеры на границу раздела фаз шлак-штейн отстойной камеры способствует более полному разделению фаз. Это приводит к снижению взаимного уноса фаз, что способствует повышению извлечения золота в штейн. Печь работает в непрерывном режиме, что повышает производительность процесса.

Заявляемая конструкция печи поясняется чертежами, где на

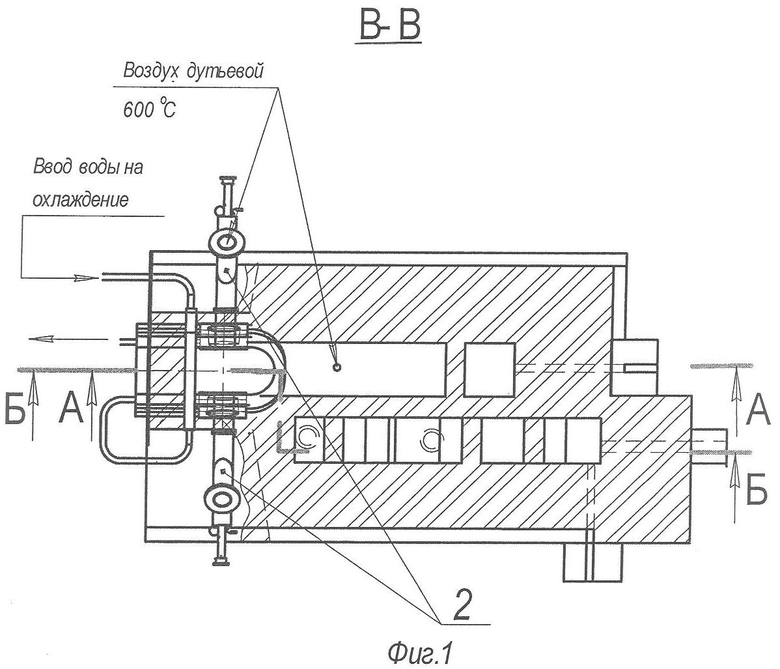

фиг.1 изображен план печи,

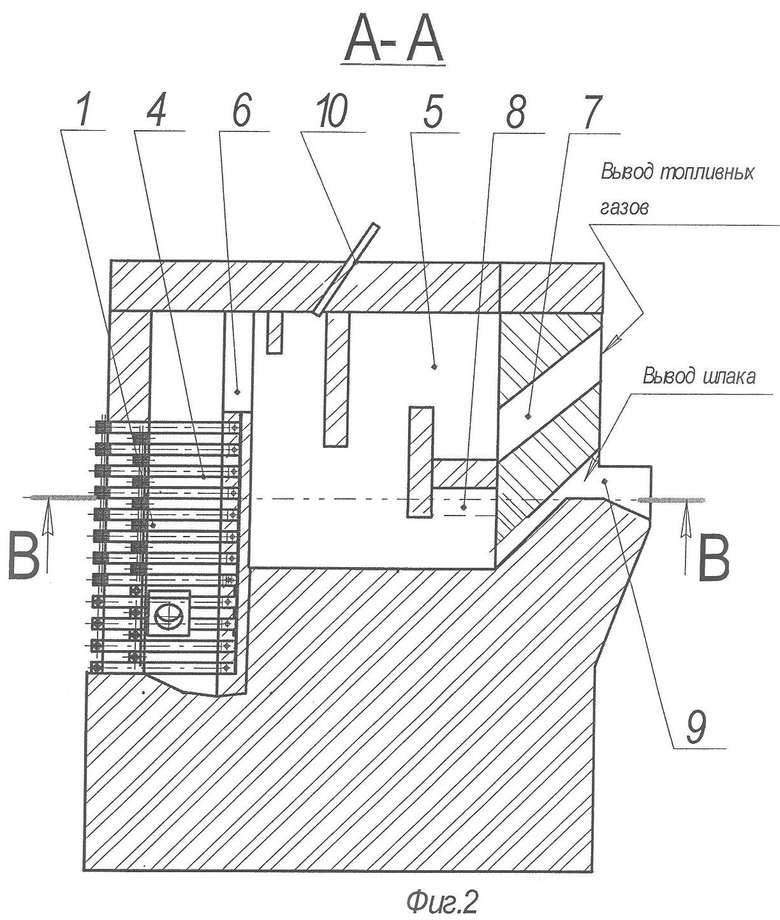

фиг.2 изображен разрез печи по газоотделительной камере,

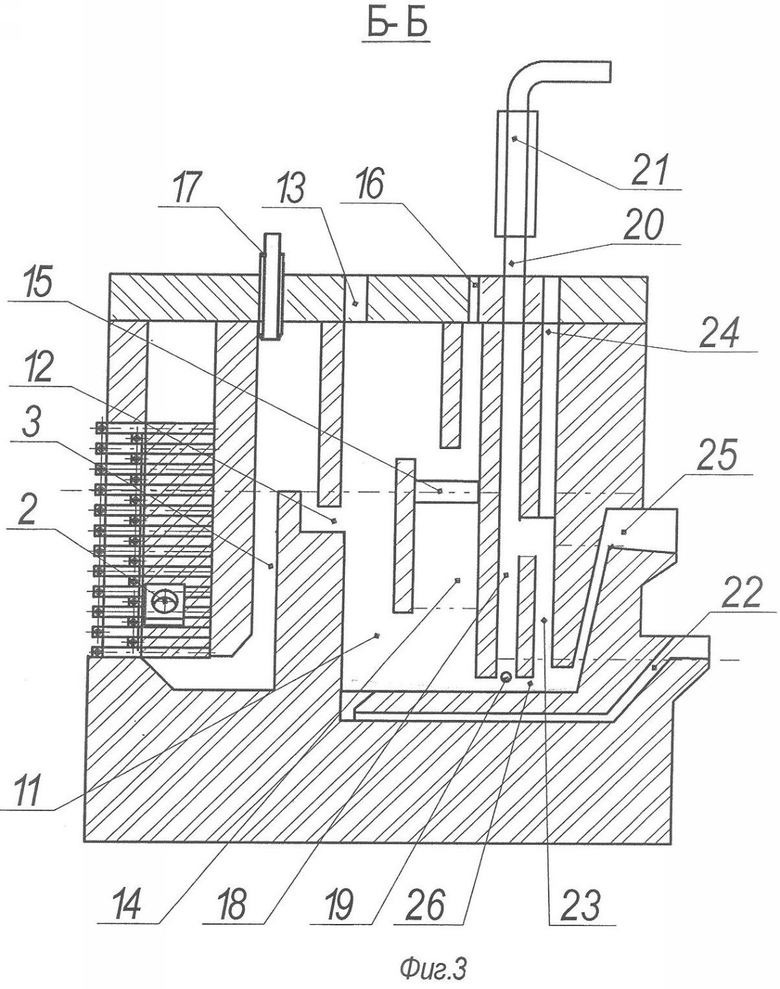

фиг.3 изображен разрез печи по плавильной и отстойной камерам.

Заявляемая конструкция содержит:

- газлифт 1 с фурмами 2, нисходящим 3 и восходящим 4 каналами шлакового расплава, газоотделительную камеру 5, которая в верхней части соединена каналом 6 с восходящим каналом 4 шлакового расплава в газлифте и имеет газоход 7, переливной сифон 8, канал выдачи избыточного шлака 9 и канал 10 для ввода дутьевой фурмы или горелочного устройства (дутьевая фурма или горелочное устройство на чертежах не показаны);

- отстойную камеру 11, которая соединена с нисходящим каналом 3 шлакового расплава газлифта 1 сифоном 12 и имеет газоход 13;

- плавильную камеру 14, погруженную нижней частью в отстойную камеру 11 на границу раздела шлак и штейн, соединенную сифоном 8 с газоотделительной камерой 5 с помощью канала 15 и имеющей в верхней части загрузочный канал 16.

Нисходящий шлаковый канал 3 имеет в верхней части загрузочный канал 17. Штейновая фаза выводится из отстойной камеры 11 в колодец 18 с взвешенным слоем расплава металлофазы, создаваемым дутьевой фурмой 19, снабженный в верхней части газоходом 20 с обратным холодильником 21 для отвода дутьевых газов и возврата возгоняемой металлофазы в технологический процесс. Вывод металлофазы производится через сифон 22. Штейн из колодца 18 поступает в отделительную камеру 23, имеющую загрузочный канал 24 для подачи металлофазы, и канал выдачи штейна из печи 25. В нижней части отделительная камера 23 имеет канал 26 для перетока металлофазы из отделительной камеры 23 в колодец 18.

Способ осуществляется в печи следующим образом.

После разогрева печи в плавильную камеру 14 через загрузочный канал 16 заливают необходимое количество металлофазы, затем штейна и далее шлака. Объем металлофазы, штейна и шлака рассчитывается из конструкторских решений. В период заполнения шлаковым расплавом печи через фурмы 2 подают дутьевой воздух в восходящий канал 4 газлифта. При этом начинается регулируемая рециркуляция шлакового расплава между газлифтной камерой 1, каналом 6 и последовательно газоотделительной камерой 5, переливным сифоном 8, плавильной камерой 14, отстойной камерой 11, через сифон 12 нисходящим каналом 3 газлифта 1. Окончательный прогрев печи до рабочих параметров осуществляется без загрузки шихты путем подачи через фурму 2 предварительно подогретого воздушного дутья и твердого топлива, загружаемого через загрузочный канал 17 в нисходящий канал 3 нисходящего потока шлака. В восходящем канале 4 газлифта 1 происходит сжигание твердого топлива, например угля, с последующим его догоранием и дожиганием оксида углерода в газоотделительной камере 5 за счет воздушного дутья, подаваемого через дутьевую фурму, установленную в канале 10 (дутьевая фурма на поясняющих чертежах не показана). После прогрева всей кладки печи и шлака до необходимой температуры приступают к загрузке основной массы шихты (сульфидный концентрат с флюсующими добавками) через загрузочный канал 16 в плавильную камеру 14. Объем дозируемой шихты определяется из расчета избыточного количества тепла, приносимого шлаком в плавильную камеру 14, необходимого для расплавления шихты, разложения высших сульфидов и отгонки возгонов при сохранении жидкошлаковой ванны. Полученный в результате плавления шихты шлако-штейновый расплав расслаивается ввиду разности плотностей и взаимной несмешиваемости шлака и штейна на шлаковую и штейновую (сульфидную) фазы в отстойной камере 11. При этом благодаря направленному потоку шлако-штейнового расплава вниз в плавильной камере 14 и вывода расплава из плавильной камеры 14 в отстойную камеру 11 на границу раздела фаз шлака-штейна обеспечивается более полное отделение шлака от штейна. Избыточный шлак, образующийся из минеральной составляющей угля, шлакообразующих компонентов сульфидного концентрата и флюсующих добавок, выводится из процесса через канал выдачи избыточного шлака 9. Часть шлака циркулирует в печи, задаваемая производительностью газлифта. Циркулирующий шлак является теплоносителем, передавая тепло от сгорания твердого топлива на расплавление шихты. Аккумуляция тепла в шлаке происходит при сгорании твердого топлива в восходящем канале 4 газлифта 1 и догорании его в газоотделительной камере 5. Пеножидкостная фаза из газлифта 1 расслаивается в газоотделительной камере 5 на газообразную и жидкую фазы. Газы направляют в газоход 7, а жидкую фазу через сифон 8 и канал 15 в плавильную камеру 14. В процессе плавления сульфидных концентратов в плавильной камере 14 происходит разложение высших сульфидов с образованием элементарной серы и мышьяка. Возгоны удаляют из отстойной камеры 11 через газоход 13. Разделение газовых потоков от сгорания твердого топлива в газлифте и газоотделительной камере и технологических газов от плавления сульфидных материалов в плавильной камере исключает образование оксидов серы как в топочных, так и в технологических газах, что значительно упрощает газоочистку и делает технологический процесс экологически безопасным. Штейн из отстойной камеры 11 поступает в колодец 18 с металлофазой. При пропускании штейна в колодце 18 через взвешенный слой металлофазы, создаваемый путем подачи инертного газа в колодец 18 дутьевой фурмой 19, происходит эффективный переход благородных металлов в металлофазу. Вывод дутьевых газов из колодца 18 производится через газоход 20 через обратный холодильник 21. Штейновая фаза из колодца 18 поступает в отделительную камеру 23 и далее выводится через канал 25. В отделительную камеру 23 через загрузочный канал 24 вводится металлофаза. Вывод металлофазы производится через сифон 22. Эффективная обработка штейна металлофазой с переходом благородных металлов из штейна в металлофазу значительно упрощает дальнейшую утилизацию (или переработку) штейна.

Способ и работа печи проверены на лабораторном стенде. При температуре в печи 1400°С проплавлено 5 кг смеси упорных сульфидно-мышьяковистых концентратов состава, %: железо - 19,46; сера - 12,5; мышьяк - 4,88; свинец - 0,13; цинк - 0,33; медь - 0,08; оксид алюминия - 10,6; оксид кремния - 33,13; оксид кальция - 2,37; оксиды калия и натрия - 0,89; прочие - 12,55; золото - 67,33 г/т с добавкой к концентрату 20% известняка. Промывку штейна вели расплавом сурьмы. Выход шлака от шихты составил - 60,87%. Состав шлака, %: оксид кремния - 48,8; оксид кальция - 28,4%; оксид магния - 2,6; оксид алюминия - 14,2%;оксиды натрия и калия - 4,0%; мышьяк - 0,2%; сера - <0,1; золото - 0,1 г/т. Выход штейна от шихты составил - 21,9%. Состав отвального штейна, %; железо - 57,7; мышьяк - 0,2%; медь - 0,36; цинк - 0,15; свинец - 0,6; сера 22,3; прочие 17,4; золото - 0,05 г/т. Выход сурьмы, кг, - 0,3 с содержанием золота 1,1 кг/т. Из результатов экспериментов следует, что в процессе плавки по предлагаемому способу в предлагаемой печи получают отвальные шлак и штейн с низким содержанием золота.

Печь может быть использована для переработки сульфидных концентратов различного состава, в том числе для переработки сурьмяномышьяковистых золотосодержащих сульфидных концентратов. Кроме того, печь может быть использована для переработки на штейн окисленных концентратов и руд, например, при переработке пирита и ряде других технологических процессов, для которых процесс плавления шихты нежелательно проводить в присутствии окислительных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 1996 |

|

RU2110593C1 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215238C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282907C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

Изобретение относится к переработке упорных золото-мышьяковых руд, в частности сурьмянистых сульфидных руд и концентратов. Способ включает безокислительную плавку в плавильной камере с получением расплавов штейна и шлака и обработку продуктов плавки металлофазой. При этом безокислительную плавку ведут непрерывно в циркулирующем шлаковом расплаве с выдачей продуктов плавки в отстойную камеру на границу раздела фаз шлак-штейн. Перед плавкой циркулирующий шлаковый расплав отделяют от рабочих газов. Для циркуляции используют максимально отделенный от штейна шлак. Обработку штейна металлофазой проводят в непрерывном режиме. Печь для переработки упорных золото-мышьяковых руд и концентратов включает плавильную камеру. Кроме того, она снабжена рециркуляционным контуром, состоящим из газлифта с фурмами и нисходящим и восходящим каналами шлакового расплава, газоотделительной и отстойной камерами. Газоотделительная камера сообщена с плавильной камерой через переливной сифон с помощью канала для отделения рабочих газов газлифта и газоотделительной камеры от циркулирующего шлакового расплава. Плавильная камера погружена в отстойную камеру на границу раздела фаз шлак-штейн. Отстойная камера содержит газоход для отвода возгонов и легкокипящих продуктов плавки. Техническим результатом является повышение извлечения благородных металлов в штейн. 2 н. и 6 з.п. ф-лы, 3 ил.

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 1996 |

|

RU2110593C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОМЫШЬЯКОВИСТЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2179594C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4416692 А, 22.11.1983 | |||

| СПОСОБ УЧЕТА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503016C1 |

Авторы

Даты

2009-03-10—Публикация

2007-05-21—Подача