Изобретение относится к способу изготовления композитной нити, образованной соединением множества непрерывных стеклянных волокон и непрерывных волокон из термопластического органического вещества, и к устройству для осуществления этого способа.

Известен способ изготовления композитной нити, образованной соединением непрерывных стеклянных волокон, идущих из фильеры, и термопластических непрерывных волокон органического вещества, выходящих из прядильной головки,

Также известно устройство для изготовления композитной нити, образованной соединением непрерывных стеклянных волокон и непрерывных термопластических волокон из органического вещества, содержащее фильеру, питаемую стеклом, нижняя сторона которой имеет множество отверстий, соединенную со смазывающим устройством, прядильную головку, питаемую расплавленным термопластическим веществом, нижняя сторона которой имеет множество отверстий, и средства для соединения и наматывания композитной нити (EP, 367661, кл. B 29 B 15/10, 1990).

Композитная нить, составленная таким образом, имеет преимущество в том, что стеклянные волокна защищаются от трения на твердых поверхностях, с которыми композитная нить может контактировать. Однако в таком устройстве не достигается полной гомогенизации смеси обоих типов волокон.

К тому же эти композитные нити имеют гофрированную поверхность. Эта гофрированность образуется при сматывании нитей с бобин, так как бобины имеют волнообразную поверхность по всей их периферии. Эта волнообразность композитной нити является результатом сжатия органических волокон, которое влечет за собой волнообразность стеклянных волокон. Это явление имеет разные недостатки. Прежде всего, оно требует наличия толстых манжет для образования бобин, таким образом, чтобы они выдерживали стягивание, осуществляемое композитной нитью. Кроме того, сматывание бобины становится очень трудным из-за изменений геометрической конфигурации. Эта форма нити может иметь преимущество тогда, например, когда она входит в структуру ткани, которая будет служить в дальнейшем для усиления выгнутой детали. Гибкость ткани, которую ей придают одновременно способность к деформации органических волокон и волнообразность стеклянных волокон, благоприятствует ее размещению в литьевой форме. Наоборот, для изготовления композитных нитей, предназначенных для ровных деталей, усиленных в одном направлении, эта форма нити является препятствием. Волокна не устанавливаются в ряд, по прямой линии в конечном композите, их способность усиливать изделие в определенном направлении уменьшается.

В основу изобретения положена задача создания способа изготовления композитной нити, не имеющей гофрированной структуры и остающейся стабильной во времени, а также задача создания устройства для осуществления этого способа.

Данная задача, согласно первому аспекту изобретения, решается посредством способа изготовления композитной нити, образованной соединением непрерывных стеклянных волокон, идущих из фильеры, и термопластических непрерывных волокон органического вещества, выходящих из прядильной головки, в котором, согласно изобретению, термопластические волокна выходят по меньшей мере из одной прядильной головки, и в виде полотна соединяются со жгутом или полотном из стеклянных волокон, при этом скорость термопластических волокон при их соединении со жгутом или полотном из стеклянных волокон превышает скорость вытягивания стеклянных волокон.

Предпочтительно, чтобы полотно термопластических волокон соединяли со жгутом стеклянных волокон между основанием фильеры и смазывающим валиком. В этом случае соединение термопластических волокон и стеклянных волокон происходит в объеме, определяемым жгутом стеклянных волокон, что обеспечивает превосходную однородность.

Целесообразно, чтобы полотно термопластических волокон соединяли со стеклянными волокнами на образующей смазывающего валика, на котором смазывают стеклянные волокна.

Желательно, чтобы полотно термопластических волокон соединяли с полотном из стеклянных волокон между смазывающим валиком и средством соединения термопластических и стеклянных волокон для образования композитной нити. В этом случае стеклянные волокна распределяются не в виде объемной массы, а в виде ровного полотна. Соединение обоих типов волокон происходит, таким образом, в одной плоскости. Этот тип соединения позволяет получить очень хорошую однородность и устранить всякий риск разрушения стеклянных волокон при их соединении.

Иногда может быть полезным регулировать скорость органических волокон до такой величины, при которой их излишек длины по отношению к стеклянным волокнам, не был бы полностью компенсирован усадкой в объеме. Таким образом, можно получать композитные нити, термопластические и стеклянные волокна которых являются прямыми, и композитные нити, у которых стеклянные волокна являются прямыми, а термопластические волокна являются гофрированными. Таким образом, можно получить нить более или менее объемную, которая может быть использована для изготовления тканей.

Согласно предпочтительному варианту осуществления способа фиксируют скорость термопластических волокон для получения желаемого объема композитной нити.

Согласно предпочтительному варианту осуществления изобретения термопластические волокна наносят в виде полотна на жгут или на полотно из стеклянных волокон.

Также можно соединять термопластические волокна в виде полотна со стеклянными волокнами до образования жгута или полотна из стеклянных волокон.

Этот способ позволяет получить сначала спутанные волокнистые термопластические нити в среде стеклянных волокон. Усадка происходит достаточно быстро и заканчивается перед намоткой композитной нити на каркас катушки.

Разница, установленная между скоростью органических волокон и скоростью вытягивания стеклянных волокон, зависит, в частности, от природы употребляемого термопластического вещества и диаметра органических волокон. Обычно эта разница определяется таким образом, чтобы усадка компенсировала излишек начальной длины органических волокон по отношению к стеклянным волокнам. После того как волокна, составляющие композитную нить, надлежащим образом выравниваются в момент наматывания, получаемая бобина не имеет ни одного недостатка из описанных выше. Поэтому можно использовать не только толстые манжеты, которые должны выдерживать компрессии при стягивании, вызванном усадкой, но также и обычные манжеты, которые можно снимать после образования бобин, становящихся тогда клубками. Это очень полезно, так как можно использовать композитные нити по принципу разматывания или расщипывания как изнутри, так и снаружи.

Также, возможно в этом случае использовать эти манжеты несколько раз, что представляет своего рода экономию.

Другое преимущество этого способа состоит в том, что однородность композитной нити выше однородности, получаемой способами, состоящими в вытягивании стеклянного волокна или полотна из стеклянного волокна, окруженного термопластическими волокнами.

Данная задача, согласно второму аспекту изобретения, решается посредством устройства для изготовления композитной нити, образованной соединением непрерывных стеклянных волокон и непрерывных термопластических волокон из органического вещества, содержащего фильеру, питаемую стеклом, нижняя сторона которой имеет множество отверстий, соединенную со смазывающим устройством, прядильную головку, питаемую расплавленным термопластическим веществом, нижняя сторона которой имеет множество отверстий, и средства для соединения и наматывания композитной нити, которое, согласно изобретению, имеет по меньшей мере одну фильеру и одну прядильную головку, а также средство для соединения термопластических и стеклянных волокон, при этом прядильная головка для термопластических волокон соединена с вытягивающим устройством, типа цилиндров, выполненным с возможностью изменения скорости.

Обычно средство для соединения термопластических волокон со стеклянными волокнами - это устройство, использующее свойства текучих сред, которые могут быть жидкими или газообразными, такими как воздух, пульсирующий или сжатый.

Предпочтительно, чтобы средство для соединения термопластических волокон со стеклянными волокнами было выполнено в виде устройства Вентури, роль которого заключается только в том, чтобы направлять термопластические волокна, задавая им должное направление и пространственное распределение.

Фильера, прядильная головка, вытягивающий цилиндр и средство для соединения термопластических волокон со стеклянными волокнами могут находиться на одном и том же уровне, в противоположность некоторым конструкциям, относящимся к предшествующему уровню техники. Для этого можно расположить направляющий элемент, такой как валик, между прядильной головкой и вытягивающим цилиндром.

Целесообразно, чтобы устройство имело дефлектор, размещенный напротив устройства Вентури сзади стеклянных волокон. Этот элемент позволяет ограничить переход термопластических волокон в стеклянное полотно.

Желательно, чтобы средство для соединения термопластических волокон со стеклянными волокнами содержало направляющий и прижимающий валики. Направляющий валик, возможно ведущий, направляет полотно термопластических волокон к второму валику. На этом втором валике термопластические волокна смешиваются со стеклянными волокнами, также в виде полотна.

Возможно, чтобы устройство имело валик для сбора термопластических волокон в виде полотна и изменения их траектории, размещенный между прядильной головкой и цилиндровым вытягивающим устройством.

Таким образом, описанные способ и устройство позволяют получить композитные нити из стеклянных и термопластических волокон, куда они приходят вместе, а не встречаются, со стеклянными волокнами со скоростью, большей чем скорость вытягивания композитной нити.

Другие детали и преимущественные характеристики изобретения будут выявлены ниже в описании вариантов осуществления изобретения со ссылкой на фигуры.

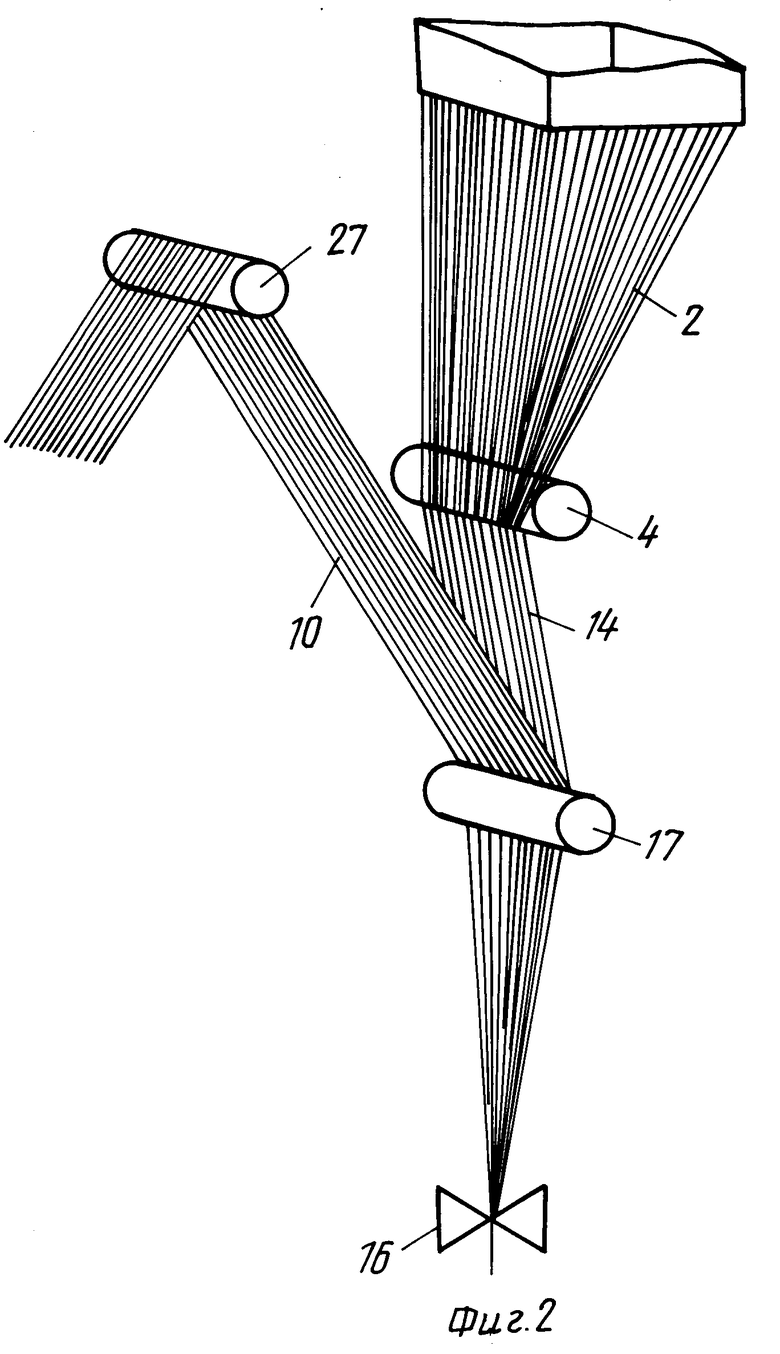

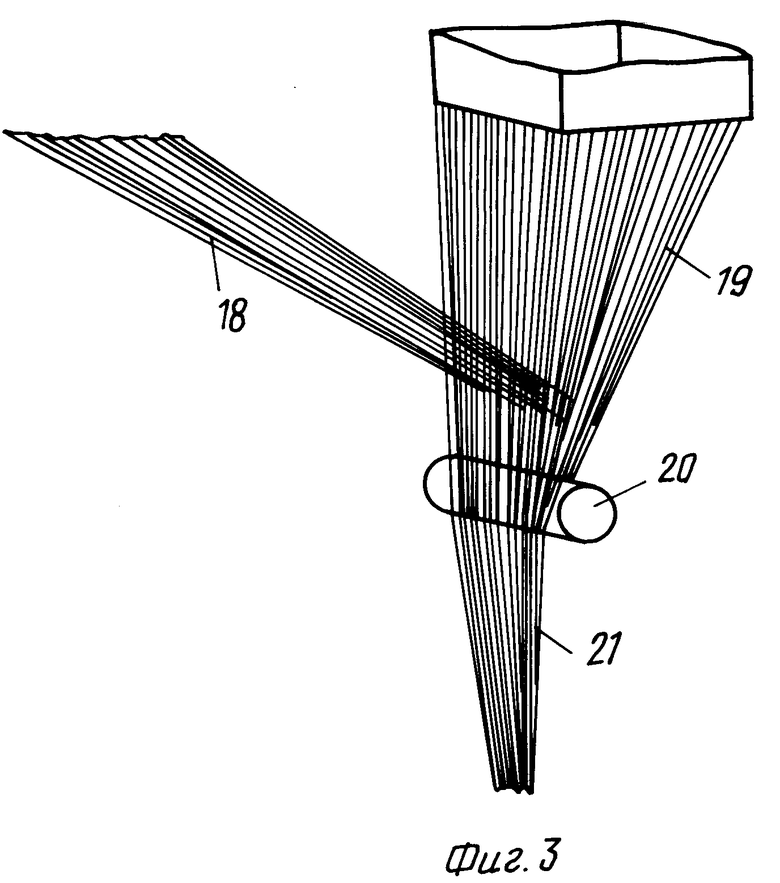

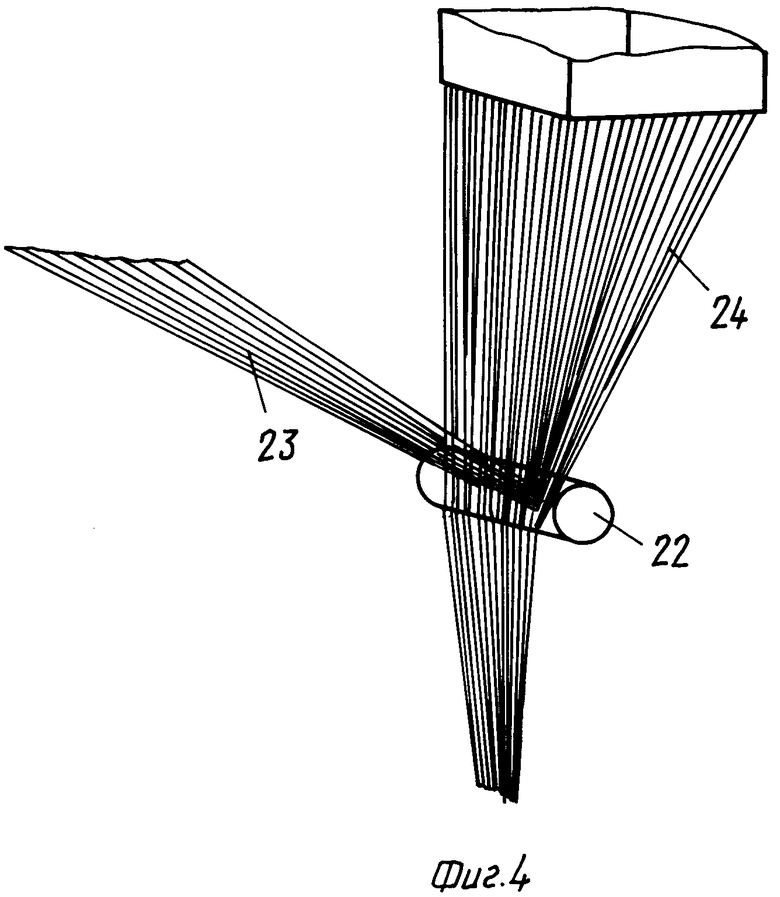

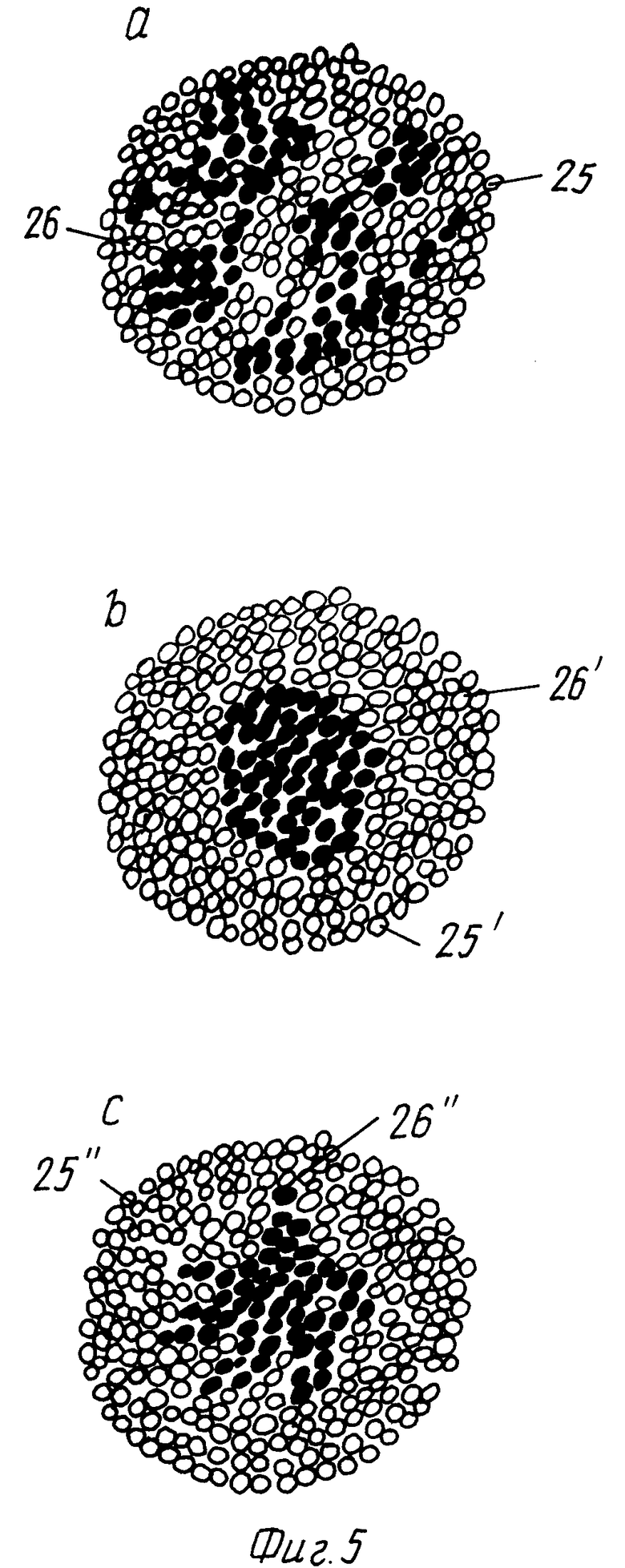

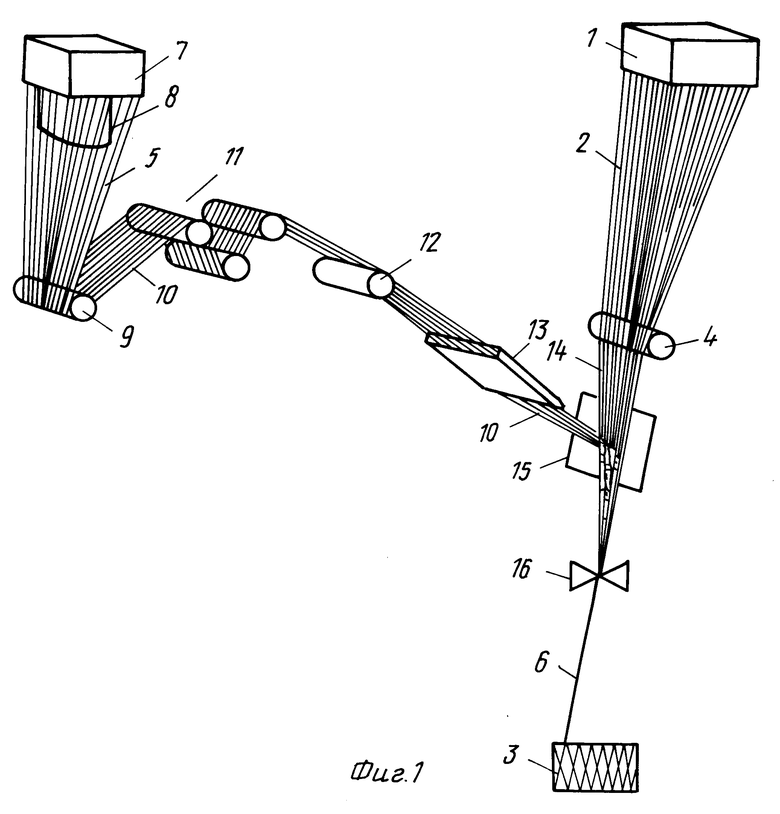

На фиг. 1, 2 изображены схематические виды установки по изобретению; на фиг. 3 - схематический вид второго варианта осуществления изобретения; на фиг. 4 - схематический вид третьего варианта осуществления изобретения; на фиг. 5,a,b,c - схематический вид поперечных разрезов композитных нитей, полученных по изобретению и согласно предшествующему уровню техники.

На фиг. 1 представлен схематический вид полной установки согласно изобретению. Стекло подают в фильеру 1 либо из переднего корпуса печи в расплавленном виде непосредственно в ее верхнюю часть, либо через воронку, содержащую холодное стекло, например, в форме шариков, падающих, например, под действием силы тяжести. Согласно одному или другому способу подачи стекла фильеру 1 обычно выполняют из сплава платина-родий и нагревают ее с помощью эффекта Джоуля таким образом, чтобы снова расплавить стекло или поддерживать его при высокой температуре. Расплавленное стекло стекает тогда в виде множества струек, вытягиваемых в виде пучка 2 волокон с помощью устройства, не представленного на чертеже, которое может также образовывать бобину 3. Эти пучки 2 проходят затем за смазывающее устройство, выполненное в данном случае в виде смазывающего валика 4, который наносит аппрет или шихту на стеклянные волокна. Эта шихта может содержать соединения или их производные, составляющие термопластические волокна 5, которые соединяются со стеклянными волокнами, чтобы образовать композитную нить 6.

На фиг. 1 также представлена схематически прядильная головка 7, откуда выдавливаются термопластические волокна 5. Прядильная головка 7 может питаться термопластическим веществом, имеющим, например, форму гранул, которое плавится, затем стекает под давлением через многочисленные отверстия прядильной головки 7, с образованием волокна 5 путем вытягивания и охлаждения. Охлаждение волокон осуществляется путем принудительной конвекции с помощью кондиционирующего устройства 8, форма которого адаптирована к форме прядильной головки 7 и которое генерирует ламинарный поток воздуха, перпендикулярный волокнам. Расход охлаждающего воздуха, температуру и влажность поддерживают постоянными. Волокна 5 направляют затем на валик 9, который позволяет, с одной стороны, собрать их в виде полотна 10, а с другой стороны, изменить их траекторию. Таким образом, можно расположить фильеру 1 и прядильную головку 7 на одном и том же уровне и получить композитные нити на установках, где до сих пор получали только стеклянные волокна, без внесения больших изменений, если это не установка для прядения термопластика. В самом деле, устройства, предложенные ранее для получения композитных нитей, требуют обычно подвода волокна или полотна из стеклянного волокна над фильерой для термопластиков и таким образом установки фильеры для стекла на более высоком уровне. Это приводит обычно к полной модификации структур.

После валика 9 полотно 10 из термопластических волокон направляют на вытяжное устройство 11, образованное тремя цилиндрами. Эти цилиндры могут вращаться с одной и той же скоростью или иметь разные скорости, чтобы ускорение осуществлялось в направлении прохождения термопластических волокон. Функция вытяжного устройства 11 заключается в вытягивании волокон 5, а также в придании полотну 10 определенной скорости. Он позволяет также осуществлять разделение между усилием вытяжки и усилием наматывания термопластических волокон 5. Также можно легко изменить скорость цилиндров, чтобы очень точно отрегулировать скорость нанесения термопластического вещества на стеклянное полотно 14.

Полотно 10 проходит затем на устройство, состоящее из отклоняющего валика 12 и устройства Вентури 13. Устройство Вентури 13 обеспечивает направление и соединение термопластических волокон в форме полотна 10 с полотном из стеклянных волокон 14, выходящим из фильеры 1. Устройство Вентури 13 обеспечивает только направление термопластического полотна 10 на полотно из стеклянного волокна 14, уже шихтованного, поддерживая термопластические волокна в раздельном состоянии. Наоборот, устройство Вентури 13 не сообщает никакой дополнительной скорости полотну 10, таким образом минимум сжатого воздуха будет подаваться на полотно из стеклянных волокон. Поэтому риск повреждений в полотне из стеклянных волокон, связанный с дополнительной подачей воздуха, а также от направления на него термопластических волокон, ограничен до минимума.

Напротив устройства Вентури 13, и, следовательно, напротив термопластических волокон располагают дефлектор 15, например, пластину соответствующей формы. Дефлектор 15, размещающийся сзади полотна из стеклянных волокон, позволяет ограничить переход термопластических волокон в полотно из стеклянных волокон 14. При соединении нитей риск повреждений или раскола стеклянных волокон ограничивается из-за небольшой массы термопластических волокон.

После соединения термопластические волокна принимают направление полотна из стеклянных волокон за счет эффекта нисходящего наведенного потока под действием сил тяжести, за счет зажатия между стеклянными волокнами, за счет наматывания, переплетения и трения обоих типов волокон.

Можно слегка изменить это устройство, установив дополнительно направляющий валик 27, возможно ведущий и прижимающий валик 17. Модифицированное устройство представлено на фиг. 2. Термопластические волокна тогда соединяются со стеклянными волокнами таким образом, чтобы стык обоих полотен проходил на образующей "прижимающего" валика 17. На фиг. 2 термопластические волокна соединяются со стеклянными волокнами согласно другому способу, который состоит в движении термопластических волокон, между "направляющим" валиком 27 и "прижимающим" валиком 17, где происходит соединение со стеклянными волокнами. Этот прием направления имеет преимущество, заключающееся в точном определении геометрии полотна из термопластических волокон и позволяет получить очень однородную смесь со стеклянными волокнами.

Совокупность стеклянных волокон и термопластических волокон направляют затем на устройство 16, которое позволяет соединить эти нити, чтобы образовать композитную нить 6. Эта композитная нить 6 сразу же попадает на бобины 3 с помощью устройства, не представленного на чертеже, которое позволяет вытягивать стеклянные волокна с данной линейной скоростью, поддерживаемой постоянной, чтобы гарантировать линейную желаемую массу.

Согласно изобретению, скорость, сообщаемая полотну цилиндрами вытягивающего устройства 11, выше скорости, сообщаемой вытягивающим устройством стеклянным волокнам. Таким образом, при соединении волокон термопластические волокна поступают со скоростью, большей скорости стеклянных волокон. Установка согласно изобретению, позволяет создать сверхвытяжки термопластических волокон в момент смешивания со стеклянными волокнами. Полученная композитная нить 6 состоит таким образом из линейных стеклянных волокон и термопластических гофрированных волокон. Амплитуда этих волнистостей зависит от сверхскорости, сообщаемой термопластическим волокнам, т.е. зависит от разности скоростей между скоростью вытяжки устройства 11 и скоростью вытяжки устройства, образующего бобину 3. Чем больше разница скоростей, тем значительнее амплитуда этих волн, которые имеют термопластические волокна. Таким образом, можно, зная природу термопластического вещества и его способность к усадке, фиксировать эту разницу скорости, чтобы получить композитную нить 6, содержащую после усадки совокупность прямых волокон. Можно также фиксировать эту разницу таким образом, чтобы получить композитную нить 6 с высокой способностью наполнения, которая содержит еще после усадки волнообразные термопластические волокна. Этот последний тип композитной нити полезен для некоторых применений в текстильной промышленности, так как он придает необходимую толщину ткани.

Этот способ приводит, таким образом, к образованию бобин композитных нитей, которые в противоположность бобинам, полученным до сих пор, не имеют больше волнистостей, идущих от стеклянных волокон и могут разматываться без проблем. Также возможно (бобины больше не деформируются) убрать манжету, которая может быть снова использована, и разматывать их изнутри. С другой стороны, стеклянные волокна остаются линейными и могут полностью играть роль однонаправленного элемента жесткости в изделиях, выполненных из этих композитных нитей.

В установке (фиг. 1, 2) термопластические волокна соединяются со стеклянными волокнами, уже шихтованными и собранными в виде волокна. Другое возможное выполнение, представленное на фиг. 3, состоит в соединении термопластических волокон и стеклянных волокон между фильерой и смазывающим валиком. Для этого валик 12, устройство Вентури 13 и дефлектор 15, которые не представлены на этой фигуре, располагают иным образом в отличие от фиг. 1. Согласно этой конфигурации полотно 18 из термопластических волокон направляют на круг из стеклянных волокон 19, формируя не поверхность, а объем. Эта установка позволяет таким образом соединять не полотно с полотном, а полотно с объемом, что приводит к однородности, которая может быть выше, чем в предшествующем случае, когда соединяется полотно с полотном. Наоборот, направление термопластических волокон на стеклянные волокна до их шихтования может увеличить риск развивания. Смесь волокон подают затем на смазывающий валик 20 и покрывают совокупность волокон раствором шихты. После прохождения валика 20, совокупность волокон принимает форму полотна 21, которое направляют затем на устройство (не представлено), которое соединяет волокна в композитные нити, накатываемые на бобину с помощью вытягивающего устройства (также не представлено).

На фиг. 4 показано устройство, позволяющее соединять волокна в промежуточной зоне, т.е. зоне смазывающего валика 22. Соединение полотна из термопластических волокон 23 со стеклянными волокнами 24 происходит на образующей смазывающего валика в момент, когда стеклянные волокна принимают форму полотна. Это устройство позволяет устранить риск разрыва при направлении на жгут волокон и оптимизирует однородность переплетения волокон при соединении термопластических волокон со стеклянным полотном. В самом деле, полотно из стеклянных волокон, которые сближаются в точке соединения, представляют свою наибольшую ширину при образовании, т.е. на смазывающем валике. И эта наибольшая ширина, которая соответствует наибольшим расстояниям между двумя стеклянными волокнами, обеспечивает соединение волокон наиболее однородное при нанесении. Эта конфигурация позволяет осуществить соединение волокон путем направления с помощью, например, устройства Вентури или путем продвижения с помощью направляющего валика. Она также устраняет использование дефлектора, так как его роль может выполнять установка, окружающая смазывающий валик.

На фиг. 5, a, b, c представлены схематически поперечные разрезы композитных нитей, полученных разными способами. Фиг. 5 показывает разрез композитной нити, полученной согласно изобретению. Наблюдается однородное распределение термопластических волокон 25 и стеклянных волокон 26. Хорошая однородность композитной нити приводит к наилучшему ее прилипанию. Фиг. 5 b, c представляют поперечные разрезы композитных нитей, полученных другими способами, такими как использование круглой термопластической фильеры, либо через соединение полотна с полотном (фиг. 5b), либо через соединение полотна с полотном (фиг. 5c). В этих двух случаях распределение волокон менее однородно и сердцевина нити является привилегированной зоной для стеклянных волокон 26', 26'' в то время как термопластические волокна 25', 25'' находятся больше на периферии. Заметим, что соединение полотна с полотном приводит к наилучшей однородности.

Можно внести несколько модификаций в описанные устройства. Прежде всего смазывающий раствор может содержать фото-протравник, способный инициировать химическую трансформацию шихтования под действием актинического излучения. Такое шихтование позволяет еще увеличить прилипание композитной нити. Чтобы применить этот прием достаточно расположить на протяженности композитной нити источник излучения типа ультрафиолет между устройством соединения и устройством, позволяющим образовать бобину. Можно также говорить о тепловом протравнике, который применяется при тепловой обработке.

Данное изобретение можно применять также при получении сложных композитных нитей, т.е. содержащих разные термопластические вещества. Для этого можно наносить волокна разной природы, полученные, например, от нескольких прядильных головок и предварительно соединенные перец направлением на стеклянные волокна.

Изобретение относится к способу изготовления композитной нити из стекла и органического вещества> Способ заключается в соединении непрерывных волокон из термопластического органического вещества в виде полотна со жгутом или полотном из стеклянных волокон. Скорость термопластических волокон при их соединении со жгутом или полотном из стеклянных волокон превышает скорость вытягивания стеклянных волокон. Устройство для изготовления композитной нити содержит по меньшей мере одну фильеру, питаемую стеклом и соединенную со смазывающим устройством, по меньшей мере одну прядильную головку, питаемую расплавленным термопластическим веществом, и средства для соединения и наматывания композитной нити. Устройство содержит средство для соединения термопластических и стеклянных волокон. Изобретение позволяет получать сложные композитные нити, содержащие разные термопластические вещества. 2 с. и 9 з.п.ф-лы, 5 ил.

| ЕР, патент, 367661, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-05-10—Публикация

1993-11-18—Подача