Настоящее изобретение касается способа и устройства для получения композитной нити, состоящей из перемешанных между собой непрерывных стеклянных филаментов и непрерывных филаментов из термопластического органического материала.

На сегодняшний день известны способы, позволяющие получить композитную нить, содержащую такие филаменты из стекла и термопластического органического материала.

В документе ЕР-А-0367661 описан способ, в котором применяют первую установку, содержащую фильеру, из которой вытягивают непрерывные стеклянные филаменты, и вторую установку, содержащую волочильную головку, в которую под давлением подается термопластичный органический материал и из которой выходят непрерывные органические филаменты. При соединении эти два типа филаментов образуют ленты, или ленты и нити. В получаемой композитной стеклянно-термопластичной нити термопластичные филаменты окружают стеклянные филаменты и предохраняют их от трения во время контакта указанной нити с твердыми поверхностями. Однако такое расположение не позволяет добиться идеальной однородной смеси двух типов филаментов: на поперечном разрезе видны отдельные зоны, занимаемые каждым типом филаментов.

Кроме того, такая композитная нить подвержена волнистой деформации. Так, когда нить сматывают в бобины, при усадке термопластичных филаментов образуется волнистость по всей периферии бобины. Это явление является недостатком: оно вынуждает применять толстые трубки для изготовления бобин, чтобы они могли выдерживать стягивающую нагрузку от композитной нити, с одной стороны, и затрудняет разматывание бобины из-за нарушения геометрических параметров, с другой стороны.

В документе ЕР-А-0505275 предложен способ получения композитной нити, аналогичный способу, описанному в ЕР-А-0367661, и использующий, по меньшей мере, одну волочильную головку, обычно применяемую в области производства синтетических волокон. При этом получают композитную нить, образованную одной или несколькими стеклянными нитями, окруженными органическими филаментами, не зависящую от конфигурации волочильной головки, применяемой для вытягивания органических филаментов.

В этом документе предусматривается вытягивание органических филаментов в виде одной или нескольких лент, частично или полностью ограничивающих зону конической или пирамидальной формы, содержащую открытый сектор, через который вводят стеклянную нить. Полученная композитная нить характеризуется теми же недостатками (неравномерное распределение филаментов и образование волнистости), что и ранее описанная нить.

В документе ЕР-А-0599695 описан способ производства композитной стеклянно-термопластичной нити, при котором пучок или ленту непрерывных стеклянных филаментов, выходящих из фильеры, и ленту непрерывных термопластичных филаментов, выходящих из волочильной головки, смешивают во время их проникновения в пучок или ленту стеклянных филаментов со скоростью, превышающей скорость вытягивания стеклянных филаментов. При данном способе термопластичные филаменты подвергают дополнительному вытягиванию для компенсации их усадки таким образом, чтобы при формировании композитной нити не возникало явления волнистости и чтобы она в течение всего времени устойчиво сохраняла свою форму.

В документе ЕР-А-0616055 предложен другой способ получения композитной стеклянно-термопластичной нити, состоящий в смешивании ленты термопластичных филаментов с пучком или лентой стеклянных филаментов, при этом термопластичные филаменты перед приходом в точку схождения нагревают до температуры, превышающей температуру их трансформации, вытягивают, а затем охлаждают.

В частности, в целях сокращения производственных затрат стремятся повысить производительность промышленных волочильных установок путем увеличения количества волочильных глазков до 800 и даже до 1600 или 2400.

В вышеупомянутых способах и в упомянутых условиях трудно получать композитную нить с равномерным распределением двух типов филаментов. Действительно, при значительном увеличении количества глазков в волочильных установках отмечается нарушение равномерности проникновения ленты термопластичных филаментов в пучок или ленту стеклянных филаментов, при этом термопластичные филаменты стремятся разместиться в основном в центре пучка или ленты стеклянных филаментов. Кроме того, при увеличении длины фильеры расстояние, проходимое стекловолоконными филаментами в центре и на концах фильеры, не одинаково. Поэтому в полученных филаментах отмечаются отклонения диаметра от требуемых значений.

Проблему качества перемешивания стеклянных филаментов и термопластичных филаментов внутри композитной нити, получаемой в волочильной установке увеличенного размера (количество глазков превышает 800), предлагается решить при помощи способа получения композитной нити, образованной перемешиванием непрерывных стеклянных филаментов, выходящих из фильеры, и непрерывных термопластичных филаментов, выходящих из волочильной головки, в котором стеклянные филаменты разделяют на несколько пучков или лент, термопластичные филаменты разделяют на несколько лент и термопластичные филаменты набрасывают на стеклянные филаменты для их смешивания из расчета, по меньшей мере, одной ленты термопластичных филаментов на каждый пучок или ленту стеклянных филаментов, после чего смешанные филаменты соединяют, по меньшей мере, в одну композитную нить.

Такое разделение позволяет добиться отличного перемешивания стеклянных филаментов и термопластичных филаментов и, как следствие, однородного и равномерного распределения указанных филаментов, что будет видно ниже из коэффициента перемешивания и поперечного разреза композитной нити. Согласно предпочтительному варианту реализации настоящего изобретения к каждой ленте стеклянных филаментов путем набрасывания присоединяют только одну ленту термопластичных филаментов.

Благодаря настоящему изобретению становится возможным формировать только одну композитную стеклянно-термопластичную нить повышенного номера (с линейной плотностью порядка 3000 г/км) или несколько нитей более низкого номера, которые могут быть намотаны на одну или несколько катушек, установленных на одном и том же веретене мотальной машины.

Другое преимущество способа в соответствии с настоящим изобретением заключается в том, что можно получать композитную нить непосредственно из расплава, используемого для получения филаментов, без прохождения через промежуточные этапы, при этом не прибегая к увеличению количества волочильных головок и, следовательно, избегая загромождения пространства вокруг фильеры.

Объектом настоящего изобретения является также устройство, позволяющее применять данный способ.

В соответствии с настоящим изобретением для обеспечения производства композитной нити, образованной перемешанными между собой непрерывными стеклянными филаментами и непрерывными термопластичными филаментами, такое устройство содержит, с одной стороны, установку, содержащую, по меньшей мере, одну фильеру, в которую подается расплав стекла и нижняя сторона которой содержит множество волочильных глазков, как правило, по меньшей мере, 800 глазков, при этом указанная фильера установлена с возможностью взаимодействия со смазочным устройством и со средствами, обеспечивающими разделение стеклянных филаментов на несколько пучков или лент, и, с другой стороны, установку, содержащую, по меньшей мере, одну волочильную головку, в которую подается под давлением расплав термопластичного материала, при этом указанная волочильная головка соединена со средствами, обеспечивающими разделение термопластичных филаментов на несколько лент, а также с вытяжным прибором и со средствами набрасывания указанных филаментов для смешивания, по меньшей мере, одной ленты термопластичных филаментов с каждым пучком или лентой стеклянных филаментов, и, наконец, общие для обеих установок средства, обеспечивающие соединение и намотку, по меньшей мере, одной композитной нити. Применяемый в рамках настоящего изобретения вытяжной прибор может быть вытяжным прибором барабанного типа, описанным в WO-A-98/01751 или в ЕР-А-0599695, который может содержать дополнительно средство нагрева, предложенное в ЕР-А-0616055.

Предпочтительно стеклянные филаменты делят на количество пучков или лент, равное количеству лент термопластичных филаментов, при этом каждую ленту термопластичных филаментов после этого набрасывают на одну ленту стеклянных филаментов. В особо предпочтительном случае ленты из термопластичных филаментов идентичны, с одной стороны, и пучки или ленты из стеклянных нитей являются идентичными, с другой стороны. Согласно предпочтительному варианту осуществления изобретения, средства разделения стеклянных филаментов расположены таким образом, что каждая лента ограничена смазочным роликом, и указанные средства имеют форму равнобедренного треугольника, в котором набрасывают термопластичные нити. Таким образом, расстояние, проходимое наружными филаментами, является одинаковым, что позволяет сократить разброс диаметра стеклянных филаментов.

Средство согласно одному из предпочтительных вариантов осуществления изобретения, обеспечивающее разделение стеклянных филаментов на несколько лент, может быть выполнено в виде разделительного гребня или фасонного ролика и может быть неподвижным или подвижным, при этом данное средство выполняет дополнительную функцию поглощения напряжений на уровне мотального устройства. Такая конфигурация имеет двойное преимущество: она обеспечивает разделение филаментов на ленты и соединение стеклянных и термопластичных филаментов для формирования композитной(ых) нити(ей). Поэтому можно легко получать необходимую геометрическую форму каждой ленты путем регулирования расстояния между указанными средствами разделения и смазочным валиком, с одной стороны, и расстояния между самими средствами, с другой стороны.

Согласно другому предпочтительному варианту выполнения настоящего изобретения ленты термопластичных филаментов проходят через общий вытяжной прибор, и каждую ленту соединяют со стеклянными филаментами при помощи отдельного набрасывающего устройства. Ориентирование набрасывающего устройства позволяет оптимально настроить подачу термопластичных нитей в ленту стеклянных филаментов, что обеспечивает отличное перемешивание филаментов.

Средство, обеспечивающее перемешивание термопластичных филаментов, может быть выполнено, в частности, в виде системы набрасывания Вентури. Преимуществом такого устройства является обеспечение перемешивания стеклянных филаментов и термопластичных филаментов, которые подаются с одинаковой скоростью. Таким образом обеспечивают линейность перемешивающихся между собой филаментов.

В одном из вариантов можно получать композитные нити, в которых стеклянные филаменты являются линейными, а термопластичные филаменты - волнистыми. Такой тип нити, являющейся более или менее объемной, применяется для производства некоторых видов текстиля. Для этого достаточно придать термопластичным филаментам скорость, превышающую скорость перемещения стеклянных филаментов. Более высокую скорость термопластичных филаментов устанавливают на уровне вытяжного прибора путем регулирования скорости вращения барабанных валиков, причем скорость вытяжного прибора предпочтительно является переменной.

Описанные выше устройства позволяют применять фильеры с увеличенным количеством волочильных глазков для непрерывного, непосредственного и недорогого производства композитной нити, состоящей из стеклянных филаментов и термопластичных филаментов, равномерно распределенных внутри этой нити.

Преимуществом таких устройств является также возможность осуществления высокопроизводительной намотки композитных нитей высокого номера (порядка 3000 тексов или г/км) или нескольких одновременных намоток композитных нитей в непрерывном режиме и непосредственно из материала, применяемого для производства филаментов.

Другие подробности и предпочтительные признаки настоящего изобретения будут более понятны из описания примеров выполнения устройств, показанных на следующих фигурах:

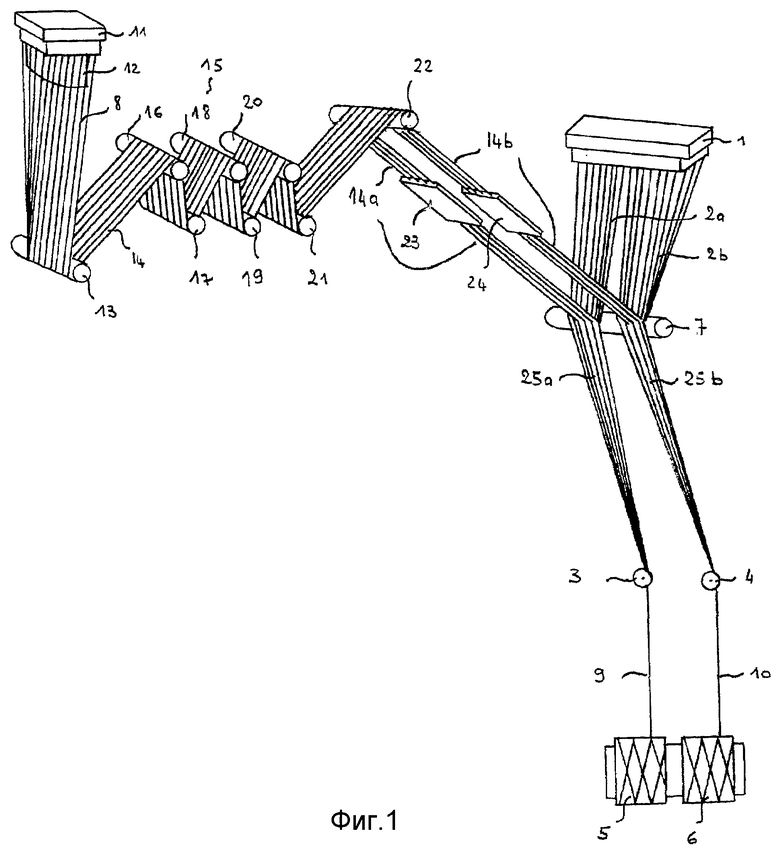

Фиг.1 - схематическое изображение комплекса установки согласно первому варианту выполнения настоящего изобретения.

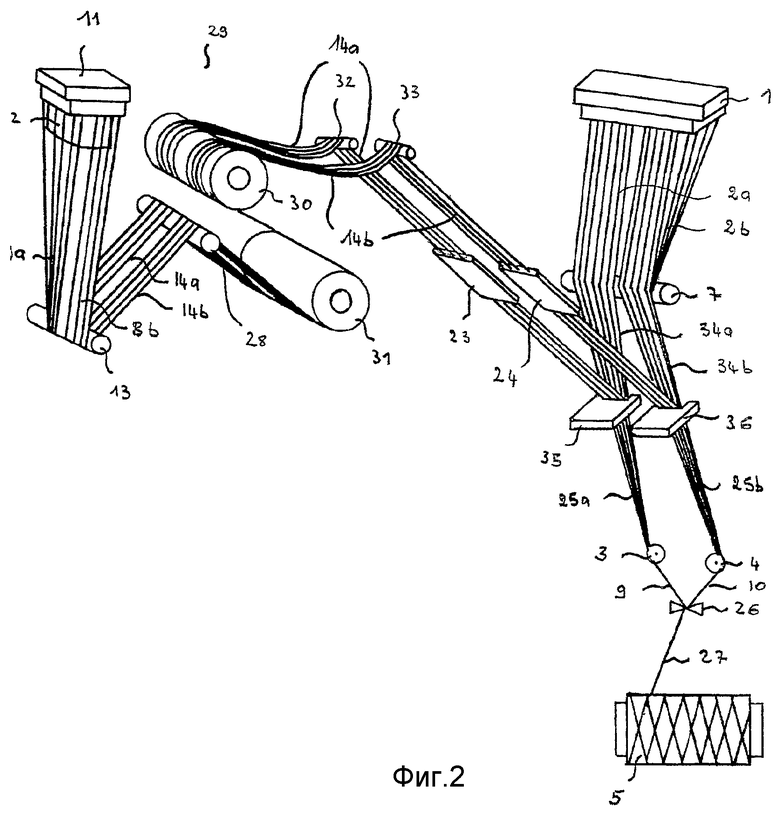

Фиг.2 - схематическое изображение комплекса установки согласно второму варианту выполнения настоящего изобретения.

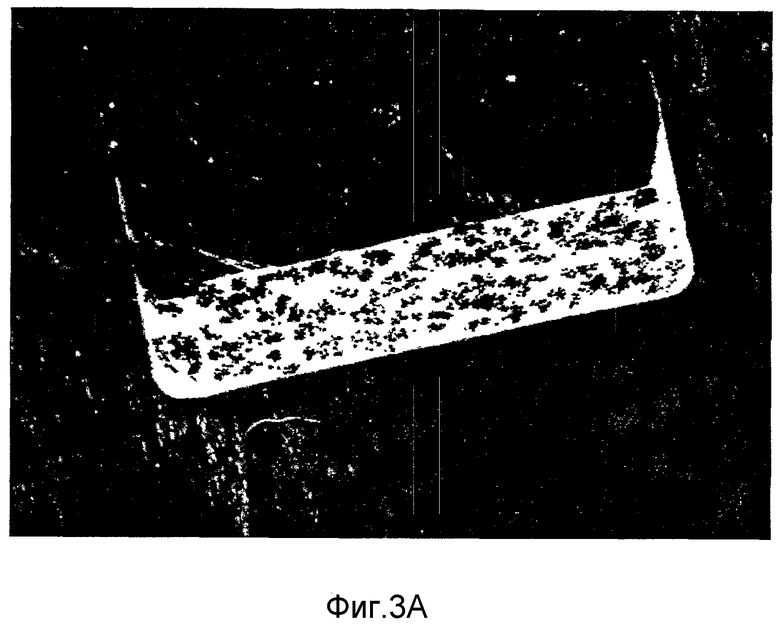

Фиг.3А - полученное при помощи бинокулярной линзы изображение поперечного разреза композитных нитей, полученных в условиях, соответствующих настоящему изобретению.

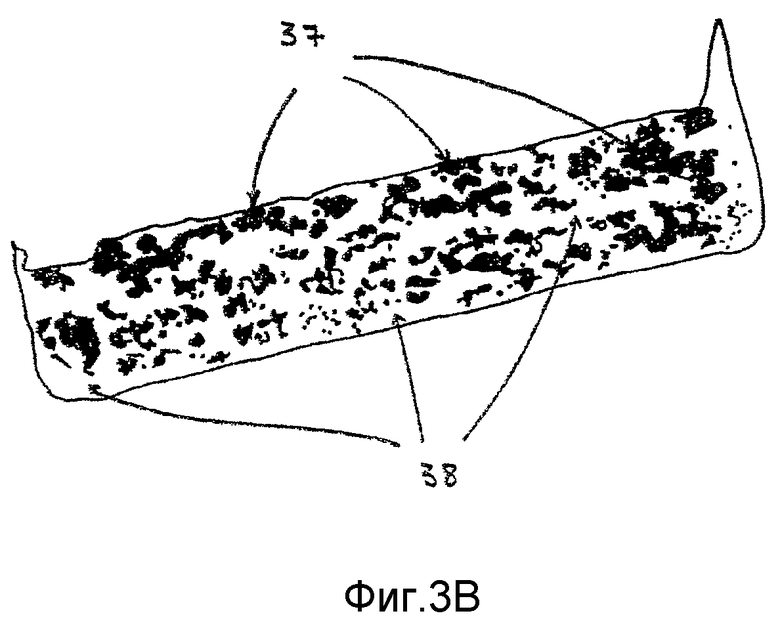

Фиг.3В - схематическое изображение этого разреза.

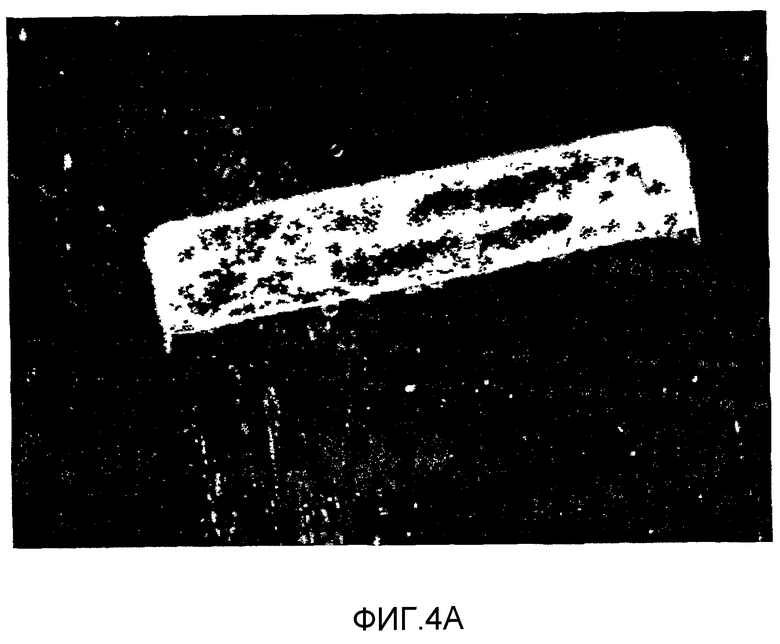

Фиг.4А - полученное при помощи бинокулярной линзы изображение поперечного разреза композитных нитей, полученных в условиях, не соответствующих настоящему изобретению.

Фиг.4В - схематическое изображение этого разреза.

Показанное на фиг.1 изобретение содержит фильеру 1, питаемую расплавом стекла либо из форкамеры печи, откуда стекло подается на ее вход, либо через бункер, содержащий холодное стекло, например, в виде шариков, которые падают под действием силы тяжести.

Независимо от способа питания фильеру 1, как правило, выполняют из платинородиевого сплава и нагревают при помощи эффекта Джоуля для повторного плавления стекла или для поддержания его повышенной температуры. Из фильеры 1 вытекает множество струек расплава стекла, вытягиваемых в виде двух пучков 2а, 2b филаментов при помощи не показанного на фигуре устройства, обеспечивающего также формирование двух бобин 5 и 6. Пучки 2а, 2b удерживаются разделенными при помощи средств разделения в виде двух фасонных роликов 3 и 4. На пути пучков 2a, 2b расположено смазочное устройство в виде смазывающего валика 7, например, из графита, предназначенное для нанесения на стеклянные филаменты смазки для предупреждения или ограничения трения филаментов об узлы, с которыми они вступают в контакт. Смазка может быть водосодержащей или безводной (то есть содержащей менее 5% воды) и содержать соединения или производные этих соединений, входящие в состав термопластичных филаментов 8, соединяющихся со стеклянными филаментами для формирования композитных нитей 9 и 10.

На фиг.1 также схематически показана волочильная головка 11, через которую экструдируются термопластичные филаменты 8. Волочильная головка 11 питается расплавом термопластичного материала, например, подаваемого из не показанного на фигуре экструдера, в который загружают гранулы, и вытекающего под давлением через многочисленные волочильные глазки, выполненные в волочильной головке 11, образуя филаменты 8 путем вытягивания и охлаждения. Охлаждение филаментов осуществляют путем принудительной конвекции при помощи кондиционирующего устройства 12, форма которого соответствует форме волочильной головки 11 и которое создает ламинарный воздушный поток, перпендикулярный по отношению к филаментам. При этом поддерживают постоянные расход, температуру и влажность охлаждающего воздуха. После этого филаменты 8 проходят через валик 13, обеспечивающий, с одной стороны, их соединение в виде ленты 14 и, с другой стороны, изменение их траектории. После прохождения через валик 13 ленту 14 термопластичных филаментов направляют на барабанный вытяжной прибор 15, состоящий в данном случае из шести барабанов 16, 17, 18, 19, 20, 21.

Барабаны 16, 17, 18, 19, 20, 21 вращаются с разными скоростями, создавая ускорение в направлении движения ленты 14. В рассматриваемом случае эти барабаны действуют попарно. Образующие первую пару барабаны 16, 17 могут взаимодействовать с не показанным на фигуре нагревательным устройством, которое может быть выполнено, например, в виде электрической системы, позволяющей при контактном воздействии быстро и равномерно повышать температуру термопластичных нитей. Повышение температуры зависит от природы применяемого термопластичного материала. Барабаны 16, 17 вращаются с одинаковой скоростью, обеспечивающей вытягивание термопластичных филаментов 8 из волочильной головки 11.

Вторая пара барабанов 18, 19 вращается со скоростью, превышающей скорость вращения первой пары. Лента 14 термопластичных филаментов, нагреваемых при прохождении через первую пару барабанов 16, 17, получает ускорение с учетом разности скоростей между двумя парами барабанов, в результате которого происходит удлинение филаментов ленты 14 и изменение их структуры.

Последняя пара барабанов 20, 21 вращается со скоростью, равной или превышающей скорость вращения предыдущей пары, и содержит охлаждающее устройство, на показанное на фигуре, например, типа "ватер-жакета", обеспечивающего застывание структуры филаментов ленты 14.

Нагрев и охлаждение ленты 14 термопластичных филаментов должны осуществляться быстро и равномерно.

Вытяжной прибор 15 может содержать большее количество барабанов при условии соблюдения наличия трех указанных зон: нагрева, вытягивания и охлаждения. Вместе с тем, каждая из этих зон может быть образована всего одним барабаном. Вытяжной прибор может также состоять из последовательности групп, образующей три указанные зоны.

Для обеспечения этапов нагрева и охлаждения между валиками вытяжного прибора 15, по которым проходит лента 14 термопластичных филаментов, можно устанавливать неподвижные устройства нагрева или охлаждения.

После этого лента 14 термопластичных филаментов проходит через отклоняющий валик 22, после которого она делится на две ленты 14а, 14b, которые проходят затем через две независимые системы Вентури 23, 24. Эти системы 23, 24 обеспечивают, с одной стороны, удержание термопластичных филаментов разделенными и, с другой стороны, их набрасывание на стеклянные филаменты, поступающие из пучков 2а, 2b. При подаче сжатого воздуха устройства 23, 24 не сообщают никакой дополнительной скорости лентам 14а, 14b, что позволяет избежать разупорядочивания указанных стеклянных филаментов.

Соединение между лентами 14а, 14b термопластичных филаментов и стеклянных филаментов, поступающих из пучков 2а, 2b, происходит по образующей смазочного валика 7.

Ленты 25а, 25b из перемешанных между собой термопластичных филаментов и стеклянных филаментов проходят после этого через фасонные ролики 3, 4, собирающие термопластичные филаменты и стеклянные филаменты в две композитные нити 9, 10, которые сразу же наматываются в две бобины 5, 6 при помощи не показанного на фигуре вытяжного устройства, которое работает на заданной линейной скорости, поддерживаемой постоянной для обеспечения необходимой линейной плотности.

Эта линейная скорость, обеспечивающая вытягивание стеклянных филаментов, в данном случае идентична скорости, сообщаемой барабанами 20, 21 ленте 14 термопластичных филаментов. Таким образом, термопластичные филаменты во время смешивания имеют одинаковую скорость, и при формировании композитной нити не происходит образования волнистости.

На фиг.2, показывающей второй вариант выполнения настоящего изобретения, элементы, идентичные фиг.1, обозначены такими же цифровыми позициями.

Струйки расплава стекла, вытекающие из фильеры 1, вытягиваются в виде двух пучков 2а, 2b стеклянных филаментов при помощи не показанного на фигуре устройства, обеспечивающего также формирование бобины 5.

Пучки 2а, 2b проходят через смазочный валик 7, затем через средства (3, 4) (два ролика 3, 4) разделения пучков и соединения филаментов для формирования двух композитных нитей 9, 10, которые затем собираются воедино при помощи соединительного элемента 26 для формирования композитной нити 27, наматываемой в бобину 5.

Одновременно экструдируют термопластичные филаменты в виде двух пучков 8а, 8b при помощи волочильной головки 11, содержащей два отдельных ряда глазков и заполняемой термопластичным материалом в виде расплава. Пучки 8а, 8b охлаждаются кондиционирующим устройством 12, затем собираются на валике 13 в две ленты 14а, 14b, направляемые на второй отклоняющий валик 28, затем на вытяжной прибор 29, образованный в данном случае одной парой барабанов 30, 31.

Барабаны 30, 31 вращаются с одинаковой скоростью, но могут также работать на разных скоростях. В представленном случае скорость вращения барабана 31 превышает скорость устройства, обеспечивающего вытягивание стеклянных филаментов и формирование бобины 5, чем обеспечивается ослабление натяжения термопластичных филаментов.

Вытяжной прибор 29 может содержать последовательность из нагреваемых или охлаждаемых пар барабанов, между которыми могут быть установлены нагревающие или охлаждающие устройства.

Ленты 14а и 14b ослабленных термопластичных филаментов проходят через два валика 32, 33 с регулируемым направлением, затем через системы Вентури 23, 24, после чего индивидуально набрасываются на ленты 34а, 34b стеклянных филаментов.

Соединение лент 14а, 14b термопластичных филаментов и лент 34а, 34b стеклянных филаментов происходит между смазочным валиком 7 и роликами 3, 4. Такое расположение характеризуется особым преимуществом, так как позволяет регулировать геометрию лент 34а, 34b стеклянных филаментов и обеспечивает равномерное распределение двух типов филаментов. Отражатели 35, 36 с вырезами обеспечивают удержание филаментов, в частности, по краям и ограничивают разупорядочивание лент 34а, 34b стеклянных филаментов в момент набрасывания лент 14а, 14b термопластичных филаментов.

Ленты 25а, 25b перемешанных между собой стеклянных филаментов и термопластичных филаментов проходят затем через пару роликов 3, 4, обеспечивающих, в частности, соединение филаментов и формирование двух композитных нитей 9, 10. Затем эти нити соединяются в одну композитную нить 27, которая сразу же наматывается в бобину 5 при помощи не показанного на фигуре устройства, обеспечивающего вытягивание стеклянных филаментов с требуемой скоростью.

Как уже указывалось, скорость вытягивания стеклянных филаментов в данном случае меньше скорости вращения барабана 30, что обеспечивает ослабление термопластичных филаментов перед их прохождением через валики 32, 33. Вследствие этого последующее натяжение термопластичных филаментов не вызывает образования волнистости стеклянных филаментов, и это ослабление позволяет избежать стяжения нитью бобины 5.

Согласно одному или другому из этих двух вариантов выполнения настоящего изобретения можно получать нить высокого наполнения, то есть нить, содержащую линейные стеклянные филаменты и волнистые термопластичные филаменты. Такой тип композитной нити применяется преимущественно в текстильной промышленности для изготовления ткани значительной толщины.

Для изготовления такой композитной нити предпочтительно модифицируют устройство, показанное на фиг.1 и 2, увеличивая скорость, сообщаемую ленте термопластичных филаментов через вытяжной прибор 15, 29, в частности через барабаны 18, 19, 31. Изменяя скорость набрасывания термопластичных филаментов на стеклянные филаменты, можно регулировать амплитуду волнистости термопластичных филаментов и производить таким образом "объемную" или "структурную" композитную нить, то есть характеризующуюся более или менее значительным объемом.

На фиг.1 и 2 ленты 14а, 14b термопластичных филаментов набрасываются на стеклянные филаменты по образующей смазочного валика 7 и после прохождения через этот валик на ленты 34а, 34b соответственно. Вместе с тем, можно набрасывать термопластичные филаменты на пучки 2а, 2b, образованные стеклянными филаментами, то есть перед прохождением последних через смазочный валик 7. Однако такой способ перемешивания является более сложным, так как термопластичные филаменты набрасываются на несмазанные стеклянные филаменты. В этом случае необходимо очень точно контролировать условия набрасывания, чтобы избежать разрыва стеклянных филаментов, которые на этом этапе являются особенно хрупкими.

Бобины, полученные при помощи способа в соответствии с настоящим изобретением, образованы композитной нитью, имеющей отличный коэффициент перемешивания. В рамках настоящего изобретения под "отличным коэффициентом перемешивания" следует понимать коэффициент перемешивания, среднее значение которого меньше 12. Среднее значение коэффициента перемешивания измеряют следующим образом:

- производят определенное число поперечных разрезов композитной нити по заданной длине;

- каждый из разрезов разбивают на ячейки;

- в каждой определенной таким образом ячейке при помощи микрографического метода типа анализа изображения измеряют поверхностное распределение между стеклянными филаментами и термопластичными филаментами;

- для каждого разреза рассчитывают стандартное отклонение поверхностного распределения по совокупности ячеек, которое и является коэффициентом перемешивания для рассматриваемого разреза;

- рассчитывают среднее значение коэффициента перемешивания для всех разрезов.

Как правило, полученные в рамках настоящего изобретения бобины образованы композитной нитью, в которой стеклянные филаменты не имеют волнистости, а термопластичные филаменты могут имеет волнистость. Поэтому нить можно легко извлекать либо путем разматывания, либо путем вытягивания изнутри после удаления трубки, служащей катушкой для бобины (или бобин), что не представляет никакой сложной проблемы.

На фиг.3А в изображении через бинокулярную линзу показан поперечный разрез композитной нити в соответствии с настоящим изобретением, состоящей из 800 стеклянных филаментов диаметром 18,5 мкм и из 800 полипропиленовых филаментов (номер смешанной нити: 932 текса; 60 вес.% стекла и 40 вес.% полипропилена) и полученной согласно варианту, показанному на фиг.2. Композитная нить имеет коэффициент перемешивания 9,86. На фиг.3В, являющейся схематическим изображением разреза, показанного на фиг.3А, стеклянные филаменты 37 (показаны черным цветом) и полипропиленовые филаменты 38 (белого цвета) практически имеют одинаковый размер и равномерно распределены внутри нити.

На фиг.4А показан поперечный разрез композитной нити, выполненной не в соответствии с настоящим изобретением путем набрасывания одной ленты из 800 полипропиленовых филаментов на одну ленту из 800 стеклянных филаментов. Коэффициент перемешивания в этой нити равен 15. На фиг.4В, которая является схематическим изображением разреза по фиг.4А, видно, что стеклянные филаменты 37' и полипропиленовые филаменты 38' перемешаны плохо. В частности, отмечается наличие больших скоплений стеклянных филаментов 37' и полипропиленовых филаментов 38', причем последние распределены в основном по периферии нити.

В описанные устройства в соответствии с настоящим изобретением можно внести некоторые модификации. Прежде всего можно применять смазку из нескольких растворов, водных или не водных, содержащих соединения, способные сополимеризоваться за относительно короткое время при вступлении в контакт друг с другом. В этом случае смазочное устройство содержит два раздельных валика, каждый из которых наносит на стеклянные филаменты один из смазочных растворов. Можно также предусмотреть сушильное устройство, позволяющее удалять воду из стеклянных филаментов или хотя бы снижать ее содержание перед наматыванием бобин.

Для осуществления способа в соответствии с настоящим изобретением можно использовать любой тип стекла, например стекло AR, R, S или Е, предпочтительно последнее.

Также возможно использовать любые органические материалы, обладающие термопластичными свойствами, причем предпочтительными материалами являются полиэтилен, полипропилен, полиэтилентерефталат, полибутилентерефталат, полиамид-6, полиамид-6,6 и полиамид-12. Настоящее изобретение можно также применять для получения сложных композитных нитей, то есть композитных нитей, содержащих разные термопластичные материалы. Для этого можно вытягивать филаменты разной природы, например, из одной или нескольких волочильных головок и набрасывать их, каждый вид индивидуально или после соединения, на стеклянные филаменты.

Настоящее изобретение касается способа получения композитной нити, содержащей перемешанные между собой непрерывные стеклянные филаменты и непрерывные филаменты из термопластичного материала. В соответствии с настоящим изобретением разделяют непрерывные стеклянные филаменты, выходящие из фильеры, на несколько лент, разделяют непрерывные филаменты из термопластичного материала, выходящие из волочильной головки, на несколько лент и термопластичные филаменты набрасывают на стеклянные филаменты для их смешивания из расчета, по меньшей мере, одной ленты термопластичных филаментов на каждую ленту стеклянных филаментов, после чего смешанные филаменты соединяют, по меньшей мере, в одну композитную нить. Объектом настоящего изобретения является также устройство, в котором применяется способ согласно изобретению. Технический результат - равномерное распределение двух типов филаментов в композитной нити. 2 н. и 11 з.п. ф-лы, 4 ил.

| Устройство для обдувки и смазки форм литья под давлением | 1976 |

|

SU616055A1 |

Авторы

Даты

2006-05-10—Публикация

2001-09-26—Подача