Изобретения относятся к области двигателестроения и могут быть использованы в качестве силовой установки на вертолетах, самолетах, наземных и надводных транспортных средствах, а также в качестве автономного источника мощности для привода электрогенераторов и вспомогательных компрессоров.

Известны центробежные компрессоры, в которых с целью повышения производительности при ограниченных габаритах используются две ступени, работающие параллельно и ориентированные друг к другу несущими дисками (Кулагин И.И. Теория авиационных газотурбинных двигателей. - М.: Оборонгиз, 1955, с. 16).

Известны также газотурбинные двигатели, в которых компрессор состоит из центробежной ступени и приводится во вращение центростремительной турбиной, причем компрессор и турбина установлены на одном валу и ориентированы друг к другу несущими дисками (патент США N 3937013, кл. 60-226).

Недостатком описанных аналогов является невысокая степень повышения давления π

Известны более совершенные схемы компрессора, содержащие две последовательно соединенные и расположенные друг за другом центробежные ступени (Кулагин И.И. Теория авиационных газотурбинных двигателей. - М.: Оборонгиз, 1955, с. 117).

Такой компрессор позволяет реализовать более высокую степень повышения давления π

Известен также двухступенчатый центробежный компрессор с общим несущим диском, в котором ступени ориентированы друг к другу "спинка к спинке" и соединены последовательно С-образным каналом (авт. св. СССР N 544772, кл. F 04 D 17/12, 1973). Компрессор имеет общую разделительную диафрагму в выходной системе и уплотнительные элементы на внутреннем периметре диафрагмы, "взаимодействующие с ответным элементом, выполненным на наружном периметре несущего дика".

В описанной конструкции компрессора осевые силы, действующие на ротор, могут быть частично снижены за счет ориентации ступеней "спинка к спинке", однако во многих случаях они остаются еще достаточно большими. Кроме того, для снижения перетечек воздуха и тепла между ступенями желательно размещение уплотнения на диаметре меньшем, чем наружный диаметр колес компрессора, а между ступенями необходима воздушная прослойка.

Известен газотурбинный двигатель, содержащий двухступенчатый центробежный компрессор, камеру сгорания, осевую турбину, состоящую из турбины компрессора и силовой турбины (Interavia Air, 1988, 15/II, N 11436, p. A, B).

Недостаток известного газотурбинного двигателя в том, что S-образный канал между ступенями компрессора, разгрузочная полость за второй ступенью компрессора, камера сгорания, расположенная над турбинами, усложняют конструкцию двигателя, увеличивают его габариты и массу, снижают эффективность рабочего процесса из-за дополнительных потерь давления и утечек воздуха и затрудняют доступ к проточной части турбины с целью ее диагностики.

Целью данных предложений является снижение осевых усилий, действующих на ротор двухступенчатого центробежного компрессора, уменьшение потерь давления и перетечек воздуха, упрощение конструкции и уменьшение ее массы, повышение компактности и эффективности газотурбинного двигателя.

Указанная цель достигается тем, что в компрессоре, содержащем две последовательно соединенные и ориентированные друг к другу несущими дисками центробежные ступени, корпус снабжен расположенной между несущими дисками диафрагмой с лабиринтным уплотнением на диаметре меньшем, чем наружный диаметр несущих дисков.

Указанная цель достигается тем, что в газотурбинном двигателе, содержащем двухступенчатый центробежный компрессор, камеру сгорания, осевую турбину, состоящую из турбины компрессора и силовой турбины, ступени центробежного компрессора ориентированы друг к другу несущими дисками и соединены между собой С-образным кольцевым каналом, причем камера сгорания выполнена прямоточной, наклонной, расположенной вдоль канала, соединяющего ступени компрессора, причем на наружной стенке этого кольцевого канала выполнены теплоизолированные от камеры сгорания каналы, соединяющие выход второй ступени компрессора и полости охлаждения лопаток и дисков турбин, а также тем, что кольцевой канал, соединяющий выход из первой ступени компрессора со входом во вторую ступень компрессора, выполнен в качестве корпуса задней опоры турбокомпрессора.

Заявителю не известны технические решения, содержащие признаки, сходные с признаками, отличающими заявляемые решения от прототипов, что позволяет считать заявляемые решения соответствующими критерию "существенные отличия".

На фиг. 1 представлена схема двухступенчатого центробежного компрессора, в котором отдельные ступени ориентированы друг к другу несущими дисками и соединены между собой кольцевым каналом "С"-образной формы, а лабиринтное уплотнение между ступенями размещено на минимальном диаметре, близком к диаметру вала.

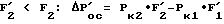

На фиг. 2 представлена схема размещения лабиринтного уплотнения между ступенями компрессора на большем диаметре (между диаметром вала и диаметрами рабочих колес компрессора).

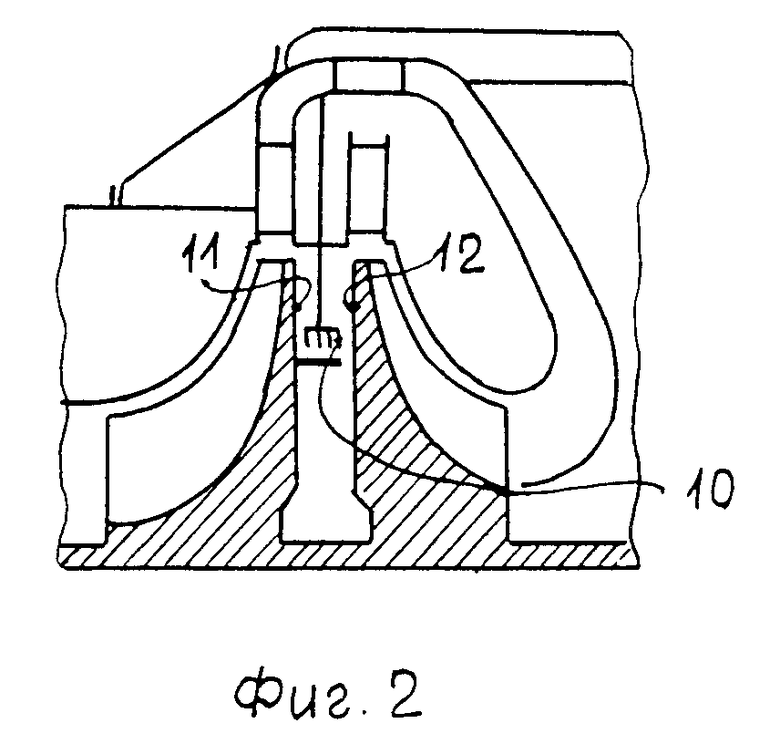

На фиг. 3 представлена схема расположения элементов на выходе из рабочего колеса второй ступени компрессора.

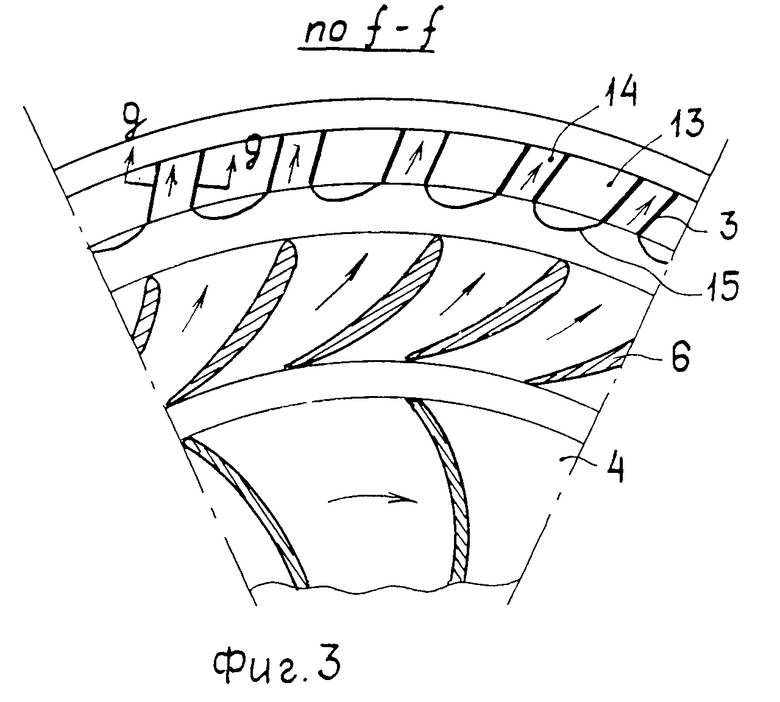

На фиг. 4 представлено поперечное сечение полых лопаток второго диффузора на выходе из первой ступени компрессора.

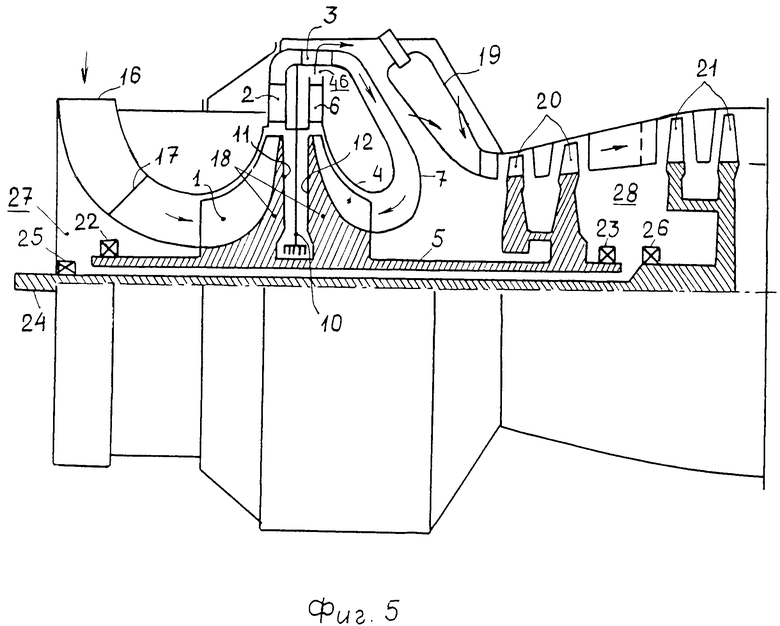

На фиг. 5 представлена схема двигателя с двухступенчатым центробежным компрессором, С-образным кольцевым каналом, соединяющим отдельные ступени компрессора, ориентированные друг к другу несущими дисками, и прямоточной наклонной камерой сгорания, расположенной вдоль С-образного канала, соединяющего ступени компрессора.

На фиг. 6 показана схема двигателя, в котором на наружной стороне С-образного кольцевого канала между ступенями компрессора выполнены каналы для охлаждения воздуха, подаваемого из-за второй ступени компрессора в полости охлаждения турбины, в котором С-образный канал используется в качестве корпуса заднего подшипника ротора турбокомпрессора, а силовая турбина вращается в противоположном направлении относительно турбины компрессора.

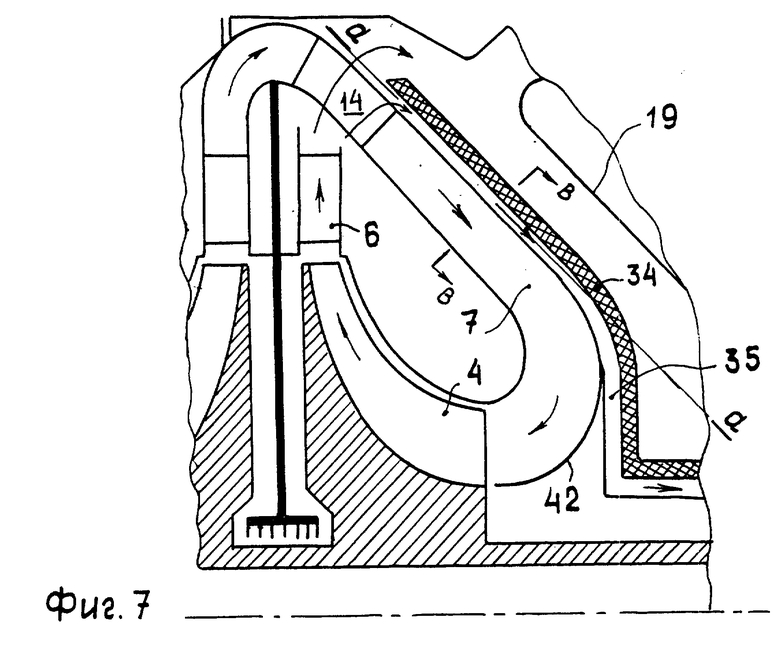

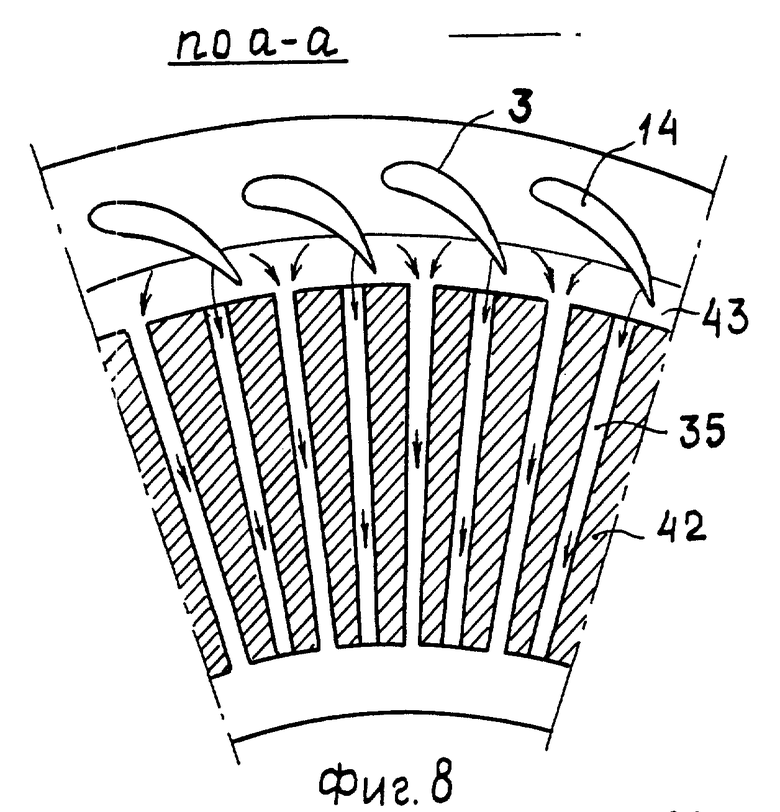

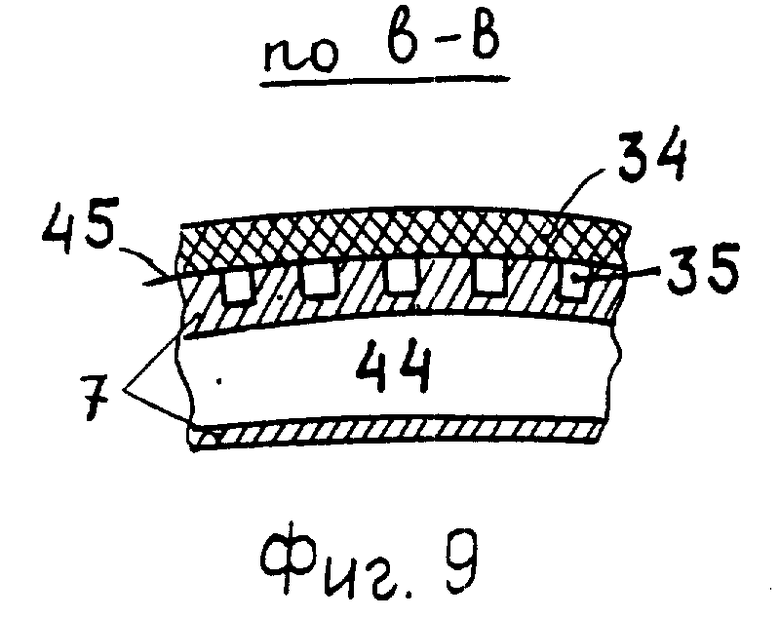

На фиг. 7, 8, и 9 показаны элементы конструкции теплообменника на стенке С-образного канала компрессора.

В предлагаемом компрессоре первая ступень компрессора состоит из рабочего колеса 1, радиального диффузора 2 и решетки полых лопаток 3 (фиг. 1). Рабочее колесо 4 второй ступени компрессора установлено на том же валу 5, что и рабочее колесо первой ступени. За ним расположен диффузор 6 второй ступени. Ступени компрессора ориентированы друг к другу несущими дисками и соединены между собой С-образным кольцевым каналом 7. Полость 8 за рабочим колесом первой ступени с давлением Pк1 отделена от соответствующей полости 9 за рабочим колесом второй ступени, где давление Pк2 более высокое (Pк2 > Pк1), лабиринтным уплотнением 10, которое с целью снижения перетечек воздуха располагается обычно на возможно меньшем диаметре, близком к диаметру вала компрессора. Благодаря выбранной ориентировке рабочих колес компрессора осевые силы, действующие на несущий диск 11 первой ступени с поверхностью F1 и на несущий диск 12 второй ступени с поверхностью F2, направлены в разные стороны и частично уравновешиваются. Разность этих сил будет равна

ΔPос= Pк2•F2-Pк1•F1.

При размещении лабиринтного уплотнения 10 (фиг. 2) на большем диаметре между диаметром вала и диаметрами рабочих колес, результирующая осевая сила ΔPос , действующая на несущие поверхности 11 и 12 рабочих колес компрессора, уменьшится, так как при этом сократятся площади несущих поверхностей F'1 < F1 и  и

и  .

.

Таким образом, изменяя место расположения лабиринтного уплотнения между ступенями компрессора, можно корректировать осевую силу, действующую на ротор компрессора.

За рабочим колесом 4 (фиг. 3) второй ступени компрессора установлены лопатки 6 радиального диффузора и далее по радиусу полые лопатки 3, с помощью которых осуществляется пересечение потоков воздуха из-за первой и второй ступеней компрессора. Воздух из-за первой ступени находится в полости 13 между полыми лопатками, а воздух из-за второй ступени - в полости 14 внутри полых лопаток. С целью обеспечения минимума потерь давления полые лопатки имеют скругленные входные кромки 15 и их стенки ориентированы по потоку набегающего воздуха.

На поперечном сечении полых лопаток 3 (фиг. 4) воздух из-за второй ступени компрессора находится в полости 14 внутри лопаток.

Компрессор работает следующим образом. Из атмосферы воздух поступает на рабочее колесо 1 первой ступени (фиг. 1), при прохождении которого частично сжимается под действием центробежных сил и разгоняется на выходе до трансзвуковых скоростей. Торможение потока на выходе из рабочего колеса осуществляется в радиальном лопаточном диффузоре 2. Поток воздуха окончательно тормозится и выводится на осевое направление в решетке полых лопаток 3. Далее воздух по С-образному кольцевому каналу 7 поступает на вход в рабочее колесо 4 второй ступени. Здесь осуществляется второй цикл сжатия воздуха и его последующего торможения в диффузоре 6. Из диффузора сжатый воздух по полым лопаткам диффузора 3 направляется в камеру сгорания. Перетечки воздуха между ступенями компрессора сводятся к минимуму с помощью лабиринтного уплотнения 10.

Газотурбинный двигатель (фиг. 5) содержит входное устройство 16 со стойками 17, двухступенчатый центробежный компрессор 18, камеру сгорания 19, двухступенчатую турбину компрессора 20 и силовую турбину 21. Рабочие колеса ступеней установлены на одном валу 5, ориентированы несущими дисками 11 и 12 друг к другу и соединены между собой С-образным кольцевым каналом 7, пересечение потоков воздуха между ступенями компрессора осуществляется с помощью решетки полых лопаток 3. Между ступенями компрессора установлено лабиринтное уплотнение 10. Камера сгорания прямоточного типа расположена наклонно вдоль С-образного переходного канала, причем внутренняя поверхность жаровой трубы расположена коаксиально наружной поверхности переходного канала. Ротор турбокомпрессора одновальный, имеет две подшипниковые опоры 22 и 23. Силовая турбина с выводом вала 24 вперед также опирается на две опоры 25 и 26. Двигатель имеет всего две масляные полости - 27 для передних подшипников и 28 для задних подшипников.

Газотурбинный двигатель (фиг. 6) помимо описанных выше конструктивных особенностей, касающихся использования двухступенчатого центробежного компрессора 18 с ориентированными друг к другу несущими дисками 11 и 12 и С-обраным каналом 7 между ступенями, прямоточной камеры сгорания 19, расположенной наклонно, вдоль С-образного переходного канала, имеет ряд новшеств. Применена одноступенчатая, высокоперепадная турбина компрессора 29. Остаточная закрутка газа за турбиной компрессора используется в силовой турбине 30, которая имеет направление вращения, противоположное первой турбине. Ротор турбокомпрессора имеет две опоры 32 и 33, причем задняя опора расположена перед турбиной, а в качестве корпуса для нее используется С-образный кольцевой переходный канал между ступенями компрессора. На наружной стенке переходного канала выполнены теплоизолированные стенкой 34 от камеры сгорания 19 каналы 35, соединяющие выход второй ступени компрессора 14 с полостью 36 охлаждения лопаток и дисков турбины. На выходе из каналов охлаждения установлены сопла 37 для обеспечения закрутки охлаждающего воздуха в направлении вращения колеса турбины. Силовая турбина расположена непосредственно за турбиной компрессора без переходного канала, а ее ротор 38 опирается на два подшипника 39 и 40. Опорой заднего подшипника служат специальные стойки 41, размещенные за силовой турбиной. Воздух для охлаждения турбины компрессора отбирается из полости 14 за диффузором 6 второй ступени 4 центробежного компрессора (фиг. 7). Каналы 35 для подвода охлаждающего воздуха к турбине выполнены на наружной стенке 42 относительно холодного переходного канала 7 между ступенями компрессора. Во избежание нагрева стенок каналов 35 от камеры сгорания 19 между ними установлена теплоизолирующая стенка 34.

Каналы 35 для охлаждающего воздуха (фиг. 8) в необходимом количестве выполняются на наружной стенке 42 переходного канала между ступенями компрессора и соединяются щелевым каналом 43 с полостью 14 внутри полых лопаток 3.

В поперечном сечении переходного канала 7 между ступенями компрессора (фиг. 9) видно взаимное расположение полости 44 с относительно холодным воздухом за первой ступенью компрессора и каналов 35 с более горячим воздухом из-за второй ступени компрессора. Сверху каналы 35 прикрыты стенкой 45 и теплоизоляционным материалом 34, чтобы избежать нагрева их от камеры сгорания.

Газотурбинный двигатель работает следующим образом.

Воздух поступает в двигатель по входному каналу 16 (фиг. 5), направляется к первой ступени центробежного компрессора, проходит рабочее колесо 1, где сжимается и разгоняется. Торможение воздуха за первой ступенью осуществляется в радиальном диффузоре 2 и окончательно в спрямляющем аппарате с полыми лопатками 3. Далее по переходному каналу 7 воздух направляется ко второй ступени компрессора, проходит рабочее колесо 4, тормозится в диффузоре 6 и поступает в полость, откуда по полым лопаткам 3 направляется в камеру сгорания 19. После сгорания топлива газ из камеры сгорания направляется на турбину 20, мощность которой используется для привода компрессора, и далее на силовую турбину 21, мощность которой используется потребителем.

При использовании одноступенчатой турбины компрессора 29 (фиг. 6) для привода двухступенчатого центробежного компрессора недостаток окружной скорости приводит к появлению за турбиной компрессора остаточной закрутки, которая эффективно используется в силовой турбине 30, имеющей противоположное направление вращения по отношению к турбине 29.

Воздух для охлаждения лопаток и диска турбины компрессора 29 (фиг. 6) отбирается за диффузором второй ступени компрессора и по каналам 35, выполненным на наружной стенке переходного канала 7, направляется к турбине. Поскольку переходный канал 7 между ступенями компрессора имеет относительно холодные стенки, охлаждающий воздух по мере движения по каналам 35 отдает тепло и его температура понижается. Дополнительное понижение температуры охлаждающего воздуха осуществляется благодаря закрутке его с помощью сопел 37 в направлении вращения колеса турбины.

По сравнению с прототипом предложенный компрессор позволяет уменьшить осевую силу, действующую на опоры ротора, до приемлемой величины без создания специальной разгрузочной полости за компрессором, из которой для создания пониженного давления приходится перепускать воздух в атмосферу (1 - 2% от расхода воздуха через двигатель), что приводит к снижению экономичности двигателя на 1,5 - 3%.

По сравнению с прототипом предложенный газотурбинный двигатель имеет более простую и компактную конструкцию, меньшую массу и более эффективный рабочий процесс из-за отсутствия дополнительных потерь воздуха в разгрузочной полости. Дополнительный выигрыш можно получить за счет предварительного охлаждения воздуха, подаваемого в систему охлаждения турбин, использования переходного канала между ступенями компрессора в качестве корпуса для подшипника ротора и применения турбины компрессора и силовой турбины с противоположным вращением роторов. Эффект от предполагаемых мероприятий может составлять по массе двигателя 10 - 20% и по удельному расходу топлива 3 - 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2354836C1 |

| СПОСОБ И УСТРОЙСТВО СНИЖЕНИЯ УТЕЧЕК ИЗ ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ | 1998 |

|

RU2143575C1 |

| ТУРБОКОМПРЕССОР | 1993 |

|

RU2034175C1 |

| ГАЗОГЕНЕРАТОР ГТД | 2012 |

|

RU2487258C1 |

| МИКРОРАЗМЕРНЫЙ ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ МИКРОДВИГАТЕЛЬ | 2008 |

|

RU2386828C1 |

| Двухконтурная система охлаждения ротора турбины | 2021 |

|

RU2761488C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2562361C1 |

| МОДУЛЬНАЯ ЭЛЕКТРОПРИВОДНАЯ ВСПОМОГАТЕЛЬНАЯ ГАЗОТУРБИННАЯ УСТАНОВКА | 2006 |

|

RU2322598C1 |

| Топливный коллектор газотурбинного двигателя | 2023 |

|

RU2815216C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ПРИРОДНОГО ГАЗА | 1991 |

|

RU2005897C1 |

Использование: в области газотурбинных двигателей и может быть применено в качестве силовой установки на вертолетах, самолетах, наземных и надводных транспортных средствах, а также в качестве привода для электрогенераторов и вспомогательных компрессоров. Сущность изобретения: двигатель содержит две последовательно соединенные центробежные ступени компрессора, которые установлены на одном валу, ориентированы друг к другу несущими дисками и соединены между собой кольцевым каналом С-образной формы, снабжен теплоизолированными каналами, соединяющими выход второй ступени с системой охлаждения турбины. 2 с. п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Двухступенчатый центробежный компрессор | 1973 |

|

SU544772A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1969 |

|

SU293471A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-05-10—Публикация

1989-12-29—Подача