Изобретение относится к области подъемно-транспортного оборудования, а именно к стойкам поворотным опорно-поворотных устройств краноманипуляторных установок, размещаемых преимущественно на шасси транспортных средств.

Из общедоступных информационных источников известен ряд аналогов заявляемого изобретения (см., например, обзорную информацию серии "Машины, механизмы, оборудование и инструмент", вып.2 "Зарубежные и отечественные бортовые манипуляторы и краны для самопогрузки и саморазгрузки автотранспортных средств", Грифф М.И., Затван Р.А., М.: ВНИИНТПИ, 1991 г., УДК 621.863, с.7, рис. 3; "Пособие для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов", автор-составитель Н.А. Шишков, М.: НПО ОБТ, 1995 г., ББК 32.816Н, П62, УДК [621/856/8-5: 658.382.3]: 658.386.06, с.32, рис.6; авт. свид. SU 660927 В 66 С 23/86, 05.05.79 г.; пат. RU 2085471, В 66 С 23/84, 27.07.97 г.; RU 2111162, В 66 С 23/58, 20.05.98 г. и др.).

В большинстве из вышеуказанных аналогов стойки (колонны) опорно-поворотных устройств выполнены из двух частей: коробчатого корпуса и жестко скрепленной с ним толстостенной цилиндрической опоры с термообработанным зубчатым либо шлицевым венцом, кинематически взаимодействующим с соответствующим приводным звеном механизма их поворота. При этом корпус обычно изготавливают посредством сварки из стальных листовых гнутых профилей, а опору - из закаливаемых, до достаточно высокой степени твердости, среднеуглеродистых легированных конструкционных сталей, обладающих относительно плохой свариваемостью.

Необходимость термообработки опор обусловлена в основном достаточно высокой нагруженностью располагаемых на них зубьев одного из звеньев механической зубчатой передачи механизма поворота стойки и большим ресурсом их работы.

Необходимую прочность соединения таких опор с корпусом обычно обеспечивают посредством специальных видов сварки, например с подогревом свариваемых деталей до температуры порядка 500oС, с последующим замедленным охлаждением их после сварки и использованием других технологических операций, предупреждающих образование горячих и холодных трещин, что влечет за собой значительное усложнение технологии изготовления, а следовательно, и стоимости стойки.

В ряде случаев опоры стоек выполняют разъемными из двух полых соосных валов, изготавливаемых из различных по технологическим свойствам сталей. При этом материал одного из валов обладает, как правило, достаточно высокой степенью свариваемости, а другого, на котором формируют зубья, хорошо калится. Соединяют такие валы в одно целое чаще всего при помощи специальных призонных крепежных элементов, а заключительную механическую обработку присоединительных поверхностей составных опор обычно выполняют после их сборки (см. пат. RU 2085471, В 66 С 23/84, 27.07.97 г.).

Однако это значительно усложняет конструкцию и технологию изготовления стойки в целом, а также ухудшает ее весовое совершенство. В случае поломки либо износа зубьев, располагаемых на стойках известных конструкций, ремонт последних возможен только в специализированных мастерских или на заводе-изготовителе по специально разрабатываемой для этого технологии.

В связи с тем, что зубчатый венец в указанных стойках обычно размещают на нижней части опоры, полностью утапливаемой в герметизируемую внутреннюю полость корпуса подшипникового узла основания опорно-поворотного устройства, доступ к нему, например, для осмотра, практически исключен. При необходимости для этого требуется полная разборка опорно-поворотного устройства с демонтажом стойки.

Особую остроту затронутые выше проблемы имеют для краноманипуляторных установок большой грузоподъемности, к конструкции которых предъявляются жесткие требования по весовому совершенству, обусловленные, в основном, необходимостью их монтажа на шасси транспортных средств.

Из числа известных аналогов предлагаемого технического решения ближайшим (прототипом) может служить поворотная стойка по пат. RU 2111162, В 66 С 23/58, 20.05.98 г.

Указанная стойка хорошо зарекомендовала себя в условиях эксплуатации в составе краноманипуляторных установок небольшой грузоподъемности. Однако для краноманипуляторных установок большой грузоподъемности с высоким весовым совершенством необходима существенная оптимизация (переработка) ее конструкции и силовой схемы, поскольку ей тоже присущи многие из рассмотренных недостатков.

Задачей настоящего изобретения является упрощение конструкции и технологии изготовления, а также повышение несущей способности, улучшение весового совершенства и других технико-эксплуатационных качеств заявляемой поворотной стойки.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемой стойки.

К совокупности существенных признаков, характеризующих заявляемую стойку опорно-поворотного устройства краноманипуляторной установки, относятся:

- выполнение ее в виде искривленной двухопорной консольной балки;

- формирование ее из коробчатого корпуса и жестко скрепленной с ним посредством сварки отлитой из стали полой опоры;

- выполнение корпуса из тонколистового стального профиля с переменным по строительной высоте и уменьшающимся в верхнем направлении поперечным сечением П-образной конфигурации, замкнутого в коробку приваренной с открытой стороны плоской стенкой трапецеидального сечения, и снабжение его имеющей скругленные обводы и закрытой приварным колпаком головкой с усиленными при помощи приваренных изнутри плоских накладок щеками и вваренной в нее цилиндрической подшипниковой втулкой под ось крепления шарнирно подсоединяемой к ней грузоподъемной стрелы;

- формирование соответствующих опорно-установочных элементов полой опоры в виде связанных между собой тонкостенной трубой шейки и шипа цилиндрической формы, обеспечивающих радиальную и осевую фиксацию ее с возможностью вращения в подшипниках основания опорно-поворотного устройства;

- снабжение полой опоры расположенным сверху спрофилированным по нижнему срезу корпуса концевым присоединителем с развитой наклонной стыковочной поверхностью;

- наличие защитного кожуха, обеспечивающего экранировку зубчатой передачи механизма поворота стойки с вышеупомянутыми подшипниками;

- выполнение трубы, соединяющей шейку и шип, в виде гладкой конической обечайки;

- формирование на наружной поверхности шейки и опорной поверхности шипа кольцевых буртиков, обеспечивающих осевую фиксацию опоры в подшипниках;

- выполнение присоединителя коробчатым с консольно вынесенными вперед с наклоном к продольной оси боковыми ушами с соосными отверстиями в них под ось крепления корпуса гидроцилиндра подъема стрелы;

- формирование коробки присоединителя из двух смежных секций, одна из которых выполнена замкнутой с квадратным профилем и образует продолжение шейки, а другая выполнена прямоугольной конфигурации, расположена консольно по отношению к ней, открыта спереди и снабжена замкнутой на ее боковые стенки, уши и обращенную к ним стенку первой секции донной перемычкой с выполненной в ее теле на равном расстоянии от боковых стенок сквозной выемкой со скругленной спинкой, спрофилированной по внешнему обводу корпуса гидроцилиндра подъема стрелы;

- выполнение П-образного профиля корпуса стойки из двух зеркально отраженных по отношению друг к другу гнутых фрагментов Г-образной в поперечном сечении конфигурации с сужающимися кверху спинками и боковыми стенками, передние кромки которых сформированы криволинейными из наклоненных под различными углами к их спинкам и плавно сопряженных между собой по радиусам прямолинейных участков с образованием внизу вынесенных вперед клиновидных выступов с углом наклона указанных кромок, идентичным углу наклона соответствующих кромок ушей присоединителя шейки опоры;

- выполнение боковых стенок гнутых фрагментов П-образного профиля образующими скругленные по краям плоские хвостовики, формирующие щеки головки корпуса, причем упомянутые фрагменты сварены между собой вертикальным стыковочным швом по примыкающим друг к другу кромкам их спинок;

- выполнение замыкающей корпус в коробку плоской приварной трапецеидальной стенки с возможностью выставления ее при приварке заподлицо с передними кромками расположенных в средней по высоте части боковых стенок прямолинейных участков указанного профиля корпуса и с обеспечением примыкания верхним концом к охватывающему плоские хвостовики по их наружному обводу колпаку;

- совмещение друг с другом передних кромок клиновидных выступов боковых стенок П-образного профиля корпуса и примыкающих к ним ушей присоединителя шейки опоры;

- снабжение корпуса расположенным заподлицо с упомянутыми передними кромками и плавно сопряженным с трапецеидальной стенкой приварным криволинейным козырьком с центрально расположенной и открытой снизу сквозной выемкой в его теле, спрофилированной с зазором по наружному обводу корпуса гидроцилиндра подъема стрелы, подкрепленным изнутри соответствующей приварной накладкой;

- установка в щеках головки корпуса рядом с подшипниковой втулкой под ось крепления подсоединяемой к ней стрелы дополнительно вваренной втулки большей длины, чем первая, под ось шарнирного сочленения с рычагами шарнирно-рычажного механизма кинематической связи стойки, стрелы и штока гидроцилиндра подъема последней;

- выполнение листовых фрагментов корпуса и опоры из низкоуглеродистых легированных сталей соответственно катаной типа 10ХСНД и литейной типа 12ДН2ФЛ;

- подкрепление шейки опоры снаружи плоским фланцем прямоугольной конфигурации с асимметрично вынесенной за внешний обвод ее кольцевого буртика осевой фиксации стойки боковой полкой, а изнутри, в средней по строительной высоте части - кольцевым ребром и двумя диаметрально расположенными в плоскости действия максимального грузового момента приливами, увеличивающими толщину стенок в указанных зонах;

- подкрепление хвостовика шипа изнутри кольцевым ребром и выполнение на наружной поверхности его присоединительной резьбы под гайку крепления нижнего подшипника основания опорно-поворотного устройства;

- усиление щек головки корпуса снаружи соосно расположенными накладками с фасонным вырезом в нижней части, обеспечивающим увеличение протяженности сварного шва по месту их приварки;

- выполнение вваренных в головку корпуса подшипниковых втулок утоненными в средней по их длине части и снабжение радиально ввернутыми в них пресс-масленками для смазки подшипников скольжения, напротив которых в колпаке головки образованы соответствующие отверстия для доступа к ним смазочного инструмента;

- приварка над асимметрично расположенной боковой полкой плоского фланца шейки опоры на соответствующей стенке одного из Г-образных фрагментов корпуса опорно-установочной призматической планки, с последующей консольной приваркой к ней и боковой полке фланца пространственно развитого коробчатого кронштейна под планетарный редуктор с приводной шестерней зубчатой передачи механизма поворота стойки для кинематического взаимодействия с неподвижно закрепленным на основании опорно-поворотного устройства зубчатым колесом указанной передачи, выполненного из двух скругленных по радиусу и жестко замкнутых друг на друга спрофилированной по их внешнему обводу изогнутой приварной стенкой горизонтальных плит с соосно расположенными центральными посадочными отверстиями для базирования редуктора и концентрично размещенными по отношению к ним сквозными отверстиями в верхней плите под болты его крепления, напротив которых в изогнутой стенке образованы технологические лючки для обеспечения доступа монтажного инструмента к гайкам указанных болтов;

- выполнение в боковой стенке одного из тонколистовых Г-образных гнутых фрагментов П-образного профиля корпуса ориентированного вдоль стенки продолговатого люка со скругленными по радиусу верхней и нижней кромками для обеспечения доступа во внутреннюю полость стойки и прохода коммуникационных магистралей, связывающих располагаемое в ней и за ее пределами соответствующее электрогидравлическое оборудование краноманипуляторной установки, подкрепленного изнутри по периметру приварной накладкой;

- выполнение защитного кожуха, обеспечивающего экранировку зубчатой передачи механизма поворота стойки с подшипниками основания опорно-поворотного устройства, составным из нескольких свариваемых между собой при монтаже стойки фасонных тонколистовых сварных или гнутых фрагментов соответствующей конфигурации, спрофилированных с зазором по внешнему обводу указанной передачи и жестко скрепленных с внешней поверхностью опоры в зоне расположения концевого присоединителя и нижней части кронштейна под планетарный редуктор посредством сварки по всему периметру сопряжения с ними, с подкреплением при этом его снаружи по месту размещения приводной шестерни зубчатой передачи боковым приварным ребром из стандартного, например, круглого проката;

- снабжение ее жестко закрепленным, например, посредством сварки, в стенке нижней части, связывающей между собой шейку и шип опоры конической обечайки, водилом с консольно вынесенным в ее внутреннюю полость наконечником пальцевого типа для кинематического сцепления с поводком устанавливаемого в ней при сборке опорно-поворотного устройства многоканального поворотного коммуникационного соединителя, обеспечивающего подвод рабочей жидкости и передачу электрических сигналов с неповоротной части, которой является основание указанного устройства, на поворотную часть, которой является стойка.

Совпадающим в прототипе и заявляемом изобретении являются первые шесть из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом практически все из указанных отличительных признаков относятся к существенным, поскольку каждый из них соответствующим образом влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находится с ним в причинно-следственной связи.

Характер указанного влияния, применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность изобретения поясняется чертежом, где изображены:

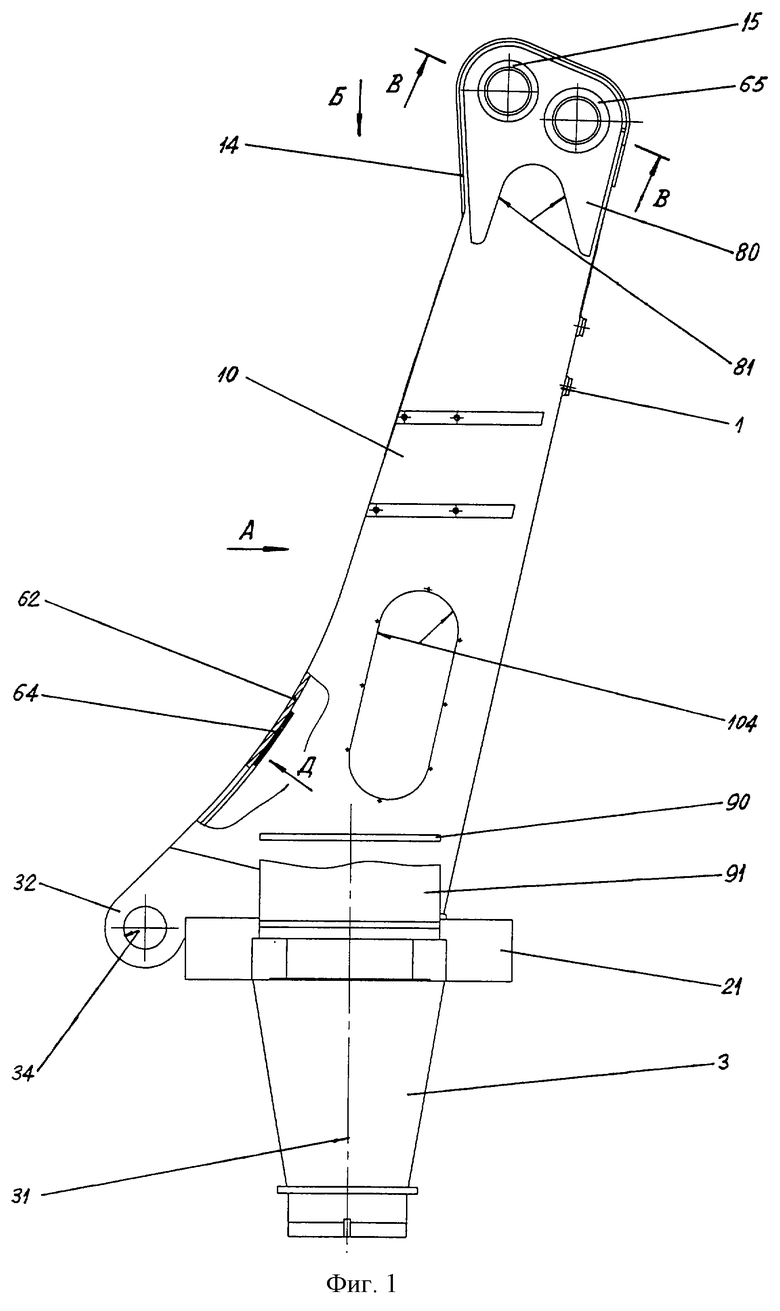

на фиг. 1 - общий вид заявляемой стойки опорно-поворотного устройства краноманипуляторной установки большой грузоподъемности;

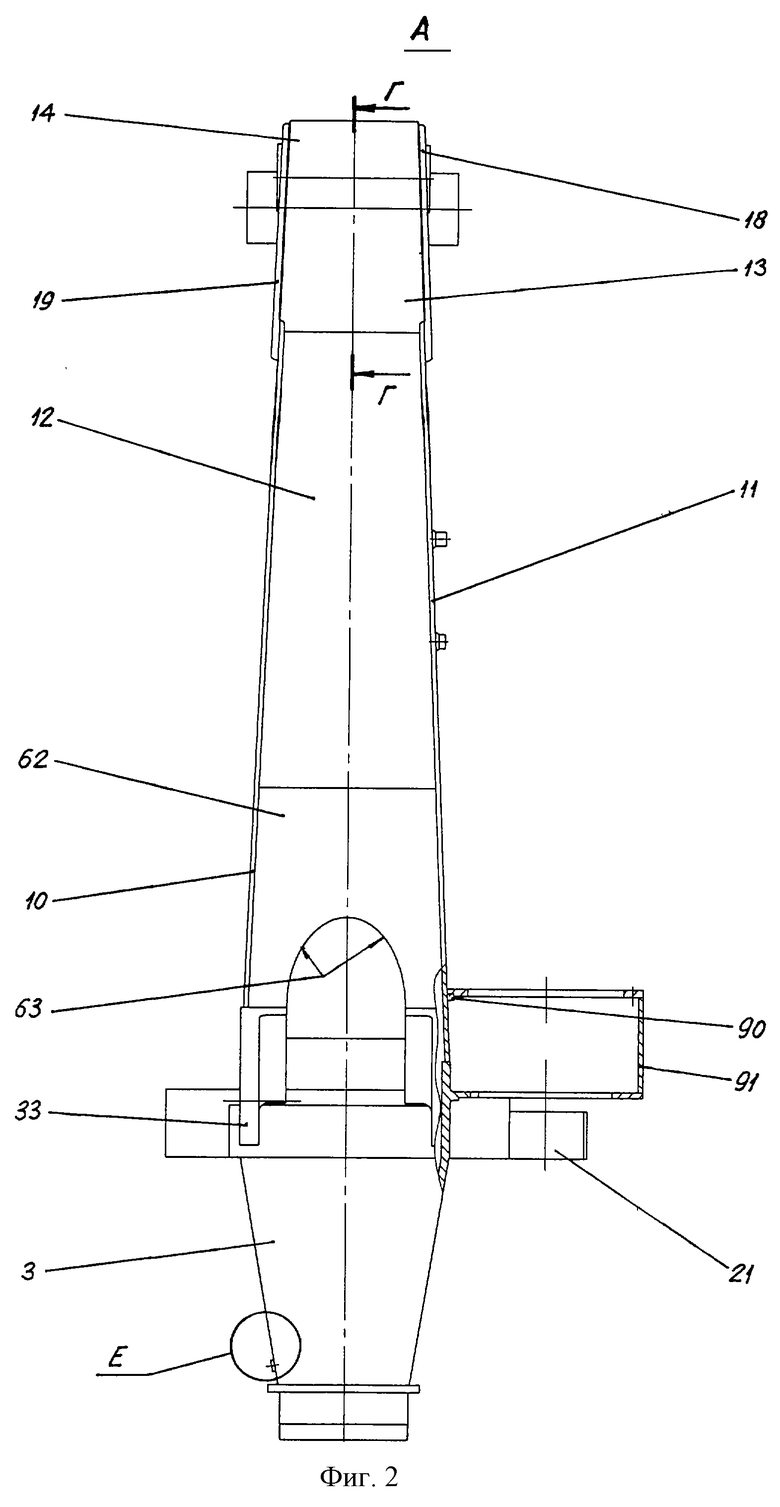

на фиг.2 - вид А слева на стойку;

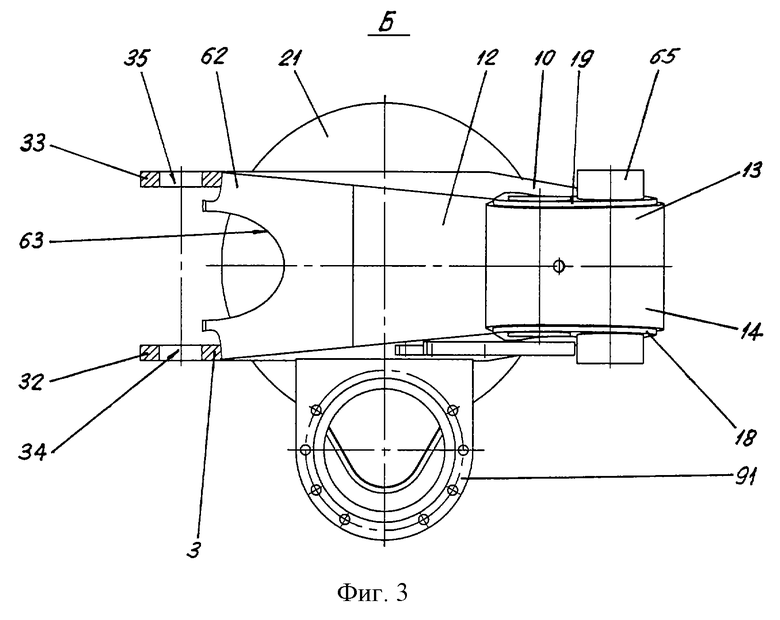

на фиг.3 - вид Б сверху на стойку;

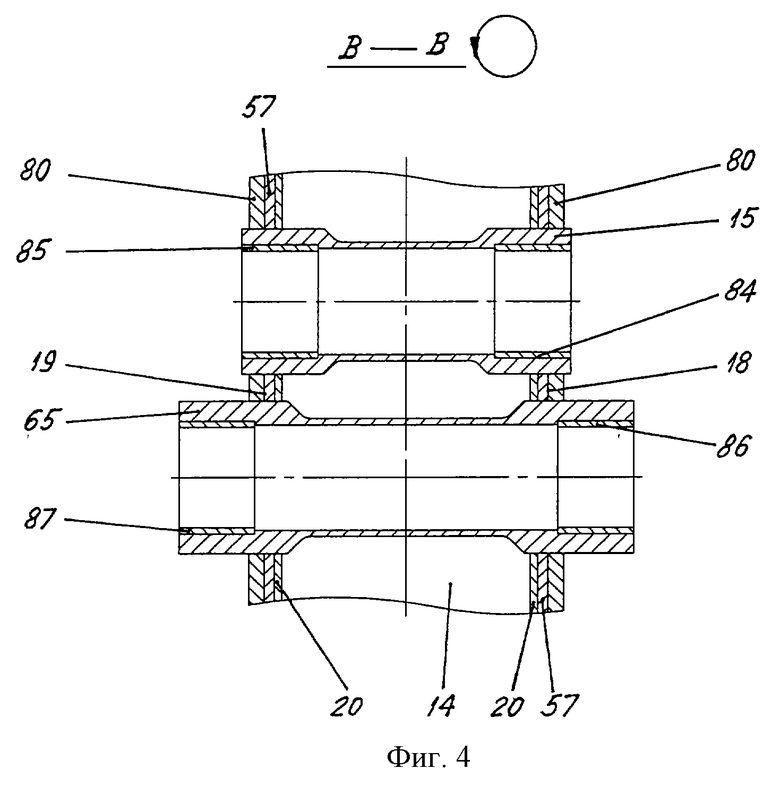

на фиг.4 - поперечное сечение В-В головки корпуса стойки;

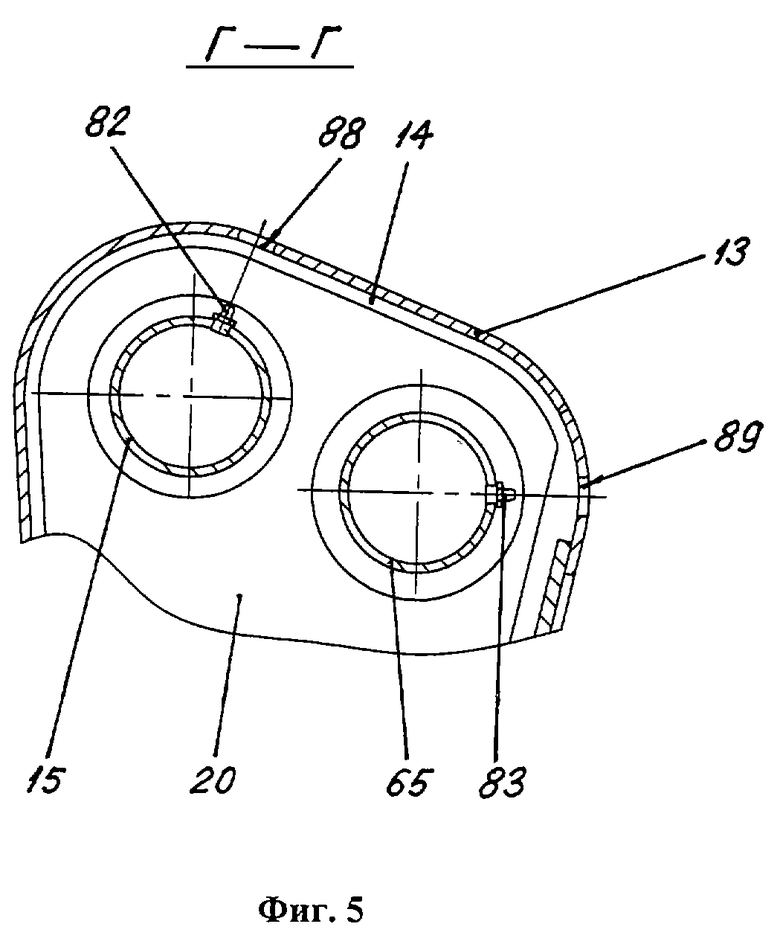

на фиг.5 - вертикальный разрез Г-Г головки корпуса стойки;

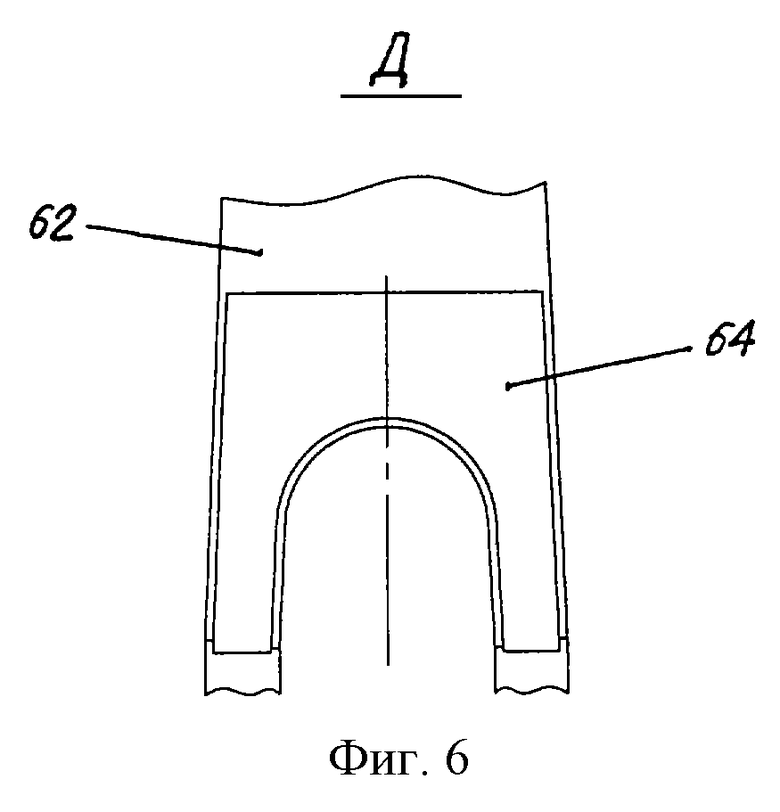

на фиг.6 - вид Д изнутри на приварную накладку, подкрепляющую криволинейный козырек корпуса стойки;

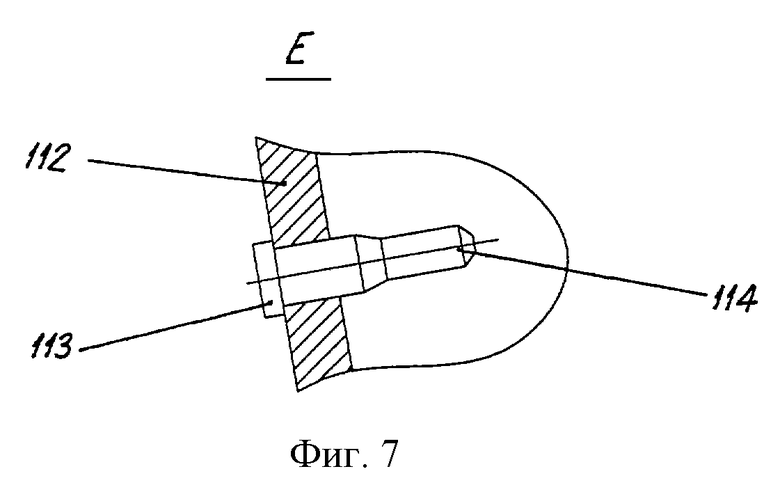

на фиг.7 - выносной элемент Е с изображением жестко закрепленного в стенке нижней части конической обечайки опоры водила пальцевого типа для кинематического сцепления с поводком устанавливаемого в ее внутренней полости при сборке опорно-поворотного устройства многоканального поворотного коммуникационного соединителя;

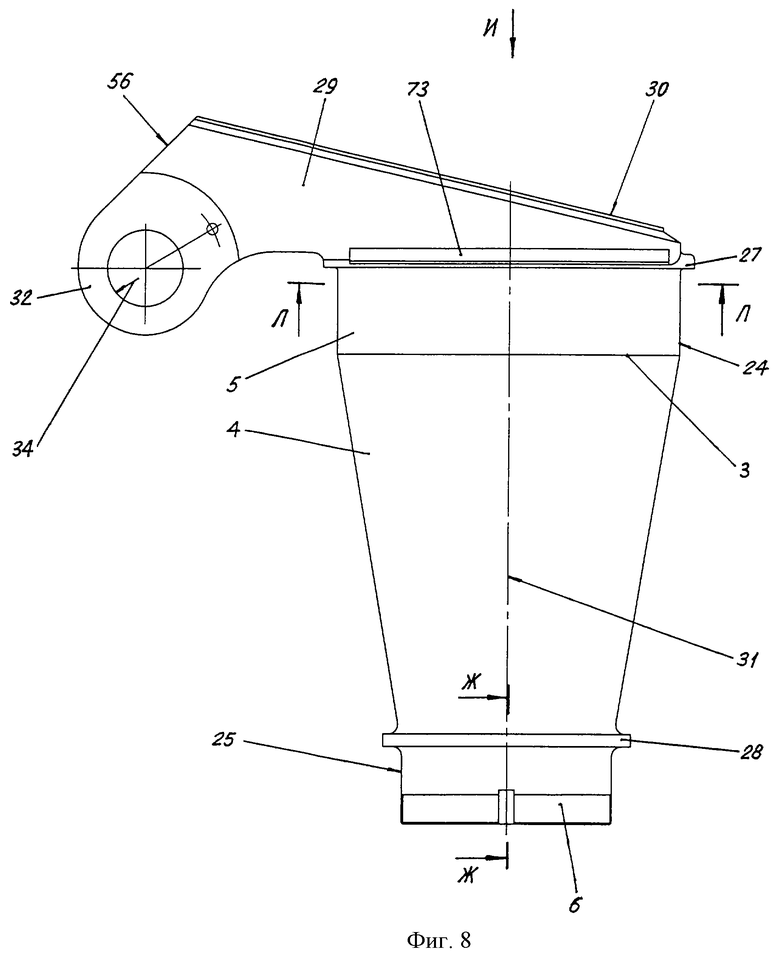

на фиг.8 - общий вид опоры заявляемой стойки;

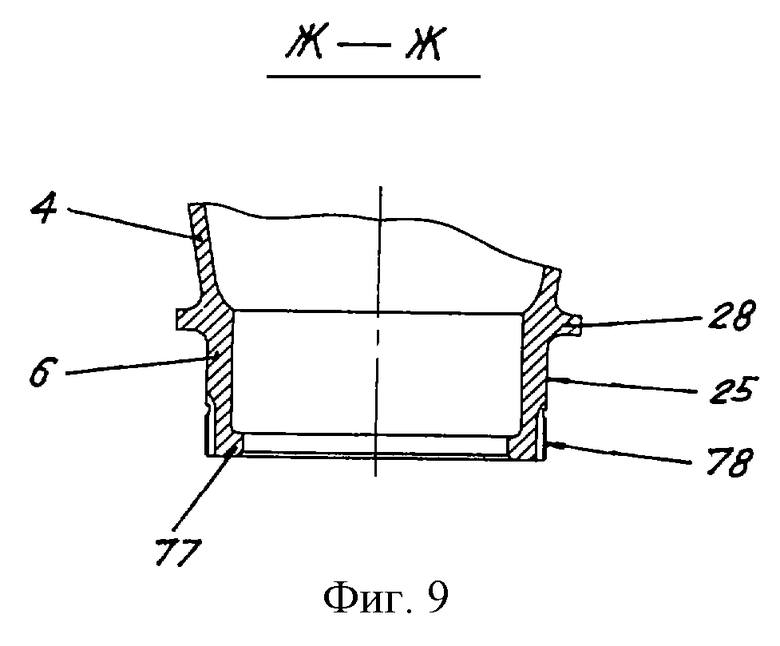

на фиг.9 - вертикальное сечение Ж-Ж опоры в зоне расположения шипа;

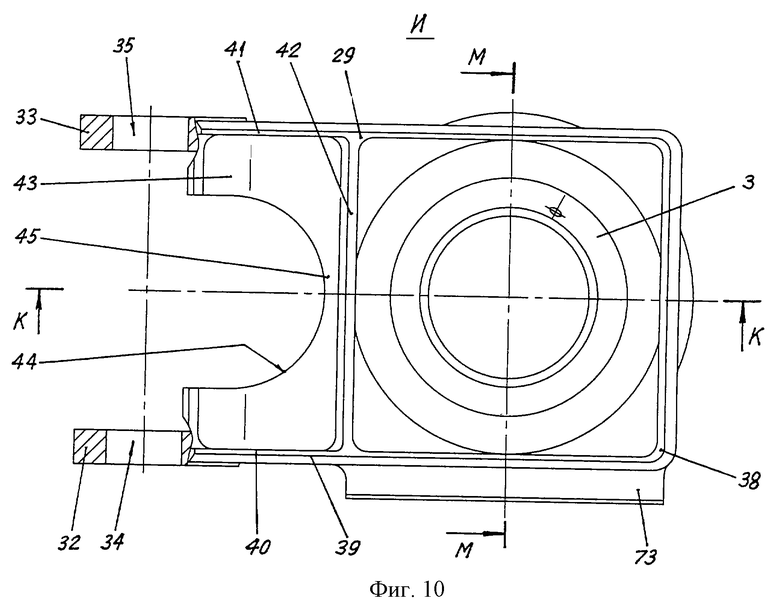

на фиг.10 - вид И сверху на опору;

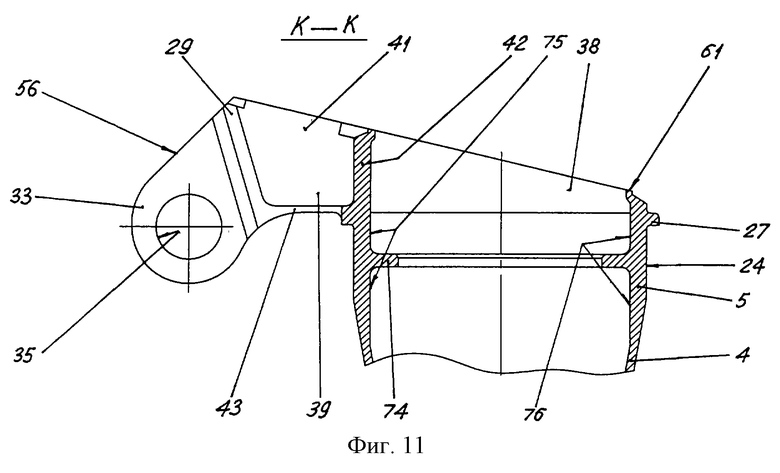

на фиг. 11 - вертикальное сечение К-К опоры в плоскости, параллельной расположению ее ушей;

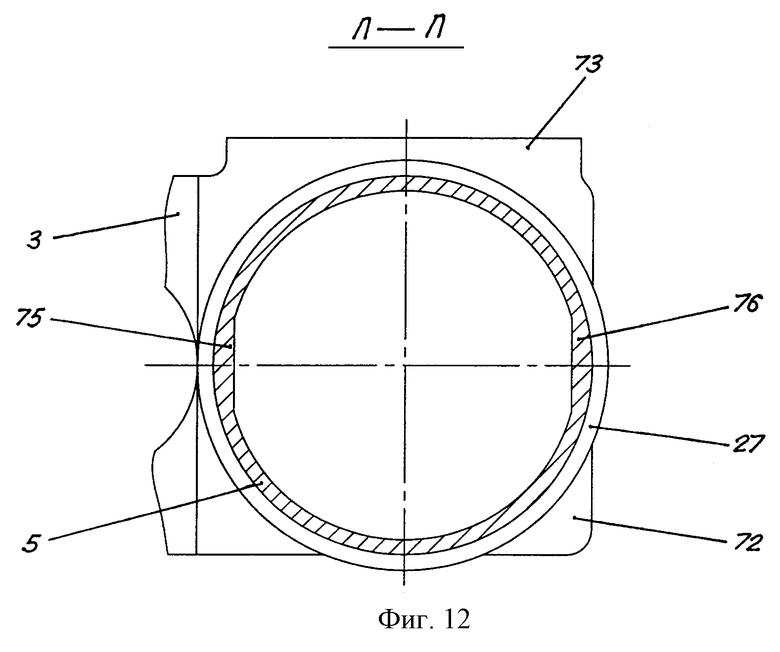

на фиг.12 - поперечное сечение Л-Л опоры в зоне расположения ее шейки;

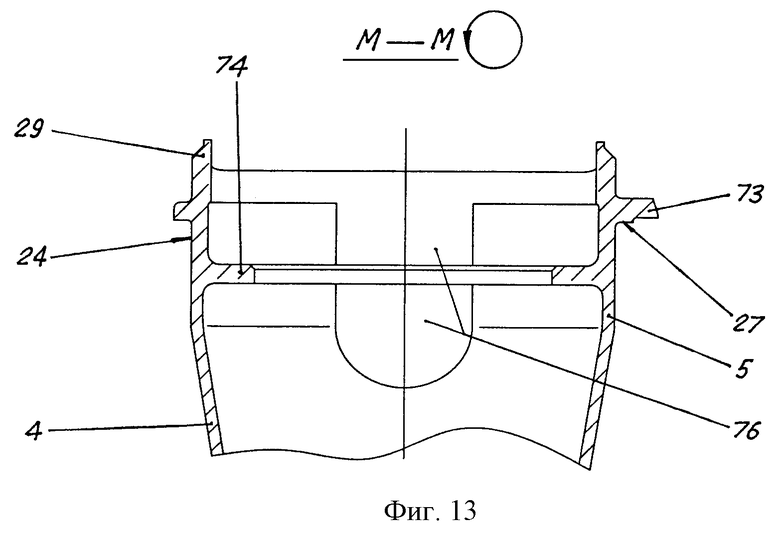

на фиг. 13 - вертикальное сечение М-М опоры в плоскости, параллельной расположению ее ушей;

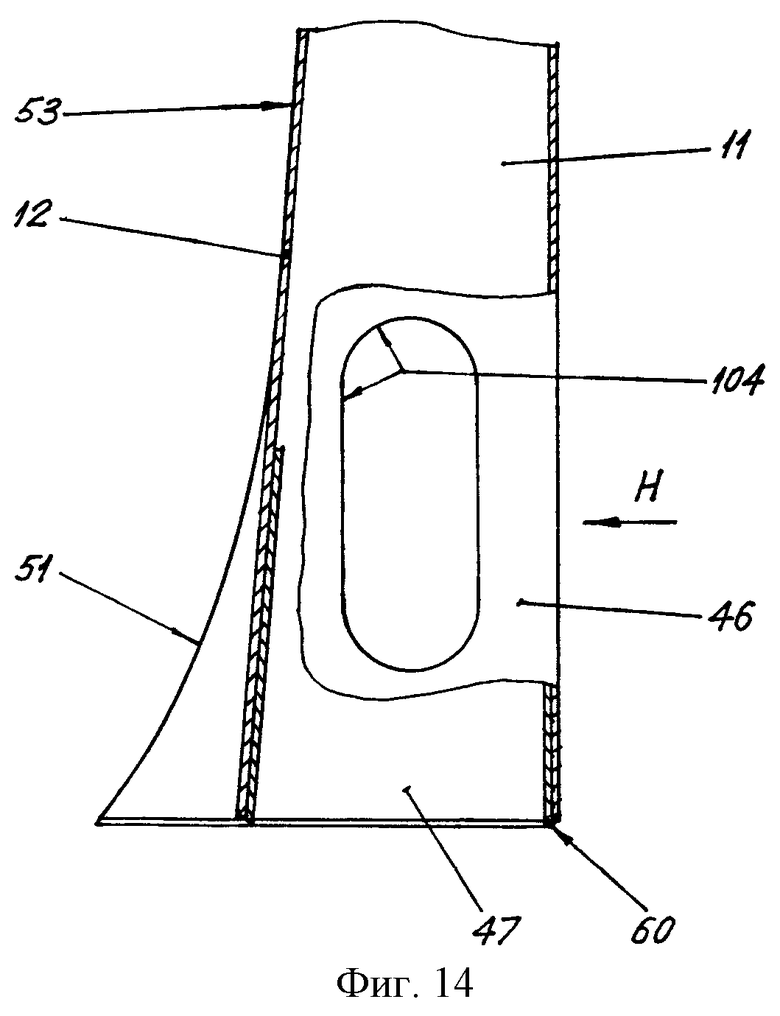

на фиг. 14 - общий вид П-образного профиля корпуса заявляемой стойки с приваренной к нему с открытой стороны плоской трапецеидальной стенкой;

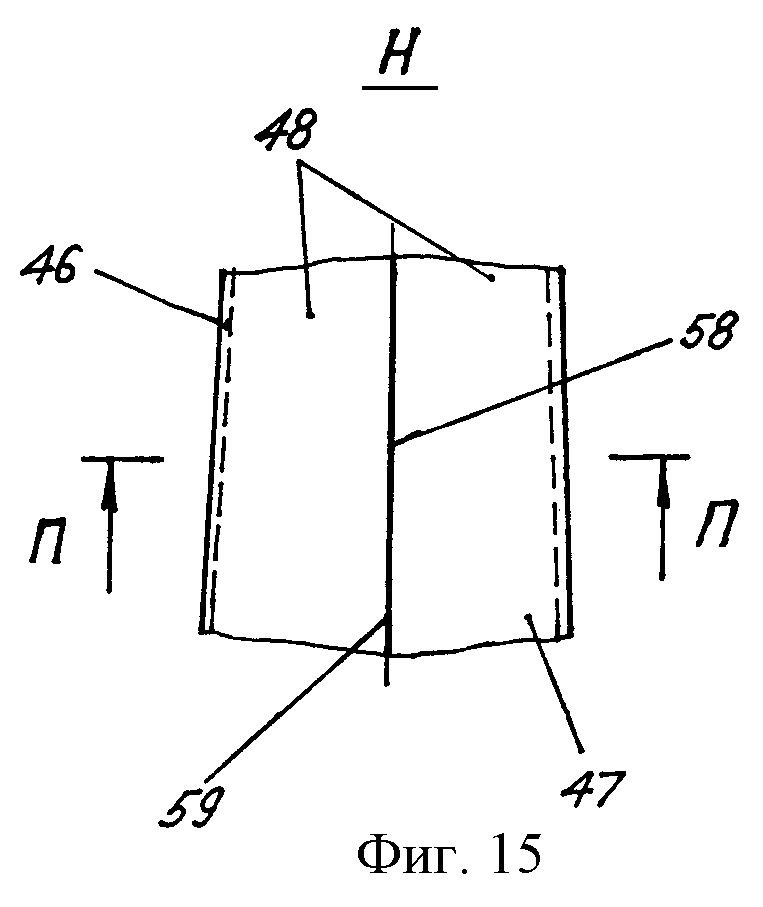

на фиг.15 - вид Н справа на П-образный профиль корпуса стойки;

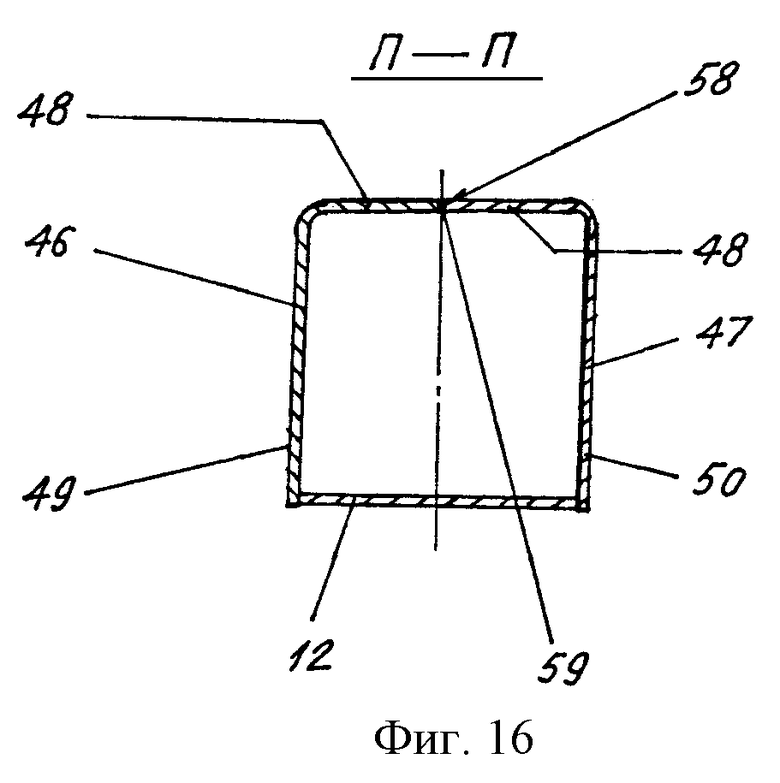

на фиг.16 - поперечное сечение П-П П-образного профиля корпуса стойки с приваренной к нему с открытой стороны плоской трапециидальной стенкой;

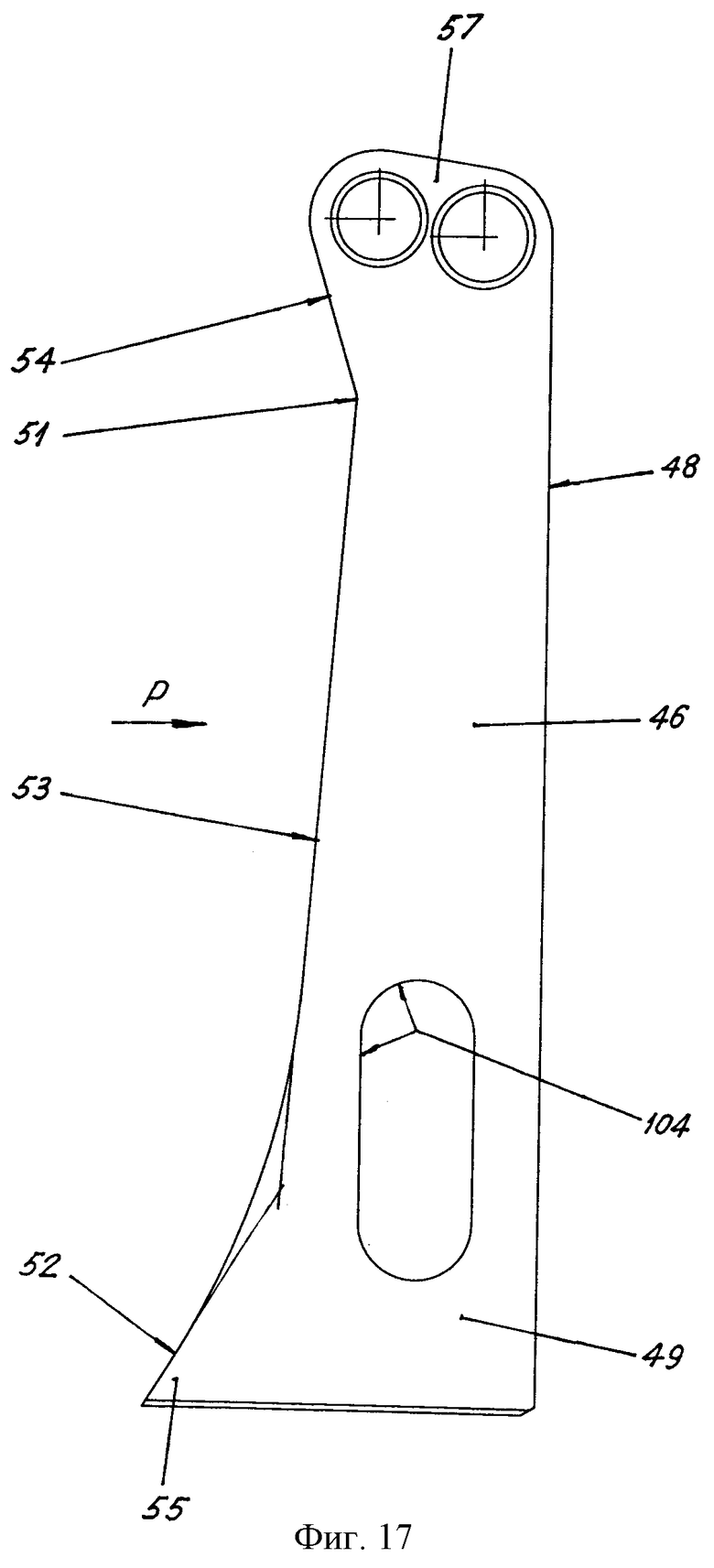

на фиг.17 - общий вид одного из гнутых фрагментов Г-образной в поперечном сечении конфигурации, формирующих сварной П-образный профиль корпуса стойки;

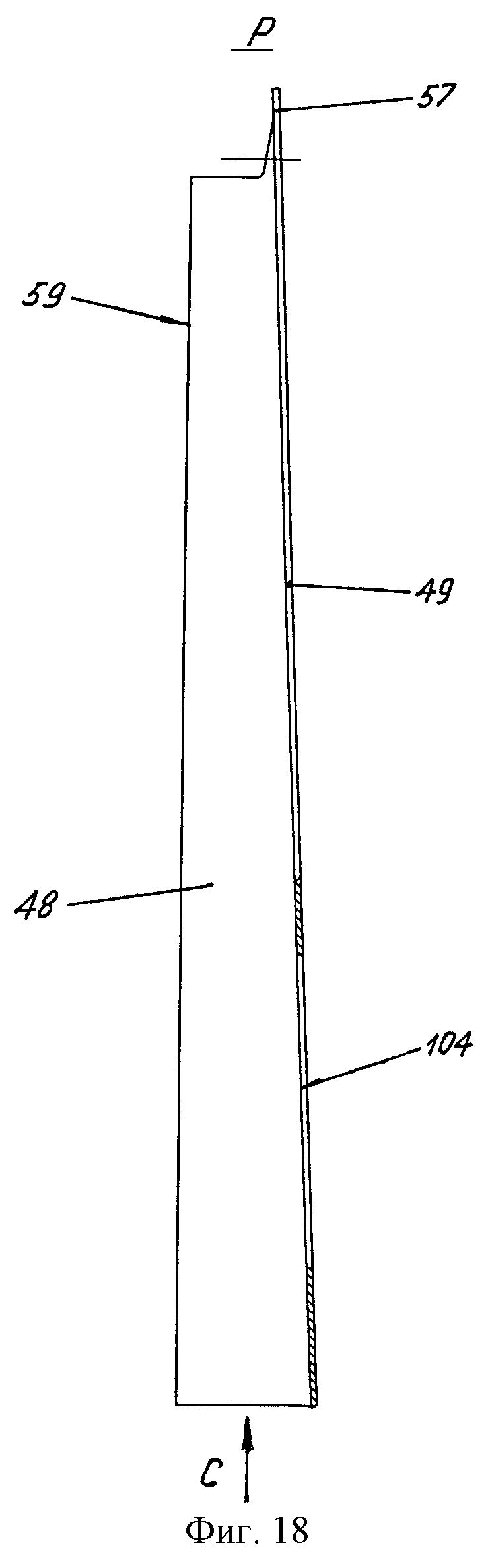

на фиг. 18 - вид Р слева на Г-образный фрагмент П-образного профиля корпуса;

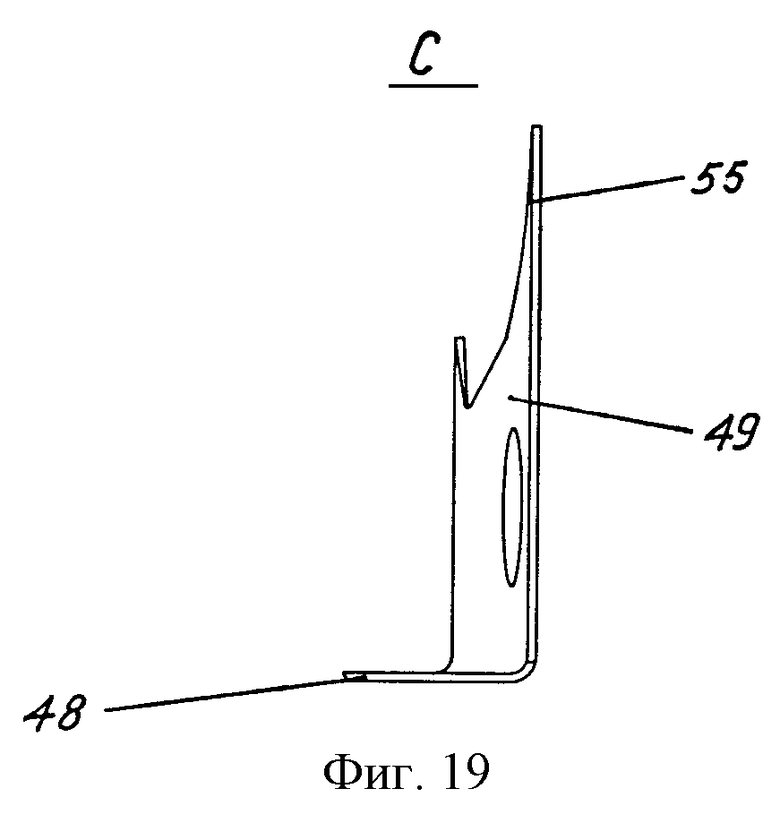

на фиг. 19 - вид С снизу на Г-образный фрагмент П-образного профиля корпуса;

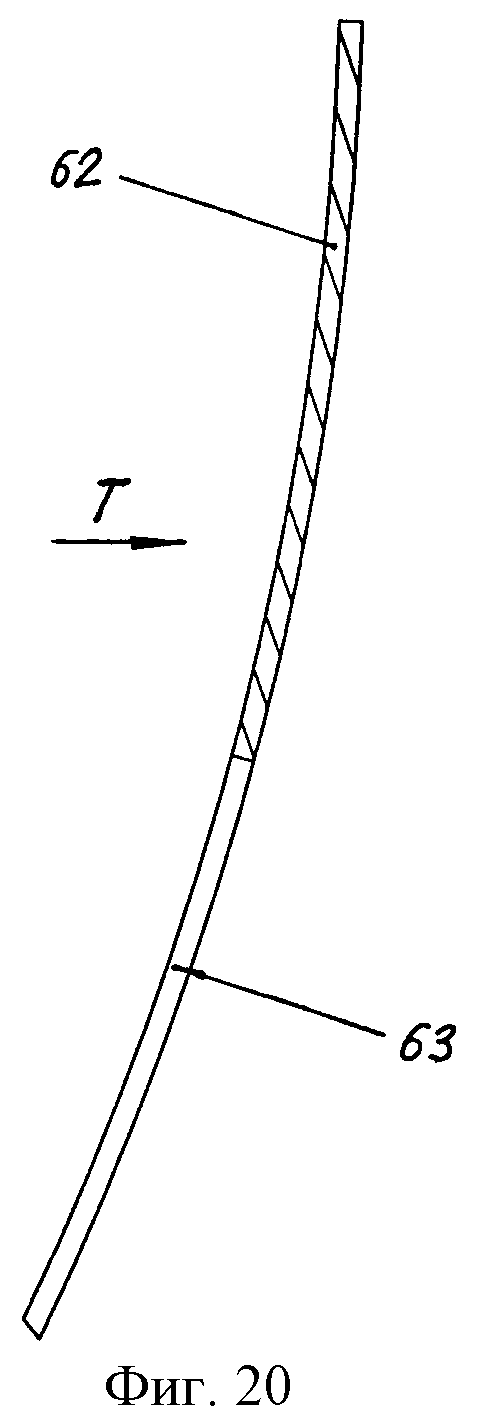

на фиг.20 - общий вид приварного криволинейного козырька корпуса;

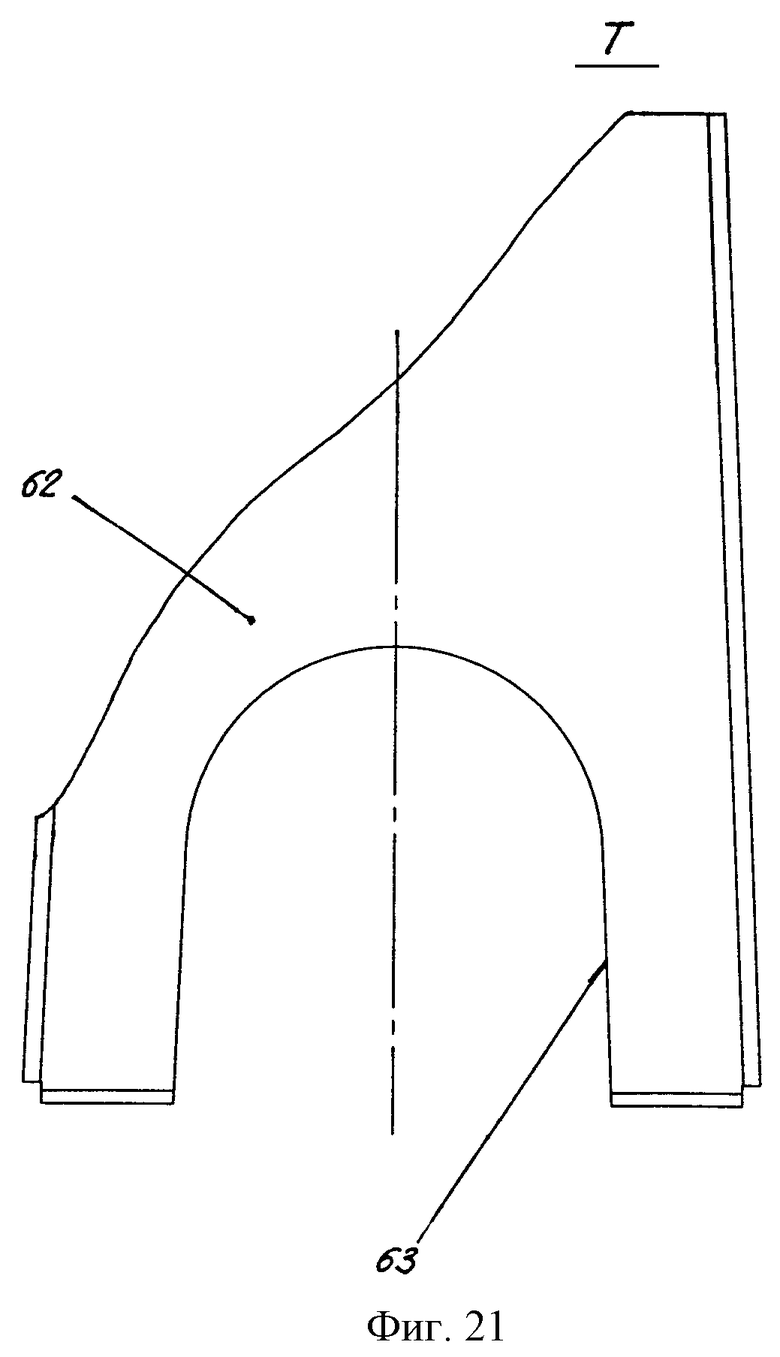

на фиг.21 - вид Т слева на приварной криволинейный козырек корпуса;

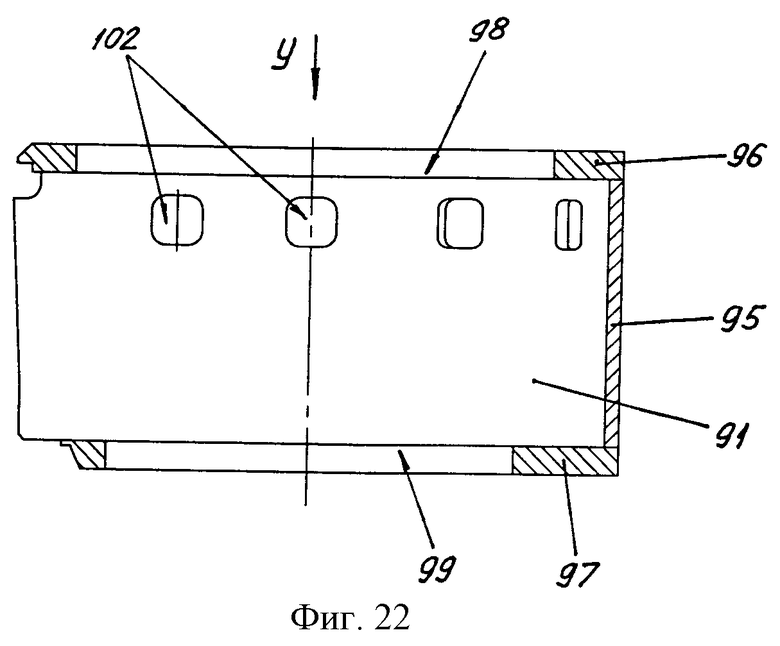

на фиг. 22 - общий вид пространственно развитого коробчатого кронштейна под планетарный редуктор с приводной шестерней механизма поворота стойки;

на фиг.23 - вид У сверху на коробчатый кронштейн;

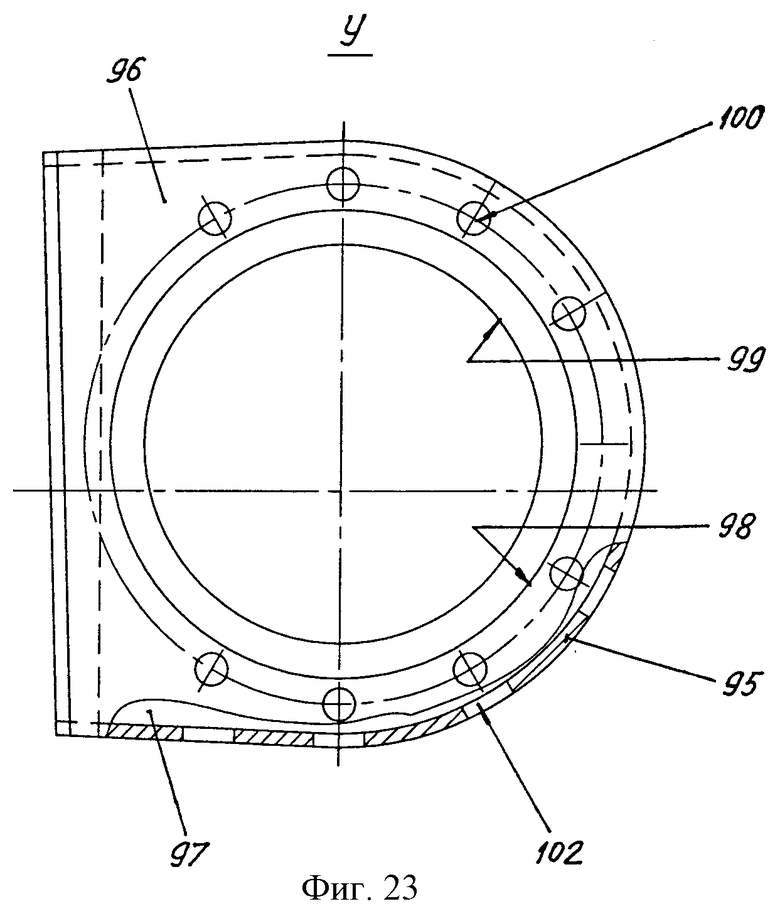

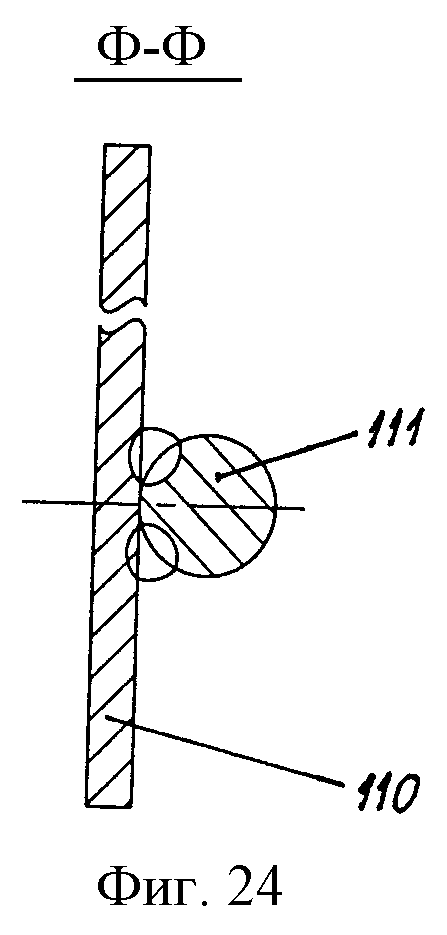

на фиг.24 - вертикальное сечение Ф-Ф защитного кожуха стойки;

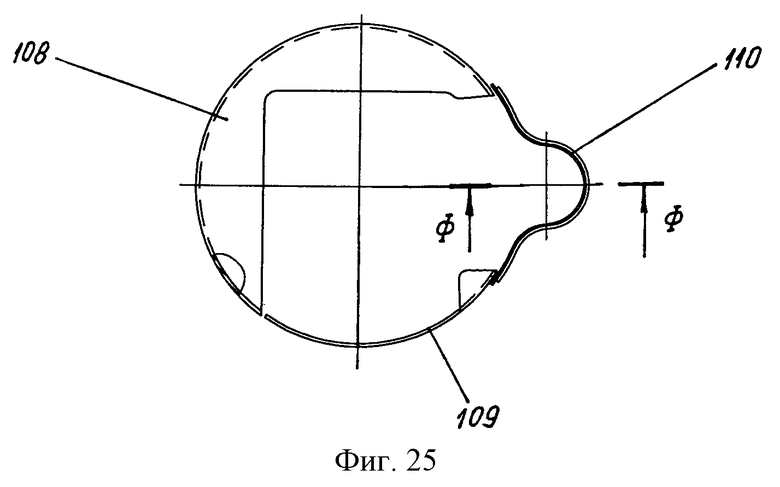

на фиг. 25 - общий вид подготовленного к сварке защитного кожуха стойки (корпус, опора и коробчатый кронштейн стойки условно не показаны);

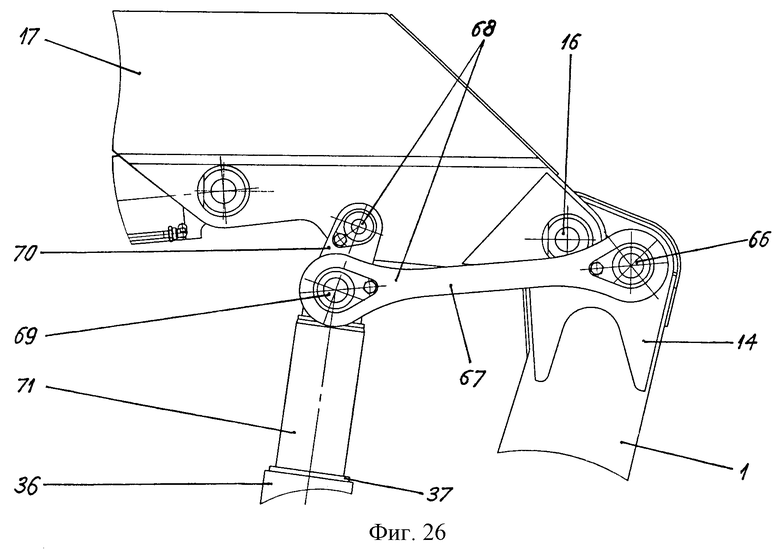

на фиг. 26 - общий вид узла сочленения грузоподъемной стрелы краноманипуляторной установки с головкой стойки;

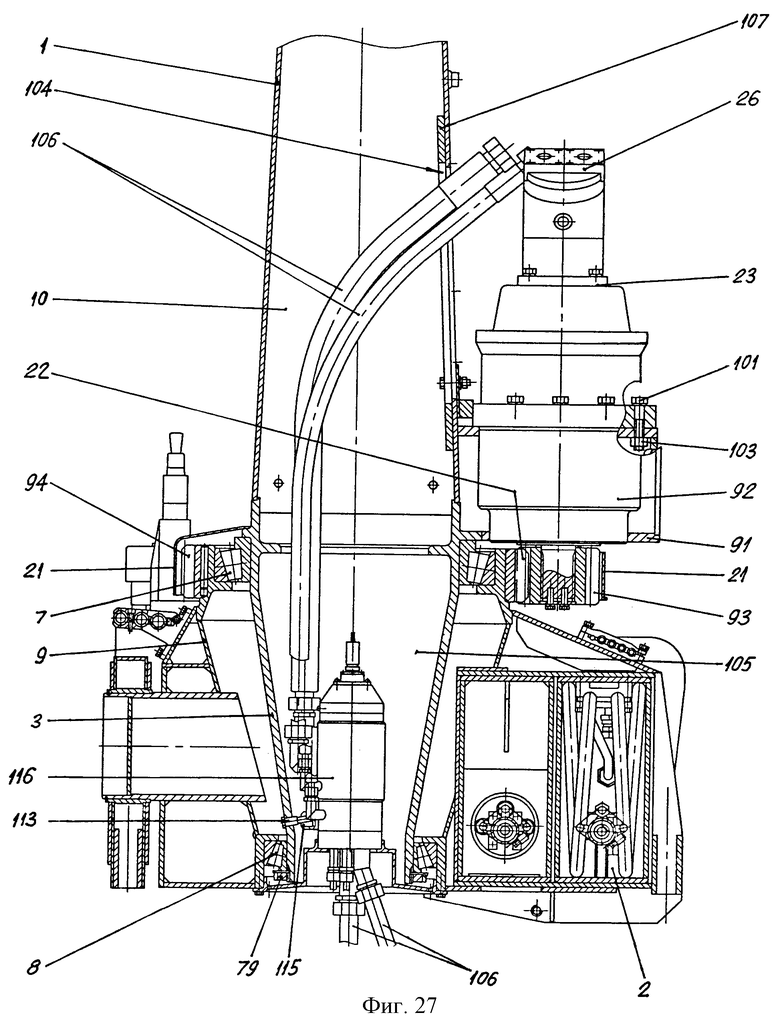

на фиг.27 - общий вид опорно-поворотного устройства краноманипуляторной установки;

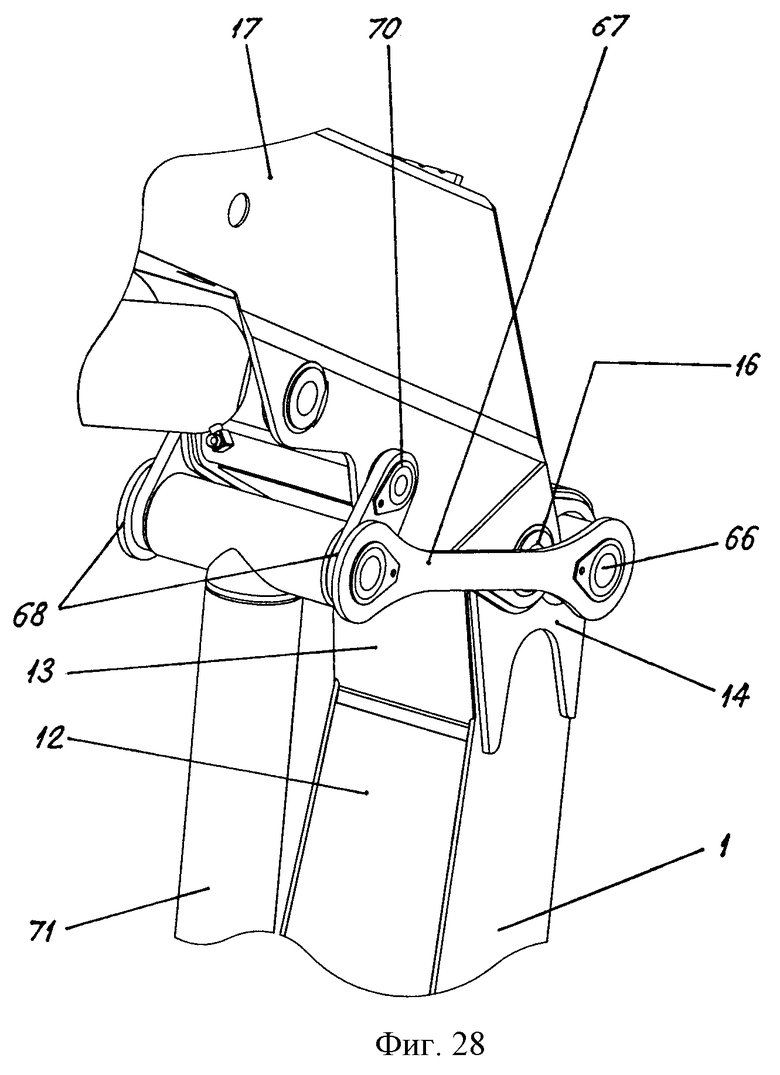

на фиг. 28 - общий вид узла сочленения грузоподъемной стрелы краноманипуляторной установки с головкой стойки (в аксонометрии);

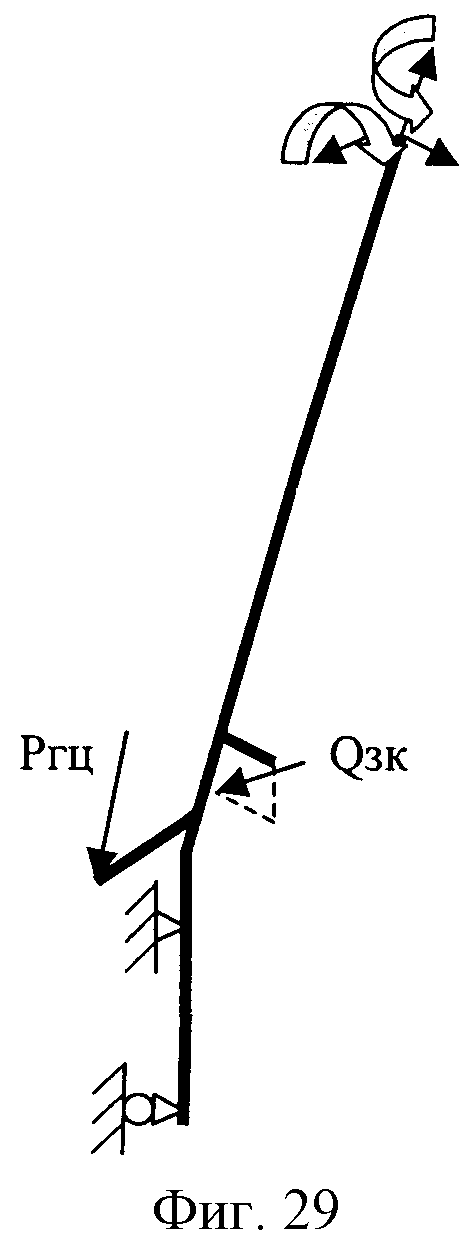

на фиг. 29 - расчетная схема заявляемой стойки (Ргц - нагружающая сила, передаваемая на стойку со стороны гидроцилиндра подъема стрелы; Qгц - тангенциальная сила, действующая со стороны зубчатого колеса основания опорно-поворотного устройства, на кинематически взаимодействующую с ним шестерню механизма поворота стойки);

на фиг. 30 - выполненная в аксонометрии схема заявляемой стойки с указанием действующих на нее нагрузок;

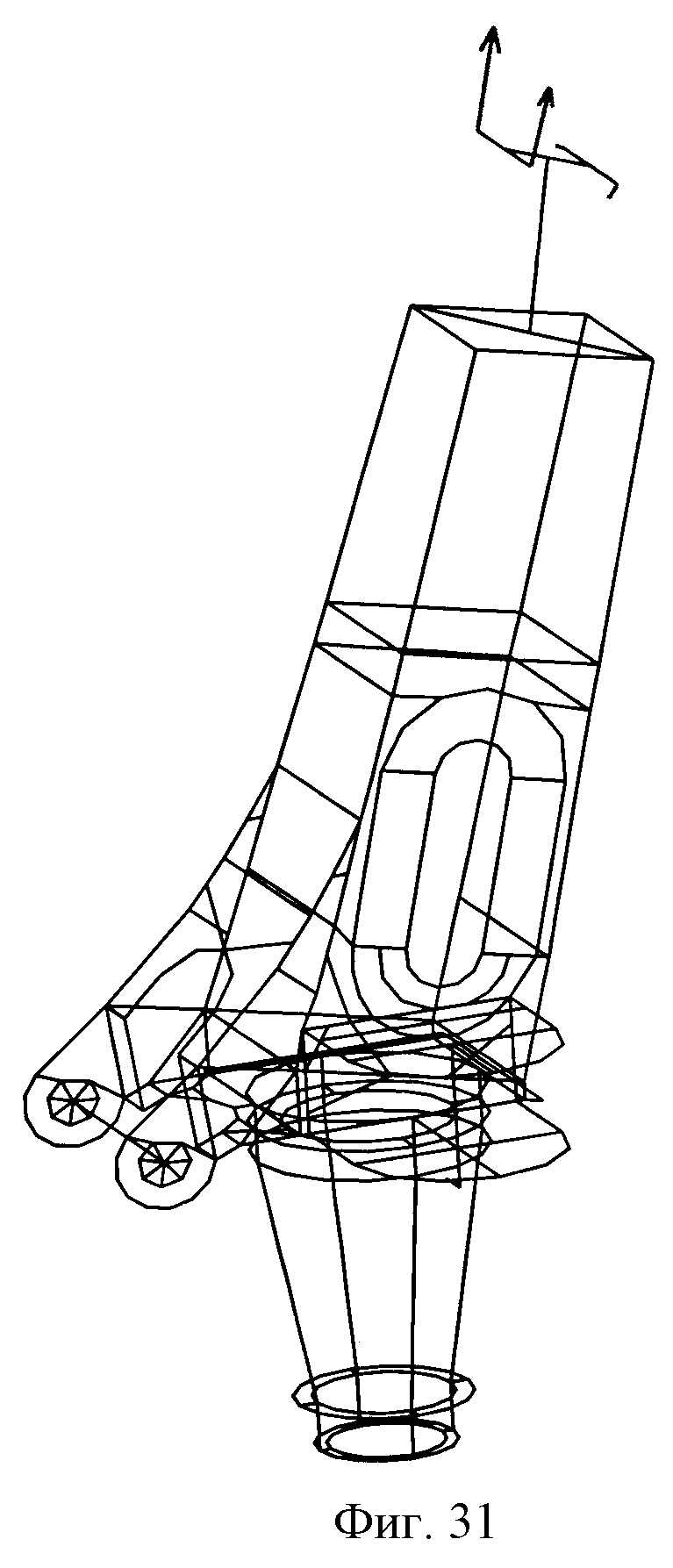

на фиг. 31 - выполненная в аксонометрии схема заявляемой стойки с указанием реакций от внешних сил;

на фиг. 32 - выполненная в аксонометрии схема заявляемой стойки с указанием полученной в процессе выполнения прочностных расчетов методом конечных элементов картины напряженно-деформированного состояния ее конструкции, реализуемой при воздействии на стойку внешних силовых факторов.

Заявляемая поворотная стойка 1 опорно-поворотного устройства 2 краноманипуляторной установки представляет собой искривленную двухопорную консольную балку, содержащую отлитую из стали полую опору 3, снабженную соответствующими опорно-установочными элементами в виде связанных между собой тонкостенной трубой 4 шейки 5 и шипа 6 цилиндрической формы, обеспечивающих радиальную и осевую фиксацию ее с возможностью вращения в подшипниках 7, 8 основания 9 опорно-поворотного устройства, жестко скрепленный с ней посредством сварки коробчатый корпус 10, выполненный из тонколистового стального профиля 11 с переменным по строительной высоте и уменьшающимся в верхнем направлении поперечным сечением П-образной конфигурации, замкнутого в коробку приваренной с открытой стороны плоской стенкой 12 трапецеидального сечения, и снабженный имеющей скругленные обводы и закрытой приварным колпаком 13 головкой 14 с вваренной в нее цилиндрической подшипниковой втулкой 15 под ось 16 крепления шарнирно подсоединяемой к ней грузоподъемной стрелы 17, причем щеки 18, 19 головки усилены приваренными изнутри плоскими накладками 20, а также защитный кожух 21, обеспечивающий экранировку зубчатой передачи 22 механизма 23 поворота стойки и подшипников основания опорно-поворотного устройства.

Шейка 5 полой опоры 3 по диаметру наружной поверхности 24 выполнена большей по сравнению с опорной поверхностью 25 шипа 6, а соединяющая их труба 4 - в виде гладкой конической обечайки.

Данное техническое решение позволяет вынести звенья зубчатой передачи 22 механизма 23 поворота стойки за пределы устанавливаемой в подшипниках 7, 8 основания 9 опорно-поворотного устройства нижней опоры 3 и изготовить листовые фрагменты корпуса 10 и опору из низкоуглеродистых легированных катаной и литейной сталей типа 10ХСНД и 12ДН2ФЛ. Стали такого типа (10ХСНД и 12ДН2ФЛ) имеют близкие по абсолютной величине механические характеристики (разность пределов прочности σв их составляет порядка 17%, а пределов текучести σт - порядка 28%) и одинаковую степень свариваемости.

Данные стали относительно дешевы и сочетают хорошие технологические и механические свойства (хорошо свариваются, соответственно штампуются, льются и удовлетворительно обрабатываются резанием).

Указанная специфика конструктивного исполнения опоры 3 позволяет максимально приблизить геометрические размеры, несущую способность и массовые характеристики верхней части поворотной опоры основания 9 опорно-поворотного устройства 2 к соответствующим параметрам общеизвестного в технике опорно-поворотного круга (см. , например, ОСТ 22-1401-79. "Опоры поворотные роликовые однорядные с зубьями внутреннего зацепления. Технические условия". Министерство строительного, дорожного и коммунального машиностроения. М. УДК 621.873.018.6), характерной особенностью которого является высокая жесткость конструкции поворотной опоры при малом габарите ее по высоте, и сократить длину нижнего фрагмента опоры, ограниченного шейкой и шипом, при сохранении необходимой несущей способности.

В принципе, на этой основе в конструкции опорно-поворотного устройства для краноманипуляторных установок большой грузоподъемности с высоким весовым совершенством может быть реализован более прогрессивный, по сравнению с вышеупомянутыми известными аналогами и прототипом, механизм 23 поворота стойки в виде высокомоментной открытой зубчатой цилиндрической передачи 22 с приводом от гидромотора 26 и бесконечным углом поворота. При этом значительно упрощаются конструкция и технология изготовления, а также установка стойки в подшипниковый узел основания опорно-поворотного устройства и облегчается доступ к звеньям зубчатой передачи.

На наружной и опорной поверхностях 24, 25 шейки 5 и шипа 6 сформированы кольцевые буртики 27, 28, обеспечивающие осевую фиксацию опоры стойки в подшипниках 7, 8.

Опора 3 имеет расположенный сверху и спрофилированный по нижнему срезу корпуса 10 концевой коробчатый присоединитель 29 с развитой наклонной стыковочной поверхностью 30 и консольно вынесенными вперед с наклоном к продольной оси 31 боковыми ушами 32, 33 с соосными отверстиями 34, 35 в них под ось крепления корпуса 36 гидроцилиндра 37 подъема стрелы 17.

Коробка присоединителя 29 опоры 3 сформирована из двух смежных секций 38, 39. Секция 38 коробки выполнена замкнутой с квадратным профилем и образует продолжение шейки 5 опоры 3. Секция 39 коробки имеет прямоугольную конфигурацию и расположена консольно по отношению к секции 38. При этом она открыта спереди и снабжена замкнутой на боковые стенки 40, 41, уши 32, 33 и обращенную к ним стенку 42 секции 38 донной перемычкой 43 с выполненной в ее теле на равном расстоянии от боковых стенок сквозной выемкой 44 со скругленной спинкой 45, спрофилированной по внешнему обводу корпуса 36 гидроцилиндра 37 подъема стрелы 17.

Данное техническое решение позволяет значительно увеличить протяженность стыковочной поверхности опоры по месту сварки ее с корпусом и повысить прочность указанного соединения, а также жесткость конструкции стойки в этой зоне.

П-образный профиль 11 корпуса 10 заявляемой стойки выполнен из двух зеркально отраженных по отношению друг к другу гнутых фрагментов 46, 47 Г-образной в поперечном сечении конфигурации с сужающимися кверху спинками 48 и боковыми стенками 49, 50.

Г-образные гнутые фрагменты корпуса стойки гораздо проще в изготовлении, чем использованные в прототипе П-образные. Особое значение указанный фактор приобретает для стоек опорно-поворотных устройств краноманипуляторных установок тяжелого класса в связи с существенным возрастанием строительных размеров поперечного сечения данных профилей, поскольку при этом могут возникнуть соответствующие проблемы, связанные с гибкой листов (для глубокой вытяжки необходимы конструкционные материалы с хорошими пластическими свойствами и мощное гибочное оборудование).

Передние кромки 51 боковых стенок 49, 50 гнутых фрагментов 46, 47 профиля 11 сформированы криволинейными из наклоненных под различными углами к их спинкам 48 и плавно сопряженных между собой по радиусам прямолинейных участков 52÷54 с образованием внизу вынесенных клиновидных выступов 55 с углом наклона указанных кромок, идентичным углу наклона соответствующих кромок 56 ушей 32, 33 присоединителя 29 шейки 5 опоры 3. Боковые стенки 49, 50 гнутых фрагментов 46, 47 П-образного профиля 11 выполнены образующими скругленные по краям плоские хвостовики 57, формирующие щеки 18, 19 головки 14 корпуса 10 стойки.

Гнутые фрагменты 46, 47 профиля 11 сварены между собой вертикальным стыковочным швом 58 по примыкающим друг к другу кромкам 59 их спинок 48.

Замыкающая профиль 11 корпуса 10 в коробку плоская приварная трапецеидальная стенка 12 выполнена с возможностью выставления ее при приварке заподлицо с передними кромками 51 расположенных в средней по высоте части боковых стенок 49, 50 прямолинейных участков 53 указанного профиля и с обеспечением примыкания верхним концом к охватывающему плоские хвостовики 57 по их наружному обводу колпаку 13 и формированием в зоне нижнего среза монтажно-присоединительного контура 60 с квадратным профилем, идентичного аналогичному контуру 61 сопрягаемой с ним секции 38 коробчатого присоединителя 29 опоры 3.

При этом передние кромки 51, 56 клиновидных выступов 55 боковых стенок 49, 50 П-образного профиля 11 корпуса 10 и примыкающих к ним ушей 32, 33 присоединителя 29 шейки 5 опоры 3 совмещены друг с другом. Корпус 10 стойки 1 снабжен расположенным заподлицо с упомянутыми передними кромками и плавно сопряженным с трапецеидальной стенкой 12 приварным криволинейным козырьком 62 с центрально расположенной и открытой снизу сквозной выемкой 63 в его теле, спрофилированной с зазором по наружному обводу корпуса 36 гидроцилиндра 37 подъема стрелы 17, подкрепленным изнутри соответствующей приварной накладкой 64.

Заложенные в конструкцию корпуса заявляемой стойки технические решения позволяют сформировать его в виде тонкостенной балки пирамидальной конфигурации, с изменяющимися по высоте размерами поперечного сечения, примерно равной прочности и переменной жесткости, плавно увеличивающейся в направлениях к зонам действия сосредоточенных нагрузок. Одной из таких зон является головка, а другой - нижний срез с клиновидными выступами боковых стенок корпуса, примыкающими к ушам опоры. Расширяющаяся кверху головка и пространственно развитый нижний срез корпуса в совокупности с соответствующими элементами локального подкрепления обеспечивают снижение реализуемых в указанных зонах конструкции напряжений от действия внешних силовых факторов до необходимого уровня.

Угол наклона корпуса 10 по отношению к опоре 32 составляет порядка 10÷15 градусов. С учетом соответствующего смещения подшипникового узла основания опорно-поворотного устройства в поперечном направлении, это позволяет реализовать более рациональные, чем в известных аналогах и прототипе, соотношения геометрических размеров отдельных звеньев стрелового оборудования краноманипуляторной установки и схему укладки его в транспортное положение с возвышением концов выносной и телескопической секций над горизонталью, обеспечивающую необходимую поперечную центровку указанной установки в целом.

В щеки 18, 19 головки 14 корпуса 10 рядом с подшипниковой втулкой 15 под ось 16 крепления присоединяемой к ней стрелы 17 дополнительно вварена втулка 65 большей длины, чем первая, под ось 66 шарнирного сочленения с рычагами 67 шарнирно-рычажного механизма 68 кинематической связи между собой при помощи оси 69 и его рычагов 70 и 67 стойки, стрелы и штока 71 гидроцилиндра 37 ее подъема.

Шейка 5 опоры 3 подкреплена снаружи плоским фланцем 72 прямоугольной конфигурации с асимметрично вынесенной за внешний обвод ее кольцевого буртика 27 осевой фиксации стойки боковой полкой 73, а изнутри, в средней по строительной высоте части - кольцевым ребром 74 и двумя диаметрально расположенными в плоскости действия максимального грузового момента приливами 75, 76, увеличивающими толщину стенок в указанных зонах.

Хвостовик шипа 6 подкреплен изнутри кольцевым ребром 77, а на наружной поверхности его выполнена присоединительная резьба 78 под гайку 79 крепления нижнего подшипника 8 основания 9 опорно-поворотного устройства 2.

Щеки 18, 19 головки 14 корпуса 10 усилены снаружи соосно расположенными накладками 80 с фасонным вырезом 81 в нижней части, обеспечивающим увеличение протяженности сварного шва по месту их приварки.

С учетом внутреннего подкрепления накладками 20 они имеют трехслойное поперечное сечение, суммарная толщина которого значительно превышает толщину их основы - плоских хвостовиков 57 Г-образных фрагментов 46, 47 профиля 11 корпуса 10, что обеспечивает необходимую прочность конструкции в данной зоне, где действуют сосредоточенные силы.

Вваренные в головку 14 корпуса 10 подшипниковые втулки 15, 65 выполнены утоненными в средней по их длине части и снабжены радиально ввернутыми в них пресс-масленками 82, 83 для смазки подшипников скольжения 84÷87, напротив которых в колпаке 13 головки образованы соответствующие отверстия 88, 89 для доступа к ним смазочного инструмента.

Над асимметрично расположенной боковой полкой 73 плоского фланца 72 шейки 5 опоры 3 на соответствующей стенке 49 фрагмента профиля 11 корпуса 10 приварена опорно-установочная призматическая планка 90, а к ней и боковой полке фланца консольно приварен пространственно развитый коробчатый кронштейн 91 под планетарный редуктор 92 с приводной шестерней 93 зубчатой передачи 22 механизма 23 поворота стойки для кинематического взаимодействия с неподвижно закрепленным на основании зубчатым колесом 94 указанной передачи.

Кронштейн 91 стойки выполнен из двух скругленных по радиусу и жестко замкнутых друг на друга спрофилированной по их внешнему обводу изогнутой приварной стенкой 95 горизонтальных плит 96, 97 с соосно расположенными центральными посадочными отверстиями 98, 99 для базирования редуктора 92 и концентрично размещенными по отношению к ним сквозными отверстиями 100 в верхней плите под болты 101 его крепления. Напротив отверстий 100 в изогнутой стенке 95 образованы технологические лючки 102 для обеспечения доступа монтажного инструмента к гайкам 103 указанных болтов.

Силовая схема кронштейна 91 и выбранный способ соединения его с указанной стенкой заявляемой стойки обеспечивают необходимую прочность и жесткость конструкции, а конфигурация посадочных и присоединительных отверстий 98, 99 и 100 и технологических лючков 102 - простоту и удобство монтажа и демонтажа планетарного редуктора 92 с гидромотором 26 механизма 23 ее поворота.

В боковой стенке одного из тонколистовых гнутых фрагментов 46 П-образного профиля 11 корпуса 10 выполнен ориентированный вдоль стенки продолговатый люк 104 со скругленными по радиусу верхней и нижней кромками для обеспечения доступа во внутреннюю полость 105 стойки и прохода коммуникационных магистралей 106, связывающих располагаемое в ней и за ее пределами соответствующее электрогидравлическое оборудование краноманипуляторной установки, подкрепленный изнутри по периметру приварной накладкой 107.

Защитный кожух 21, обеспечивающий экранировку зубчатой передачи 22 механизма 23 поворота стойки с подшипниками 7, 8 основания 9 опорно-поворотного устройства выполнен составным из нескольких, свариваемых между собой при монтаже стойки, фасонных тонколистовых сварных или гнутых фрагментов 108÷110 соответствующей конфигурации, спрофилированных с зазором по внешнему обводу указанной передачи и жестко скрепленных с внешней поверхностью опоры 3 в зоне расположения ее концевого коробчатого присоединителя 29 и нижней части кронштейна 91 под планетарный редуктор 92 посредством сварки по всему периметру сопряжения с ними, при этом по месту размещения приводной шестерни 93 зубчатой передачи он подкреплен снаружи боковым приварным ребром 111 из стандартного, например, круглого проката.

Указанный кожух достаточно прост в конструктивном исполнении и исключает попадание в данную зону инородных механических частиц, атмосферных осадков и располагаемых вблизи гибких шлангов и кабелей краноманипуляторной установки.

Заявляемая стойка снабжена жестко закрепленным, например, посредством сварки, в стенке 112 нижней части связывающей между собой шейку 5 и шип 6 опоры 3 конической обечайки 4 водилом 113 с консольно вынесенным в ее внутреннюю полость 105 наконечником 114 пальцевого типа для кинематического сцепления с поводком 115 устанавливаемого в ней при сборке опорно-поворотного устройства 2 многоканального поворотного коммуникационного соединителя 116, обеспечивающего подвод рабочей жидкости и передачу электрических сигналов с неповоротной части, которой является основание 9 указанного устройства, на поворотную часть, которой является стойка 1.

В конструкции опорно-поворотных устройств краноманипуляторных установок стойка занимает особое положение. На ней крепится грузоподъемная стрела и соответствующее электрогидравлическое и другое оборудование краноманипуляторных установок. При помощи закрепляемого на ней гидроцилиндра и механизма поворота осуществляются подъем и опускание стрелы в вертикальной и угловое перемещение ее в горизонтальной плоскостях.

При выполнении краноманипуляторной установкой рабочих операций на стойку со стороны стрелового оборудования действуют пять компонентов силовых факторов (см. фиг.29, 30):

- силы (осевая и две поперечные);

- моменты (один поперечный изгибающий и один - крутящий).

Указанные силовые факторы применительно к конструкции стойки реализуются в виде сил и моментов, действующих на головку 14 корпуса 10 стойки в зоне шарнирного сочленения ее со стреловым оборудованием.

Со стороны гидроцилиндра 37 подъема стрелы 17 на уши 32, 33 опоры 3 действует сила Ргц, лежащая в плоскости "симметрии" стойки.

Со стороны зубчатого колеса 94 передачи 22 механизма поворота 23 на зуб приводной шестерни 93 планетарного редуктора 92 действует тангенциальная сила Qзк, лежащая в горизонтальной плоскости параллельно плоскости "симметрии" стойки. Применительно к конструкции заявляемой стойки эта нагрузка реализуется в виде поперечной силы и двух моментов, действующих на корпус редуктора.

Со стороны основания 9 опорно-поворотного устройства на стойку действуют опорные реакции, которые применительно к заявляемой конструкции реализуются в виде следующих нагрузок:

- горизонтальных компонентов сил, действующих на опору 3 со стороны двух подшипников 7, 8 основания 9 в виде горизонтальных распределенных усилий;

- моментов в вертикальных плоскостях, действующих на опору 3 со стороны двух подшипников 7, 8 основания 9 в виде горизонтальных распределенных усилий, равнодействующие которых образуют соответствующие пары сил;

- момента в горизонтальной плоскости, действующего в виде горизонтальной тангенциальной силы Qзк, приложенной со стороны зубчатого колеса 94 основания 9 к зубу шестерни 93 и горизонтальных радиальных распределенных усилий, действующих со стороны двух подшипников 7, 8 указанного основания, а также незначительных моментов трения в подшипниках.

Необходимая несущая способность, высокое весовое совершенство, упрощение технологии изготовления и улучшение других технико-эксплуатационных качеств заявляемой стойки достигнуто, в основном, соответствующей оптимизацией силовой схемы ее конструкции и спецификой заложенных в нее технических решений и, в частности:

- использованием при формировании облика стойки, ее составных фрагментов и их соединений рациональных конструктивно-компоновочных решений;

- выбором оптимальных конструкционных материалов, соотношений геометрических размеров и рациональных форм составных частей стойки;

- выбором схемно-конструктивных решений, обеспечивающих наиболее короткую передачу усилий от одного элемента конструкции к другому;

- совмещением нескольких силовых функций в одной детали;

- широким использованием в конструкции тонкостенных элементов с локальным подкреплением их в необходимых местах (в основном, в зонах действия сосредоточенных нагрузок) и др.

Оптимальность заложенных в конструкцию заявляемой стойки технических решений подтверждена соответствующими прочностными расчетами, выполнявшимися на основе прогрессивной методологии с использованием современных ЭВМ.

Полученная в ходе выполнения указанных расчетов методом конечных элементов картина напряженно-деформированного состояния конструкции заявляемой стойки (см. фиг.32) показывает, что реализуемые в ней под воздействием эксплуатационных нагрузок напряжения достигают максимума в зоне перехода шейки 5 к концевому коробчатому присоединителю 29 опоры 3 и на клиновидных выступах 55 боковых стенок 49, 50 фрагментов 46, 47 профиля 11 корпуса 10.

Однако при выбранных технических решениях они не превышают нормы.

Составные фрагменты конструкции заявляемой стойки, преимущественно, имеют достаточно простую конфигурацию. При этом в ней использованы широко применяемые отечественные материалы и типовая технология изготовления.

С учетом этого она может быть многократно воспроизведена по разработанной на нее документации в условиях серийного производства на специализированных машиностроительных заводах, располагающих необходимым обрабатывающим оборудованием, обученным и аттестованным персоналом и соответствующей нормативно-разрешающей базой.

В настоящее время в ЗАО "НК Уралтерминалмаш" на заявляемую стойку разработаны рабочие чертежи, по которым изготовлен ее полномасштабный опытный образец. Испытания опытного образца заявляемой стойки в составе одной из краноманипуляторных установок большой грузоподъемности планируются в конце текущего - начале будущего годов.

Возможность получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в упрощении конструкции и технологии изготовления заявляемой стойки, повышении ее несущей способности, улучшении весового совершенства и других технико-эксплуатационных качеств, очевидна и подтверждена соответствующими расчетами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2111162C1 |

| МЕХАНИЗМ ПОВОРОТА СТОЙКИ | 2001 |

|

RU2221736C2 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2207318C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ШЛАНГОВ | 2000 |

|

RU2191738C2 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2124470C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА КАБЕЛЯ | 2000 |

|

RU2189683C2 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2000 |

|

RU2193810C2 |

| МНОГОКАНАЛЬНЫЙ ПОВОРОТНЫЙ КОММУНИКАЦИОННЫЙ СОЕДИНИТЕЛЬ | 2000 |

|

RU2187033C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к стойкам опорно-поворотных устройств краноманипуляторных установок большой грузоподъемности, размещаемых преимущественно на шасси транспортных средств. Стойка представляет собой искривленную двухопорную консольную балку, содержащую коробчатый корпус, выполненный из тонколистового стального профиля с переменным по строительной высоте и уменьшающимся в верхнем направлении поперечным сечением П-образной конфигурации, и полую опору, сваренную с упомянутым корпусом. Полая опора имеет соединенные между собой гладкой конической обечайкой шейку и шип. На наружной поверхности шейки и опорной поверхности шипа сформированы кольцевые буртики, обеспечивающие осевую фиксацию опоры в подшипниках. Имеется также концевой присоединитель на шейке полой опоры, который выполнен коробчатым с консольно вынесенными вперед с наклоном к продольной оси боковыми ушами с соосными отверстиями в них под ось крепления корпуса гидроцилиндра подъема стрелы. Коробка присоединителя сформирована из двух смежных секций. П-образный профиль корпуса выполнен из двух зеркально отраженных по отношению друг к другу гнутых фрагментов Г-образной в поперечном сечении конфигурации с сужающимися кверху спинками и боковыми стенками. Передние кромки клиновидных выступов боковых стенок П-образного профиля корпуса и примыкающих к ним ушей присоединителя шейки опоры совмещены друг с другом, корпус снабжен расположенным заподлицо с упомянутыми передними кромками и плавно сопряженным с трапецеидальной стенкой, замыкающей Г-образные фрагменты, приварным криволинейным козырьком с центрально расположенной и открытой снизу сквозной выемкой в его теле, спрофилированной с зазором по наружному обводу корпуса гидроцилиндра подъема стрелы. В щеках головки корпуса рядом с подшипниковой втулкой под ось крепления подсоединяемой к ней стрелы дополнительно вварена втулка большей длины, чем первая, под ось шарнирного сочленения с рычагами шарнирно-рычажного механизма кинематической связи стойки, стрелы и штока гидроцилиндра подъема последней. Изобретение обеспечивает упрощение конструкции и технологии изготовления стойки. 9 з.п. ф-лы, 32 ил.

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2111162C1 |

| КОНСОЛЬНЫЙ ПОВОРОТНЫЙ КРАН | 1995 |

|

RU2081051C1 |

| US 3661274 А, 09.05.1974 | |||

| Способ получения сложных эфиров аминоспиртов или их солей или четвертичных аммониевых солей | 1972 |

|

SU631068A3 |

Авторы

Даты

2003-09-27—Публикация

2001-04-26—Подача