Изобретение относится к производству активных углей (а.у.), применяемых в пищевой промышленности, и может быть использовано в медицинской и химико-фармацевтической промышленности, а также в здравоохранении.

Известен способ получения а.у., включающий карбонизацию зерен углеродсодержащего материала, их активацию и смешение горячего а.у. с температурой > 500oC со смесью воды и слабого раствора кислоты, имеющего температуру > 76oC, и самопроизвольное охлаждение и измельчение угля до порошкообразного состояния [1].

Недостатками известного способа являются низкая сорбционная активность получаемого продукта и небольшой его выход.

Наиболее близким к прелагаемому по технической сущности и достигаемому результату является способ получения активного угля для изготовления ликеро-водочных изделий, включающий карбонизацию древесины лиственных пород, ее активацию при температуре 800 - 850oC до суммарного объема пор 1,6 - 2,0 см3/г, обработку соляной кислотой, промывку водой до отрицательной реакции на Cl - ион и сушку при 110 - 125oC [2].

Недостатком данного способа является низкая механическая прочность угля, что делает невозможным его многократное использование в процессе очистки сортировок (технологических растворов воды и этилового спирта).

Целью изобретения является увеличение циклов использования активного угля за счет повышения его прочности.

Цель достигается предложенным способом, включающим карбонизацию зерен углеродсодержащего материала, их активацию при температуре 860 - 950oC до суммарного объема пор 0,55 - 0,75 см3/г, обработку кислотой, промывку водой и сушку.

Отличие предложенного способа от прототипа состоит в том, что активацию карбонизированного сырья осуществляют при температуре 860 - 850oC до суммарного объема пор 0,55 - 0,75 см3/г.

В результате многочисленных экспериментов было выявлено, что для повышения прочности зерен угля и обеспечения многократного эффективного восстановления их свойств термическими методами необходимо проводить активацию при повышенных температурах, снижая одновременно ее глубину. Однако значительное повышение температуры приводит к поверхностному обгару и разрушению структуры угля.

Способ осуществляется следующим образом. Берут углеродсодержащий материал (каменный уголь, полукокс или их смесь и т.д.) и карбонизуют при 450 - 600oC со скоростью подъема температуры 20 - 40oC/мин. Полученные карбонизованные зерна активируют при температуре 860 - 950oC водяным паром, углекислым газом или их смесью при расходе 2 - 5 кг активатора на 1 кг готового продукта до суммарного объема пор 0,55 - 0,75 см3/г. Затем выгружают из печи активации и охлаждают до комнатной температуры. Зерна активного угля загружают в реактор и заливают 10%-ным раствором соляной кислоты, имеющим температуру 60 - 80oC, и включают перемешивающее устройство. По завершении процесса обеззоливания (1 - 2 ч) пульпа подается на фильтр, где обезвоживается. Отфильтрованный продукт отмывается горячей водой (80 - 90oC) от Cl-ионов в течение 5 - 10 ч, после чего подается на сушку в печь любого типа (барабанная, полочная или "КС"), где высушивается до влажности не более 10%. Готовый продукт имел прочность 75 - 85%.

Пример 1. Берут каменный уголь марки СС ГОСТ 10355-76 с размером зерен 2 - 5 мм и карбонизуют при температуре 450 - 600oC в барабанной печи со скоростью подъема температуры 20 - 40oC/мин. Карбонизованные зерна активируют при температуре 860oC водяным паром при расходе 5 кг на кг а.у. до суммарного объема пор 0,55 см3/г. Активный продукт, имеющий зольность 12 - 15%, загружают в реактор и производят отмывку 10%-ным раствором соляной кислоты с температурой 60oC в течение 1,5 ч.

После обезвоживания на нутч-фильтре продукт отмывают горячей водой с температурой 85oC от Cl-ионов, после чего контролируют зольность продукта, которая не должна превышать 9 мас.%. Сушку продукта производят в печи "КС", поддерживая температуру в пятой секции 160 - 180oC, до влажности не более 10%. Готовый продукт имел прочность 84%.

Пример 2. Проведение процесса, как в примере 1, за исключением того, что в качестве углеродсодержащего материала берут зерна с размером 2 - 5 мм полукокса длиннопламенного угля марки Д (ГОСТ 5442-74), а активацию осуществляют при температуре 950oC до суммарного объема пор 0,75 см3/г. Прочность полученного угля составляла 76%.

Пример 3. Проведение процесса, как в примере 1, за исключением того, что в качестве углеродсодержащего материала используют гранулы на основе шихты полукокса и каменного угля в соотношении 50:50 (в качестве связующего использовали препарированную смолу) диаметром 1,8 см.

Активацию осуществляли при 900oC до суммарного объема пор 0,6 см3/г.

Готовый продукт имел прочность 80%.

Для оценки количества циклов использования активного угля после его отработки по очистке сортировок проводили его термическую реактивацию во вращающейся печи при температуре 850oC в слабоокисленной атмосфере.

Реактивация - это восстановление адсорбционных свойств активного угля, позволяющая снова направлять его в цикл очистки сортировки.

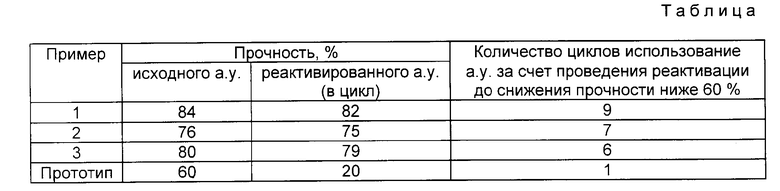

В таблице представлены результаты исследования.

Как следует из данных таблицы, предложенный способ позволяет получать а. у. , выдерживающий значительно большее количество циклов использования в процессе очистки сортировки.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2164217C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО АКТИВНОГО УГЛЯ | 1999 |

|

RU2154605C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2147291C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1997 |

|

RU2114057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2171778C1 |

Изобретение относится к получению активного угля для изготовления ликеро-водочных изделий. Сущность способа состоит в том, что зерна каменного угля и/или полукокса подвергают карбонизации при 450-600oC со скоростью подъема температуры 20-40oC/мин, а активацию осуществляют при 860-950oC до суммарного объема при 0,55-0,75 см3/г. Прочность активного угля 76-84%. 1 табл.

Способ получения активного угля для изготовления ликеро-водочных изделий, включающий карбонизацию зерен углеродсодержащего материала, их активацию, обработку кислотой, промывку водой и сушку, отличающийся тем, что в качестве углеродсодержащего материала используют каменный уголь и/или полукокс, карбонизацию осуществляют при 450 - 600oС со скоростью подъема температуры 20 - 40o/мин, а активацию карбонизованных зерен осуществляют при 860 - 950oС до суммарного объема пор 0,55 - 0,75 см3/г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 54-155603, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кельцев Н.В | |||

| Основы адсорбционной техники | |||

| - М.: Химия, 1982, с.271 - 272, 551 - 553. | |||

Авторы

Даты

1998-05-20—Публикация

1997-03-20—Подача