Изобретение относится к области производства активных углей (а.у.) и может быть использовано для поглощения веществ из газов, паров и жидкостей.

Известен способ получения активных углей, включающий измельчение углеродсодержащего материала, смешение со связующим, грануляцию смеси, карбонизацию гранул до 550-650oC со скоростью нагрева 20-25oC/мин, активацию при 900-950oC с последующим дроблением гранул до 0,5-1,5 мм (см. пат. РФ N 2023663 от 21.10.93, кл. C 01 B 31/08).

Недостатком известного способа является сложность проведения процесса карбонизации в связи с необходимостью медленного темпа подъема температуры до 650oC.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения активного угля, включающий смешивание измельченного каменноугольного сырья, смоляного связующего и фосфорной кислоты, в количестве 0,3-2,0% массовых, грануляцию пасты, термоокисление гранул при температурах 60-300oC, карбонизацию и активацию (см. пат. N 2083491 от 20.12.95, кл. C 01 B 31/08).

Этот способ принят за прототип предлагаемого изобретения.

Недостатком данного способа является то, что полученный активный уголь имеет недостаточную (в свете последних требований) механическую прочность при многоцикловых процессах извлечения золота и недостаточную емкость по цианистым соединениям золота, серебра и платины.

Целью изобретения является повышение механической прочности и адсорбционной емкости угля при извлечении драгоценных металлов из раствора и пульп.

Поставленная цель достигается предложенным способом, включающим смешивание измельченной каменноугольной пыли со смоляным связующим, смешанным с фосфорной кислотой, взятой в количестве 2,2-6,0% (массовых) при температуре 60-95oC, гранулирование смеси, карбонизацию гранул и их активацию.

Отличие предложенного способа от известного состоит в том, что фосфорную кислоту вводят в смоляное связующее, а не в пасту, и в относительно больших количествах - 2,2-6,0% (вместо 0,3-2,0%), при этом композицию смолы и фосфорной кислоты разогревают до температуры 60-95oC и затем смешивают с каменноугольной пылью.

Способ осуществляют следующим образом.

Каменный уголь или смесь его с полукоксом в соотношении 1:1 измельчают в шаровой мельнице и дозируют в смеситель непрерывного действия, куда подают смоляное связующее, представляющее из себя композицию, состоящую из лесохимической (каменноугольной) смолы (94-97,8%) и фосфорной кислоты (6,0-2,2%), нагретую до температуры 60-95oC, паста перемешивается в смесителе при 60-95oC до образования однородной массы в течение 12-20 мин и затем гранулируется на шнек-прессе через фильеры с диаметром отверстий 1,2-1,8 мм. Полученные сырые гранулы направляются во вращающуюся электропечь и подвергаются нагреванию до 750oC с медленным темпом нагрева. При этом происходит удаление летучих продуктов и образование карбонизата.

Активацию карбонизованных гранул осуществляют в шахтной печи или печи кипящего слоя при 850 ± 50oC в потоке смеси водяного пара и углекислого газа до суммарного объема пор 0,6-0,8 см3/г.

При получении углей известным способом (патент N 2083491) фосфорную кислоту вливают в композицию, состоящую из угольной пыли и смоляного связующего.

При таком способе отмечено положительное влияние фосфорной кислоты на повышение качества получаемых сорбентов (увеличивается механическая прочность и повышаются адсорбционные свойства по цианидам золота).

Проведенные эксперименты показали, что уплотнение органических веществ за счет образования поперечных связей типа

характерно только для компонентов смолы, а с углеродными компонентами угольной пыли фосфорная кислота в реакцию вступает в незначительных количествах.

Было определено, что наибольший эффект уплотнения отмечается после добавки фосфорной кислоты в нагретое до 60-95oC связующее (каменноугольную или лесохимическую смолу), не содержащее каменноугольной пыли. В данном процессе определяющим является концентрация (т.е. количество) добавленной кислоты, которая должна соответствовать наличию углеводородов, имеющих двойную связь типа  .

.

При использовании лесохимической или каменноугольной смолы количество фосфорной кислоты должно составлять 2,2-6,0% против 0,3-2,0 (для известного способа).

Эффект уплотнения углеродного каркаса увеличивается с повышением температуры. Экспериментами установлено, что температурный интервал смешения смолы и кислоты должен находиться в пределах 60-95oC вместо 35-40oC. При этом температура смешения компонентов и температура гранулирования должна быть не ниже 60oC, а время грануляции не менее 15 минут.

Введение фосфорной кислоты в связующее в количестве 2,2-6,0% при температуре 60-95oC и последующее смешение этой композиции с угольной пылью позволяют в полной мере использовать эффект образования поперечных связей типа

и тем самым обусловливает повышение механической прочности активных углей до 97,5-97,8%, а адсорбционной емкости по цианидам золота ("Золоту") до 27,011 г/г.

Предлагаемый способ получения высокоэффективных сорбентов является новым, т. к. в научно-технической и патентной литературе отсутствуют сведения об импрегнировании смол фосфорной кислотой в количестве 2,2-6,0% при температуре 60-95oC перед смешением с каменноугольной пылью.

Пример 1. Берут 3,0 кг каменного угля марки СС (ГОСТ 10355-76) и 3,0 кг полукокса длиннопламенного угля марки Д ГОСТ 5442-74, измельчают в шаровой мельнице до размера частиц 5-90 мм и смешивают их с 4,0 кг лесохимической смолы (ТУ 13-4000-77-160-84), нагретой до 60oC, куда предварительно добавлено 0,08 кг фосфорной кислоты, растворенной в 0,6 л воды (при тщательном перемешивании сжатым воздухом в течение 20 мин до гомогенной массы).

Процесс грануляции угольной пыли со связующим осуществляют при 70oC в течение 15 мин через фильеры с диаметром отверстий 1,8 мм. Сырые гранулы подают во вращающуюся печь и карбонизуют в интервале температур 250-750oC при медленном подъеме температуры. Карбонизованные гранулы активируют водяным паром или смесью его с углекислым газом при 850±50oC.

Процесс проводят до суммарного объема пор 0,60-0,80 см3/г. Механическая прочность угля составляет 97,0%, адсорбционная емкость по золоту - 26,99 мг/г.

Пример 2. Аналогично примеру 1, за исключением того, что смола нагревается до температуры 75oC, а фосфорная кислота добавляется в количестве 0,176 кг. Перемешивание кислоты в смоле проводят в течение 30 минут. Процесс грануляции осуществляют 30 минут. Активацию проводят до суммарного объема пор 0,60 см3/г.

Механическая прочность полученного угля составляет 97,5%, адсорбционная емкость по золоту 27,05 мг/г.

Пример 3. Аналогично примеру 1, за исключением того, что смолу нагревают до 95oC, количество фосфорной кислоты - 0,240 кг. Перемешивание смеси смолы и кислоты осуществляют в течение 40 минут. Грануляцию осуществляют 40 минут.

Полученный образец угля характеризуется механической прочностью 97,9%, адсорбционной емкостью по золоту - 26,0 мг/г.

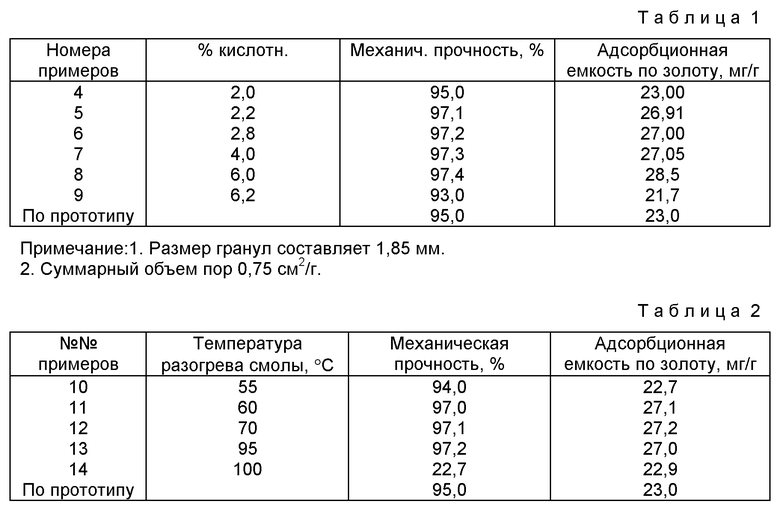

В табл. 1 представлены примеры, полученные аналогично примеру 1, по влиянию процентного соотношения фосфорной кислоты и смолы перед смешением с угольной пылью. В этих примерах время перемешивания составляет 20 минут.

Как следует из представленных данных, введение фосфорной кислоты в количестве 2,2-6,0% повышает механическую прочность получаемых углей с 95,0 до 97,4%, а адсорбционную емкость по золоту с 23,0 до 27,05 мг/г.

Уменьшение добавки ниже 2,2% и повышение ее до 6,2% не приводит к достижению поставленной цели.

В табл. 2 представлены результаты влияния температуры разогрева смолы на достижение цели изобретения. В композицию со смолой была введена добавка в количестве 4,0%.

Из данных табл. 2 следует, что подъем температуры кислотно-смоляной смеси с 60 до 95oC способствует повышению показателей как по механической прочности получаемых углей, так и по их адсорбционной емкости. Уменьшение температуры смолы ниже 60oC, так же как и ее увеличение, приводит к ухудшению качества получаемых углей.

Эксперименты показали, что на качество углей оказывает определенное влияние время перемешивания, скорость выпрессовки, а также суммарный объем получаемых активных углей.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно повышение механической прочности активных углей и их адсорбционной емкости по золоту. А вся совокупность: введение фосфорной кислоты в количестве 2,2-6,0% в связующей при температуре 60-95oC перед смешением с каменноугольной пылью является достаточной для характеристики заявляемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2412112C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2233240C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2147291C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МОЛЕКУЛЯРНОГО СИТА | 2015 |

|

RU2578147C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ДЕТОКСИКАЦИИ КОРМОВ В ПТИЦЕВОДСТВЕ | 1999 |

|

RU2154604C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

Изобретение относится к области абсорбционной техники и может быть использовано для получения активного угля с повышенными показателями механической прочности и адсорбционной емкости при очистке воды от вредных веществ. Предложен способ получения активного угля, включающий пропитку смоляного связующего с фосфорной кислотой, взятой в количестве 2,2 - 6,0 мас.% при 69 - 95oC, затем смешение с каменноугольной пылью, гранулирование смеси, последующую их активацию. Способ позволяет повысить прочность получаемого угля до 97,0% и адсорбционную емкость по цианидам золота, что делает перспективным его использование при добыче золота, серебра и платины из растворов и пульп. 2 табл.

Способ получения активного угля, включающий смешивание каменноугольной пыли, смоляного связующего и фосфорной кислоты, гранулирование смеси, карбонизацию гранул и их активацию, отличающийся тем, что связующее смешивают сначала с фосфорной кислотой, взятой в количестве 2,2 - 6,0 мас.% при 60 - 95oC, а затем с каменноугольной пылью.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2031837C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКУПЕРАЦИОННОГО ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1992 |

|

RU2038295C1 |

Авторы

Даты

2000-09-27—Публикация

1999-12-31—Подача