Изобретение относится к области адсорбционной техники и может быть использовано при синтезе углей для работы в жидких средах (вода, растворы пульпы и др.), особенно в гидрометаллургических процессах извлечения золота и других благородных металлов.

Известен способ получения активного угля (а.у.) для работы в жидких средах, включающий смешение углеродсодержащего материала со связующим, грануляцию пасты, карбонизацию гранул при температуре 450-600oС и активацию водяным паром до суммарного объема пор VΣ = 0,55-0,75 см3/г, охлаждение гранул, отмывку соляной кислотой, сушку и рассев (пат. РФ 2111165, кл.С 01 В 31/08, 20.05.98).

Недостатком известного способа является сложность и многостадийность технологического процесса и значительное загрязнение окружающей среды промывными водами, относительно низкая прочность получаемых сорбентов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения активного угля, включающий смешение каменноугольной пыли и связующего, содержащего фосфорную кислоту 2,2-6,0 мас. % и нагретого до 60-95oС, грануляцию пасты, карбонизацию гранул в интервале температур 250-750oС и их активацию при 850±50oС водяным паром или смесью его углекислым газом (пат. РФ 2156731, кл. С 01 В 31/08, 27.09.2000).

Этот способ принят за прототип предлагаемого изобретения.

Недостатком способа являются низкие кинетические характеристики процесса извлечения золота и серебра в гидрометаллургической промышленности, что обусловлено как большим временем полуотработки адсорбционной емкости угля, так и длительностью десорбции благородных металлов. Все это способствует удорожанию получаемых конечных продуктов и образованию неиспользуемых остатков металлов в порах активных углей.

Целью изобретения является повышение кинетических характеристик активного угля, используемого в процессах извлечения благородных металлов, при сохранении его высоких прочностных свойств.

Поставленная цель достигается предложенным способом, включающим смешение каменноугольной пыли со связующим, содержащим фосфорную кислоту, при объемном соотношении, равном 1: 0,22-0,35, и температуре 60-80oС, грануляцию пасты, карбонизацию гранул, выдерживание их перед активацией при температуре 750-850oС в течение 1,5-3,0 часов.

Отличие предложенного способа от известного состоит в том, что каменноугольную пыль (основу) и фосфорсодержащее связующее берут при объемном соотношении, равном 1: 0,22-0,35, смешение ведут при температуре 60-80oС, вместо 1:0,18-0,20 и 25-40oС соответственно.

Другое отличие заключается в проведении перед активацией дополнительной стадии - выдерживания карбонизованных гранул при 750-850oС в течение 1,5-3,0 часов.

Авторам неизвестен способ получения гранулированных углей на каменноугольной основе, в котором углеродную пыль и связующее берут в объемном соотношении, равном 1:0,22-0,35, а смешение ведут при повышенных температурах 60-80oС всей пасты, а не связующего.

Неизвестен и способ проведения изотермической выдержки карбонизованных угольно-смоляных гранул, содержащих фосфорную кислоту, при температуре 750-850oС в течение 1,5-3,0 часов.

При синтезе углеродных адсорбентов для гидрометаллургии благородных металлов, особенно для пульповых процессов (т.е. одновременного перемешивания активного угля и измельченной руды в цианистых растворах) стремятся получить возможно более плотные гранулы с суммарным объемом пор не более 0,60-0,63 см3/г, чтобы обеспечить высокие прочностные свойства адсорбента и снизить его истираемость, растрескивание и пылевыделение.

Однако в случае извлечения золота и серебра из растворов, например при кучном выщелачивании, такие адсорбенты проявляют неудовлетворительные кинетические свойства, что значительно удорожает и удлиняет процесс извлечения ценных продуктов.

Из научно-технической литературы известно, что кинетика адсорбции определяется двумя основными параметрами: временем полуотработки адсорбционной емкости угля и времени десорбции золота и серебра в раствор (см. Н.В. Кельцев. "Основы адсорбционной техники". Москва, Химия, 1976, стр.179-205; В.М. Мухин, А.В. Тарасов, В.Н. Клушин. "Активные угли России". Москва, Металлургия, 2000 г., стр.266-270.

Многочисленные эксперименты, предпринятые для улучшения кинетических свойств гранулированных сорбентов на каменноугольной основе без снижения их прочностных характеристик, показали, что они в существенной степени зависят от объемного соотношения взятых компонентов-угольной основы (пыли) и жидкого связующего, содержащего фосфорную кислоту, температуры смешения, скорости подачи пасты на гранулятор, условий карбонизации и активации.

Было установлено, что определяющими параметрами при достижении цели изобретения являются: объемное соотношение угольной пыли и связующего, которое должно быть равным 1:0,22-0,35, а также температура смешения этих компонентов, которая должна составлять 60-80oС. Эти условия обеспечивают формирование рациональной первичной пористости (с определенным соотношением микро- и мезопор), которая фиксируется (закрепляется) при осуществлении последующих технологических стадий.

Проведение дополнительной термической обработки карбонизованных гранул при 750-850oС в течение 1,5-3,0 часов позволяет удалить остаточное содержание летучих (15-20%) и понизить реакционную способность, что гарантирует сохранение высоких прочностных свойств получаемых активных углей.

Способ осуществляют следующим образом.

Каменный уголь (или смесь его с полукоксом измельчают в шаровой мельнице и дозируют по объему в смеситель-гранулятор, туда же наливают смоляное связующее, представляющее композицию из лесохимической (каменноугольной) смолы (96-97%) и фосфорной кислоты (3-4%).

Объемное соотношение угольной пыли и смолы берется равным 1:0,22-0,35. Полученную смесь-пасту нагревают до 60-80oС и после тщательного перемешивания гранулируют через фильтры с диаметром отверстий 1,8-2,8 мм. Полученные "сырые" гранулы направляют в печь и нагревают до 750-850oС со скоростью подъема 25-40oС/мин, при температуре 750-850oС карбонизованные гранулы выдерживают в течение 1,5-3,0 часов, после чего активируют водяным паром в течение 6-8 часов до суммарного объема пор 0,82-0,87 см3/г.

Следующие примеры поясняют сущность изобретения.

Пример 1. Берут 10 литров каменноугольной пыли ("СС", ГОСТ 10355-84), которую насыпают в смеситель-гранулятор, имеющий паровую рубашку, туда же наливают 2,2 литра каменноугольной смолы, содержащей 3% фосфорной кислоты, затем в рубашку подают водяной пар и смесь при перемешивании (2 мин), нагревают до 60oС. После чего гранулируют через фильеры, имеющие диаметр 1,8 мм.

Полученные гранулы помещают в стационарную вертикальную печь и карбонизуют, поднимая температуру от комнатной до 750oС со скоростью 25-40oС/мин. При 750oС карбонизат выдерживают в течение 1,5 часа и температуру поднимают до 850oС, подают водяной пар (5-6 кг/кг) и активируют в течение 6 часов до суммарного объема пор 0,82 см3/г. Затем активный уголь выгружают, охлаждают и измеряют его механическую прочность и кинетические характеристики, а именно время полуотработки угля и время десорбции золота в раствор при стандартных условиях:

- объем раствора - 0,5 л/мин;

- масса угля - 0,5 г;

- температура - 20oС;

- исходная концентрация С исх. - 10 мг/дм3;

- насыщение угля золотом - 20 мг/г.

Активный уголь, полученный по способу, описанному в примере 1 характеризуется следующими показателями:

- время полуотработки - 4,5 часа;

- полная десорбция - 14 часов;

- механическая прочность - 95%.

Кинетические характеристики активного угля, полученного по прототипу (пат. РФ 2156731, кл. С 01 В 31/08, 27.09.2000), имеют следующие величины:

- время полуотработки - 6,5 часов;

- полная десорбция - 18,5 часов.

Механическая прочность - 95%.

Пример 2. Аналогично примеру 1, за исключением того, что соотношение угольной пыли и связующего составляет: 10 литров пыли 3,5 литра смолы (1: 0,35), температура перемешивания 80oС. Карбонизат нагревают до 850oС и выдерживают при этой температуре 3,0 часа, активацию ведут до суммарного объема пор, равного 0,87 см3/г.

Кинетические характеристики угля:

- время полуотработки угля - 4,0 часа;

- время полной десорбции золота в раствор - 11 часов.

Механическая прочность угля - 94,9 %.

Пример 3. Аналогично примеру 1 за исключением того, что берут 2,9 литра смолы (соотношение составляет 1:0,29), температуру перемешивания поддерживают на уровне 70oС, время изотермической выдержки при 800oС составляет 2,2 часа. Уголь активируют до суммарного объема пор 0,85 см3/г.

Выгруженный активный уголь имеет следующие показатели:

- время полуотработки - 4,2 часа;

- время полной десорбции золота в раствор - 11,5 часов;

- механическая прочность 95%.

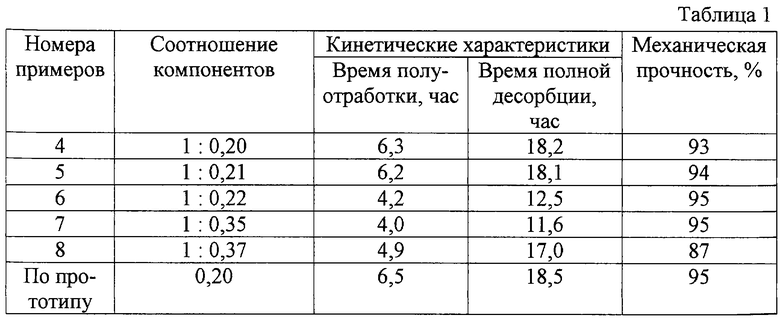

В табл. 1 представлены примеры, полученные аналогично примеру 1 по влиянию объемного соотношения каменноугольной пыли и связующего на качество получаемых углей. В этих примерах температура перемешивания составляла 60oС.

Как следует из приведенных данных, соотношение угольной основы и связующего, равное 1: 0,22-0,35, приводит к улучшению кинетических характеристик получаемых углей. Уменьшение объема связующего ниже 22% (по объему) или повышение выше 35% не приводит к достижению цели.

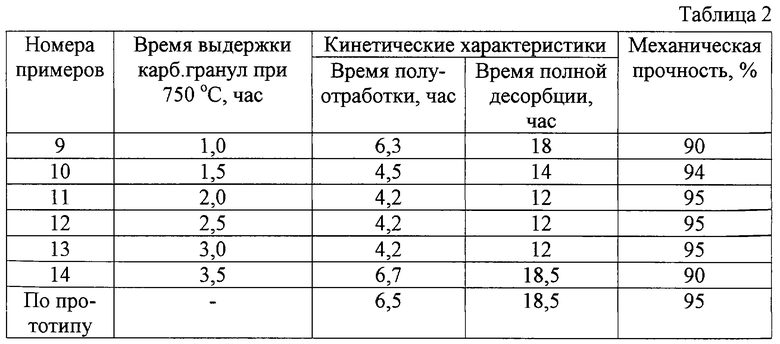

В табл.2 представлены результаты влияния времени изотермической выдержки карбонизованных гранул при 750oС на качество получаемых углей. Все остальные параметры аналогичны примеру 1.

Из данных табл. 2 следует, что время изотермической выдержки, равное 1,5-3,0 часа, способствует значительному улучшению кинетических свойств получаемых углей при сохранении их высокой механической прочности. Уменьшение времени выдержки (ниже 1,5 часа) ухудшает прочность получаемых продуктов, а повышение времени выдержки (более 3,0 часа) обуславливает увеличение времени десорбции золота в раствор.

Эксперименты показали также, что на качество углей существенное влияние оказывает время перемешивания (2-5 минут), скорость подъема пор углей и степень обгара.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно улучшение кинетических свойств, используемых в процессах извлечения золота, серебра и других благородных металлов, при сохранении их высокой механической прочности. А вся совокупность: объемное соотношение каменноугольной пыли и связующего как 1:0,22-0,35, смешение компонентов при повышенной температуре 60-80oС и изотермическая выдержка карбонизованных гранул при 750-850oС в течение 1,5-3,0 часов является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2412112C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2147291C1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2233240C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ДЕТОКСИКАЦИИ КОРМОВ В ПТИЦЕВОДСТВЕ | 1999 |

|

RU2154604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО АКТИВНОГО УГЛЯ | 1999 |

|

RU2154605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 2002 |

|

RU2221745C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

Изобретение относится к области адсорбционной техники и может быть использовано при синтезе активных углей с повышенными кинетическими свойствами и высокой механической прочностью при очистке воды от вредных веществ и извлечении благородных металлов из растворов и пульп. Предложен способ получения активного угля, включающий смешение при температуре 60-80oС каменноугольной пыли со связующим, содержащим фосфорную кислоту, взятыми в объемном соотношении, равном 1:0,22-2,35, грануляцию смеси, карбонизацию гранул, изотермическую выдержку их перед активацией при температуре 750-850oС в течение 1,5-3,0 ч, активацию водяным паром до суммарного объема пор 0,82-0,90 см3/г. Способ позволяет улучшить кинетические свойства угля при сохранении высокой механической прочности, что делает перспективным его использование в процессах добычи золота, серебра и платины из растворов и пульп. 2 табл.

Способ получения активного угля, включающий смешение каменноугольной пыли со связующим, содержащим фосфорную кислоту, грануляцию смеси, карбонизацию гранул и их активацию, отличающийся тем, что смешение пыли со связующим ведут при объемном соотношении, равном 1:0,22-0,35, и температуре 60-80oС, а перед активацией карбонизованные гранулы выдерживают при температуре 750-850oС в течение 1,5-3,0 ч.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИКЕРО-ВОДОЧНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111165C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

Авторы

Даты

2003-07-20—Публикация

2002-03-01—Подача