Изобретение относится к способам производства минеральных удобрений и может быть использовано на предприятиях, выпускающих гранулированный хлористый калий, и на предприятиях, имеющих в качестве побочных продуктов производства отходы, содержащие хлорид калия и карбонат кальция.

Известен способ получения гранулированного калийного удобрения путем введения в мелкозернистый хлористый калий связующей добавки с последующим гранулированием и выделением готовой фракции. В качестве связующей добавки используют жидкое стекло, модифицированное полиэлектролитом K-9 [1].

Недостатками данного способа являются ограничение по используемому сырью и низкая эффективность получаемого удобрения при его относительно высокой стоимости.

Наиболее близким по технической сущности и достигаемому результату является способ получения непылящего калийного удобрения. Способ осуществляют путем введения связующей добавки в пылевидную фракцию хлористого калия, последующего смешения с мелкозернистым хлористым калием, гранулирования и сушки продукта, при этом в качестве связующей добавки используют лигносульфонаты технические, модифицированные сернокислым аммонием в количестве 0,2-0,3 мас. % от массы удобрения при соотношении лигносульфонаты : сернокислый аммоний = 1 : (0,02-0,2) [2].

Способ позволяет утилизировать некондиционные продукты - пылеобразный хлорид калия. Недостатками известного способа являются невысокие агрохимические свойства удобрения, обуславливающие ограниченное его применение: при постоянном внесении данного удобрения происходит постепенное закисление почвы, что приводит к снижению урожайности и требует операций известкования. Другим недостатком известного способа является ограничение используемых отходов производства пылеобразным хлоридом калия, что не позволяет существенно снизить себестоимость продукта.

Задачей изобретения является устранение вышеперечисленных недостатков известного способа, а именно улучшение агрохимических свойств удобрения при одновременном снижении себестоимости продукта.

Задача решается благодаря предлагаемому способу получения гранулированного калийного удобрения, включающему введение в мелкозернистый хлористый калий связующей добавки с последующим гранулированием, сушкой и выделением готовой фракции, отличающемуся тем, что перед обработкой связующим мелкозернистый хлористый калий предварительно смешивают с реагентом, содержащим карбонат кальция, а в качестве добавки используют водный раствор лигносульфоната. При этом в качестве реагента, содержащего карбонат кальция, используют известняковую муку и/или измельченный доломит, и/или измельченный недопал, и/или карбонатный шлам содового производства. Следующие отличия предлагаемого способа от известного заключаются в том, что мелкозернистый хлористый калий смешивают с реагентом, содержащим карбонат кальция, в соотношении KCl : CaCO3 = 1 : (0,2-4,0) и водный раствор лигносульфоната используют с концентрацией 10 - 35 мас.%. Кроме того, предлагаемый способ отличается тем, что при смешивании макрокомпонентов дополнительно вводят одновременно и/или последовательно микрокомпоненты бора, и/или марганца, и/или кобальта, и/или железа в форме водных растворов их солей.

Сущность предлагаемого способа заключается в следующем. Некондиционную фракцию хлористого калия, отделяемую, например, в системах газоочистки сушильных печей, аэроохладителей, пневмоклассификаторов и т.п., смешивают с реагентом, содержащим карбонат кальция, - некондиционной фракцией известняковой муки, измельченного доломита, карбонатного шлама и т.д., выдерживая соотношение хлорид калия : карбонат кальция = 1 : (0,2-4,0). В полученную смесь при необходимости вводят микроэлементы - бор, марганец, кобальт, железо - в виде водных растворов их солей, после чего смесь обрабатывают связующим - лигносульфонатом. При этом связующее вводят в смесь в виде раствора с концентрацией 10 - 35 мас.%. Далее смесь направляют на гранулирование и сушку продукта.

Осуществление процесса получения гранулированного калийного удобрения по предлагаемому способу позволяет добиться улучшения агрохимических свойств удобрения при одновременном снижении его себестоимости.

Следует подчеркнуть, что обязательным условием достижения положительного эффекта является строгое соблюдение указанной последовательности операций: смешение мелкозернистого хлорида калия и реагента, содержащего карбонат кальция, в соотношении KCl : CaCO3 = 1 : (0,2-4,0), дополнительное введение одновременно и/или последовательно микрокомпонентов бора, и/или марганца, и/или кобальта, и/или железа в форме водных растворов их солей, обработка смеси водным раствором лигносульфонатов с концентраций 10 - 35 мас.%, сушка продукта, и обязательное наличие всех указанных признаков изобретения. Отсутствие какого-либо признака из указанной совокупности, так же как изменение указанной последовательности операций не приводит к достижению положительного эффекта.

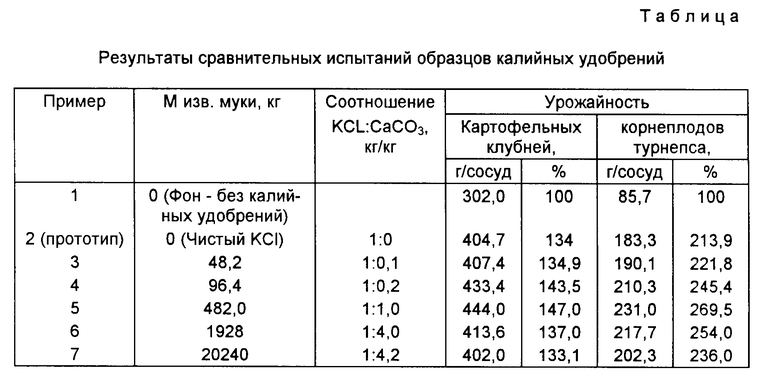

Как следует из полученных при испытаниях результатов, использование чистых калийных удобрений (по способу - прототипу) повышает урожайность клубней картофеля в 1,34 раза и турнепса в 2,14 раза по сравнению с фоном, а при использовании предлагаемых удобрений урожайность повышается в 1,47 раза и в 2,70 раза соответственно для картофеля и турнепса. Из полученных результатов следует также, что при использовании соотношений хлорида калия и карбоната кальция, выходящих за рамки заявляемого интервала (меньше 0,2 и больше 4,0), урожайность ниже и сохраняется на уровне действия хлористого калия.

Кроме того, испытания показали, что важное значение имеет концентрация раствора лигносульфоната: при обработке более концентрированными растворами наблюдается значительное снижение статической прочности гранул удобрения разного размера, при обработке более разбавленными растворами снижение прочности гранул не столь существенное, но при этом возрастают энергозатраты на сушку продукта.

Таким образом, между новыми признаками предлагаемого способа: предварительным смешением мелкозернистого хлористого калия с реагентом, содержащим карбонат кальция, использованием в качестве добавки водного раствора лигносульфоната, использованием в качестве реагента, содержащего карбонат кальция, известняковой муки, и/или измельченного доломита, и/или измельченного недопала, и/или карбонатного шлама содового производства, смешением компонентов при соотношении KCl : CaCO = 1 : (0,2-4,0), использованием водного раствора лигносульфоната с концентрацией 10 - 35 мас.%, дополнительным введением одновременно и/или последовательно микрокомпонентов бора, и/или марганца, и/или кобальта, и/или железа в форме водных растворов их солей и достигаемым при этом положительным эффектом: улучшением агрохимических свойств удобрения при одновременном снижении себестоимости продукта, имеется новая причинно-следственная связь: наличие указанных признаков в совокупности признаков предложенного способа обеспечивает получение положительного эффекта, а отсутствие любого из указанных признаков не позволяет получить положительный эффект.

Необходимо отметить, что использование указанных признаков заявляемого объекта в данном сочетании для задачи улучшения агрохимических свойств удобрения при одновременном снижении себестоимости продукта в патентной, книжной, журнальной литературе нами не обнаружено, следовательно, заявляемый объект соответствует требованиям новизны и изобретательского уровня.

Сущность предложенного способа и его преимущества в сравнении с объектом-прототипом приведены в примерах.

Пример 1. 400 кг пылевидного хлористого калия (отхода операции пневмоклассификации, образующего при производстве гранулированного прессованием хлористого калия) смешивают в смесителе в разных соотношениях с известняковой мукой. 25 л исходных лигносульфонатов разбавляют водой в соотношении 1 : 1,25, т. е. до концентрации 20 мас.%. Полученную смесь обрабатывают в грануляторе барабанного типа приготовленным раствором лигносульфоната и гранулируют при 15-25oC, затем сушат и выделяют фракцию 1 - 4 мм, которую используют как готовый продукт. При испытаниях удобрение вносят в почву в количестве 1 г/8 кг почвы (60 г/м почвы).

Результаты сравнительных испытаний образцов удобрений приведены в таблице.

Пример 2. 400 кг пылевидного хлористого калия смешивают с 960 кг карбонатного шлама содового производства (400 кг в пересчете на сухое вещество) - отхода со стадии фильтрации известкового каустика, смесь обрабатывают 10 - 35%-ным раствором лигносульфоната и гранулируют, после чего сушат.

Высушенный продукт представляет собой готовое для использования удобрение. Урожайность картофеля, достигнутая с этим удобрением, возрастает на 22% по сравнению с использованием удобрения по способу-прототипу.

Пример 3. 400 кг пылевидного хлористого калия смешивают в смесителе с 564 кг измельченного доломита (природный минерал, состоящий из карбонатов кальция и магния), в смесь добавляют микроэлементы: бор и марганец в виде водных растворов хлоридных солей, после чего обрабатывают 10 - 35%-ным расвором лигносульфоната, гранулируют и сушат. Высушенный продукт представляет готовое для использования удобрение. Урожайность турнепса возрастает на 54% по сравнению с использованием чистого хлорида калия.

Пример 4. 400 кг пылевидного хлористого калия смешивают с 450 кг известняковой муки. Полученную смесь обрабатывают в смесителе различными партиями раствора лигносульфоната: исходным и разбавленными водой до разных концентраций. Обработку ведут раствором, содержащим 30 г лигносульфоната в пересчете на сухое вещество, т.е. из расчета 3% лигносульфоната от массы смеси, после чего смесь гранулируют. Сгранулированный продукт высушивают, рассеивают на фракции и определяют статическую прочность гранул. Полученные при испытаниях результаты показали, что статическая прочность гранул удобрения, полученных при выдерживании заявляемых пределов концентрации растворов лигносульфонатов, на 30 - 110% выше прочности гранул, полученных при условиях, выходящих за указанные пределы.

Пример 5. 400 кг пылевидного хлористого калия смешивают с 587 кг доломитовой муки. В полученную смесь вводят 12 л раствора хлорида железа, затем обрабатывают 10 - 35%-ным раствором лигносульфоната и гранулируют.

Сгранулированный продукт высушивают и используют на бедных железом почвах.

Пример 6. 400 кг мелкозернистого хлористого калия смешивают с 250 кг измельченного недопала (отхода процесса обжига известняка), в смесь вводят сначала раствор хлорида кобальта в количестве 2 л, а затем хлорида марганца в количестве 5 л, после чего полученную смесь обрабатывают 10 - 35%-ным раствором лигносульфоната и гранулируют, а затем сушат. Высушенный продукт представляет готовое для использования удобрение.

Пример 7. 400 кг пылевидного хлористого калия, уловленного в системах газоочистки сушильных печей, смешивают с 360 кг известняковой муки, в смесь добавляют 8 л раствора хлоридов бора, марганца, кобальта и железа, затем обрабатывают 20%-ным раствором лигносульфоната и гранулируют.

Сгранулированный продукт высушивают и используют как сложное комплексное удобрение. По сравнению с чистым хлористым калием полученное удобрение повышает урожайность картофеля и турнепса соответственно на 42 и 67%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| Удобрение | 2019 |

|

RU2704828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167134C1 |

| Удобрение и способ его получения | 2017 |

|

RU2629215C1 |

| Способ получения калийного удобрения | 1984 |

|

SU1162775A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU981305A1 |

| Удобрение и способ его получения | 2018 |

|

RU2676710C1 |

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1567558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНО-КАЛИЙНОГО УДОБРЕНИЯ | 1992 |

|

RU2029756C1 |

Изобретение относится к способам производства минеральных удобрений и может быть использовано на предприятиях, имеющих отходы хлорида калия и карбоната кальция. Сущность изобретения состоит в том, что мелкозернистый хлористый калий смешивают с реагентом, содержащим карбонат кальция, в соотношении KCl : CaCO3 = 1 : (0,2 - 4,0), затем смесь обрабатывают связующим - водным раствором лигносульфоната. При этом водный раствор лигосульфоната используют с концентрацией 10 - 35 мас.%. При смешивании дополнительно вводят микрокомпоненты бора и/или марганец, и/или кобальта, и/или железа в виде водных растворов их солей. Предлагаемый способ позволяет получить удобрение с высокими агрохимическими составами. 4 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1430388, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1479446, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-05-20—Публикация

1997-01-06—Подача