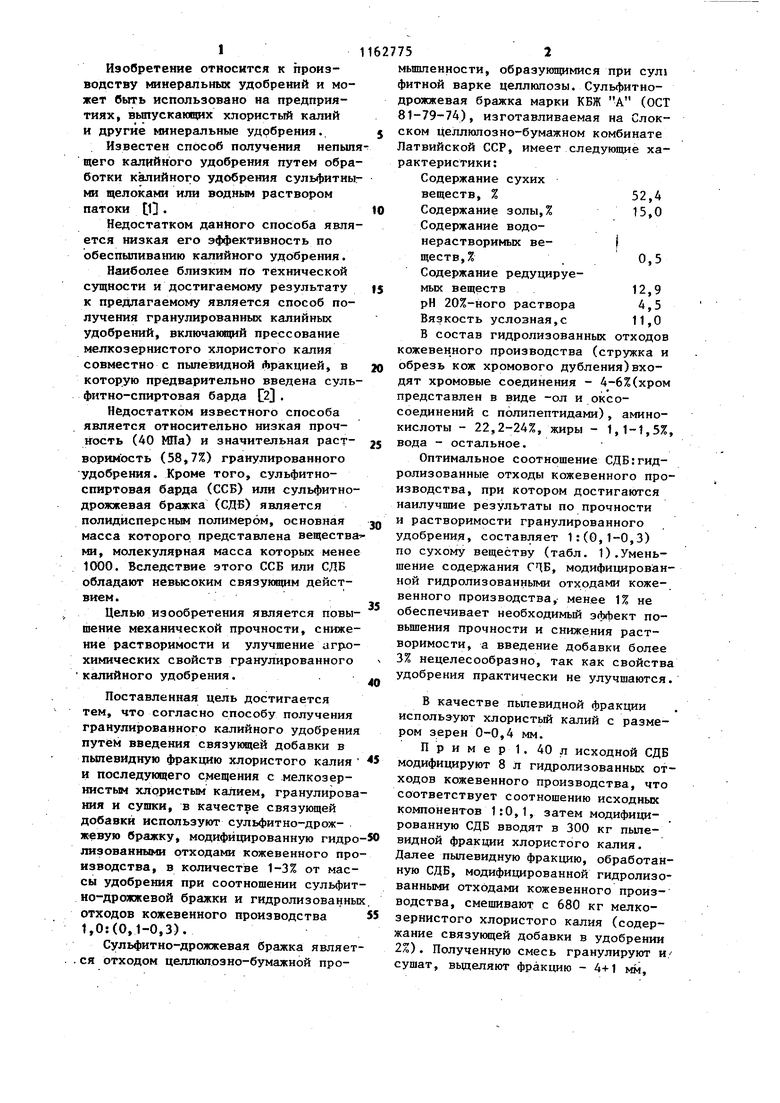

Изобретение относится к производству минеральных удобрений и может быть использовано на предприятиях, вьтускающих хлористый калий и другие минеральные удобрения. Известен спбсоб получения непыпя щего калийного удобрения путем обработки калийного удобрения сульфитны ми щелоками или водным раствором патоки to Недостатком данйого способа явля ется низкая его эффективность по обеспыпиванию калийного удобрения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения гранулированных калийных удобрений, включающий прессование мелкозернистого хлористого калия совместно с пылевидной фракцией, в которую предварительно введена суль фитно-спиртовая барда И . Недостатком известного способа является относительно низкая прочliocTb (40 МПа) и значительная растворимость (58,7%) гранулированного удобрения. Кроме того, сульфитноспиртовая барда (сев) или сульфитно дрожжевая бражка (СДБ) является полидисперснм полимером, основная масса КОТОРОГО; представлена вещества ми, молекулярная масса которых мене 1000. Вследствие этого ССБ или СДВ обладают невьюоким связующим действием. Целью изообретения является повы шение механической прочности, сниже ние растворимости и улучшение агро химических свойств гранулированного калийного удобрения. Поставленная цель достигается тем, что согласно способу получения гранулированного калийного удобрени путём введения связующей добавки в пылевидную фракцию хлористого калия и последующего смещения с мелкозернистым хлористым калием, гранулиров ния и сущки, в качестве связующей добавки используют сульфитно-дрожжевую бражку, модифицированную гидр лизованными отходами кожевенного пр изводства, в количестве 1-3% от мас сы удобрения при соотношении сульфи но-дрожжевой бражки и гидролизованн отходов кожевенного производства 1,0:(0,1-0,3). Сульфитно-дрожжевая бражка являе . ся отходом целлюлозно-бумажной промьшшенности, образующимися при сул1 итной варке целлюлозы. Сульфитнорожжевая бражка марки КВЖ А (ОСТ 81-79-74), изготавливаемая на Слокском Целлюлозно-бумажном комбинате атвийской ССР, имеет следующие характеристики:Содержание сухих веществ, %32,4 Содержание золы,% 15,0 Содержание водонерастворимых веществ,% . 0,5 Содержание редуцируемых веществ12,9 рН 20%-ного раствора 4,5 Вязкость условная,с 11,0 В состав гидролизованных отходов кожевенного производства (стружка и обрезь кож хромового дубления)входят хромовые соединения - 4-6%(хром представлен в виде -ол и оксосоединений с полипептидами), аминокислоты - 22,2-24%, жиры - 1,1-1,5%, вода - остальное. Оптимальное соотношение СДВ:гидролизованные отходы кожевенного производства, при котором достигаются наилучшие результаты по прочности и растворимости гранулированного удобрения, составляет 1:(О,1-0,3) по сухому веществу (табл. 1).Уменьшение содержания СЦЕ, модифицированной гидролизованными отходами кожевенного производства, менее 1% не обеспечивает необходимый эффект повьшгения прочности и снижения растворимости, а введение добавки более 3% нецелесообразно, так как свойства удобрения практически не улучшаются. В качестве пылевидной фракции используют хлористый калий с размером зерен 0-0,4 мм. Пример1. 40л исходной СДБ модифицируют 8 Л гидролизованных отходов кожевенного производства, что соответствует соотношению исходных компонентов 1:0,1, затем модифицированную СДВ вводят в 300 кг пылевидной фракции хлористого калия. Далее пыпевидную фракцию, обработанную СДВ, модифицированной гидролизованными отходами кожевенного производства, смешивают с 680 кг мелкозернистого хлористого калия (содержание связующей добавки в удобрении 2%). Полученную смесь гранулируют и/ сушат, вьщеляют фракцию - 4+1 мм. которую используют как готовый продукт. Пример 2. 60 л исходной СДБ модифицируют 24 л гидролизоваяных отходов кожевенного производства, что соответствует соотношению исходных компонентов 1:0,2, затем модифицированную СДБ вводят в 400 кг пылевидной фракции хлористого калия Дапее пыпевидную фракцию, обработанную СДБ, модифицированной гидролизованными отходами кожевенного производства, смешивают с 570 кг мелкозернистого хлористого калия (содержание связующей добавки 3%). Получен ную смесь гранулирунл-, сушат и вьщеляют фракцию -4-И мм, которую используют как готовый продукт. Примерз. 20 л исходной СДБ /модифицируют 12л гидролизованных отходов кожевенного производства, что соответствует соотношению исходных компонентов 1:0,3, затем модифицированную СДБ вводят в 200 кг пыпевидной фракции хлористого калия Далее пыпевидную фракцию, обработанную СДБ, модифицированной гидролизованными отходами кожевенного производства, смешивают с 790 кг мелкозернистого хлористого калия (содержание связующей добавки 1%). Полученную смесь гранулируют, сушат и вьзделяют фракцию -4+1 мм, которую используют как готовый продукт. Увеличение прочности и уменьшение растворимости калийных удобреНИИ при введении в них СДБ, модифицированной гидролизованными отходами кож,по сравнению с хлористым калием с добавками исходной СДБ происходит в результате усиления связующего действия модифицированных лигносульфонатов.В процессе модифицирования лигносульфонатов ( ) гидролизованными отходами кож,которые содер жат аминокислотсодержащие продукты.

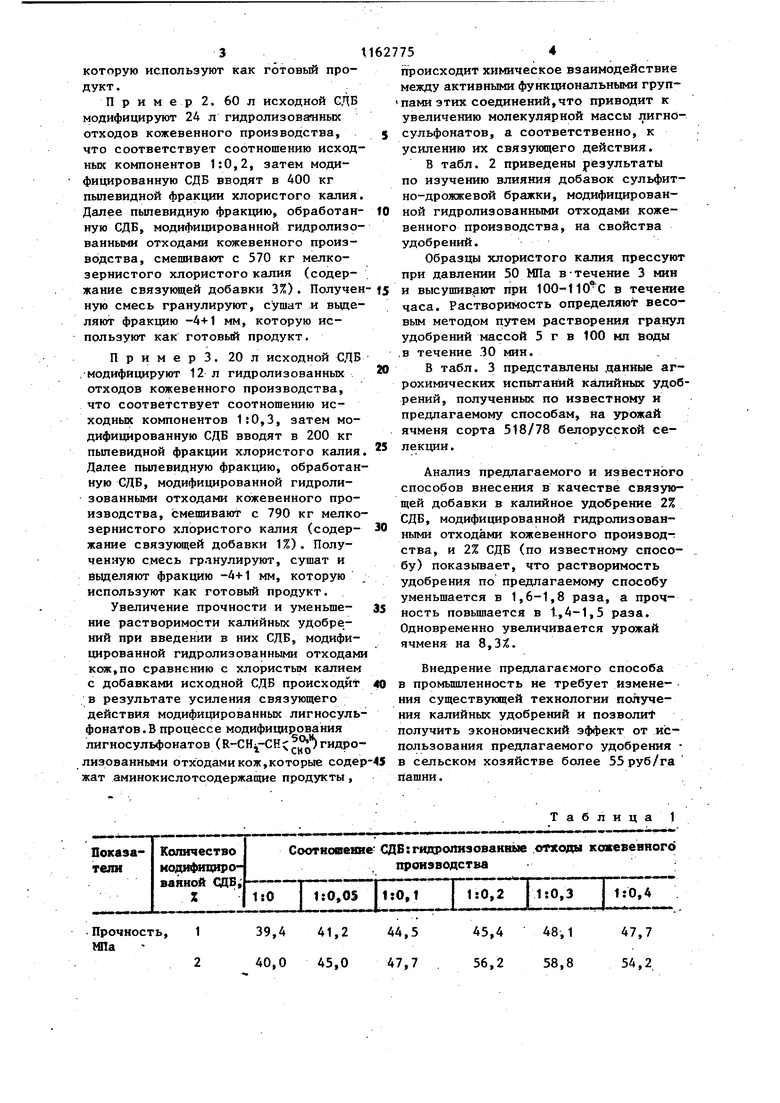

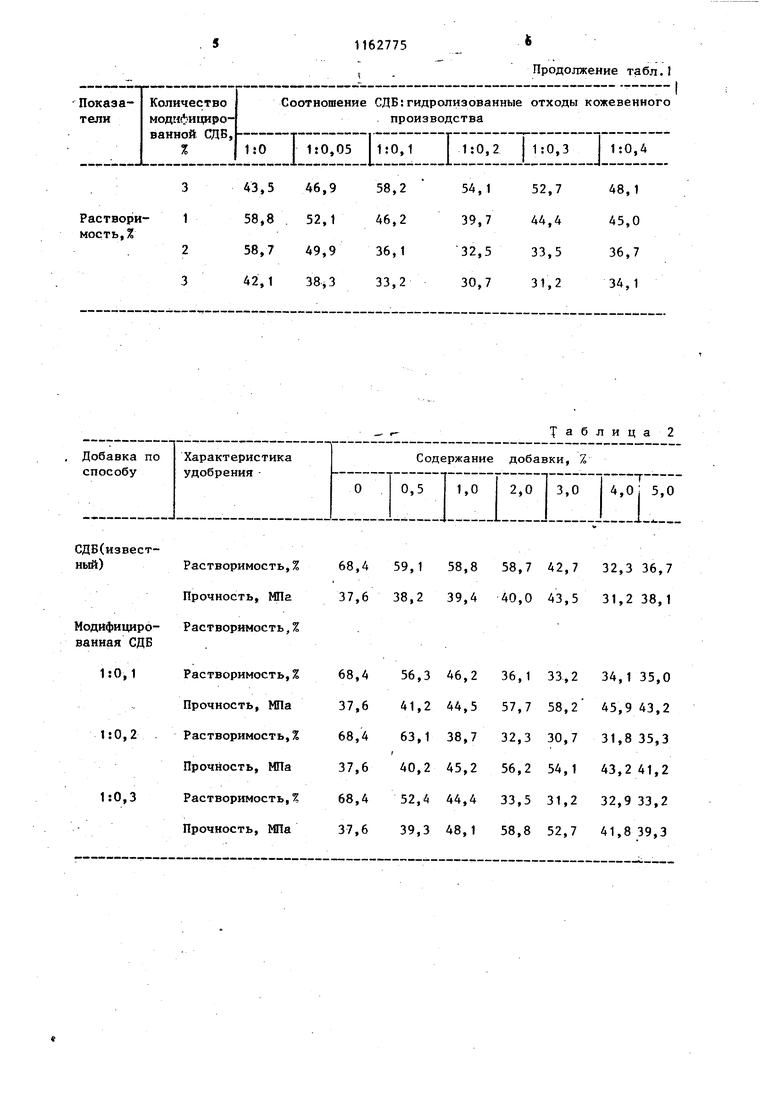

Т а б л и ц а 1 происходит химическое взаимодействие между активными функциональными груп пами этих соединений,что приводит к увеличению молекулярной массы лигносульфонатов, а соответственно, к усилению их связующего действия. В табл. 2 приведены р1езультаты по изучению влияния добавок сульфитно-дрожжевой бражки, модифицированной гидролизованными отходами кожевенного производства, на свойства удобрений. Образцы хлористого калия прессуют при давлении 50 МПа в-течение 3 мин и высушивают при 100-110 С в течение часа. Растворимость определяют весовым методом путем растворения гранул удобрений массой 5 г в 100 ип воды в течение 30 мин. В табл. 3 представлены данные агрохимических испытаний калийных удобрений, полученных по известному и предлагаемому способам, на урожай ячменя сорта 518/78 белорусской селекцииАнализ предлагаемого и известного способов внесения в качестве связующей добавки в калийное удобрение 2% СДБ, модифицированной гидролизованными отходами кожевенного производ-: ства, и 2% СДБ (по известному способу) показьгоает, чго растворимость удобрения по предлагаемому способу уменьшается в 1,6-1,8 раза, а прочность повьштается в 1,4-1,5 раза. ячм ГиГГ. ччмснЯ ня о у J л Внедрение предлагаемого способа промьшшенность не требует изменеия существующей технологии получеия калийных удобрений и позволи олучить эконоьтческий эффект от исользования предлагаемого удобрения сельском хозяйстве более 55руб/га ашни.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийного удобрения | 1983 |

|

SU1096265A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

| Способ флотации сильвинитовой руды | 1983 |

|

SU1113175A1 |

| Способ получения гранулированных калийных удобрений | 1983 |

|

SU1110773A1 |

| Способ получения гранулированного калийного удобрения | 1983 |

|

SU1137095A1 |

| Способ получения гранулированных минеральных удобрений | 1982 |

|

SU1074846A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЫЛЯЩЕГО КАЛИЙНОГО УДОБРЕНИЯ | 1991 |

|

RU2019535C1 |

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1567558A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ путем введения связующей добавки в пылевидную фракцию хлористого калия и последующего смешения с мелкозернистым хлористым калием, .гранулирования и сушки калийного .удобрения, отличающийся .тем, что, с целью повышения механической прочности, снижения растворимости и улучшения агрохимических свойств гранулированного калийного удобрения, в качестве связующей добавки используют сульфитно-дрожжеBjno бражку, модифицированную гидролизованными отходами кожевенного производства в количестве 1-3% от удобрения при соотношении сульфитно-дрожжевой бражки и гидролизо(Л ванных отходов кожевенного производства 1,0:

1

39,4 41,2 44,5

2 40,0 45,0 47,7

45,4 48,1 47,7 56,2 58,8 54,2 СДБ(известный) Растворимость,% 68,4 59, 37,6 38, Прочность, Ша МодифицироРастворимость,% ванная СДБ Растворимость,% Прочность, Ша Растворимость,% Прочность, МПа Растворимость,% Прочность, МПа

Продолжение табл.1 8,8 58,7 42,7 32,3 36,7 9,4 40,0 43,5 31,238,1

КС t

КС 1+1% добавки

добавки

KCt+3% добавки

6,1

3,2 8,3 4,4 6.4 3,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-23—Публикация

1984-05-03—Подача