Предлагаемое изобретение относится к цветной металлургии, к электролитическому производству алюминия, к монтажу ошиновки электролизера для получения алюминия и может быть использовано при монтаже-демонтаже ошиновки электролизера как в действующем производстве, так и в новом строительстве.

Монтаж-демонтаж ошиновки электролизера является трудоемкой и энергоемкой операцией.

Известен способ монтажа ошиновки, включающий соединение анодных шин с катодными шинами электродуговой ручной сваркой через анодный стояк, выполненный из пакета цельнометаллических (алюминиевых) шин (Справочник металлурга по цветным металлам, М., "Металлургия", 1971 г., с. 223). Недостатком такого монтажа является то, что при демонтаже-монтаже (при капитальном ремонте) требуется резка-сварка анодного стояка, что в условиях действующего корпуса электролизера является операцией крайней трудоемкой, энергозатратной, с низким качеством сварки контактных узлов из-за влияния магнитных полей.

Известна ошиновка алюминиевых электролизеров, состоящая из анодных пакетов, анодного стояка с гибкими лентами и катодных пакетов, в которой анодные стояки выполнены из шин меньшего сечения, чем шины катодных пакетов, а гибкие ленты анодных стояков жестко соединены с катодными пакетами сверху и снизу в виде петли. (А.с. СССР N 463348, C 25 C 3/16).

Недостатками известного решения являются:

а) материалоемкость;

б) трудоемкость монтажа;

в) низкое качество сварки в действующем производстве.

Известно анодное устройство алюминиевого электролизера с обожженными анодами, включающее продольную грузонесущую балку-коллектор и пакеты анодных шин, в котором пакеты шин жестко соединены между собой поперечными балками, расположенными в окнах, выполненных в стенках балки-коллектора, причем все соединения выполнены разъемными.

По технической сущности, наличию сходных существенных признаков данное решение выбрано в качестве прототипа. (А.с. СССР N 990881, C 25 C 3/16, 1983 г.).

Недостатки данного решения в следующем.

Разъемные соединения облегчают монтаж-демонтаж ошиновки, но в то же время разъемы выполнены в труднодоступных местах, требуются специальные приспособления для выполнения работ, дополнительные мероприятия по охране труда.

Соединения не обеспечивают в полной мере надежный с минимальными электрическими потерями контакт.

Задачами предлагаемого изобретения являются снижение трудозатрат на монтаж-демонтаж ошиновки, повышение технико-экономических показателей процесса электролиза алюминия, повышение уровня охраны труда.

Поставленные задачи решаются тем, что в ошиновке электролизера для получения алюминия, содержащей анодные шины, анодные стояки, пакеты катодных шин, катодные спуски, анодные стояки в средней части выполнены разъемными, верхние части стояков монолитно соединены с пакетами анодных шин, разъемы выполнены Z-образными, скреплены механически и внешняя граница контактирования частей разъемов выполнена сварной.

Поиск, проведенный по патентной документации и научно-технической литературе выявил следующее:

- известен способ монтажа ошиновки, включающий соединение анодных шин с катодными шинами через анодный стояк, выполненный из пакета цельнометаллических (алюминиевых) шин (Справочник металлурга по цветным металлам. М., "Металлургия", 1971 г., с. 223);

- известна ошиновка алюминиевых электролизеров, состоящих из анодных пакетов, анодного стояка с гибкими лентами и катодных пакетов, в которой анодные стояки выполнены из шин меньшего сечения, чем шины катодных пакетов, а гибкие ленты анодных стояков жестко соединены с катодными пакетами сверху и снизу в виде петли. (А.с. СССР N 463348, C 25 C 3/16, 1973 г.);

- известно анодное устройство алюминиевого электролизера с обожженными анодами, включающее продольную грузонесущую балку-коллектор и пакеты анодных шин, в котором пакеты анодных шин жестко соединены между собой поперечными балками, расположенными в окнах, выполненных в стенках балки-коллектора, причем все соединения выполнены разъемными (А.с. СССР N 990881, C 25 C 3/16, 1983 г.);

- известно контактное устройство алюминиевого электролизера с боковым подводом тока к аноду, включающее токоподводящий спуск, состоящий из гибкой и жесткой частей, а также токоподводящий контакт, который выполнен в виде двух зеркально расположенных шинок, связанных с жесткой частью спуска гибкой вставкой, а длина гибкой вставки составляет 1/6-1/4 длины жесткой части спуска. (А.с. СССР N 910852, C 25 C 3/16, 1982 г.).

Не выявлено в процессе поиска технических решений, характеризующихся сходными идентичными или эквивалентными признаками, что позволяет сделать вывод о соответствии предлагаемого решения критериям "новизна" и "изобретательский уровень".

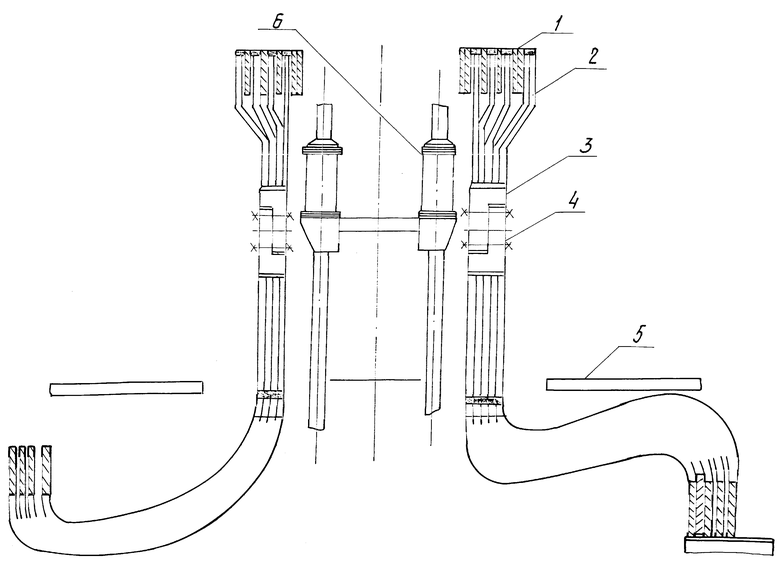

На чертеже представлена предлагаемая ошиновка, содержащая пакеты анодных шин 1, анодные стояки 2, верхний разъем 3, нижний разъем 4. Позиция 5 - пол корпуса, 6 - домкраты основного механизма перемещения анода. Разъемы на анодном стояке выполнены Z-образными и скреплены механически, например шпильками. Внешняя граница разъемного соединения после механического крепления проваривается сваркой. Верхние части анодных стояков соединены с пакетами анодных шин монолитно и проварены сваркой.

Предлагаемое решение опробовано на Братском алюминиевом заводе и доказана его технико-экономическая эффективность:

1) Исключаются отключения серий от токовой нагрузки для переварки контактных узлов "анодный стояк - анодная шина" для переварки;

2) Исключается обгорание шин стояков и их последующее наращивание;

3) Упрощаются подключения к общесерийной ошиновке;

4) Снижается на 15 милливольт падение напряжения в контактных узлах "анодный стояк - анодная шина";

5) Снижается расход алюминиевого проката на ошиновку электролизера;

6) Выводится из корпуса цветная электродуговая сварка, повышается уровень охраны труда.

Использование предлагаемого технического решения позволит снизить капитальные затраты при монтаже-демонтаже электролизеров и себестоимость товарного алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШУНТИРОВАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2081209C1 |

| АНОДНАЯ ОШИНОВКА ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1996 |

|

RU2111290C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2155825C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2162901C2 |

| СПОСОБ РЕМОНТА СВАРКОЙ АНОДНЫХ СТОЯКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2122486C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 1996 |

|

RU2101391C1 |

| ОШИНОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2132888C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2009275C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1991 |

|

RU2107754C1 |

Изобретение относится к цветной металлургии, к электролитическому производству алюминия, и может быть использовано при монтаже-демонтаже ошиновки электролизера. В ошиновке электролизера для получения алюминия, содержащей анодные шипы, анодные стояки, пакеты катодных шин, катодные спуски, узлы отключения-включения выполнены разъемными в средней части анодных стояков, верхние части стояков монолитно соединены с пакетами анодных шин, причем разъемы выполнены Z-образными и скреплены механически, а внешняя граница контактирования частей разъемов выполнена сварной. Достигаемые результаты: снижение расхода материалов и электроэнергии, снижение трудозатрат при монтаже-демонтаже. 2 з.п. ф-лы, 1 ил.

| Анодное устройство алюминиевого электролизера с обожженными анодами | 1981 |

|

SU990881A1 |

| Способ и устройство разъемного соединения ошиновки алюминиевого электролизера | 1980 |

|

SU933809A1 |

| Контактное устройство алюминиевого электролизера | 1980 |

|

SU910852A1 |

| Ошиновка алюминиевых электролизеров | 1968 |

|

SU463348A1 |

| Устройство для подвода тока к анодной ошиновке электролизера | 1980 |

|

SU876795A1 |

Авторы

Даты

1999-07-20—Публикация

1997-09-10—Подача