Изобретение относится к области измерительной техники и может быть использовано для измерения напряженного состояния металла технологического канала и, в частности, в районе верхних и нижних технологических каналов (ТК) ядерных реакторов типа РБМК. Устройство позволяет измерять изменение скорости продольных и поперечных ультразвуковых волн при изменении механических напряжений металла. Зная напряжения в металле, можно предсказать появление трещин в переходных соединениях, что важно для безопасной эксплуатации реакторов.

Известны устройства, позволяющие определять напряженные состояния и физико-механические параметры металла разрушающими методами контроля. Недостатком этих устройств является невозможность их применения для оперативного контроля металла технологического канала без его разрушения, а также низкая разрешающая способность, громоздкость оборудования.

Известно устройство Ю.В. Бельского (а.с. 1518779, G 01 N 29/00), позволяющее определять физико-химические свойства материала за счет определения изменения скорости поперечных волн.

Недостатком данного устройства является необходимость определения задержки ультразвуковых волн в эталонном направлении, возможность сформировать поверхностную волну в металле стенки технологического канала, покрытого слоем окисных отложений, а также плотное прижатие ультразвуковых преобразователей к контролируемому металлу и отсутствие предварительной дефектоскопии. Отсутствие предварительной дефектоскопии металла может привести к возможности появления в зоне контроля различных несплошностей и, как следствие, к неточности измерения физико-химических параметров. Таким образом данное устройство можно использовать только в лабораторных условиях, проводить контроль напряженного состояния металла технологических каналов в производственных условиях им невозможно.

Предлагаемое устройство по сравнению с известными устройствами контроля напряженного состояния определяет напряженное состояние металла и производит дефектоскопию стенок технологического канала без извлечения канала из реактора, в период плановых ремонтных работ.

Предлагается ультразвуковое устройство для использования при определении напряженного состояния металла стенок технологических каналов ядерных реакторов типа РБМК, в частности в переходных соединениях сталь -цирконий, в районе внутреннего стыка, на основе нелинейного акустического эффекта акустоупругости.

В предлагаемом ультразвуковом устройстве для использования при определении напряженного состояния металла стенок технологических каналов ядерных реакторов типа РБМК содержится блок ультразвуковых преобразователей, размещенных в тракте технологического канала, заполненного водой, блок ультразвуковых преобразователей включает десять пьезоэлектрических преобразователей, из которых десятый - прямой и девять наклонных, причем прямой преобразователь является излучателем - приемником, служащим для возбуждения и приема продольных волн и определения толщины стенки технологического канала, шестой наклонный преобразователь является излучателем, служащим для возбуждения продольной волны в металле стенки технологического канала, а первый и второй наклонные преобразователи являются приемниками, служащими для приема поперечной волны, прошедшей от шестого преобразователя и трансформированной в металле технологического канала, при этом преобразователи со второго по девятый позволяют проводить контроль несплошности металла технологического канала, а угол наклона наклонных преобразователей составляет 21o37'.

На фиг.1 изображен общий вид блока ультразвуковых преобразователей (УЗП) для определения напряженного состояния сварных швов переходных соединений и основного металла, на фиг.2 - разрез блока преобразователей со схемой прохождения ультразвуковых волн в металле стенки технологического канала (ТК). Работает блок УЗП в тракте ТК, заполненном водой.

Предлагаемое ультразвуковое устройство содержит десять пьезопреобразователей, из которых преобразователь 10 - прямой, а преобразователи с 1 по 9 - наклонные.

Прямой преобразователь 10 (излучатель - приемник) служат для возбуждения продольных волн и для определения толщины стенки ТК. Наклонный преобразователь 6 - излучатель (угол наклона 21o37') служит для возбуждения ультразвуковой волны в металле стенки ТК, а приемные преобразователи 1 и 2 служат для приема прошедшей в металле поперечной волны, возбужденной преобразователем 6. По времени распространения продольной и поперечной волн определяется их скорость.

Ультразвуковая продольная волна, возбужденная прямым преобразователем 10 (резонансная частота 5 МГц, диаметр пьезоэлемента 12 мм) распространяется в воде, дойдя до стенки ТК отражается от нее, а часть энергии волны проникает в металл и, отразившись от наружной стенки канала, распространяется до внутренней, а затем опять устремляется к наружной. Такой цикл повторяется до полного ее затухания. Зная скорость распространения продольной ультразвуковой волны в воде и металле ТК, можно рассчитать расстояние от блока преобразователей до стенки ТК и толщину стенки ТК.

Ультразвуковая продольная волна, возбужденная наклонным преобразователем 6 (излучатель, резонансная частота 5 МГц, диаметр пьезоэлемента 12 мм), распространяется в воде и на границе двух сред (вода - металл) претерпевает преломление, часть энергии волны переходит в образовавшуюся поперечную волну.

Поперечная волна, распространяясь по металлу под заданным углом, отражается от наружной стенки ТК, пройдя металл, частично выходит в воду и попадает на наклонный приемный преобразователь 2 (приемник, резонансная частота 5 МГц, диаметр пьезоэлемента 8 мм). Часть энергии поперечной волны, отразившись от внутренней стенки ТК, под тем же углом распространяется к наружной стенке, а затем, отразившись, снова поступает на внутреннюю стенку ТК и также частично выходит в воду и попадает на наклонный приемный преобразователь 1 (приемник, резонансная частота 5 МГц, диаметр пьезоэлемента 8 мм). Наличие двух приемных преобразователей необходимо, т.к. с изменением напряжений, действующих на сварное соединение и металл ТК, изменяется скорость ультразвуковой волны и, следовательно, изменяется угол, под которым волна выходит из металла, а значит, изменяется и область приема этой волны.

По времени прихода продольной и поперечной волн определяется их скорость. Зная скорости продольной и поперечной волн из приведенных выше формул, можно определить модуль Юнга, коэффициент Пуассона. Преобразователи 2, 3, 4, 5, 6, 7, 8, 9 служат для дефектоскопии металла стенки трубы.

В качестве элемента, преобразовывающего электрические колебания, поступающие от генератора импульсов, в механические и обратно выбрана пьезокерамика ЦТС-19. Она наиболее стойкая к радиационному излучению и уверенно работает при температуре 100oС. Для погашения избыточных колебаний пьезокерамики применен демпфирующий состав на основе окисла вольфрамового порошка. Для улучшения прохождения ультразвуковых волн из пьезоэлемента в водную среду применен протектор, толщина которого кратна четверти длины ультразвуковой волны. Все составные элементы преобразователя помещены в капсулу, а электрические выводы подключены к генератору импульсов. Такие преобразователи, размещенные соответствующим образом в металлической заготовке, и составляют блок преобразователей.

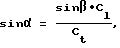

Для расчета углов наклонных преобразователей применим упрощенную формулу Снеллиуса

где α - угол между перпендикуляром к образующей ТК и осью диаграммы направленности продольной волны в воде,

С1 - скорость продольной волны в воде,

β - угол между перпендикуляром к образующей ТК и осью диаграммы направленности преломленной поперечной волны в металле,

Ct - скорость поперечной волны в металле ТК.

Выбрав угол β равным 45o (наибольшая чувствительность при определении напряжений), нетрудно вычислить угол наклона преобразователей в блоке

Угол α будет равен 21o37'. Расчет был проверен экспериментально и показал хорошие результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ИЗМЕРИТЕЛЬ ЗАЗОРОВ В МНОГОСЛОЙНЫХ КОНСТРУКЦИЯХ | 1993 |

|

RU2084821C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК НАКЛОНА | 1993 |

|

RU2062997C1 |

| УЛЬТРАЗВУКОВОЙ НАКЛОНОМЕР | 1994 |

|

RU2084823C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВ НАКЛОНА | 1991 |

|

RU2010181C1 |

| УЛЬТРАЗВУКОВОЙ ИЗМЕРИТЕЛЬ СМЕЩЕНИЙ | 1993 |

|

RU2062980C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИИ ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИИ ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ | 1994 |

|

RU2115089C1 |

| СПОСОБ КОНТРОЛЯ ЗАЗОРА МЕЖДУ ТЕХНОЛОГИЧЕСКИМ КАНАЛОМ И ГРАФИТОВОЙ КЛАДКОЙ РЕАКТОРА ТИПА РЕАКТОРА БОЛЬШОЙ МОЩНОСТИ КАНАЛЬНОГО | 1999 |

|

RU2170959C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИИ КАНАЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111452C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1989 |

|

RU2019824C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1993 |

|

RU2047089C1 |

Изобретение относится к области измерительной техники и может быть использовано для измерения напряженного состояния металла технологического канала. Оперативность контроля металла без его разрушения достигается за счет того, что устройство содержит блок ультразвуковых преобразователей, размещенный в тракте технологического канала, заполненного водой. Блок ультразвуковых преобразователей включает десять пьезоэлектрических преобразователей, из которых десятый - прямой и девять наклонных, причем прямой преобразователь является излучателем-приемником, служащим для возбуждения и приема продольных волн и определения толщины стенки технологического канала. Шестой наклонный преобразователь является излучателем, служащим для возбуждения продольной волны в металле стенки технологического канала, а первый и второй наклонные преобразователи являются приемниками, служащими для приема поперечной волны, прошедшей от шестого преобразователя и трансформированной в металле технологического канала. Преобразователи со второго по девятый позволяют проводить контроль несплошности металла технологического канала, а угол наклона наклонных преобразователей составляет 21o37'. 2 ил.

Ультразвуковое устройство для использования при определении напряженного состояния металла стенок технологических каналов ядерных реакторов типа РБМК, содержащее блок ультразвуковых преобразователей, размещенный в тракте технологического канала, заполненного водой, блок ультразвуковых преобразователей включает десять пьезоэлектрических преобразователей, из которых десятый - прямой и девять наклонных, причем прямой преобразователь является излучателем-приемником, служащим для возбуждения и приема продольных волн и определения толщины стенки технологического канала, шестой наклонный преобразователь является излучателем, служащим для возбуждения продольной волны в металле стенки технологического канала, а первый и второй наклонные преобразователи являются приемниками, служащими для приема поперечной волны, прошедшей от шестого преобразователя и трансформированной в металле технологического канала, при этом преобразователи со второго по девятый позволяют проводить контроль несплошности металла технологического канала, а угол наклона наклонных преобразователей составляет 21o37'.

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БОЛТОВЫХ И ШПИЛЕЧНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2099698C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1993 |

|

RU2085936C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Устройство для определения физико-механических свойств материалов | 1987 |

|

SU1580246A1 |

| Способ ультразвукового контроля изделий | 1987 |

|

SU1490629A1 |

| Акустический способ определения напряжений в твердых средах | 1985 |

|

SU1260841A1 |

| SU 913237, 15.03.1982 | |||

| Иммерсионный способ контроля физических свойств материалов | 1980 |

|

SU918841A1 |

| Акустический способ определения упругих характеристик материала | 1985 |

|

SU1348725A1 |

| Акустический метод контроля напряженного состояния материала | 1990 |

|

SU1810810A1 |

| Способ ультразвукового контроля сплошности изделий | 1990 |

|

SU1801208A3 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1265594A1 |

Авторы

Даты

2002-08-27—Публикация

1999-10-20—Подача