Изобретение относится к методам переработки и утилизации отходов резинотехнических изделий, например, изношенных автомобильных покрышек и транспортерных лент, отходов производства резиновых шлангов, приводных ремней и т.п.

Значительную долю продуктов человеческой деятельности, загрязняющих окружающую среду, составляют отработавшие свой ресурс резинотехнические изделия, являющиеся источником длительного и устойчивого загрязнения окружающей среды вследствие высокой стойкости к действию природных факторов.

Известно, что особенно острой является проблема утилизации изношенных автопокрышек, накопление которых стало глобальной экологической проблемой. Лишь небольшая часть изношенных покрышек подвергается вторичной переработке, в результате чего огромное их количество накапливается на свалках, например, только на территории США по данным US Enviromental Protection Agency захоронено около 3 миллиардов шин [1]. Особенно острой является проблема утилизации автопокрышек с металлокордом и крупногабаритных покрышек, которые практически не перерабатываются на имеющемся технологическом оборудовании.

Резинотехнические изделия являются источником длительного и устойчивого загрязнения окружающей среды вследствие высокой стойкости к действию природных факторов. Возникающие на свалках шин пожары чрезвычайно сложно ликвидировать, они приводят к сильному загрязнению окружающей среды, а при возгорании крупных подземных захоронений могут принимать характер регионального экологического бедствия. Серьезным обстоятельством является и то, что шинные свалки представляют собой рассадники многих разносчиков болезней, которые вызывают эпидемии в прилегающих районах.

Проблема утилизации отходов резинотехнических изделий имеет две стороны: задачу экологически чистого уничтожения этих изделий и задачу максимально эффективного использования ценного сырья, из которого эти изделия изготовлены. Утилизация вторичного сырья является важным ресурсосберегающим направлением в условиях нарастающего дефицита природных ресурсов, а значительным источником такого сырья являются отходы изделий из резины, в том числе изношенные автопокрышки, составляющие около 90% от всего объема образования этого вида вторичного сырья.

Экономическая целесообразность переработки этого вида сырья обусловлена тем, что оно за срок службы не утрачивает своих свойств и может быть использовано для производства новых материалов строительного и технического назначения. Таким образом, утилизация отходов резинотехнических изделий не только уменьшает загрязнение окружающей среды, но и позволяет вернуть в производство ценные материалы. В частности, резиновая крошка, которая может быть получена в результате переработки отходов резинотехнических изделий, эффективно используется в шинной промышленности, при производстве других резиновых изделий, с успехом заменяя дорогое первичное сырье, в дорожном строительстве, при производстве различных конструктивных, теплоизоляционных и антикоррозионных материалов.

Таким образом, разработка методов переработки и утилизации отходов резинотехнических изделий является чрезвычайно актуальной.

Простейшим методом утилизации отходов резинотехнических изделий является сжигание, широко используемое в настоящее время применительно к изношенным автопокрышкам. Отметим, что покрышки обычно перед сжиганием механически измельчают, а для более полного и эффективного сгорания применяется смешение размолотых шин с горючими отходами [2]. Невосполнимость природных ресурсов заставляет искать пути более эффективного использования ценного сырья, чем его сжигание.

Одним из широко используемых промышленных методов переработки резиновых отходов является регенерация резины, представляющая собой процесс изготовления пластичного продукта девулканизации измельченных и освобожденных от армирующих элементов кусков резинотехнических изделий. Для ее применения, таким образом, необходимо первоначальное разрушение изделий и сепарация резины от нерезиновых включений. Отметим, что процесс регенерации сопровождается значительным количеством вредных выбросов.

Одним из методов переработки является пиролиз, позволяющий получать из шинной резины сажу, а также ряд жидких и газообразных органических веществ, которые могут быть использованы в химической промышленности и энергетике. Пиролиз проводят, как правило, после предварительного разрушения и измельчения изделий [3]. Недостатком пиролиза является в первую очередь то обстоятельство, что его применение не позволяет решить проблему переработки значительной доли всего объема отработанных изделий, в частности, автопокрышек, поскольку объем потребления продуктов пиролиза ограничен на существенно меньшем уровне. Необходимо отметить, конечно, и большую энергоемкость процесса, связанную с необходимостью нагрева перерабатываемых изделий до высоких температур и составляющую более 1 кВт•ч/кг.

Экономически эффективным направлением утилизации является извлечение из отходов резинотехнических изделий их резиновых фрагментов и дисперсных материалов (резиновой крошки), а также металлических и текстильных армирующих элементов. Осуществление такой переработки и качественного разделения материалов является сложной технической задачей, экономически удовлетворительного решения которой до сих пор не было найдено. По этой причине уровень такой переработки резинотехнических изделий - отходов производства или изношенных в процессе эксплуатации - крайне недостаточен.

Переработка резинотехнических изделий и получение из них резиновой крошки известными методами включает в себя, как правило, следующие основные операции: резку изделий на куски, измельчение, отделение армирующих металлических и текстильных элементов от резины, дальнейшее измельчение резиновой крошки и ее сепарацию от мелких остатков армирующих элементов. Для осуществления такой последовательности действий применяют резательное оборудование, валковые машины, роторно-ножевые дробилки, мельницы. Для отделения металлокорда от резины применяют, как правило, магнитные сепараторы, а для отделения измельченного текстильного материала - воздушные сепараторы.

В [4] описан метод получения резиновой крошки путем перетирания с использованием вальцов с сильно структурированной поверхностью. В комплексном методе переработки автопокрышек [5] они вначале рубятся ножами на куски размером 150 - 300 мм, которые затем в несколько стадий перетираются на валках с последовательным отделением металлокорда и другой арматуры.

В подобных методах переработки происходит механическое разрушение резины. Их недостатком является то, что значительные многократные деформации истираемого эластичного материала, увеличение его температуры и повышение сопротивления сдвигу приводит к возрастанию энергопотребления и интенсивному износу оборудования, а также к низкому выходу товарной продукции. С уменьшением размеров получаемой резиновой крошки энергозатраты на ее производство возрастают примерно пропорционально суммарной площади ее поверхности. Известно, например, что при перетирании резины на валках до размеров крошки около 0.5 мм энергозатраты составляют более 1 кВт•ч/кг.

Серьезным недостатком таких методов кроме их значительной энергоемкости является также и то, что они не позволяют эффективно перерабатывать резинотехнические изделия, армированные металлом. Применение такого оборудования при переработке, например, шин с металлокордом приводит к существенному возрастанию энергоемкости, интенсивному износу оборудования и к большим затратам на замену быстроизнашивающегося режущего инструмента.

Для использования резиновой крошки в ответственных резинотехнических изделиях, например, в протекторной части автопокрышек, необходимо выполнение определенных технических требований к ее качеству, включающих в себя, в частности, ограничение на содержание в материале кордного волокна и металла. Для этого необходимо обеспечить разделение резины и металлических и текстильных фрагментов армирующего каркаса. Хорошая адгезия материала к фрагментам этих элементов, образующихся в процессе разрушения изделий, затрудняет сепарацию материалов, приводит к необходимости использования многоступенчатых схем переработки, увеличивает затраты на его проведение и усложняет перерабатывающее оборудование.

Использование криогенной техники для перевода резины в охрупченное состояние путем охлаждения до температуры стеклования позволяет снизить затраты энергии на размол и отделить армирующие элементы от изделия до механической переработки резины. Такой подход реализован, например, в способах [6 и 7].

Способ [7] включает в себя охлаждение изделий или их кусков до температур охрупчивания резиновой компоненты, последующее разрушение резины путем механического сгибания, давления или дробления и удаление по крайней мере части армирующих элементов из перерабатываемой массы. Таким образом, ключевым элементом способа является использование возможности отделения армирующих элементов путем предварительного изменения физико-механических свойств материала, позволяющего разрушить изделие без применения режущего инструмента. Изменение физико-механических свойств резиновой компоненты изделия осуществляют путем его глубокого охлаждения до температур охрупчивания резины в инертной криогенной среде, например, в жидком азоте.

Основным недостатком криогенных методов переработки являются большие энергозатраты, связанные с необходимостью получения достаточного количества жидкого газа, а также достижения и поддержания низких температур в рабочей камере, в том числе и во время механического дробления изделия на фрагменты. Известно, что суммарные затраты на проведение такой переработки также превышают 1 кВт•ч/кг.

Кроме того проведение всего процесса измельчения резины при низкой температуре требует использования уникальной техники, способной работать в таких условиях, теплоизоляции всего комплекса, изоляции охлажденной крошки от атмосферного воздуха и решения ряда сложных технических проблем.

Отметим, что при переработке подобным методом резиновых изделий больших размеров малая теплопроводность резины приводит к большим временам ее охлаждения во всем объеме, переохлаждению наружных слоев материала изделия и еще большему возрастанию суммарных энергозатрат при одновременном уменьшении производительности оборудования. Поэтому и при использовании данного метода также целесообразным является предварительное разрушение изделий.

Целями изобретения являются снижение энергозатрат на переработку резиносодержащих изделий, облегчение сепарации нерезиновых материалов и улучшение качества переработки и качества получаемого вторичного сырья, уменьшение износа оборудования и эксплуатационных расходов.

Для достижения этой цели резинотехнические изделия подвергают одновременному воздействию механических нагрузок и воздействию озоносодержащего газа, что приводит к растрескиванию резины, нарушению целостности изделий и делает возможным отделение от них армирующих элементов без механического разрезания или дробления. При деформировании образующихся фрагментов резины в озоносодержащей среде они могут быть измельчены до требуемых размеров (0.01 - 5) мм.

В способе используют способность озона разрушать резину, причем напряженное состояние материала существенно увеличивает скорость растрескивания. На создание и поддержание деформированного состояния изделий затрачивается небольшое количество энергии, а для растрескивания резины достаточно малого количества озона, что обеспечивает малые энергозатраты на переработку изделий предложенным способом, которые составляют менее 0.1 кВт•ч/кг и могут быть снижены до 0.02 кВт•ч/кг.

Нагрузки, прикладываемые к перерабатываемым изделиям, значительно меньше необходимых для разрушения резины в отсутствие озона, при переработке не осуществляется резание, разрыв или быстрое истирание резины. Благодаря этому оборудование для проведения переработки данным способом изнашивается значительно меньше, чем традиционное оборудование для механической переработки.

Армирующие элементы полностью отделяются от резины, не загрязняя ее своими фрагментами. Это позволяет получать чистую резиновую крошку и свободный от резины металл без сложных многоступенчатых схем отделения резины от мелких фрагментов армирующих элементов и оборудования для удаления остатков резины с металлической проволоки корда и нейлоновых нитей. Это повышает выход готового продукта и уменьшает количество отходов производства.

Использование озонного метода переработки резиносодержащих изделий позволяет создать экологически чистую технологию.

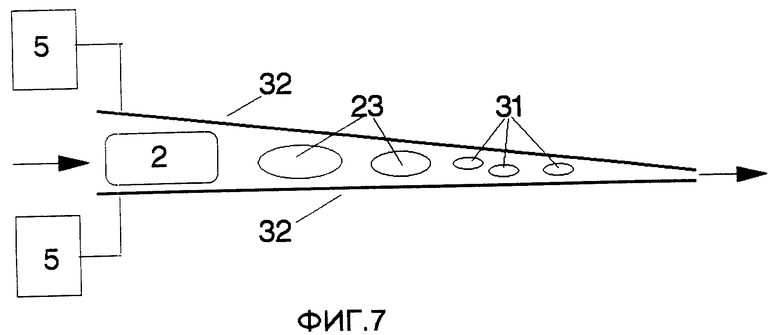

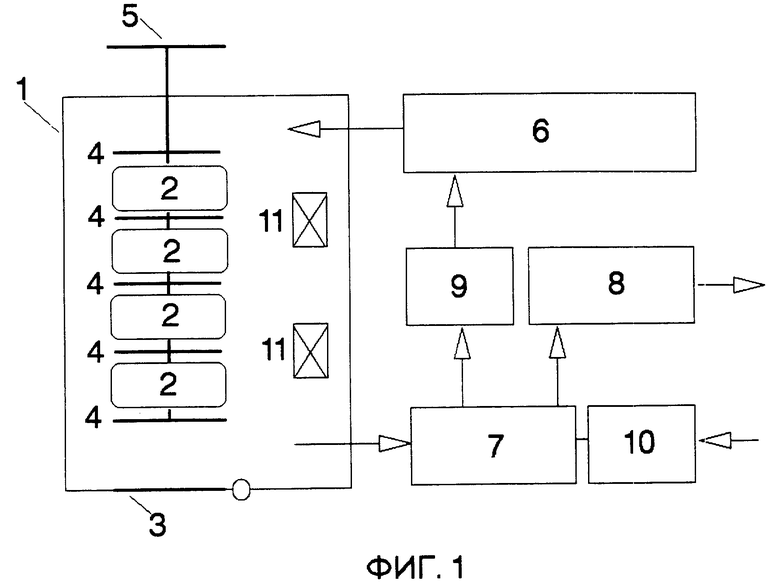

На фиг. 1 - 7 приведены различные варианты реализации предложенного способа переработки резиносодержащих изделий. Некоторые элементы изображенных устройств, общие для различных вариантов реализации данного способа переработки, изображены лишь на одной или двух приведенных схемах и отсутствуют на остальных; необходимые пояснения будут сделаны при детальном описании этих вариантов, приведенном ниже.

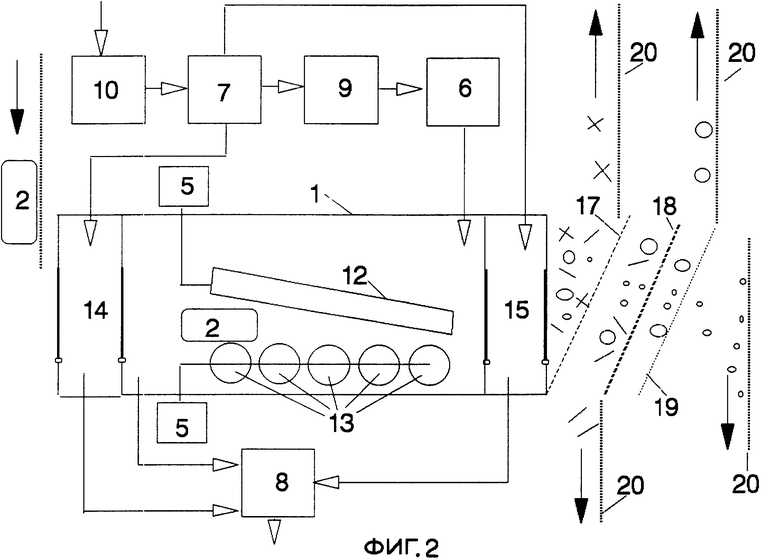

На фиг. 1 приведена схема устройства периодического действия. Устройство включает в себя камеру 1, в которой происходит переработка изделий 2, снабженную люком 3 для загрузки изделий и выгрузки продуктов переработки и оснащенную средствами 4 создания в обрабатываемом изделии деформирующих нагрузок, приводимыми в действие соединенным с ними силовым устройством 5. Газовая система устройства включает в себя генератор озоносодержащего газа 6 (озонатор), газораспределительное устройство 7, разложитель озона 8, устройство газоподготовки 9 и компрессор 10. Светлыми стрелками показано направление потоков газа в такой системе замкнутого цикла с частичным обновлением рабочего газа. В камере 1 расположены средства циркуляции газа 11 (например, вентиляторы).

На фиг. 2 приведена схема устройства непрерывного действия, реализующего "последовательный" конвейерный вариант данного способа переработки. Общие с фиг. 1 элементы обозначены теми же цифрами, что и на фиг. 1. Камера переработки 1, содержащая средства деформации 12 и средства транспортировки 13 изделий 2, соединена со входным шлюзом 14 для загрузки изделий 2 и выходным шлюзом 15 для выгрузки продуктов переработки. Продукты переработки 16, включающие в себя куски резины различных размеров, которые условно обозначены на схеме в виде кружков, и различные армирующие элементы, обозначенные в виде отрезков и крестов, через выходной шлюз 15 поступают в систему сепарации, включающую в себя средства 17 выделения ткани, стеклопластика и других крупных фрагментов арматуры, сепаратор 18 металлических элементов и классификатор 19 различных фракций резиновой крошки. Светлыми стрелками показано направление потоков газа в газовой системе открытого цикла, составленной из тех же элементов, что и на фиг. 1, а темными стрелками движение материалов с помощью транспортеров 20.

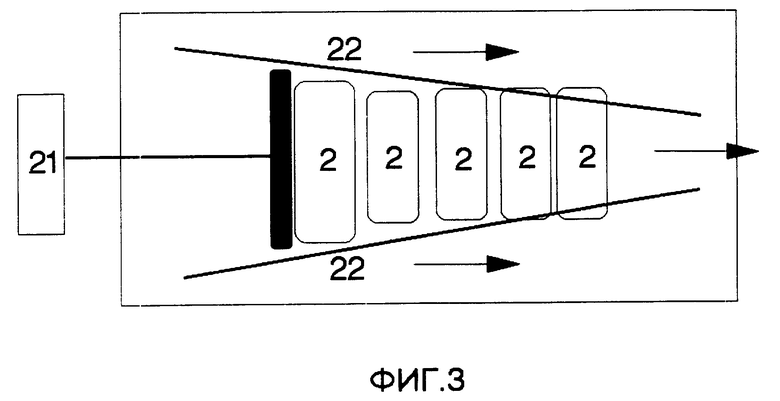

На фиг. 3 приведена схема устройства, в котором перерабатываемые изделия 2 продавливаются с помощью пресса 21 между сужающимися конусообразными или щелевидными направляющими элементами 22. Газовая система на фиг. 3 - 7 не показана так же, как и система загрузки и выгрузки изделий и сепарации продуктов переработки.

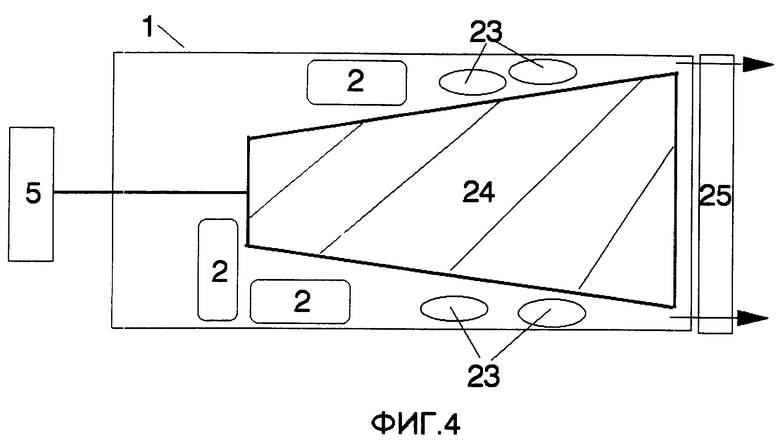

На фиг. 4 приведена схема переработки изделий 2 данным способом с помощью устройства типа конусной мельницы, в котором изделия 2 и их фрагменты 23, образующиеся в результате разрушения изделий, деформируются в зазоре, образованном стенками камеры 1 и приводимым в движение с помощью двигателя 5 рабочим конусообразным органом 24. Камера переработки сопряжена с устройством 25 отделения металлической арматуры из перерабатываемой массы изделий.

На фиг. 5 приведена схема другого близкого к фиг. 4 варианта реализации данного способа переработки, в котором деформация изделий 2 и их фрагментов 23 осуществляется во всем объеме камеры 1 между элементами 26 вращающегося ротора 27 и закрепленными на камере 1 элементами 28.

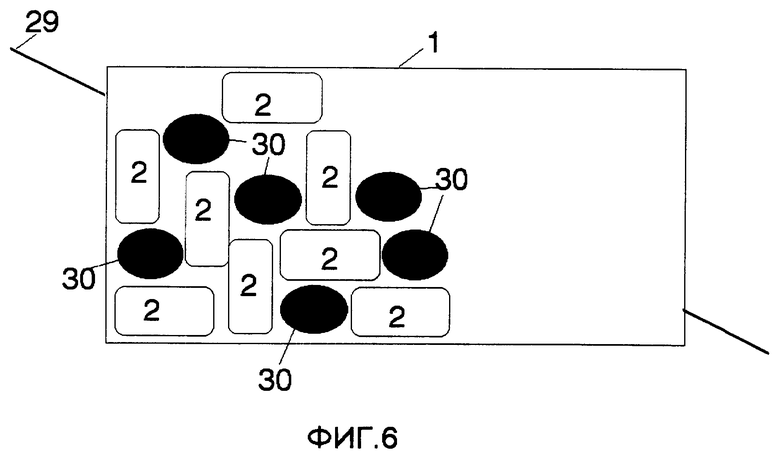

На фиг. 6 приведена схема переработки изделий 2 данным способом с помощью устройства типа шаровой мельницы, в котором камера 1 вращается относительно оси 29 и содержит наряду с перерабатываемыми изделиями 2 грузы 30.

На фиг. 7 приведена схема переработки изделий 2 данным способом с помощью устройства типа жерновов. Изделия 2 и их фрагменты 23 и отделенная от армирующих элементов резиновая крошка 31 перетираются между двумя элементами 32, образующими сужающийся щелевидный зазор.

Коррозионный процесс растрескивания резины в присутствии озона, лежащий в основе данного метода переработки резиносодержащих изделий, представляет собой физический процесс разрастания трещин в условиях химического взаимодействия молекул полимера с озоном, приводящего к их разрыву. Известно, что для инициирования механического растрескивания резины требуется затратить не менее определенной энергии на единицу образующейся поверхности раздира. Эта величина удельной энергии составляет около 40 Дж/м2 для натурального каучука и 60 Дж/м2 для бутадиен-стирольных каучуков. Для разрастания трещины под действием озона требуется также значительно (более, чем в 100 раз) меньшее количество энергии (около 0.1 Дж/м2) [8]. Таким образом, механические затраты энергии на поддержание материала в напряженном состоянии при озонном разрушении резины будут малы по сравнению с энергозатратами на механическое разрушение изделий без озона. Полные энергозатраты будут при этом определяться энергозатратами на производство необходимого для разрушения резины количества озона.

Озонное растрескивание резины происходит при превышении пороговой деформации материала. Для не защищенных антиозонантами резин эта пороговая деформация находится в пределах 1 - 5%; точное ее значение зависит от жесткости вулканизата и степени обработки его поверхности [9]. Такие значения деформаций (> 1%) достигаются при величинах напряжений в резине, больших 0.5 кГ/см2.

Добавление эффективных химических антиозонантов способно существенно повышать величину пороговой деформации вплоть для значений свыше 100% для N, N'-диакил-n-фенилендиаминов [9] . Однако после контакта с озоном (особенно при достаточно больших концентрациях последнего N > 0.01%) резина с добавками антиозонантов в значительной мере теряет свою озоностойкость.

Концентрация озона N оказывает сильное влияние на способность стабилизирующих добавок повышать значение пороговой деформации и затруднять разрушение резины озоном. При превышении некоторого критического уровня N влияние антиозонантов оказывается полностью подавлено. Как правило, это критическое значение N составляет около 0.01%. При исключительно высоких значениях дозировки наиболее эффективных антиозонантов N,N'-диоктил-n-фенилендиаминов в количестве 15 частей на 100 частей каучука резина озоностойка вплоть до концентрации озона, равной 0.1% [10]. При достижении достаточно больших концентраций озона и деформаций резины можно производить эффективную переработку даже резин, защищенных антиозонантами.

При озонном растрескивании резины число растущих трещин и скорость их разрастания зависят от напряжения в материале, причем с ростом напряжения увеличивается и скорость роста и число трещин. Таким образом, меняя величину и характер напряжений в материале при его озонной переработке можно регулировать как скорость протекания процесса, так и размер образующейся крошки, определяющийся характерным расстоянием между трещинами.

Образование трещин в резине под воздействием озона происходит в местах концентрации напряжений резины. При образовании трещин неравномерное распределение напряжений и их концентрация в вершинах макротрещин приводит к тому, что дальнейшее разрушение происходит именно в этих вершинах и в конечном счете к катастрофическому разрушению материала. При этом, во-первых, разрушение сопровождается изменением структуры материала только в отдельных местах на поверхности при сохранении практически неизменными свойств материала в объеме и, во-вторых, удельный расход озона на разрушение резины чрезвычайно мал.

При достаточно высокой скорости процесса растрескивания она может лимитироваться диффузионным поступлением озона на поверхность резины из объема газа. В этом случае целесообразно обеспечить циркуляцию газа вблизи поверхности, что позволит интенсифицировать конвективный массообмен и обеспечить проведение реакции растрескивания в быстром кинетическом режиме. В условиях циклического приложения напряжения к изделию диффузионные механизмы также будут играть меньшую роль.

Для разрушения материала резины необходимо создать наряду с напряжениями и озоносодержащей атмосферой и условия для концентрации напряжений в материале. Этому способствует достаточная подвижность разорванных макромолекул. Если их перемещение затруднено, например, за счет понижения температуры, растрескивание либо ослабляется, либо вообще не происходит. Для обеспечения достаточно высокой скорости растрескивания необходимо, чтобы температура резины была существенно выше температуры ее стеклования. Таким образом, процесс переработки может достаточно эффективно идти уже при комнатной температуре, а повышение температуры может ускорять его проведение. Для определения оптимального температурного режима при озонном разрушении резин следует кроме температурной зависимости скорости растрескивания материала учитывать и сильное ускорение термического разложения озона с ростом температуры выше 100oC.

Скорость растрескивания резины под действием озона уменьшается в присутствии в атмосфере влаги за счет того, что поверхностный слой резины набухает, уменьшаются растягивающие напряжения, и их распределение становится более равномерным. Поэтому для ускорения процесса переработки целесообразно проводить его в сухом воздухе и с высушенными резиносодержащими изделиями.

Растрескивание резины происходит и при циклическом нагружении материала и может усиливаться при совмещении статических и вибрационных нагрузок.

Испытания способа переработки проводились при варьировании содержания озона от 0.01 до 20%, температуры от 10 до 110oC, степени растяжения резины от 1 до 200%, скорости газового потока относительно поверхности обрабатываемого материала от 0 до 10 м/с на различных образцах резиновых изделий, в том числе чисто резиновых изделий, армированных текстильным и металлическим кордом автопокрышек, резиновых шлангов высокого давления с многослойной металлической арматурой и др. Испытания проводились как в обогащенном озоном воздухе, так и в различных кислородосодержащих смесях, включая чистый кислород, содержавший до 20% озона. Испытания проводились как при статических, так и при динамических нагрузках резины, включая режим возбуждения в ее объеме звуковых колебаний.

В результате испытаний была установлена возможность проведения эффективного процесса переработки резиносодержащих изделий при механическом воздействии на них в озоносодержащей атмосфере и определены оптимальные режимы проведения такой переработки при различных характеристиках изделий.

Деформация материала резинотехнического изделия в атмосфере, содержащей озон, приводит к разрушению материала изделия, а при наличии в изделии армирующих элементов и к освобождению этих элементов из изделия. Скорость разрушения изделия возрастает с повышением содержания озона и степени деформации изделия. В проведенных испытаниях промежуток времени, необходимый для достижения разрушения, например, покрышки легкового автомобиля, сокращался от нескольких часов до десятков минут с повышением содержания озона от 0.2 до 2% и/или увеличением степени деформации от 3 до 30%.

Согласно проведенным измерениям расхода озона в камере переработки и скорости образования резиновой крошки количество озона, достаточное для разрушения напряженной резины, может составлять всего около 1 г/кг резины и в большинстве случаев не превышает 4 г/кг резины в зависимости от режима переработки (концентрация озона, уровень деформации, скорость процесса). Энергозатраты на производство озона составляют 16 Вт•ч на 1 г озона при работе озонаторов на осушенном воздухе и 8 Вт•ч/г при работе на кислороде [11] . Таким образом, переработку изделий данным способом можно осуществлять при энергозатратах, не превышающих 0.07 кВт•ч/кг, а в определенных условиях они могут быть снижены вплоть до 0.02 кВт•ч/кг. При использовании кислорода в качестве рабочего газа эти энергозатраты могут быть снижены еще вдвое.

Затраты энергии на создание механических усилий, поддерживающих изделие в деформированном состоянии, при испытаниях способа не превышали 30% от энергозатрат на производство озона, а в некоторых случаях составляли менее 10% от этих энергозатрат.

Наличие армирующих резину элементов не затрудняет растрескивание резины в озоносодержащей атмосфере, а их материал (металл, стекловолокно, ткань) не оказывает существенного влияния на процесс переработки. Армирующие элементы при данном способе переработки полностью отделяются от резины, не загрязняя ее своими фрагментами. Это является важным достоинством данного способа переработки, так как позволяет получать крошку высокого качества без сложных многоступенчатых схем отделения резины от мелких фрагментов армирующих элементов и оборудования для удаления остатков резины с металлической проволоки корда и нитей.

Время проведения процесса сокращается с увеличением содержания озона, однако при определении оптимального режима проведения процесса необходимо учитывать, что при повышении N обычно растут энергозатраты на производство озона [11] . Уменьшение содержания озона ниже 0.01% нецелесообразно из-за чрезмерного увеличения времени обработки особенно при обработке резинотехнических изделий, материал которых стабилизирован добавками антиозонантов. Исходя из этих соображений можно заключить, что наиболее приемлемый диапазон содержаний озона для проведения процесса переработки - от 0.1 до 10%, а при использовании воздуха в качестве рабочего газа в генераторе озона от 0.2 до 2%.

Установлено, что для проведения переработки необходимо одновременно с содержанием изделия в озоносодержащей атмосфере поддерживать его в напряженном состоянии таким образом, чтобы величины относительных деформаций были больше порога озонного растрескивания, составляющего около 1 - 5%. Как правило, для этого достаточно поддержания напряжений в материале на уровне 0.5 кГ/см2.

Для обеспечения разрушения всего изделия необходимо изменять направление прилагаемых к нему усилий этаким образом, чтобы все части изделия в течение переработки подвергались деформации и, следовательно, разрушению. Для получения в результате переработки мелкой резиновой крошки, которая может быть эффективно использована как вторичное сырье, необходимо прилагать усилия и к отделяющимся от изделия крупным резиновым фрагментам вплоть до достижения необходимой степени измельчения резины. Изменение величины напряжений также позволяет регулировать и скорость переработки и размер резиновой крошки.

Установлено, что повышение температуры от 10 до 110oC может позволить повысить скорость переработки для некоторых видов изделий в десятки раз. Этот эффект зависит от вида резины, и температурный режим переработки должен устанавливаться для каждого вида изделий.

Для ускорения процесса переработки целесообразно обеспечивать циркуляцию газа вблизи обрабатываемого изделия; при достижении достаточной степени газообмена дальнейшая интенсификация этого процесса практически не ускоряет больше процесс разрушения изделия.

Таким образом, испытания способа показали, что при его использовании можно производить эффективную и экономичную переработку резинотехнических изделий, в том числе армированных металлом. Энергозатраты на переработку значительно, в 10 - 50 раз меньше затрат на переработку другими способами, сепарация армирующих элементов от резины легко осуществляется без их разрезания или дробления, отсутствие режущих или перетирающих элементов обуславливает уменьшение износа перерабатывающего оборудования. Таким образом, при обработке изделий в напряженном состоянии в озоносодержащей среде достигается цель изобретения.

Данный способ переработки резинотехнических изделий может быть реализован в различных вариантах, зависящих от объекта, задач переработки и условий проведения процесса. Приведем эти варианты реализации способа на примере устройств, схемы которых приведены на фиг. 1 - 7. Отличительными признаками этих устройств является то, что средства для создания деформированного состояния изделий находятся внутри камеры переработки, которая соединена с источником озоносодержащего газа, позволяющим подавать этот газ в камеру во время деформации изделий.

На фиг. 1 приведена схема устройства для проведения процесса переработки в периодическом режиме. Изделия 2 загружаются в камеру 1 через люк 3. Поскольку озон является токсичным газом, то камера 1 должна быть герметична для исключения возможности утечек озоносодержащего газа. Герметичность люка 3 обеспечивается применением известных технических способов. Внутренняя поверхность камеры 1 должна быть изготовлена из озоностойких материалов, не корродирующих под действием озона, таких, как, например, нержавеющая сталь, алюминий, фторопласт, полиэтилен и др.

Изделия 2 подвергаются деформации с помощью расположенных в камере механических элементов 4. В качестве них могут быть использованы, например, профилированные диски, позволяющие при вращении соединенной с ними резьбовым соединением оси обеспечивать различные виды деформаций изделий, например, сгиб, растяжение сжатие, скручивание или их сочетания. Усилия на элементы 4 передаются через уплотненный ввод от силового механизма 5, в качестве которого может использоваться, например, электродвигатель с редуктором, гидроцилиндры или пневмоцилиндры.

Прикладываемые к изделию механические нагрузки могут быть как статическими, так и динамическими. В первом случае простейшим вариантом реализации способа является осуществление деформации изделий под весом помещенного на них груза. Динамические нагрузки могут быть медленноменяющимися с периодом в десятки и сотни секунд или передаваться на перерабатываемое изделие путем вибраций элементов 4 с частотами от 1 Гц до нескольких кГц. При высоких частотах вибраций целесообразно использовать эффект резонансного усиления колебаний резины при близости частоты вибраций и собственной частоты колебаний материала.

Кислородосодержащий газ, нагнетаемый компрессором 10, подается через устройство газоподготовки 9, осуществляющее осушку газа и очистку от пыли и масла, в генератор озона 6. Озоносодержащий газ из озонатора 6 направляется в камеру 1.

Выходящий из камеры переработки 1 газ, содержащий остаточную концентрацию озона и кислорода, может быть по крайней мере частично повторно использован для генерации озона и переработки изделий. Для этого используется газораспределительное устройство 7, состоящее из управляемых клапанов. Для исключения выбросов остаточного озона в атмосферу выпуск газа осуществляется через аппарат для разложения озона 8, в котором озон конвертируется в кислород при нагреве и/или в присутствии катализатора [11]. Газораспределительное устройство 7 позволяет регулировать соотношение расходов газа сквозь разложитель озона 8 и озонатор 6, обеспечивая заданный уровень обновления газовой смеси в контуре. Таким образом, устройство переработки резинотехнических изделий может работать в режиме замкнутого газового цикла с частичным обновлением. Это относится и ко всем остальным вариантам устройств переработки по данному способу.

Для обеспечения циркуляции газа в камере 1 расположены средства 30 прокачки газа 11, например, вентиляторы. При осуществлении вытяжки газа из камеры 1 с помощью вентилятора 11 можно обеспечить поддержание в камере слабого разрежения газа для исключения утечек озоносодержащего газа из камеры.

На фиг. 2 приведена схема устройства для проведения процесса переработки в непрерывном режиме, на которой общие с уже описанным устройством элементы обозначены теми же цифрами. Камера 1 переработки изделий соединена со входным шлюзом 14 для загрузки изделий и выходным шлюзом 15 для выгрузки продуктов переработки. Герметичность шлюзов обеспечивается применением известных технических способов. Резинотехнические изделия 2, которые могут содержать внутренние армирующие элементы, подаются во входной шлюз 14 с помощью транспортера 20 и оттуда поступают в камеру 1. Продукты переработки 16, включающие в себя резиновую крошку различных размеров, условно обозначенную на схеме в виде кружков различного диаметра, металлические элементы корда, обозначенные в виде коротких отрезков, и другие элементы арматуры (кресты), удаляются из камеры 1 через выходной шлюз 15 и поступают в систему сепарации и классификации продуктов, включающую в себя средства 17 отделения резины от ткани, в качестве которых может, например, использоваться крупноячеистая сетка, магнитный сепаратор 18 для отделения элементов металлокорда и классификатор фракций резиновой крошки 19, в качестве которого могут использоваться вибрационные сита различных калибров. Транспортеры 20 удаляют резиновую крошку для использования или дальнейшей переработки и армирующие элементы, которые могут в дальнейшем пакетироваться и использоваться как вторичное сырье.

Газовая система устройства состоит из тех же элементов, что и изображенная на фиг. 1. В данном случае показана работа газовой системы в открытом режиме с однократным использованием озоносодержащего газа. Часть не содержащего озон газа из газораспределительного устройства 7 используется для продувки шлюзов 14 и 15. Озоносодержащий газ может подаваться в камеру переработки 1 через газораспределительное устройство (на схеме не показано), позволяющее обеспечить поступление газа непосредственно к поверхности обрабатываемого изделия 2. В качестве такого устройства могут быть использованы, например, перфорированные трубки из нержавеющей стали или озоностойких полимерных материалов. Целесообразно обеспечивать поступление газа из озонатора непосредственно в зону расположения механических средств деформации ( 12 и 13) перерабатываемых изделий 2. Для контроля за ходом переработки и установления необходимого режима можно использовать измерители содержания озона (на схеме не показаны) в различных точках технологического процесса, прежде всего на выходе озонатора и выходе газа из камеры 1.

На данной схеме показан вариант реализации данного способа переработки в виде конвейера, в котором средства механической деформации 13, которые могут, например, быть выполнены в виде вращающихся валков, осуществляют одновременно с деформацией изделий 2 их перемещение в направлении сужения рабочего зазора между деформирующими элементами 13 и 12. В качестве средств деформации 12 могут быть использованы такие же валки или, например, закрепленные на упругой подвеске массивные элементы, которые имеют профилированную поверхность, например, оснащены зубьями, для создания локальных деформаций перерабатываемых материалов. В этом, как и в последующих вариантах реализации данного способа переработки, в качестве силовых механизмов 5, приводящих в движение элементы (12 и 13), могут использоваться, например, электродвигатели, гидроцилиндры или пневмоцилиндры, а при создании автономных установок переработки резиновых отходов и двигатели внутреннего сгорания. Для ускорения процесса переработки силовые механизмы могут обеспечивать создание вибраций, например, элемента 12.

Описанный вариант устройства на основе данного способа переработки безусловно не является единственным. Другие варианты реализации данного способа будут приведены фрагментарно с обсуждением лишь ключевых элементов реализации способа и без описания всей переработки в целом.

На фиг. 3 приведен вариант реализации способа переработки, при котором перерабатываемые изделия 2 продавливаются с помощью пресса 21 между сужающимися конусообразными или щелевидными направляющими элементами 22. Эти элементы 22 могут быть выполнены в виде конуса или плоскостей, а также сетки или ребер, расположенных по образующим таких или подобных фигур. Перемещение изделий 2 к узкому концу конуса приводит к их деформации как в осевом, так и в радиальном направлении, величина и распределение которой вдоль конуса зависят от приложенной прессом 21 нагрузки и угла схождения конуса. При достаточно большом объеме загрузки изделий и вертикальном расположении камеры возможно достижение деформаций под действием собственного веса изделий, расположенных в верхней части камеры, и проведение непрерывного процесса переработки при постоянной загрузке изделий сверху без дополнительных силовых элементов.

Элементы 22 могут быть изогнуты или наклонены по отношению к оси конуса таким образом, чтобы обеспечить наличие тангенциальных нагрузок на изделия 2 и их скручивание. Отделяющиеся фрагменты перерабатываемых изделий 2 могут удаляться из области, занятой изделиями, сквозь сетку или между ребер, образующих элементы 22. В данном варианте реализации способа переработки продавливание изделий может быть заменено их протягиванием между элементами 21, при котором изделия тянутся, например, зацепами, проходящими в щели элементов 22, и соединенными цепной или гусеничной передачей. В том случае, когда один из элементов 22 полностью или частично заменяется такой, например, гусеничной передачей с зацепами, реализация способа переработки становится близкой по существу к реализации, описанной выше и изображенной на фиг. 2.

На фиг. 4 и 5 приведены варианты реализации данного способа переработки, в которых деформирующий изделия 2 и их фрагменты 23 элемент (24 фиг. 4 и 27 фиг. 5) выполнен в виде ротора. В варианте, изображенном на фиг. 4, это конус или пирамида, образующая вдоль своей поверхности сужающийся кольцевой зазор, в котором изделия "подвергаются в первую очередь деформациям сдвига. При устройстве либо на поверхности конуса 24, либо на внутренней поверхности камеры 1, либо на обеих поверхностях образующих типа шнека, расположенных под углом к оси вращения ротора, появляются силы, направленные на перемещение изделий в направлении сужения щелевого зазора и приводящие к появлению деформаций сжатия, сгиба и растяжения. Ротор 24, 27 может быть установлен эксцентрично оси вращения для обеспечения периодического сжатия перерабатываемых изделий и их фрагментов и в радиальном направлении.

В варианте, изображенном на фиг. 5, вдоль оси ротора 27 закреплены элементы 26, которые могут быть выполнены, например, в виде дисков, лопастей или спиц. Перерабатываемые изделия 2 подвергаются деформации сдвига между этими элементами 26 и неподвижными элементами 28, скрепленными с камерой 1. По мере разрушения изделий 2 их фрагменты 23 перемещаются вниз, где зазоры между элементами 26 и 28 уменьшаются так, чтобы между ними могли деформироваться куски изделий уменьшающихся размеров.

При переработке армированных резинотехнических изделий, особенно армированных металлом, для ускорения процесса переработки и облегчения последующей сепарации продуктов переработки целесообразным является воздействие магнитного поля на перерабатываемые изделия с целью создания напряжений в резине за счет притяжения металлических элементов и отделение металлических элементов арматуры от перерабатываемых изделий непосредственно в процессе переработки. Для этого устройство такой сепарации 25, в качестве которого может, например, быть использован вращающийся магнит или электромагнит, должно быть сопряжено с камерой переработки 1 таким образом, чтобы стало возможным вытягивание металлических элементов из разрушающейся массы изделий. Металлические элементы снимаются с магнита 25 соприкасающимся с его поверхностью ножевым элементом (на схемах не показан) или путем периодического отключения питания электромагнита, как это обычно делается в известных схемах магнитной сепарации.

Поскольку в данных вариантах реализации озонного способа переработки необходимо обеспечить относительное движение ротора 24, 27 и камеры 1, то очевидно, что оно может быть реализовано и путем вращения камеры 1 при закрепленном роторе. Силовые устройства 5 должны при этом быть связаны с камерой 1.

На фиг. 6 изображен вариант реализации данного способа переработки, в котором перерабатываемые изделия 2 помещаются в камеру 1, вращающуюся относительно оси 29, которая может быть расположена как по оси камеры 1, так и эксцентрично. Деформации изделий в камере создаются под действием расположенных там грузов 30, которые могут свободно перемещаться внутри камеры при ее вращении под действием силы тяжести, либо быть закреплены на шарнирной подвеске.

На фиг. 7 изображен вариант реализации данного способа переработки, в котором перерабатываемые изделия 2, их фрагменты 23 и резиновая крошка 32 подвергаются деформации сдвига между элементами 31 типа жерновов, которые вращаются или возвратно-поступательно перемещаются друг относительно друга. Это движение осуществляется с помощью силовых устройств 5, которые могут обеспечивать и сжатие перерабатываемых изделий 2, 23, 32 между жерновами 31.

Описанные варианты реализации данного способа переработки не являются альтернативными, но могут дополнять друг друга, элементы этих устройств могут использоваться в различных сочетаниях, например, магнитная сепарация элементов арматуры изделий одновременно с их разрушением так же, как и вибрация деформирующих резину элементов может использоваться во всех описанных устройствах. Любой вариант реализации газовой схемы (фиг. 1 и 2), включая средства циркуляции газа в камере 1, может быть использован в устройствах, основной модуль переработки изделий которых изображен на фиг. 3 - 7. Также в этих случаях может быть применена и дискретная (фиг. 1) и непрерывная (фиг. 2) схема переработки материала и использована система сепарации и классификации продуктов переработки (фиг. 2).

При всех вариантах переработки деформирующие резиновые изделия элементы (4, 12, 13, 21, 22, 26, 28, 30, 31) могут быть снабжены ребрами, зубцами, шипами, насечкой для обеспечения создания больших локальных деформаций и ускорения разрушения.

Для ускорения процесса переработки целесообразно удалять образующуюся мелкую резиновую крошку из зоны обработки изделий. Для этого деформирующие элементы, например, направляющие (22, фиг. 3), конус (24, фиг. 4), жернова (31, фиг. 7) должны иметь отверстия заданного калибра, через которые крошка удаляется из зоны деформаций изделия и выводится из камеры переработки 1. С этой же целью стенки камеры переработки 1 в устройствах, изображенных, например, на фиг. 1, 5 и 6 могут также быть перфорированными. Для обеспечения герметичности зоны переработки она в этих случаях должна быть закрыта дополнительным несиловым кожухом. В ряде случаев, особенно при переработке сложных по форме и составу резинотехнических изделий, таких, как автопокрышки с металлокордом, может быть целесообразно проводить их переработку с использованием данного способа в две или более стадий с предварительным разрушением изделий на первой стадии и окончательным получением продуктов переработки на последующих стадиях. В этих случаях могут использоваться сочетания описанных вариантов реализации способа, например, схема, приведенная на фиг. 3, на первой стадии и жернова (фиг. 7) на второй стадии или схема, приведенная на фиг. 5 на первой стадии и конусная мельница (фиг. 4) - на второй. Оптимальный вариант проведения процесса по данному способу определяется применительно к конкретному виду и количеству перерабатываемых изделий.

Исходя из того, что влага может затруднять и замедлять процесс озонного растрескивания, можно отметить, что обрабатываемые изделия целесообразно перед переработкой подвергать сушке. Отметим, что для этой цели можно использовать отработанный газ до или после разложителя озона, поскольку он прошел осушку в устройстве газоподготовки 9 перед озонатором 6 и может быть подогрет в озонаторе 6 и разложителе озона 8.

Оптимальная температура изделий для ускорения процесса переработки и/или получения необходимого качества переработки должна определяться для конкретного вида перерабатываемого материала и находиться для большинства резиносодержащих материалов в диапазоне от 10 до 110oC. В устройстве, реализующем данный способ, может дополнительно использоваться система подогрева изделий до требуемой температуры или система теплоотвода из зоны переработки в зависимости от того, какая температура изделий устанавливается под действием озоносодержащего газа, нагревающегося в генераторе озона, и при деформации этих изделий.

Данный способ переработки может быть применен в промышленности и не требует создания каких-либо уникальных устройств, которые не могут быть изготовлены при существующем уровне развития техники.

Применение данного способа переработки может позволить успешно решить проблему утилизации изношенных резинотехнических изделий и дает возможность создания эффективного, экономичного оборудования для экологически чистого производства ценного вторичного сырья.

Для обеспечения экологической чистоты озонного метода переработки резинотехнических изделий необходимо выполнение трех требований к создаваемому оборудованию: герметичности камеры переработки изделий, разложения озона в потоке выходящего из системы переработки газа и фильтрации отходящих газов для улавливания примесей газов, загрязняющих окружающую среду.

Как уже указывалось, решение технической задачи обеспечения герметичности оборудования может быть облегчено путем создания разрежения в объеме камеры переработки и шлюзовых камер, при этом имеющиеся дефекты в системе уплотнений будут приводить лишь к незначительному разбавлению рабочей среды атмосферным воздухом. Необходимо отметить, что озон является нестабильным соединением и самопроизвольно переходит в естественных условиях в кислород в воздухе и на поверхности помещений и оборудования. Деструкция остаточного озона перед выбросом газа в атмосферу легко осуществляется с помощью разложителей озона, в которых осуществляется конверсия озона в кислород.

Проблема фильтрации отходящих газов и улавливания загрязняющих окружающую среду компонент должна решаться при любом способе переработки резинотехнических изделий, так как такие примеси могут образоваться при любом разрушении резин. При озонном методе переработки решение этой проблемы облегчено, во-первых, тем, что озон, являясь сильным окислителем, способен дожигать органические примеси в отходящих газах и, во-вторых, уже имеющейся закрытостью системы переработки. Таким образом, данный способ переработки может быть полностью экологически чистым.

Отметим, что поскольку данный способ позволяет с малыми энергозатратами осуществлять разрушение любых резиносодержащих изделий, он может быть использован и в качестве первой стадии утилизации в сочетании с такими методами, как сжигание, регенерация, пиролиз или криогенная переработка, где необходимо предварительное измельчение перерабатываемых изделий.

С другой стороны, поскольку основные затраты энергии и износ оборудования при механической переработке происходят на стадии получения резиновой крошки, а разрезание изделий на куски может осуществляться с малыми затратами, то такое механическое разрезание изделий может в ряде случаев, при сложной форме изделий облегчить применение данного способа переработки. В таких случаях данный способ переработки может применяться в сочетании с механической переработкой в качестве способа получения конечных продуктов переработки: резиновой крошки и армирующих элементов, если таковые присутствуют в перерабатываемом изделии.

Использованная литература

1. Tire Review, 1991, v.91, n.4, p.35.

2. Johnson A.O., Holiman W.E., Buchanan S.D. Apparatus for handling waste including rubber tires. Patent USA, N. 4142688, 1979.

3. Apffel F.Recovery process. Patent USA, N. 4839151, 1989.

4. Barclay R.L. Rubber crumb recovery from vehicle tires. Patent USA, N. 4840316, 1989.

5. Miller D. Method of resource recovery from used tires. Patent USA, N. 4726580, 1988.

6. Патент Великобритании N 1438278, кл. B 2 A, 1973.

7. Патент Великобритании N 1334718, кл. B 29 H 19/00, кл. C 3 E, 1973.

8. Бартенев Г. М., Зуев Ю.С. Прочность и разрушение высокоэластических материалов. М.: Химия, 1964.

9. O.Lorentz, C.R.Parks. Mechanism of antiozonant action. - Rubber Chem. Technology., 1963, vol.36, p.201.

10. M. Braden, A.N.Gent. The attack of ozone on streched rubber vulkanizates. Action of antiozonants.- Joum.Appl.Polym.Sci., 1962, vol.6, p.449.

11. Технические записки по проблемам воды (Memento technique de l'eau. Degremon.)/Пер. с англ. М.: Стройиздат, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ, В ЧАСТНОСТИ АРМИРОВАННЫХ И В ТОМ ЧИСЛЕ АВТОПОКРЫШЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123425C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1998 |

|

RU2144461C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРМИРОВАННЫХ МЕТАЛЛОМ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2060882C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ РЕЗИНОВЫХ ОТХОДОВ | 1998 |

|

RU2137602C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2126320C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2191692C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

Изобретение относится к методам переработки и утилизации отходов производства и потребления резинотехнических изделий, например изношенных автомобильных покрышек и транспортерных лент, отходов производства резиновых шлангов, приводных ремней и т. п. В основу способа положен физико-химический метод разрушения резины под действием озона. Напряженное состояние материала резины существенно увеличивает скорость разрушения. На создание и поддержание деформированного состояния изделий затрачивается небольшое количество энергии, а для растрескивания резины достаточно малого количества озона, что обеспечивает малые энергозатраты на переработку изделий предложенным способом, которые составляют менее 0,1 кВт • ч/кг и могут быть снижены до 0,02 кВт • ч/кг. Армирующие элементы полностью отделяются от резины, не загрязняя ее своими фрагментами. Это позволяет получить чистую резиновую крошку и свободный от резины металл без сложных многоступенчатых схем отделения резины от мелких фрагментов армирующих элементов и оборудования для удаления остатков резины с металлической проволоки и корда и нейлоновых нитей. Это повышает выход готового продукта и уменьшает количество отходов производства. 19 з.п. ф-лы, 7 ил.

| GB, патент, 1438278, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| GB, патент, 1334718, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-05-27—Публикация

1995-03-16—Подача