Изобретение относится к области утилизации, обезвреживания и последующего использования продуктов переработки бытовых, промышленных, медицинских, полимерных и других отходов, конкретнее к способу термической переработки твердых отходов и устройству для его осуществления.

Известен способ термической переработки твердых отходов, включающий сушку отходов, пиролиз высушенных отходов с разделением на твердый остаток и газы, высокотемпературную обработку твердого остатка и газов пиролиза в шлаковой ванне. Шлаки периодически выпускают из печи, гранулируют и используют в дорожном строительстве (Патент ФРГ N 3940830, кл. F 23 G 5/027 от 12.07.90 г.).

Способ осуществляют в шахтной печи, в которой загружаемые сверху отходы проходят стадии сушки, пиролиза и попадают в плавильную ванну. Печь оборудована системой отбора газа из-под сводового пространства и подачи его в зону шлаковой ванны (Патент ФРГ N 3940830, кл. F 23 G 5/027 от 12.07.90 г.).

Недостатком известного способа является невозможность переработки резиновых изделий вследствие забивания мелкими частицами кокса и сажистым углеродом системы газоотсоса и системы принудительной эвакуации газа для его дальнейшей высокотемпературной обработки.

Недостатком конструкции установки для переработки твердых отходов является отсутствие возможности влияния на отдельные стадии процессов переработки вследствие непрерывности потока движения отходов сверху вниз, громоздкость конструкции, сложность системы отбора и вдувания газа, значительные эксплуатационные затраты.

Известен способ термической переработки твердых отходов, включающий пиролиз высушенных отходов с разделением отходов на твердый остаток и газы высокотемпературную обработку твердого остатка и газов пиролиза в шлакометаллической ванне электроплавильной печи (Патент РФ N 2104445, МКи F 23 G 5/027 от 20.05.93 г.).

Установка для осуществления этого способа содержит пиролизную камеру, выход которой соединен с ванной электроплавильной печи. Установка оборудована системами отбора газа пиролиза и вдуванием его в зону шлакометаллической ванны для высокотемпературной обработки (Патент РФ N 2104445, МКи F 23 G 5/027 от 20.05.93 г.).

Недостатками известного способа являются невозможность переработки резиновых изделий, сложность отбора газа и подачи его в зону шлакометаллической ванны для высокотемпературной обработки, отсутствие возможности регулирования температурных условий процесса пиролиза, низкая степень обработки газа.

Недостатками установки для термической переработки твердых отходов являются наличие вертикальной пиролизной камеры, сложность конструкции системы отбора и подачи в шлакометаллический расплав пиролизного газа, невозможность переработки резиновых изделий, большие эксплуатационные затраты, отсутствие средств регулирования тепловых процессов в пиролизной камере.

Технической задачей предлагаемого изобретения является эффективная высокотемпературная переработка резиновых изделий, армированных металлом, в том числе автопокрышек с металлическим кордом, с одновременной переработкой бытовых и промышленных отходов.

Техническая задача решается тем, что в способе термической переработки твердых отходов, при котором в поролизную камеру подают твердые бытовые отходы и сжигают их с разделением на твердый остаток и газообразную составляющую с последующей высокотемпературной обработкой твердого остатка и газов пиролиза в шлакометаллической ванне плавильной печи, бытовые отходы предварительно подсушивают, в пиролизную камеру подают окислитель и продукты деструкции резиновых изделий, армированных металлом, а ввод подсушенных бытовых отходов осуществляют с перекрытием сверху продуктов деструкции резиновых изделий и образованием на поду пиролизной камеры, по меньшей мере, двух слоев твердых отходов, кроме того, продукты деструкции резиновых изделий, армированных металлом, в виде корда с остатками резины получают в озонсодержащей газовой среде, кроме того, подачу окислителя ведут, по меньшей мере, двумя потоками с разнесением их по высоте пиролизной камеры; кроме того, подачу окислителя по разнесенным в пиролизной камере уровням ведут с различными коэффициентами расхода окислителя в каждом уровне; кроме того, подачу окислителя ведут с превышением коэффициента расхода окислителя в верхнем потоке по сравнению с нижним; кроме того, окислитель подают в пиролизную камеру под слой отходов при коэффициенте расхода окислителя 0,5 - 0,6; кроме того, окислитель подают в пиролизную камеру над поверхностью слоя бытовых отходов при коэффициенте расхода окислителя 1,1oC1,2; кроме того, пиролиз отходов деструкции резины, армированной металлом, ведут до образования углеродного остатка, окислов металла и летучих составляющих пиролиза резины; кроме того, остаток пиролиза армированной резины в виде углерода и окислов металла подают из пиролизной камеры в ванну плавильной печи на шлакометаллический расплав, где ведут восстановление окислов металла углеродом с получением металла и переводом его в металлический расплав; кроме того, подачу продуктов деструкции резиновых изделий, армированных металлом, в пиролизную камеру осуществляют перед подачей подсушенных бытовых отходов; кроме того, подачу продуктов деструкции резиновых изделий, армированных металлом, в пиролизную камеру осуществляют непрерывно; кроме того, подачу бытовых отходов и продуктов деструкции резиновых изделий, армированных металлом, в пиролизную камеру осуществляют порциями с чередованием подачи продуктов деструкции и бытовых отходов; кроме того, твердые отходы перемещают по поду пиролизной камеры и подают на шлакометаллический расплав в плавильной ванне принудительно; кроме того, количество отходов деструкции резиновых изделий составляет 10 - 30% от массы бытовых отходов, подаваемых в пиролизную камеру.

Для достижения поставленной технической задачи предлагается устройство для термической переработки твердых отходов, включающее камеру предварительной сушки бытовых отходов, соединенную с пиролизной камерой, выход которой соединен с ванной электроплавильной печи, блок деструкции резиновых изделий, армированных металлом, в озонсодержащей газовой среде, соединенный шлюзом со входом пиролизной камеры; кроме того, пиролизная камера снабжена устройством для перемещения отходов деструкции резиновых изделий, армированных металлом, поперек пода пиролизной камеры и устройством перемещения твердых отходов вдоль пода пиролизной камеры в сторону ванны плавильной печи.

В процессе термической переработки твердых бытовых отходов проводят их сушку и сжигание подсушенных отходов в пиролизной камере при подаче через под пиролизной камеры окислителя с коэффициентом расхода окислителя 0,5 - 0,6. Дополнительно в пиролизную камеру подают отходы деструкции резиновых изделий, армированных металлом. При этом ввод в пиролизную камеру подсушенных бытовых отходов осуществляют с перекрытием сверху продуктов деструкции резиновых изделий и образованием на поду камеры по меньшей мере двух слоев твердых отходов. Слой загружаемых сверху продуктов деструкции резиновых изделий сухих бытовых отходов фильтрует восходящий поток летучих продуктов пиролиза резины, при этом почти весь сажистый углерод и мелкие частицы кокса задерживаются в слое бытовых отходов и не уносится в систему газоочистки. Отходы продуктов деструкции резиновых изделий, армированных металлом, могут быть как в дробленом, протянутом, обжатом, так и в необработанном никакими механическими воздействиями виде. Продукты деструкции армированных металлом резиновых изделий, например автопокрышек, в виде корда с остатками резины могут быть получены в озонсодержащей газовой среде. Так как процесс разрушения автопокрышек в озонсодержащей газовой среде проводят при значительных механических воздействиях на перерабатываемый продукт, отходы продуктов деструкции автопокрышек имеют большую удельную поверхность, что создает благоприятные условия для скорости пиролиза резины, улучшения тепло- и массообмена внутри отходов. Подачу продуктов деструкции армированных металлом резиновых изделий в пиролизную камеру осуществляют либо перед подачей подсушенных бытовых отходов, либо одновременно. При этом подачу продуктов деструкции армированных металлом резиновых изделий в пиролизную камеру осуществляют либо непрерывно, либо порциями с чередованием подачи продуктов деструкции резины и бытовых отходов.

Отходы продуктов деструкции резиновых изделий, например автопокрышек, подают в пиролизную камеру, распределяют их равномерно поперек пода и засыпают сверху слоем подсушенных бытовых отходов. Количество отходов продуктов деструкции резиновых изделий составляет 10 - 30% от массы бытовых отходов, поступающих в пиролизную камеру из камеры сушки. При меньшем 10% количестве отходов деструкции резиновых изделий тепла, выделяемого при сгорании резиновой составляющей отходов, недостаточно для поддержания температуры в пиролизной камере в пределах 700 - 900oC.

При большем 30% количестве отходов деструкции резиновых изделий, армированных металлом, возможен улет сажистого углерода и зарастание газохода сажей, осаждающейся на его стенках. При температуре 700 - 900oC, которая имеет место в пиролизной камере, органическая часть отходов деструкции (резина, текстильный корд) разлагается с образованием летучих продуктов и углеродистого остатка. Так как пиролиз проводят при коэффициенте расхода окислителя 0,5 - 0,6, то кислорода хватает только на частичное окисление углерода, а летучие продукты пиролиза поднимаются вверх и проходят через слой поступивших из сушильной камеры бытовых отходов. Для дожигания летучих продуктов в слое бытовых отходов и в объеме пиролизной камеры в нее подают дополнительно окислитель при коэффициенте расхода окислителя 1,1 - 1,2. Избыток окислителя позволяет полностью дожечь летучие горючие компоненты продуктов пиролиза резины (метана, этана, сероводорода, водорода) в слое бытовых отходов или в объеме пиролизной камеры. Для эффективного сжигания летучих горючих компонентов способ предусматривает подачу окислителя, по меньшей мере, двумя потоками с разнесением их по высоте пиролизной камеры с различными коэффициентами расхода окислителя на каждом уровне. Углеродистый остаток, в том числе и сажистый углерод, образующийся при разложении резины, вместе с металлокордом опускается вниз по поду пиролизной камеры под собственным весом или принудительно и попадает из пиролизной камеры в ванну плавильной печи на шлакометаллический расплав, где проводят восстановление окислов металла углеродом до металла с переводом его в металлическую ванну. Образующийся в плавильной ванне электропечи металл и шлак периодически выпускают через раздельные летки. Металл отправляется на переплав, а шлак гранулируют и используют в строительстве. Таким образом достигается максимальная утилизация перерабатываемых отходов.

Отходы деструкции резиновых изделий, армированных металлом, подают непосредственно в пиролизную камеру, а не в камеру сушки по следующим причинам. Разложение резины в камере сушки привело бы к забиванию газохода сажитым углеродом, в то время как при пиролизе резины под слоем бытовых отходов в пиролизной камере это полностью исключается. Кроме того, недостаток тепла в пиролизной камере компенсируется теплом сгорания летучих составляющих продуктов пиролиза резины, теплота сгорания которой составляет 7,03 - 8,78 МДж/кг. Таким образом, отпадает необходимость в дополнительном источнике тепла.

Для реализации предложенного способа на установке для высокотемпературной термической переработки твердых отходов ее снабжают блоком деструкции резиновых изделий, армированных металлом, например, автопокрышек с металлическим кордом, в атмосфере озонсодержащей газовой среды. Такой блок не требует значительных дополнительных затрат. Деструкция резиновых изделий, армированных металлом, в таком блоке является наименее энергоемкой.

С целью исключения утечек озонсодержащей газовой среды в атмосферу блок деструкции резиновых изделий и пиролизная камера соединены шлюзовой камерой. Для равномерного распределения отходов деструкции армированных металлом резиновых изделий на поду пиролизной камеры предусмотрены устройства для перемещения отходов деструкции вдоль или поперек пода пиролизной камеры. В процессе деструкции армированных металлом резиновых изделий в озонсодержащей газовой среде от металлического корда отделяется до 80% резиновой составляющей, которая может быть использована в производстве регенерата, материалов строительного назначения, резиновой крошки и других ценных продуктов. Отходы переработки резиновых изделий, армированных металлом, в виде расщепленного корда с налипшими на нем остатками резины используются для переработки в пиролизной камере. Отходы деструкции резиновых изделий подают в пиролизную камеру через шлюз, что исключает утечку озона в атмосферу и позволяет сделать процесс переработки резиновых изделий в атмосфере озонсодержащего газа и подачу отходов деструкции резиновых изделий в пиролизную камеру непрерывным, без нарушения озонсодержащей атмосферы в камере деструкции.

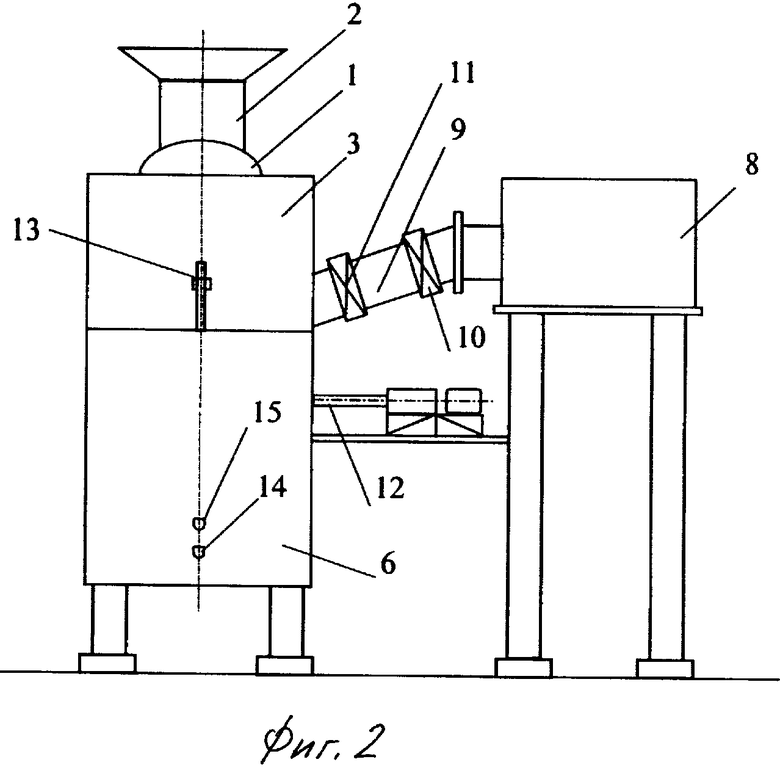

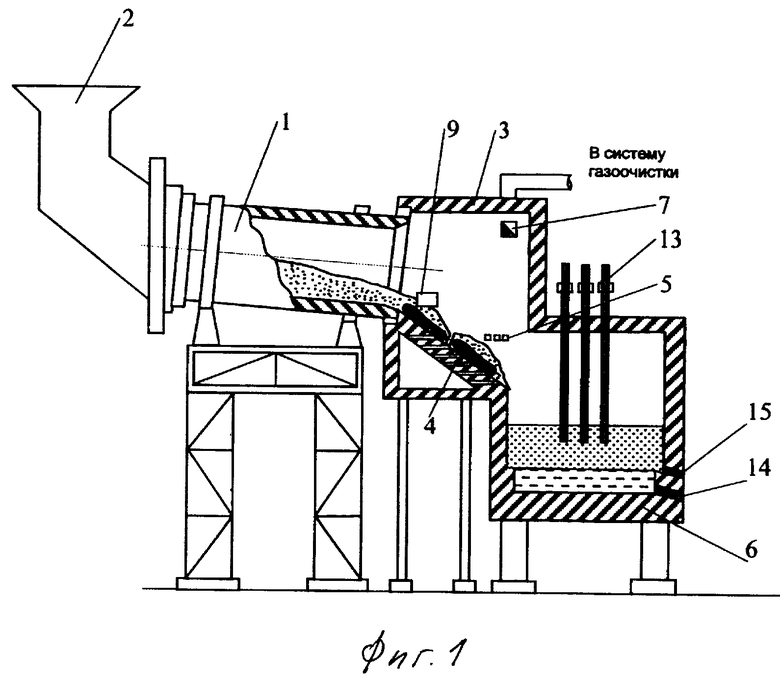

Предлагаемое изобретение иллюстрируется чертежом, где изображены:

на фиг. 1 - вид на установку сбоку;

на фиг. 2 - вид на установку со стороны плавильной печи.

Установка для термической переработки бытовых отходов состоит из камеры сушки 1 с загрузочным бункером 2, выход которой соединен с входом пиролизной камеры 3. Наклонный под пиролизной камеры 3 снабжен соплами 4 для подачи первичного окислителя, а в стенке камеры 3 расположены сопла 5 для подачи вторичного окислителя. Пиролизная камера 3 соединена с плавильной электропечью 6 так, что под камеры 3 соединен с ванной электропечи 6. Пиролизная камера 3 и электропечь 6 имеют общее подсводное пространство, соединенное с газоходом 7. Сбоку от пиролизной камеры 3 установлен блок деструкции 8 резиновых изделий, армированных металлом, например автопокрышек, в атмосфере озона. Блок деструкции 8 соединен с пиролизной камерой 3 шлюзом 9 с шиберами 10 и 11, отсекающими шлюз 9 со стороны блока деструкции 8 и пиролизной камеры 3 соответственно. Пиролизная камера 3 в месте входа в нее шлюза 9 оборудована устройством 12 для перемещения отходов деструкции автопокрышек поперек пода пиролизной камеры. Плавильная электропечь снабжена электродами 13 для введения в печь электроэнергии и оборудована выпускными отверстиями 14 и 15 для выпуска металла и шлака соответственно.

Предлагаемый способ осуществляют в следующей последовательности.

Твердые бытовые отходы загружают в загрузочный бункер 2, откуда они попадают в камеру сушки 1, например в барабанную вращающуюся печь. Одновременно в герметичной камере 8 блока для деструкции резиновых изделий, например кордовых автопокрышек, ведут обработку покрышек в атмосфере озона по известной технологии. Отходы деструкции автопокрышек, содержащие остатки резины и корд, через шлюз 9 подают в пиролизную камеру 3 и равномерно распределяют на поду. Из камеры сушки 1 в пиролизную камеру 3 на отходы деструкции автопокрышек подают твердые бытовые отходы. Через сопла 4, расположенные в поду пиролизной камеры 3, подают первичный окислитель для сжигания отходов. Через боковые сопла 5 в пиролизную камеру 3 подают вторичный окислитель для дожигания летучих составляющих пиролиза. На подине ванны электропечи 6 разводят шлакометаллический расплав, куда затем постепенно самотеком или принудительно поступают твердые остатки пиролиза: твердый углеродистый остаток, металлический корд, окислы металлов. По мере накопления в ванне электропечи металлического и шлакового расплава, подогреваемого с помощью электроэнергии, подводимой в печь электродами 13, проводят выпуск металла и шлака через выпускные отверстия 14 и 15 соответственно. Шлак, выпускаемый из печи, подвергают грануляции для последующего использования в строительстве. Металл в слитках передают для дальнейшей переработки в металлургических агрегатах.

Термическую переработку твердых отходов проводили на установке для переработки бытовых отходов ТПО-25, снабженной блоком разрушения автопокрышек в атмосфере озона. Отходы, загруженные в контейнеры, подают в сушильный вращающийся барабан 1, где их подсушивают дымовыми газами, поступившими противотоком из пиролизной камеры 3. Одновременно с загрузкой бытовых отходов в сушильную камеру 1 ведут процесс деструкции автопокрышек в перерабатывающем блоке 8, где в атмосфере озона происходит разрушение так называемой вулканизационной сетки резины и отделение резины от армирующих элементов металлического или текстильного корда. Резиновая крошка просыпается через сито и поступает на классификатор размеров крошки, а отходы продуктов деструкции автопокрышек - корд с остатками резины на нем - через шлюзовое устройство 9 подают на вход пиролизной камеры 3. Затем отходы продуктов деструкции автопокрышек с помощью устройства перемещения 12 равномерно распределяют на поду пиролизной камеры 3. Загруженные в сушильную камеру 1 бытовые отходы перемещаются в процессе сушки в сторону входа в пиролизную камеру 3 и постепенно высыпаются на уложенные в пиролизной камере отходы деструкции автопокрышек. За счет подачи через сопла 4 подогретого до температуры 300 - 400oC первичного окислителя ведут нагрев и сжигание горючей органической составляющей бытовых отходов и пиролиз резины. При этом коэффициент расхода первичного окислителя поддерживают в пределах 0,5 - 0,6. Этого количества воздуха достаточно для сжигания углеродистой составляющей отходов, но недостаточно для дожигания горючих летучих составляющих пиролиза резины. Подачу вторичного окислителя через сопла 5 ведут при коэффициенте расхода воздуха 1,1 - 1,2. Так как при температуре 700 - 900oC, что имеет место в пиролизной камере 3, пиролиз резины с распадом на твердый коксовый остаток, содержащий сажистый углерод, и газ происходит в течение 1 - 2 минут, то дожигание летучих составляющих пиролиза резины протекает в слое отходов или в объеме пиролизной камеры, а не в камере дожигания, то есть дополнительное тепло от сжигания летучих составляющих пиролиза резины выделяется в объеме пиролизной камеры 3. Это позволяет поддерживать заданную температуру в объеме пиролизной камеры без расхода газового или жидкого топлива. Углеродистый остаток, образующийся при пиролизе отходов резины, вместе с металлокордом опускается под собственным весом по поду пиролизной камеры вниз и попадает в ванну плавильной электропечи 6. Остатки керамической части бытовых отходов с остатками углеродистой составляющей и окислов металла подают на поверхность шлакометаллического расплава, находящегося в ванне электропечи 6. Шлак разогревается графитовыми электродами 13 до температуры 1450 - 1500oC, что обеспечивает быстрое растворение керамической части отходов и восстановление и растворение металла. Плавающие на поверхности шлака до момента сплавления с ним керамические составляющие отходов, насыщенные углеродом, несмотря на общий окислительный характер печной атмосферы, обеспечивают существование тонкого ламинарного слоя в восстановительной атмосфере, в котором происходят реакции восстановления окислов металлов, которые переходят в металлическую часть шлакометаллического расплава, находящегося в ванне электропечи. По мере накопления металла и шлака в электропечи 6 их выпускают раздельно: металл - через летку 14, а шлак - через летку 15, и используют затем в различных областях промышленности. Металл в виде чугуна используют при выплавке легированного чугуна и стали, а шлак - в строительстве.

Предложенное устройство работает следующим образом.

Бытовые и промышленные отходы для высокотемпературной термической переработки загружают через приемную воронку 2 в камеру сушки 1 барабанного типа, которая вращается со скоростью 1 оборот в минуту. Вследствие наклона барабана под углом 3o к горизонту подогреваемые отходящими из пиролизной камеры 3 газами отходы постепенно перемещаются в сторону пиролизной камеры 3 под воздействием силы тяжести и вращения барабаны. Сушка осуществляется за счет противотока газа из пиролизной камеры 3 и подачи подогретого до 300 - 400oC воздуха в качестве окислителя. В процессе сушки происходит выделение паров, а в последней трети длины барабана - выделение летучих из органической части бытовых отходов. Подсушенные отходы постепенно из камеры сушки 1 попадают на наклонный футерованный под пиролизной камеры 3. Одновременно с загрузкой бытовых отходов в камеру сушки 3 ведут процесс разрушения автопокрышек в атмосфере озона в камере деструкции 8. Технологический процесс переработки автопокрышек состоит в разрушении резины в озонсодержащей атмосфере при воздействии механических нагрузок на ширину. Автопокрышка в перерабатывающем блоке растягивается, в открывшиеся микротрещины поступает озонированный воздух и происходит разрушение (механодеструкция) вулканизационной сетки резины и отделение резины от армирующих металлического и текстильного корда. Крошка резины идет на дальнейшую переработку, а остатки деструкции автопокрышки, содержащие корд с остатками резины на нем, через шлюз 9 подают в пиролизную камеру 3 установки для термической переработки отходов. Для передачи отходов деструкции из блока деструкции 8 в пиролизную камеру 3 без нарушения атмосферы в объеме камеры деструкции 8 вход и выход шлюзовой камеры перекрывают шиберными затворами 10 и 11, заполняют шлюзовую камеру озоновоздушной смесью, затем открывают шибер 10 со стороны блока деструкции 8 и вводят корд с остатками резины в шлюзовую камеру. Перекрывают шибер 10 и открывают шибер 11 со стороны пиролизной камеры 3. Отходы деструкции автопокрышек передают в пирилизную камеру 3, шибер 11 закрывают, а уложенные на под пиролизной камеры 3 отходы автопокрышек с помощью устройства для перемещения 12 равномерно распределяют поперек пода. Сверху на размещенные на поду отходы деструкции автопокрышек из камеры сушки 1 подают бытовые отходы. Включают подачу первичного окислителя, который через сопла 4 попадает в пиролизную камеру 3 и служит первичным окислителем органической составляющей отходов. Расход первичного окислителя поддерживают таким, чтобы коэффициент избытка окислителя составлял 0,5 - 0,6. Сверху через сопла 5 в пиролизную камеру подают вторичный окислитель при коэффициенте избытка окислителя 1,1 - 1,2. Вторичный окислитель подают острой струей, которая внедряется в бытовые отходы и дожигает летучие компоненты продуктов пиролиза в объеме отходов или объеме пиролизной камеры, то есть все тепло от сжигания органической составляющей отходов выделяется в пиролизной камере 3. Остатки углеродистой составляющей отходов, оксиды металлов и керамическая составляющая отходов в сыпучем или вязком состоянии перемещается под собственным весом по поду пиролизной камеры 3 и попадают в плавильную ванну электропечи 6. На поверхности шлака, подогреваемого с помощью графитовых электродов 13 до температуры 1450 - 1500oC, керамическая часть отходов и вводимые в печь 6 для нейтрализации серы кальцийсодержащие добавки растворяются. Металл, восстановленный из окислов с помощью углерода, переходит в металлическую ванну под слой шлакового расплава. По мере накопления металла и шлака в ванне электропечи 6 их периодически выпускают через соответствующие выпускные отверстия 14 и 15. Металл в виде чугуна отправляют на переплав, шлак гранулируют и используют в строительстве.

Использование предложенного способа и устройства для его осуществления позволит сделать процесс переработки резиновых изделий, армированных металлом, безотходным и высокоэффективным. Исключается забивание газоходов сажистым углеродом, который используется в данном случае для восстановления окислов металла. Отпадает необходимость в дополнительном топливе, которое заменяют остатками резины в продуктах деструкции. Используется для дальнейшей переработки металлическая составляющая арматуры резиновых изделий. Исключается попадание в атмосферу вредных и токсичных примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147713C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147712C1 |

| Способ получения чистого металлического корда и углеродного остатка при переработке резинотехнических отходов | 2023 |

|

RU2814105C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2151958C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ СБОРА, ВРЕМЕННОГО ХРАНЕНИЯ И УТИЛИЗАЦИИ МЕДИЦИНСКИХ ОТХОДОВ | 2014 |

|

RU2551576C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

Способ термической переработки твердых отходов и устройство для его осуществления относятся к утилизации, обезвреживанию и последующему использованию продуктов переработки бытовых, промышленных, медицинских, полимерных и других отходов. Способ включает предварительное подсушивание твердых отходов, подачу их в пиролизную камеру и сжигание с разделением на твердый остаток и газообразную составляющую, которые подвергают высокотемпературной обработке в шлакометаллической ванне плавильной печи. В пиролизную камеру подают окислитель, а ввод подсушенных бытовых отходов осуществляют с перекрытием сверху продуктов деструкции резиновых изделий и образованием на поду пиролизной камеры по меньшей мере двух слоев твердых отходов. Продукты деструкции резиновых изделий, армированных металлом, в виде корда с остатками резины получают в озонсодержащей газовой среде. Охарактеризованы режимы подачи окислителя и продуктов деструкции резиновых изделий в пиролизную камеру. Установка для осуществления способа включает камеру предварительной сушки бытовых отходов, соединенную с пиролизной камерой, выход которой соединен с ванной электроплавильной печи, и блок деструкции резиновых изделий, армированных металлом, в озонсодержащей газовой среде, соединенный шлюзом с пиролизной камерой. Решаемая техническая задача: повышение эффективности высокотемпературной переработки резиновых изделий, армированных металлом, с одновременной переработкой бытовых и промышленных отходов. 2 с. и 14 з.п. ф-лы, 2 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| СПОСОБ СОЗДАНИЯ ИНВЕРСНОЙ НАСЕЛЕННОСТИ В ГАЗОДИНАМИЧЕСКОМ CO-ЛАЗЕРЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170998C1 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

| Топка | 1978 |

|

SU846917A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| АВТОНОМНАЯ УСТАНОВКА ДЛЯ КОНДЕНСАЦИИ ПРЕСНОЙ ВОДЫ ИЗ АТМОСФЕРНОГО ВОЗДУХА | 2004 |

|

RU2256036C1 |

| US 3946680 A, 30.03.76 | |||

| US 4280417 A, 28.07.81 | |||

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ЛОКОМОТИВА | 2008 |

|

RU2362691C1 |

Авторы

Даты

1999-08-27—Публикация

1998-12-28—Подача